- •Часть 1 Утверждено Редакционно-издательским советом

- •1.1 Основные свойства инструментальных материалов

- •1.2.1. Инструментальные углеродистые стали

- •1.2.2. Инструментальные легированные стали

- •1.2.3. Быстрорежущие стали

- •1.3. Твердые сплавы

- •1.4. Минералокерамика

- •1.6. Абразивные материалы

- •1.7. Выбор инструментальных материалов

- •2. Режущие инструменты

- •2.1. Основные принципы работы и конструктивные

- •2.2. Геометрические параметры рабочей части

- •2.3. Классификация обрабатываемых поверхностей

- •2.3.1. Виды поверхностей

- •2.3.2. Классификация режущего инструмента и его элементов

- •2.4. Общие вопросы конструирования

- •2.4.1. Рабочая часть инструментов

- •2.4.2. Соединительная часть инструментов

- •2.4.4. Изнашивание режущих инструментов

- •2.4.5. Расчет экономической эффективности режущих инструментов

- •2.5.1. Классификация резцов

- •2.5.2. Стандартные режущие элементы резцов

- •2.5.3. Расчет резцов на прочность и жесткость

- •В свою очередь

- •Момент сопротивления прямоугольного сечения

- •2.5.4. Конструирование резцов с механическим креплением пластин

- •2.6.1. Сверла

- •2.6.2. Расчет и конструирование сверл

- •2.6.4. Развертки

- •Цельной насадной развертки

- •2.7.1. Классификация фрез

- •2.9. Протяжки

- •2.9.1. Назначение и основные типы протяжек

- •2.9.2. Элементы конструкции

- •2.9.3. Расчет и конструирование протяжек

- •2.10.2. Зуборезные инструменты, работающие по методу копирования

- •2.10.3. Порядок расчета инструментов,

- •2.10.4. Инструменты, работающие по методу обкатки

- •1.1. Основные свойства инструментальных материалов………………………………………..4

- •2.1. Основные принципы работы и конструктив- ные элементы режущих инструментов…….......24

- •2.4.1. Рабочая часть инструментов......................39

- •2.4.5. Расчет экономической эффективности

- •2.5.4. Конструирование резцов с механическим

- •2.10.2. Зуборезные инструменты, работающие

- •Часть 1

- •394026 Воронеж, Московский просп., 14

2.10.3. Порядок расчета инструментов,

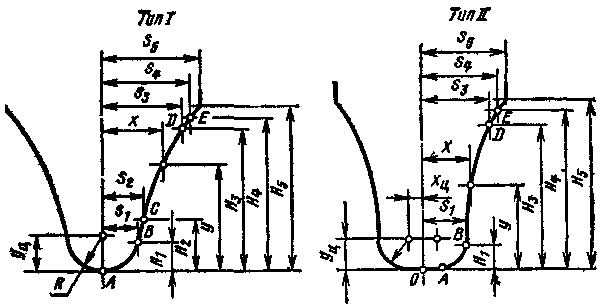

работающих по методу копирования

Дисковые зуборезные (модульные) фрезы выполняют для каждого модуля наборами из 8, 15 или 26 фрез Для нарезания зубчатых колес с модулем до 8 мм применяют набор из восьми фрез, с модулем свыше 8 мм — набор из 15 фрез, для более точных работ — набор из 26 фрез. Каждая фреза в наборе служит для нарезания колес с определенным числом зубьев. Для построения очертания профиля зуба модульных фрез ВНИИ предложил специальные таблицы значений координат х и у для любой точки профиля фрезы, отсчитываемых от дна впадины зуба, координат хц центров закруглений по впадине зуба, радиусов закруглений R, а затем точек координат В, С, D, Е профилей зуба. Профиль типа I (рис. 45) предназначен для фрез № 1... 5. Этот профиль состоит из дуги окружности АВ, отрезка прямой ВС и эвольвенты СDЕ.

Рис. 45. Построение профиля дисковых модульных фрез

Профиль типа II предназначен для фрез № 6... 8. Этот профиль состоит из отрезка прямой линии ОА, дуги окружности АВ и эвольвенты BDE. Приведенные в таблице значения координат х и у даны для модуля m = 100 мм. Для других значений модуля табличные значения надо разделить на 100 и умножить на модуль нарезаемого колеса. По рассчитанным координатам выполняют шаблон и контршаблон для проверки профиля изготовляемой фрезы. Для нарезания колес с малыми отклонениями размеров теоретического профиля зуба, а также колес с модификацией профиля зуба применяют индивидуальные фрезы, профиль которых требует специального расчета.

Пальцевые зуборезные (модульные) фрезы рассчитывают так же, как и дисковые модульные фрезы. Основные размеры пальцевых зуборезных фрез выбирают по справочникам.

2.10.4. Инструменты, работающие по методу обкатки

При нарезании прямых и винтовых зубьев цилиндрических колес по методу обкатки используют зуборезные долбяки, зуборезные гребенки и червячные модульные фрезы. В процессе нарезания зубьев центроида (являющаяся начальной окружностью у долбяка и начальной прямой у гребенки и червячной фрезы) обкатывается по начальной окружности нарезаемого колеса, а режущие кромки зубьев инструмента образуют боковые стороны зубьев колеса и дно впадины между ними. В результате, независимо от вида режущего инструмента, получают зубчатые колеса с одинаковым профилем зубьев.

Зуборезный долбяк представляет собой колесо с эвольвентными зубьями, имеющими режущие кромки, передние и задние углы. Долбяки применяют для нарезания прямозубых, косозубых и шевронных колес наружного и внутреннего зацепления. По методу закрепления на станке различают долбяки дисковые, хвостовые, чашечные и втулочные. Изготовляют долбяки в основном из быстрорежущей стали.

На рис. 46, а показана конструкция дискового долбяка для нарезания зубьев колес с наружным и внутренним зацеплением. Передняя поверхность долбяка делается конической. Образующийся на наибольшем диаметре передний угол γ равен 5°. Задний угол αв на вершине зуба получается при шлифовании наружного диаметра De долбяка на конус. Обычно αв = 6...7°. Профиль режущих лезвий во всех осевых сечениях должен быть эвольвентным.

Рис. 46. Дисковые долбяки:

а — прямозубый; б — косозубый

Наличие заднего угла приводит к изменению сечений зуба по его длине. В одном из сечений долбяка размеры сечения его зуба точно соответствуют размерам некорригированного колеса. Это сечение называется исходным, а расстояние его от переднего торца долбяка — исходным расстоянием

α = хт / tg αв,

где х — коэффициент смещения исходного контура; m — модуль.

Габаритные размеры долбяка определяются диаметром делительной окружности в исходном сечении, числом зубьев zи и высотой долбяка Н по оси. При выборе zи стремятся выдержать условие mzн ~ dд. Принят следующий ряд номинальных диаметров dд: 25, 38, 50, 75, 100, 125,160 и 200 мм. Высота долбяка Н и размеры крепежно-присоединительной части (диаметр посадочного отверстия d, ширина ступицы b и др.) определяются стандартом.

На рис. 46, б показан дисковый косозубый долбяк, представляющий собой косозубое колесо, зубья которого имеют режущие кромки, передние и задние углы. Винтовые линии зубьев долбяка и зубьев нарезаемого колеса противоположны по направлению. Угол наклона зубьев β измеряется по делительному цилиндру. Размеры косозубого долбяка определяются по торцовому модулю

mt = тn / cosβ,

где тn — модуль в нормальном сечении.

Зуборезные долбяки изготовляют следующих типов:

1 — дисковые прямозубые долбяки классов точности АА, А и В для 6-й, 7-й и 8-й степеней точности колес;

2 — дисковые косозубые — классов точности А и В для 7-й и

8-й степеней точности;

3 — чашечные прямозубые — классов точности АА, А и В для

6-й, 7-й и 8-й степеней точности колес;

4 — хвостовые прямозубые — классов точности А и В для 7-й и 8-й степеней точности колес;

5 — хвостовые косозубые — класса точности В для 8-й степени точности колес.

Основные размеры и технические требования на долбяки для обработки цилиндрических колес должны соответствовать ГОСТ 9323—79.

Технические требования на долбяки для обработки валов и отверстий шлицевых соединений должны соответствовать ГОСТ 6762—79.

Конструирование и расчет долбяка для нарезания прямозубых цилиндрических колес с эвольвентным профилем проводятся по ГОСТ 9323—79 в приведенной ниже последовательности.

1. Определяют номинальный делительный диаметр долбяка. Стандарт предусматривает диаметры дисковых долбяков 80, 100, 125, 160 и 200 мм. Долбяки целесообразно применять с меньшим делительным диаметром, так как чем меньше этот диаметр, тем меньше вылет режущих кромок относительно штосселя станка и более устойчиво закреплен инструмент. Но с уменьшением диаметра делительной окружности увеличиваются искажения профиля зуба (эвольвенты) нарезаемого колеса.

На практике необходимо придерживаться следующих соотношений между диаметром делительной окружности долбяка и модулем нарезаемого колеса:

Диаметр dao, мм.......... 80 100 125 160 200

Модуль то, мм.......... 1—5 1 — 8 2 — 10 6 — 10 8 — 12

Обычно при конструировании долбяков тип, класс точности и диаметр делительной окружности долбяков задаются.

2. Определяют основные размеры долбяка: диаметр делительной окружности d0; диаметр вершин зубьев da0; диаметр посадочного отверстия d и выточки d2; высоту долбяка В; ширину ступицы b1; расстояние исходного сечения от передней поверхности А.

3. Число зубьев долбяка выбирают из ГОСТ 9323—79 или определяют с учетом номинального делительного диаметра долбяка do и модуля m, причем предпочтительно принимать четные значения чисел зубьев: zи = do / m.

4. Геометрические параметры при вершине зуба: передний угол γ = 5°; задний угол α = 6°.

Для черновых долбяков задний угол α можно увеличивать до 9...12°.

5. Размеры профиля зубьев долбяков в проекции передней поверхности на плоскость, перпендикулярную к оси, а также размеры по параметрам профиля в контролируемом сечении принимают из приложения 1 ГОСТ 9323—79.

6. Технические требования на зуборезные долбяки принимают по ГОСТ 9323—79.

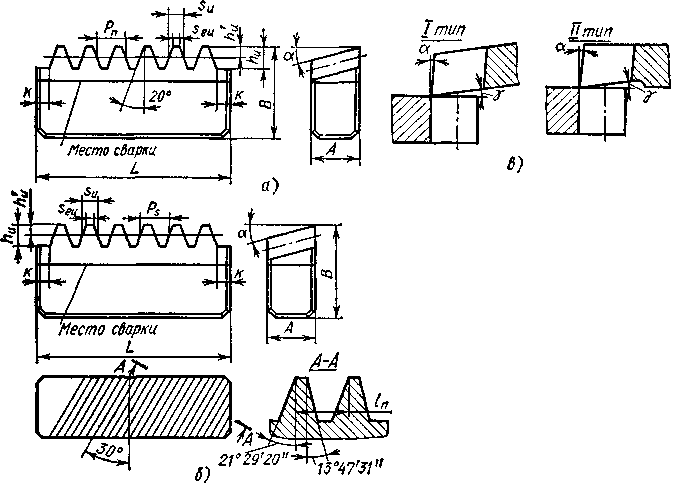

Зуборезная гребенка представляет собой зубчатую рейку, зубьям которой сообщают передние и задние углы. По конструкции различают гребенки прямозубые (рис. 47, а), предназначенные для нарезания колес с прямыми зубьями, и косозубые (рис. 47, б) — для нарезания колес с винтовыми и шевронными зубьями. По способу образования переднего угла гребенки изготовляются двух типов (рис. 47, в).

Рис. 47. Зуборезные гребенки и схема образования

переднего угла

В рабочем положении передний угол на вершине зуба γ = 6° 30', а задний угол на вершине зуба αв = 5°30'. Угол наклона зубьев косозубой гребенки обычно принимается β = 30°. Размеры профиля определяются торцовым модулем mt. В нормальном сечении тп = mt cos β.

Гребенки обычно изготовляются сборными, режущая часть делается из быстрорежущей стали, а корпус — из конструкционной.

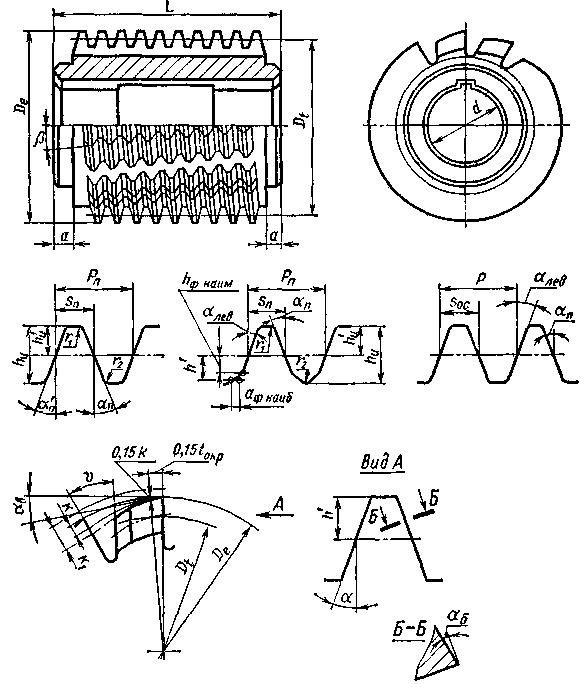

Червячная зуборезная фреза (рис. 48) представляет собой червяк, превращенный в режущий инструмент путем перерезания канавками и затылования его витков с образованием соответственно переднего γ и заднего α углов на каждом зубе фрезы. Инструмент состоит как бы из ряда зуборезных гребенок, расположенных по цилиндру с осевым смещением.

Стандартные фрезы этого типа изготовляют на базе так называемого конволютного червяка. В нормальном сечении к направлению витков червяка инструмент имеет прямолинейный профиль исходной зубчатой рейки, т. е. профиль фрезы не зависит от числа и угла наклона зубьев нарезаемого колеса. Он характеризуется углом профиля αп = 20°, шагом Рп = πm, толщиной зуба фрезы по нормали sn и расчетной высотой зуба и его головки sn = Рп — sд, где sд —толщина зуба нарезаемого колеса по нормали. Расчетная высота головки зуба фрезы равна высоте ножки зуба колеса, т. е. h'и = h — h', где hи и h' — высоты зуба и головки зуба колеса. Радиусы закругления зуба колеса у вершины r1 = 0,2m, у основания r2 = 0,3m.

При обработке колес с профильной модификацией зуба на ножках зубьев фрезы делается утолщение.

Размеры в осевом сечении фрезы определяются по формулам

Рос = Рп / cos ω, sос = sп / cos ω,

где ω — угол подъема витков фрезы по среднему расчетному цилиндру диаметра Dt

sin ω = Р / Dt = πm / Dt.

Рис. 48. Зуборезная червячная фреза

Таким образом, при увеличении диаметра D уменьшается угол подъема, что способствует повышению производительности и точности обработки. Это объясняется увеличением числа режущих зубьев по окружности фрезы, улучшением условий резания и отвода стружки и большей жесткостью системы СПИД. Однако при этом увеличивается расход режущего материала, стоимость изготовления фрезы, а также крутящий момент от сил резания.

Затылование производится для обеспечения задних углов на вершине и на боковых сторонах зубьев. Величина затылования

![]() ,

,

где z — число режущих зубьев фрезы.

От угла αв зависят величины углов αб на боковых сторонах зуба инструмента. Для обеспечения благоприятных условий резания необходимо αб = 2...3°, и тогда αв = 10...12°.

У фрез со шлифованным профилем необходимо делать двойное затылование (см. рис. 48). Величина второго затылования k1 = (1,2... ...1,7) k.

Передний угол у чистовых червячных фрез γв = 0, а у черновых фрез для улучшения условий резания γв = 5...7°. Число стружечных канавок, т. е. число режущих гребенок для фрез обычного назначения, равно 9...12, для прецизионных фрез 12...16 и для сборных — 8. У сборной червячной фрезы, оснащенной твердосплавными гребенками, они вставлены в пазы корпуса фрезы и закреплены гайками. Для устранения зазоров в соединении предусмотрены клиновые прокладки. Твердосплавные гребенки в зависимости от назначения фрезы могут быть из твердых сплавов ВК6М, ВК8, Т5К10, Т15К6 и др.

Червячные зуборезные фрезы изготовляют пяти классов точности: ААА, АА, А, В и С. Фрезы класса ААА дают наибольшую точность обработки зуба.

Конструирование и расчет червячной фрезы для обработки цилиндрических колес с эвольвентным профилем проводят по ГОСТ 9324—80 в приведенной ниже последовательности.

1. Основные размеры фрезы: наружный диаметр фрезы — dao; посадочный диаметр отверстия — d; общую длину фрезы — L; длину буртиков — l и число зубьев (число стружечных канавок) z.

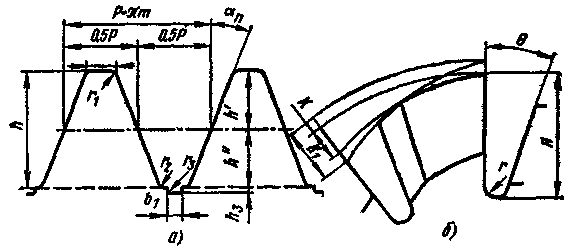

2. Размеры профиля зубьев в нормальном и осевом сечениях: шаг профиля зуба Рno, Pxo, толщину зуба sno; высоту зуба h0 и другие размеры профиля (рис. 49, а).

3. Расчетные размеры фрезы: угол подъема витка γто; угол наклона стружечных канавок λmo; ход винтовой стружечной канавки Pz; затылование — К. Если зуб червячной фрезы для цилиндрических колес должен иметь специальный профиль, отличающийся от стандартного (α ≠ 20°), то применяют различные методы профилирования, приведенные в специальной литературе.

Рис. 49. Схемы для определения элементов профиля (а)

и затылования зубьев (б) червячной фрезы

4. Шпоночный паз выполняют по ГОСТ 9472—70 *. Для облегчения шлифования отверстий и лучшей посадки фрезы на оправку в нем делают выточку глубиной до 1 мм и длиной l ≈ 0,3L.

5. Геометрические параметры режущей части фрезы: передний угол γ = 0; задний угол на вершине зубьев α = 9...12°.

6.

Элементы стружечных канавок фрезы (рис.

49, б):

глубина канавки Нк

= h

+ К

+ r

для фрез с не шлифованным

профилем и

![]() для фрез со шлифованным профилем; здесь

h

— высота зуба; К—

затылование;

для фрез со шлифованным профилем; здесь

h

— высота зуба; К—

затылование;

![]() ,

где α

— задний угол;

,

где α

— задний угол;

К1 — дополнительное затылование; К1 = (1,2... 1,5)К; r — радиус дна стружечной канавки.

7. Технические требования на фрезы принимаются по ГОСТ 9324—80Е.

ЗАКЛЮЧЕНИЕ

Современное развитие металлообрабатывающей промышленности характеризуется повышением требований к качеству обработанных поверхностей, точности размеров и формы поверхностей деталей машин, производительности их изготовления. Решение задач по повышению уровня машиностроения возможно только при условии тщательного изучения теоретических основ металлообработки и, в частности, вопросов повышения эффективности использования режущего инструмента.

В процессе резания инструменты испытывают большие удельные усилия, подвергаются нагреву и износу, поэтому инструментальные материалы должны обладать определенными физико-механическими и технологическими свойствами.

При выборе инструментального материала необходимо стремиться к оптимальному значению его износостойкости с учетом химического состава и прочности, обрабатываемого материала, характера операции и конструкции инструмента, жесткости оборудования, возможности применения СОЖ и др.

Выбор марок инструментальных материалов связан с различными видами инструментов, работающих по разным кинематическим схемам.

Режущие инструменты предназначены для обработки разнообразных поверхностей. Эти поверхности классифицируются по конструкторско-технологическим признакам, определяющим требования к точности и качеству их изготовления. Точность и качество изготовления взаимозависимы и в свою очередь зависят от метода обработки и применяемого режущего инструмента. Выпускаемый в стране режущий инструмент, а также отдельные его элементы классифицированы по конструктивным признакам и назначению. Использование классификаторов позволяет правильно выбрать нужный инструмент и заказать его у изготовителей.

Металлорежущие инструменты имеют большое разнообразие видов и конструктивных разновидностей. У каждого вида инструмента есть свои особенности, которые определяются условиями формообразования детали. Эти особенности в ряде случаев имеют принципиальное значение и должны быть учтены на стадии проектирования.

Несмотря на большое различие отдельных видов инструментов по назначению и конструкции, у них имеется много общего: условия работы, общие конструктивные элементы и способы их обоснования, принципы расчета.

Будущие специалисты в области систем автоматизированного проектирования должны понимать, что задача проектирования режущего инструмента многовариантна. Быстродействие автоматического проектирования позволяет рассматривать все варианты задачи и выбирать из них лучший по некоторому критерию оптимальности. Но применение ЭВМ будет наиболее эффективно тогда, когда специалист имеет подготовку в определенной предметной области и способен осознанно решать расчетно-конструкторские задачи.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Горбунов Б.И. Обработка металлов резанием, металлорежущий инструмент и станки: учеб. пос. для вузов / Б.И. Горбунов. М.: Машиностроение, 1981. 287 с.

2. Иноземцев Г.Г. Проектирование металлорежущих инструментов: учеб. пос. для втузов / Г.Г. Иноземцев. М.: Машиностроение, 1984. 272 с.

3. Инструментальное обеспечение автоматизированного производства: учеб. для машиностроит. спец. вузов / В.А. Гречишников, А.Р. Маслов, Ю.М. Соломенцев и др.; под. ред. Ю.М. Соломенцева. М.: Высшая школа, 2001. 272 с.

4. Маслов А.Р. Инструментальные системы машиностроительных производств / А.Р. Маслов. М.: Машиностроение, 2006. 480 с.

5. Металлорежущие инструменты: учеб. / Г.Н. Сахаров, О.Б. Арбузов, Ю.Л. Боровой и др. – М.: Машиностроение, 1989. 328 с.

6. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту: учеб. пособие / Н.А. Нефедов, К.А. Осипов. М.: Машиностроение, 1990. 448 с.

7. Режущий инструмент / Д.В. Кожевников, В.А. Гречишников, С.В. Кирсанов и др.; под ред. С.В. Кирсанова. М.: Машиностроение, 2007. 528 с.

8. Справочник инструментальщика / И.А. Ординарцев, Г.В. Филиппов, А.Н. Шевченко и др.; под общ. ред. И.А. Ординарцева. Л.: Машиностроение. Ленингр. отд-ние, 1987. 846 с.

9. Шатин В.П., Шатин Ю.В. Справочник конструктора-инструментальщика / В.П. Шатин, Ю.В. Шатин. М.: Машиностроение, 1975. 456 с.

ОГЛАВЛЕНИЕ

Введение.............................................................................3

1. Инструментальные материалы.....................................4