- •Пищевая инженерия производства жировой продукции

- •Предисловие

- •Список основных условных обозначений

- •Современное состояние и тенденции развития пищевой инженерии производства жировой продукции

- •1.1. Ассортимент продукции и сырья жировых производств

- •1.2. Технологические линии производства жировой продукции

- •1.2.1. Основные аппаратурно-технологические схемы линий для производства сливочного, кулинарного и топленого масла

- •1.2.2. Основные аппаратурно-технологические схемы линий для производства маргариновой продукции и животных жиров

- •1.3. Методы определения и основные показатели теплофизических и структурно-механических свойств жировой продукции

- •Процессы и оборудование для подготовки жировоГо сырья перемешиванием

- •2.1. Структурно-механические и теплофизические изменения свойств жиров, масел и жиросодержащих эмульсий в процессе перемешивания

- •2.2. Процессы и оборудование для получения жиросодержащих эмульсий и смесей перемешиванием

- •2.2.1. Диссипация энергии в перемешивающих устройствах при получении эмульсий

- •2.2.2. Теплоотдача в перемешивающих устройствах при получении эмульсий

- •1, 2, 3, 4 – Эмульсии соответственно 82, 75, 72 и 60 %-й жирности

- •1, 2, 3, 4 – Эмульсии 82, 75, 72 и 60 %-й жирности

- •Процессы и оборудование для производства жировой продукции в мясной и молочно-маргариновой отраслях

- •3.1. Общие сведения о структурно-механических и теплофизических свойствах жировой продукции и сырья в процессе термообработки

- •3.2. Оборудование для производства жировой продукции

- •2, 6, 10, 14, 16, 18, 20, 22, 24 – Пластины с отверстиями по центру; 4, 8, 12 – пластины с отверстиями по периферии и втулкой по центру

- •3.2.1. Затраты мощности при термомеханической обработке жировой продукции

- •3.2.2. Теплообмен при перемешивании жировой продукции в скребковых теплообменниках

- •Основы ПрОцессов и виды оборудования для кристаллизации, декристаллизации и пластификации жировой продукции

- •4.1. Теплофизические основы процессов кристаллизации жировой продукции

- •4.1.1. Закономерности изменения теплосодержания жировой продукции

- •4.1.2. Теплота фазовых переходов в процессах кристаллизации жировой продукции

- •4.1.3. Степень кристаллизации пищевых жировых компонентов в области фазовых переходов

- •4.2. Оборудование для кристаллизации, декристаллизации и пластификации жиров и жиросодержащих эмульсий

- •Приложение

- •Список литературы

- •Пищевая инженерия производства жировой продукции

1.2.2. Основные аппаратурно-технологические схемы линий для производства маргариновой продукции и животных жиров

Технология производства маргариновой продукции состоит из операций подготовки и дозировки рецептурных компонентов, перемешивания и получения жировых смесей и эмульсий, охлаждения, кристаллизации, а также фасовки и упаковки готовой продукции.

Отдельно готовятся жировая и водно-молочная фазы. В жировую фазу входят саломас и другие жиры, предусмотренные для данного вида маргарина, жирорастворимые витамины, ароматизаторы, красители и эмульгаторы. В состав водно-молочной фазы входят молоко, вода, водорастворимые ароматизаторы, консерванты, сахар, соль и другие полезные добавки, предусмотренные рецептурой.

Из жировой и водно-молочной фаз готовится маргариновая эмульсия путем перемешивания с последующим охлаждением и кристаллизацией. Ко-нечной стадией производства маргариновой продукции являются пластичес-кая (механическая) обработка маргариновой эмульсии, фасовка и упаковка.

В настоящее время жировые продукты вырабатываются на высоко-производительных автоматизированных линиях. На отечественных жироперерабатывающих предприятиях функционируют линии марок А1-МЛМ, А1-ЖЛУ, а также импортные линии фирм «A.Johnson & Co (London) Ltd» («А. Юнсон и Ко») и «TMCI Chemtech Ltd» («Кемтек Интернешнл Лтд») – Великобритания, «Schröder» («Шредер») – Германия производительностью до 2,5 и 5 т/ч маргариновой продукции.

За рубежом широко известны автоматизированные линии шведской фирмы «Alfa-Laval» («Альфа-Лаваль») производительностью до 6 т/ч маргарина и американской фирмы «Cherry-Burrell» («Черри-Буррелл»).

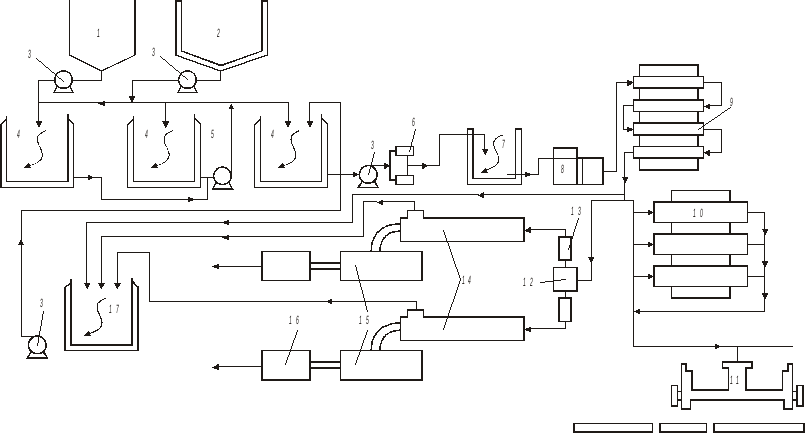

На рис. 1.9 показана технологическая схема непрерывного производ-ства маргариновой продукции с расфасовкой в пачки и блоки методом переохлаждения производительностью до 6 т/ч [13] на линии фирмы «A.Johnson & Co (London) Ltd».

Рис. 1.9. Технологическая схема непрерывного производства маргариновой продукции:

1 – емкость для взвешивания водно-молочной фазы; 2 – емкость для взвешивания жировой фазы; 3 – перекачивающие насосы; 4 – смесители; 5 – насос-эмульсатор; 6 – двойной фильтр; 7 – уравнительный бак; 8 – насос высокого давления; 9 – четырехцилинд-ровый переохладитель; 10 – трехцилиндровый декристаллизатор; 11 – агрегат для наполнения коробов и взвешивания; 12 – распределительное устройство; 13 – фильтры; 14 – кристаллизаторы; 15 – автоматы для фасовки и упаковки маргарина в пачки; 16 – автоматы упаковочные; 17 – бак возврата

На автоматические весы 1 и 2 поступают рецептурные компоненты соответственно водно-молочной и жировой фаз. После дозировки компо-ненты насосом 3 подаются в первые два смесителя 4, работающие попере-менно, где производятся тщательное перемешивание, темперирование и эмульгирование. Приготовленная жиросодержащая эмульсия с температурой 38–43 С направляется через насос-эмульсатор 5 и фильтр 6 в поплавковый уравнительный бак 7.

Для выпуска маргариновой продукции в мелкой расфасовке подготовленная эмульсия из смесительной емкости 4 при помощи насоса высокого давления 8 под давлением подается в теплообменник-переохладитель 9 с очищаемой поверхностью типа «Votator»(«Вотатор»). Распределительное устройство 12 разделяет продуктовый поток на два потока. Пройдя фильтры 13, эмульсия поступает в кристаллизаторы 14. Через компенсирующие устройства кристаллизаторов избыток маргарина поступает в бак возвра- та 17, а затем возвращается в смеситель 4.

Из кристаллизаторов маргариновая эмульсия с температурой 13–17 С поступает в фасовочные автоматы 15 непрерывного действия «Mark-4» («Марк-4») для расфасовки брусками по 250 г. Расфасованная продукция направляется транспортерами в упаковочные автоматы 16 для укладывания пачек в короба, которые затем поступают в обандероливающую машину и после заклеивания передаются на склад.

Для выпуска маргариновой продукции в крупной расфасовке на линии предусмотрена подача эмульсии из теплообменника-переохладителя 9 на пла-стичную обработку в декристаллизатор 10; затем с температурой 17–20 С она поступает на весы «Робертс» 11 для расфасовки в короба по 20–25 кг.

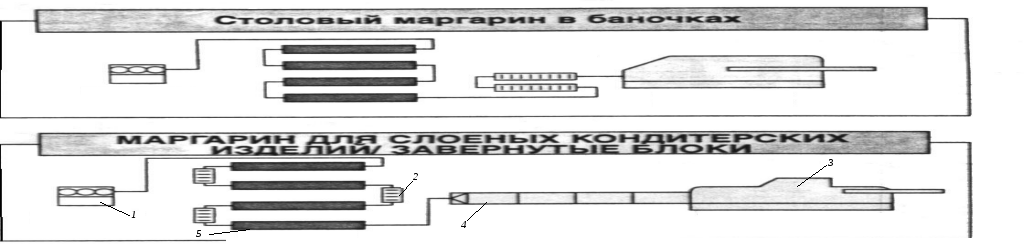

На рис. 1.10–1.14 показаны основные технологические схемы производства маргариновой продукции различного назначения и жирности. К маргариновой продукции относятся: маргарины (столовые, марочные, для промышленной переработки, диетические, низкокалорийные); жиры кондитерские, хлебопекарные и кулинарные.

Рис. 1.10. Технологическая схема производства столовых маргаринов

72–82 %-й жирности с расфасовкой в пачки:

1 – насос для эмульсии; 2 – промежуточный кристаллизатор (узел вызревания);

3 – труба вызревания; 4 – машина для расфасовки и завертки; 5 – кемитатор

Рис.1.11. Технологическая схема производства столовых маргаринов

40–60 %-й жирности с расфасовкой в полимерные баночки:

1 – насос для эмульсии; 2 – декристаллизаторы;

3 – машина для расфасовки в баночки; 4 – кемитатор

Рис. 1.12. Технологическая схема производства маргаринов и жиров

для тортов и печенья:

1 – насос для эмульсии; 2 – промежуточный кристаллизатор; 3 – декристаллизаторы;

4 – короба; 5 – машина для наполнения коробов; 6 – кемитатор

Рис. 1.13. Технологическая схема производства маргаринов для слоеных кондитерских изделий с расфасовкой блоками:

1 – насос для эмульсии; 2 – промежуточный кристаллизатор (узел вызревания); 3 – машина для завертки блоков; 4 – труба вызревания; 5 – кемитатор

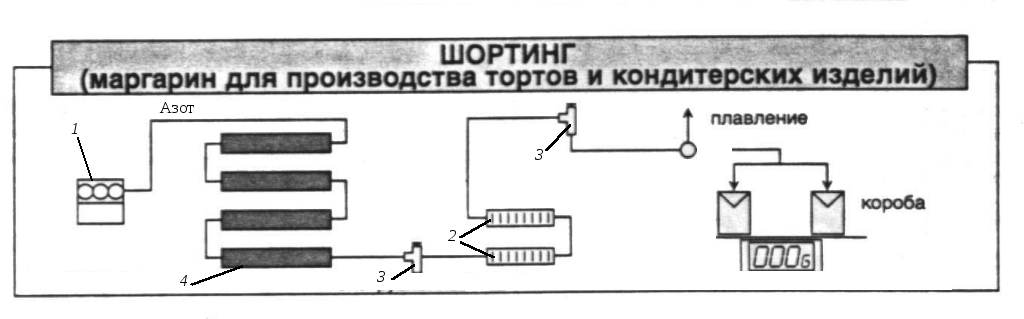

Рис. 1.14. Технологическая схема производства шортингов для тортов и кондитерских изделий:

1 – насос для эмульсии; 2 – декристаллизаторы; 3 – экструзионные клапаны; 4 – кемитатор

Для отработки совершенных технологий производства жировых продуктов различной жирности и назначения наиболее передовые предприятия используют камеральные стенды в виде линий малой производительности. На рис. 1.15 показана схема камерального стенда для производства маргариновой продукции производительностью 25–50 кг/ч.

Рис. 1.15. Схема камерального стенда для производства маргариновой продукции:

1 – кристаллизатор; 2 – температурный самописец; 3 – теплообменник- охладитель; 4 – смеситель; 5 – термостат; 6 – насос высокого давления; 7 – насос для рециркуляции рассола; 8 – емкость для рассола

Камеральный стенд для производства маргариновой продукции (см. рис. 1.15) состоит из смесителя 4 для подготовки и получения маргариновых эмульсий, насоса высокого давления 6, теплообменника-охла-дителя 3, кристаллизатора 1.

Смеситель 4 объемом 50 л имеет вращающуюся пропеллерную мешалку и предназначен для смешивания жировой и водно-молочной фаз в целях получения эмульсии. Насос высокого давления 6 состоит из регулируемого плунжерного трехцилиндрового устройства объемного дозирования, обеспечивающего среднюю производительность 25–50 кг/ч, предназначен для подачи эмульсии из смесителя в теплообменник-охладитель 3 и кристаллизатор 1.

Во внутреннем цилиндре охладителя размещен вал мешалки с двумя рядами скребковых ножей, занимающих место в кольцевом пространстве трубчатого теплообменника. Скребковая мешалка вращается от индивидуального привода.

Наружный цилиндр охладителя имеет рубашку охлаждения рассолом. Для подготовки хладагента (рассола) используется холодильная установ- ка 5, насосом 7 производится подача рассола в рубашку охлаждения теплообменника с последующей рециркуляцией.

Термостат 5 предназначен для поддержания температуры воды и ее рециркуляции в рубашке смесителя 4.

Камеральный стенд оснащен приборами контроля и регулирования рабочих параметров. Термопара Т1 контролирует температуру эмульсии внутри продуктовой емкости, температура воды в рубашке обогрева поддерживается автоматически с помощью термостата 5. Температура эмульсии перед входом в насос высокого давления и после выхода из него, перед теплообменником и после него, а также на выходе из кристаллизатора контролируется термопарами Т2, Т3, Т4, Т7.

Регистрируются температурные изменения рассола на входе и выходе системы охлаждения теплообменника термопарами Т5 и Т6. Постоянно контролируется температура продукта, вышедшего из кристаллизатора, термопарами Т8 и Т9.

Все контролируемые температурные параметры термопар фиксируются с помощью температурного самописца (потенциометра) 2.

На мясокомбинатах вырабатываются различные виды жиров – свиной, говяжий и другие, а также на их основе некоторые виды комбинированных жировых и кулинарных смесей.

Для производства животных жиров в мясной промышленности применяются отечественные линии РЗ-ФВТ, АВЖ-500 и АВЖ-1000, а также закупленные за рубежом линии фирмы «Pennsalt» производительностью 3,5–5,0 т/ч, «A. Johnson & Co Ltd» (Англия) производительностью 1–3 т/ч, «Alfa-Laval» (Швеция) производительностью 800 кг/ч [14]. Схемы производства данных линий преимущественно аналогичны технологическим схемам на рис. 1.10 и 1.12.

Рассмотренные схемы отражают технологические связи между отдельными операциями технологического процесса производства масла. Каждую операцию следует осуществлять в строгом соответствии с требованиями, обеспечивающими получение масла высокого качества, эффективное использование сырья при наименьших затратах труда, пара, электроэнергии, воды и холода.

Следует иметь в виду, что несоблюдение требований к выполнению операций, связанных с получением молока и сохранением его качества, отрицательно скажется на выполнении всех последующих операций и приведет к снижению качества жировой продукции.

Основные направления в развитии и совершенствовании технологических линий для производства сливочного масла, аналогов сливочного масла и маргарина связаны с производством продукции непрерывным способом и с использованием микропроцессорной системы управления процессом.

В настоящее время для повышения производительности линии комплектуются электронными автоматическими влагомерами и устройствами для регулирования содержания влаги в масле, гарантирующими выпуск стандартной продукции высокого качества. Так, производительность линий получения сливочного масла методом непрерывного сбивания, выпускаемых ведущей фирмой «Simon-Freres» (Франция), линий по производству маргариновой продукции фирм «Alfa-Laval» и других увеличилась в последние годы в 10 раз и достигла 10000 кг/ч. Наблюдается также повышение уровня автоматизации, вплоть до создания автоматических линий с программным управлением технологическими процессами.

Развитие производства высокопроизводительного автоматизированного оборудования делает возможным создание автоматизированных рентабельных комплексов для цехов и заводов по производству сливочного масла, маргарина, кулинарных и животных жиров, а также других видов жиросодержащей продукции.