- •Пищевая инженерия производства жировой продукции

- •Предисловие

- •Список основных условных обозначений

- •Современное состояние и тенденции развития пищевой инженерии производства жировой продукции

- •1.1. Ассортимент продукции и сырья жировых производств

- •1.2. Технологические линии производства жировой продукции

- •1.2.1. Основные аппаратурно-технологические схемы линий для производства сливочного, кулинарного и топленого масла

- •1.2.2. Основные аппаратурно-технологические схемы линий для производства маргариновой продукции и животных жиров

- •1.3. Методы определения и основные показатели теплофизических и структурно-механических свойств жировой продукции

- •Процессы и оборудование для подготовки жировоГо сырья перемешиванием

- •2.1. Структурно-механические и теплофизические изменения свойств жиров, масел и жиросодержащих эмульсий в процессе перемешивания

- •2.2. Процессы и оборудование для получения жиросодержащих эмульсий и смесей перемешиванием

- •2.2.1. Диссипация энергии в перемешивающих устройствах при получении эмульсий

- •2.2.2. Теплоотдача в перемешивающих устройствах при получении эмульсий

- •1, 2, 3, 4 – Эмульсии соответственно 82, 75, 72 и 60 %-й жирности

- •1, 2, 3, 4 – Эмульсии 82, 75, 72 и 60 %-й жирности

- •Процессы и оборудование для производства жировой продукции в мясной и молочно-маргариновой отраслях

- •3.1. Общие сведения о структурно-механических и теплофизических свойствах жировой продукции и сырья в процессе термообработки

- •3.2. Оборудование для производства жировой продукции

- •2, 6, 10, 14, 16, 18, 20, 22, 24 – Пластины с отверстиями по центру; 4, 8, 12 – пластины с отверстиями по периферии и втулкой по центру

- •3.2.1. Затраты мощности при термомеханической обработке жировой продукции

- •3.2.2. Теплообмен при перемешивании жировой продукции в скребковых теплообменниках

- •Основы ПрОцессов и виды оборудования для кристаллизации, декристаллизации и пластификации жировой продукции

- •4.1. Теплофизические основы процессов кристаллизации жировой продукции

- •4.1.1. Закономерности изменения теплосодержания жировой продукции

- •4.1.2. Теплота фазовых переходов в процессах кристаллизации жировой продукции

- •4.1.3. Степень кристаллизации пищевых жировых компонентов в области фазовых переходов

- •4.2. Оборудование для кристаллизации, декристаллизации и пластификации жиров и жиросодержащих эмульсий

- •Приложение

- •Список литературы

- •Пищевая инженерия производства жировой продукции

4.2. Оборудование для кристаллизации, декристаллизации и пластификации жиров и жиросодержащих эмульсий

Процесс перехода жиров, жировых смесей и эмульсий из жидкофазного в твердообразное состояние для получения определенного вида кристаллической структуры осуществляется при кристаллизации жирового компонента или жировой составляющей продукции в трубчатых кристаллизаторах и кристаллизаторах-выдерживателях.

Кристаллизатор предназначен для окончательного пластического формирования и выдержки жировых композиций в целях придания требуемой однородной структуры и консистенции перед фасовкой. Он представляет собой цилиндрическую конструкцию, в состав которой входят: входной патрубок, корпус (труба), фильтры, буферное устройство, колено и переходник (рис. 4.6).

Рис. 4.6. Кристаллизатор с компенсирующим устройством:

1 – патрубок для поступления переохлажденной эмульсии; 2 – опоры кристаллизатора; 3 – цилиндр компенсирующего устройства; 4 – коническая насадка; 5 – патрубок для отвода излишков жировой продукции; 6 – корпус компенсирующего устройства; 7 – воз-душный регулятор давления; 8 – неподвижный шпиндель; 9 – подвижный поршень; 10, 12 – цилиндры кристаллизатора; 11 – сетчатый фильтр; 13 – входной патрубок кристаллизатора

В кристаллизатор поступает охлажденная или переохлажденная жировая композиция, которая представляет собой, как правило, текучую водно-жировую дисперсию с взвешенными в ней центрами кристаллизации.

Входной патрубок выполнен в виде расширяющегося конуса и предназначен для резкого увеличения проходного сечения. За счет резкого увеличения проходного сечения на входе в кристаллизатор скорость движения кристаллизуемого продукта уменьшается, что способствует формированию определенной кристаллической структуры жирового продукта (маргарина, кулинарного, кондитерского или животного жира) в зависимости от времени нахождения в кристаллизаторе. В результате происходит интенсивный рост кристаллов жира, между которыми образуются вторичные смеси. Эта сложная кристаллическая конфигурация связывает жидкие составляющие жировых смесей и эмульсий (воду, растительные и животные жиры и масла).

Поступающая в кристаллизатор жировая смесь (или переохлажденная маргариновая эмульсия) представляет собой метастабильную дисперсную систему с кристаллообразной структурой, состоящей из модификаций форм кристаллов и . Модификация в течение 1–2 мин (иногда больше) в зна-чительной степени преобразуется в , которая характерна для мелкокристаллической структуры. Процесс массовой кристаллизации сопровождается повышением температуры за счет выделения тепла, и при определенных температурных условиях модификация способна переходить в с образованием грубокристаллической структуры, которая приводит к значительному ухудшению показателей вырабатываемой продукции.

Корпус рабочего устройства представляет собой цилиндр или набор цилиндрических унифицированных секций, устанавливаемых, как правило, горизонтально. В некоторых случаях кристаллизаторы располагают и вертикально перед приемным соединением фасовочного автомата или другого устройства для расфасовки жировой продукции. Известны также технологические схемы комбинированного расположения устройств для кристаллизации жировой продукции.

Длина корпуса подбирается из условия затвердевания жировой основы до консистенции, необходимой для фасовки. Между секциями, как правило, установлен один или несколько фильтров, обеспечивающих пластификацию дисперсной системы и равномерный рост кристаллов. В комплект кристаллизатора входит сетчатый фильтр-гомогенизатор для улавливания посторонних примесей и придания продукту первичных пластических свойств, обеспечения однородности структуры.

Кристаллизатор снабжен рубашкой для обогрева водой, температура которой составляет 22–30 С. В межрубашечном пространстве имеется спи-ральная вставка (трубчатый змеевик), предназначенная для обеспечения равномерного движения потока обогревающей воды. В кристаллизаторах применяется, как правило, прямоточная система обогрева.

Поступающая в кристаллизатор (см. рис. 4.6) через патрубок 1 переохлажденная эмульсия медленно продвигается к выходу и через коническую насадку 4 выдавливается в формовочную камеру фасовочного автомата, с которой она непосредственно соединена.

Температура жирового продукта на выходе из кристаллизатора несколько повышается (с 10–15 до 13–19 С) за счет выделения тепла в ходе кристаллизации жирового продукта при структурообразовании.

К последней секции кристаллизатора фланцами присоединено компенсирующее (буферное) устройство для синхронизации непрерывного процесса кристаллизации продукта с работой всей линии и с циклической работой формующего устройства фасовочной машины.

В период между циклами заполнения фасовочной камеры поршень компенсирующего устройства поднимается и принимает небольшой запас жирового продукта, который в период очередного цикла формования передается в приемную емкость фасовочного автомата; излишек продукта через отводной канал направляется в бак возврата.

Компенсирующее устройство состоит из корпуса 6 с крышкой, подвижного поршня 9 и неподвижного шпинделя 8 со специальной шайбой. Шпиндель может быть соединен с воздушным регулятором давления 7, к которому подведен сжатый воздух, поступающий через шпиндель в подвижный поршень. В зависимости от консистенции жирового продукта давление воздуха внутри поршня колеблется от 0,2 до 0,3 МПа (2–3 кгс/см2).

В случае остановки фасовочного автомата и при превышении расчетного давления на выходе из кристаллизатора поднимается подвижной поршень 9, открывается отводной патрубок 5 в корпусе компенсирующего устройства и продукт отводится через трубопровод в емкость возврата.

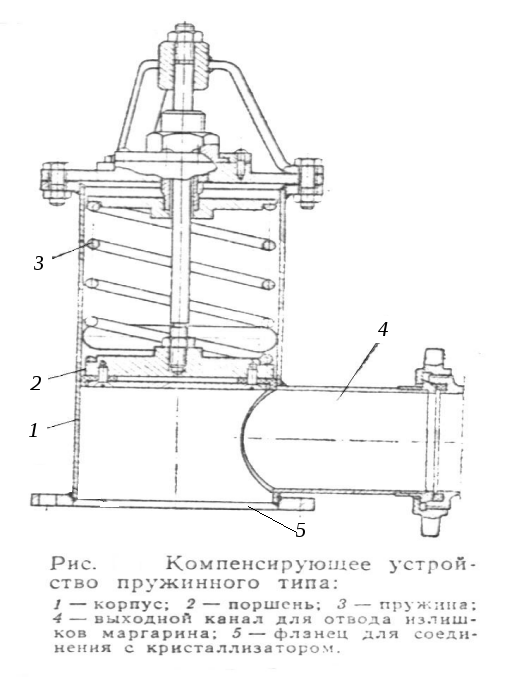

На рис. 4.7 показано компенсирующее устройство, в котором противо-давление над поршнем создается не сжатым воздухом, как на рис. 4.6, а при помощи пружины. Для подсоединения к фасовочному автомату используются переходниковые устройства.

Решетки кристаллизатора 11 (см. рис. 4.6) устанавливаются в фланцевых соединениях цилиндрических секций кристаллизатора 10 и 12 и предназначены для формирования пластичной структуры маргарина при расфасовке его в пачки по 250–500 г. Для пластификации брусковых маргаринов могут быть рекомендованы насадки в виде решеток с диаметром отверстий 2,0; 2,5; 3,0; 3,5 мм. Основные параметры решетки приведены в табл. 4.7.

Рис. 4.7. Компенсирующее устройство пружинного типа:

1 – корпус; 2 – поршень; 3 – пружина; 4 – выходной канал для отвода излишков жирового продукта; 5 – фланец соединения с кристаллизатором

Таблица 4.7

|

Параметр |

Решетка с диаметром отверстий, мм |

Примеча- ние |

|||

|

|

2,0 |

2,5 |

3,0 |

3,5 |

|

|

Площадь сечения кристалли- затора при dвн = 178,0 мм2 |

24 884 |

24 884 |

24 884 |

24 884 |

Расчет

|

|

Количество отверстий в решетке, шт. |

1960 |

980 |

980 |

800 |

Расчет |

|

Площадь живого сечения решетки, мм² |

9624 |

4812 |

6860 |

7680 |

Расчет |

|

Отношение площади живого сечения решетки к площади живого сечения кристаллизатора, % |

38,6 |

19,3 |

27,5 |

30,8 |

Расчет |

|

Шаг отверстий решетки, мм |

2,5 |

5,0 |

5,0 |

6,0 |

Расчет |

|

Толщина решетки, мм |

3,5 |

3,0 |

3,0 |

2,5 |

Рекомен- дация |

|

Твердость маргарина при 15 °С, г/см |

50–60 |

40–50 |

40 |

30–40 |

Рекомен- дация |

|

Твердость жировой основы маргарина при 15 °С, г/см |

40–160 |

120–140 |

100–120 |

50–100 |

Рекомен- дация |

Конструктивные параметры кристаллизатора влияют на кристаллизационный процесс, прежде всего на время его выдержки.

Время пребывания жировых продуктов в кристаллизаторах различных типов рассчитано и приведено в табл. 4.8.

Рабочий объем кристаллизатора определяется как

V = R Lц + R2 Lк/3, (4.16)

где Lц – длина цилиндрической части кристаллизатора; Lк – длина кони-ческих участков кристаллизатора.

Время пребывания жировой продукции в кристаллизаторе

Т = (2 V 3600) / GК, (4.17)

где 2 – число кристаллизаторов одной линии; V – объем кристаллизато- ра, м3; – плотность жирового продукта, кг/м³; G – производительность линии, кг/ч; К – коэффициент возврата жира или жировой эмульсии (обычно принимается К = 1,051,10) .

Таблица 4.8

|

Кристаллизатор |

Параметры |

|||

|

Lкр, мм |

Dкр, мм |

Vкр, л |

, с |

|

|

Линии производительностью 2,0–2,5 т/ч А1-МЛМ-8 (Россия) |

2118 |

178 |

52,7 |

151,8 |

|

201 (ФРГ) |

2600 |

177 |

64,0 |

159,0 |

|

Линии производительностью 5,0 т/ч (Англия) |

4600 |

200 |

144,4 |

208,0 |

|

Камеральной установки произво- дительностью 20–30 кг/ч (ФРГ) |

750 |

65 |

2,1 |

302,6 |

_________

Lкр – длина кристаллизатора; Dкр – диаметр кристаллизатора; Vкр – рабочий объем кристаллизатора; – время пребывания в кристаллизаторе.

Кристаллизаторы изготавливаются из нержавеющей стали и других материалов, разрешенных к применению в пищевой промышленности.

Кристаллизатор линии производства жировой продукции в виде сме-сей животных жиров, маргаринов производительностью до 5,0 т/ч (Англия) имеет следующие технические и рабочие характеристики:

-

Максимальная производительность, л/ч……………………

3300

Рабочее давление жирового продукта на входе, МПа (кгс/см2) ……………………………………..

Не более

0,6 (6)

Рабочее давление воздуха внутри поршня компенсирующего устройства, МПа………………………..

0,14–0,18

Температура жировой смеси или эмульсии, С: на входе……………………………………………………... на выходе…………………………………………………….

10–13 14–16

Температура обогреваемой воды, С………………………...

22–28

Габариты, мм: длина (общая)………………………………………………. диаметр секции……………………………………………..

4612 200

В технологических схемах производства низкожирного сливочного масла, топленого масла и кулинарного маргарина используется промежуточный кристаллизатор, который представляет собой, как правило, цилиндрическую камеру без внутренних насадок для зарождения и выдержки процесса массовой кристаллизации жировой основы (аналогичен по конструкции секции кристаллизатора, показанного на рис. 4.6).

Так, на технологической линии фирмы «Schröder» (Германия) при производстве сверхпластичных жировых паст и других продуктов для бутербродов используется кристаллизатор для окончательного формирования и получения однородной структуры маргарина. Кристаллизатор выполнен с двойной стенкой и может при необходимости обогреваться. Внутри цилиндрического корпуса кристаллизатора закреплено сферическое сито для пластификации кристаллизуемого продукта и предотвращения попадания в него посторонних механических примесей. Габариты (диаметр и длина) такого устройства составляют 1771100 мм.

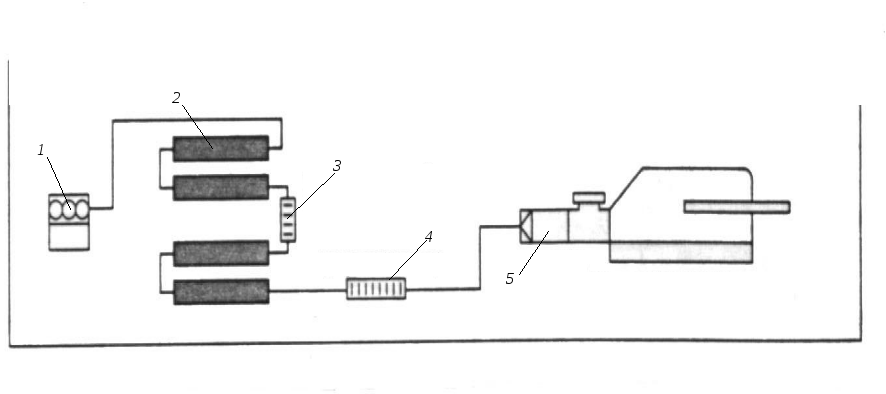

В технологических схемах (рис. 4.8 и 4.9) производства жировой про-дукции с последующей расфасовкой в полимерные баночки по 250–500 г

или с расфасовкой блоков в короба по 10–25 кг используется оборудование в виде промежуточного кристаллизатора 3, в котором процесс массовой кристаллизации интенсифицируется, и одно- или многоцилиндрового декристаллизатора 4, в котором продукт подвергается пластификации перед операцией расфасовки.

Декристаллизатор (рис. 4.10) представляет собой устройство в виде рабочего цилиндра 1 с валом 6; на корпусе цилиндра расположены штыри 7, а на вращающемся валу установлены пальцы-била 4.

Рис. 4.8. Технологическая схема производства низкожирного сливочного масла:

1 – насос высокого давления; 2 – теплообменник-охладитель; 3 – промежуточный кристаллизатор; 4 – декристаллизатор одноцилиндровый; 5 – кристаллизатор

Рис. 4.9. Схема производства топленого масла и кулинарного маргарина:

1 – насос высокого давления; 2 – теплообменник-охладитель; 3 – промежуточный кристаллизатор; 4 – декристаллизаторы двухцилиндровые; 5 – короба; 6 – автомат для наполнения и взвешивания коробов

Устройство для декристаллизации и пластификации жиров [32] состоит из двух горизонтальных пустотелых цилиндров 1, установленных на опорной плите 2 (см. рис. 4.10). Торцы цилиндров плотно закрыты крышками 3. Через крышки проходит уложенный в подшипники 5 горизонтальный вал 6, на котором по всей его длине укреплены 37 пальцев 4. При вращении пальцы проходят между неподвижными штырями 7, закрепленными на поверхности цилиндра при помощи усиливающей планки 8.

Рис. 4.10. Декристаллизатор для кристаллизации и пластификации

жировых продуктов:

1 – рабочий цилиндр; 2 – узел крепления к опоре; 3 – крышка; 4 – пальцы; 5 – узел подшипниковый; 6 – горизонтальный вал; 7 – штыри; 8 – узел крепления штырей

Вал цилиндра приводится в движение от индивидуального электродвигателя через редуктор с частотой вращения 2,08 с–1 (125 об/мин). Продукт проходит последовательно оба цилиндра и тщательно пластифицируется.

Агрегат механической обработки и кристаллизации (декристалли-затор) маргарина на линии фирмы «А. Johnson Co» производительностью 5,0 т/ч состоит из трех горизонтальных цилиндров, смонтированных на опорной раме и снабженных рядом игл (пальцев). В каждом цилиндре установлен вал, также снабженный рядом пальцев. Вал приводится во вращение от двигателя с редуктором. Пальцы вала имеют зазор с неподвижными пальцами цилиндра около 4 мм.

Техническая характеристика устройства

-

Производительность, т/ч……………………………………

5–6

Частота вращения, с–1 (об/мин) ……………………………...

1,73 (104)

Мощность электропривода, кВт……………………….…….

25,5

Габариты, мм: длина ………………………………………………………... ширина………………………………………………………. высота ………………………………………………………

1218 1420 930

На технологических линиях для производства мягких маргаринов фирмы «TMI Chemtech Ltd» предусмотрено устройство, предупреждающее образование крупных кристаллов в процессе структурообразования после переохлаждения. В этом устройстве эмульсия подвергается пластификации путем механической обработки в двухцилиндровом декристаллизаторе. В каждом цилиндре установлены валы, снабженные рядом пальцев. Между пальцами вала и неподвижными штырями цилиндра имеется зазор 4 мм. Каждый вал цилиндра вращается с частотой 104 об/мин от индивидуального привода мощностью 5,5 кВт.

В охладителях линий фирмы «Schröder» (Германия) типа «Сombinator» для механической обработки (пластификации) жировых продуктов (маргаринов, кулинарных жиров, жировых паст и др.) используется один из цилиндров (четвертый). Цилиндр снабжен валом со штифтами, приводимым в движение электроприводом. На внутренней поверхности цилиндра приварены три ряда штифтов (штырей), расстояние между которыми составляет 5 мм.

Некоторые характеристики декристаллизатора (цилиндра для механи-ческой обработки) жировых продуктов:

-

Производительность, кг/ч……………………………………

6000

Материал рабочей части……………………………………...

Нержавеющая сталь

Температура жировой смеси или эмульсии, С:

на входе из третьего цилиндра охладителя…………..

10–13

на выходе…………………………………………………….

14–16

Давление продукта в цилиндре, МПа………………………..

3,0–3,5

Температура обогреваемой воды для рубашки цилиндра, С…………………………………………………..

25–30

Частота вращения вала, об/мин ……………………………

50–150

Мощность привода, кВт……………………….……………..

5,5

Габариты, мм: длина цилиндра ………………………………………….…. диаметр цилиндра …………………………………………..

2035 250

При производстве сливочного масла методом преобразования высокожирных сливок для механической обработки жирового продукта используются маслообработники.

Пластинчатый маслообразователь (см. рис. 3.12) содержит обработ-ник для кристаллизации жира и механической обработки перерабатываемого продукта (рис. 4.11), который представляет собой цилиндр 2, закрытый конусной насадкой 1 с выходным патрубком. Внутри камеры расположены отражатель 4 (прикреплен неподвижно к плите) и лопастная мешалка 3 на валу.

Рис. 4.11. Обработник:

1 – конус маслообработника; 2 – цилиндр; 3 – мешалка; 4 – отражатель;

5 – подшипник; 6, 7, 13, 17 – кольца; 8 – манжета; 9, 10 – полумуфты;

11 – крышка; 12 – вал; 14 – уплотнение; 15 – пружина; 16 – вентиль выпускной

Устройство для кристаллизации и механического перетирания необходимо для улучшения структуры сливочного масла, кулинарных жиров и других жировых продуктов на стадии окончательного формирования структуры продукта. При этом разрушаются образующиеся крупные кристаллы и продукт приобретает ровную пластичную консистенцию.

Достаточно эффективно решаются вопросы пластификации сливочного масла и других жировых продуктов с помощью гомогенизаторов-пластификаторов.

Гомогенизация является одной из стадий образования вторичной структуры в готовом продукте. Ее цель состоит в том, чтобы обеспечить в масле превалирование коагуляционной структуры, обладающей выраженными тиксотропными свойствами, и таким образом улучшить консистенцию масла, его структурно-механические свойства.

Гомогенизатор-пластификатор устанавливается на линии производ-ства масла методом сбивания сливок при использовании маслоизгото-вителей периодического действия и необходим для улучшения структуры и консистенции масла. Наибольшее практическое применение нашли пластификаторы сливочного масла типа ОГА.

Гомогенизатор-пластификатор М6-ОГА предназначен для механической обработки сливочного масла с температурой не выше 12 С в целях придания ему однородной структуры и равномерного тонкого распределения в нем влаги (рис. 4.12).

Рис. 4.12. Гомогенизатор-пластификатор:

1 – станина; 2 – шнековая камера; 3 – шнеки; 4 – бункер

Особенность гомогенизатора М6-ОГА заключается в том, что с его по-мощью можно расфасовывать свежее неохлажденное сливочное масло. Про-изводительность таких гомогенизаторов обычно составляет 400–800 кг/ч.

Предварительно масло выдерживают 1–3 ч в цехе или холодильной камере для уплотнения консистенции. Затем его порциями по 6–8 кг загружают в бункер гомогенизатора, где сырье захватывается двумя шнеками и продавливается между ножами вращающегося ротора, потом через диафрагму наконечника и далее через прямоугольное отверстие насадки устройства проходит в упаковочный ящик (короб).

Гомогенизатор (см. рис. 4.12) представляет собой машину роторного типа непрерывного действия и состоит из станины, насадки, корпуса шнеков, приемного бункера, рукоятки регулятора вариатора, шнеков.

На станине смонтированы корпус гомогенизатора-пластификатора, электродвигатели, регулятор вариатора, редуктор, вал со шкивами, электромагнитной муфтой и эксцентриком для натяжения ремней. На корпусе размещены механизмы подачи масла в ротор (шнек) и обработки его (ротор), кран с диафрагмой для регулирования давления масла в роторной камере, а также бункер для масла.

Масло подается шнеками на ротор после загрузки его в бункер. Этими двумя шнеками, вращающимися в противоположные стороны, оно продавливается через ротор и обрабатывается. В результате такой обработки влага равномерно и тонко распределяется по всему объему продукта, что улучшает его условия фасовки на автомате типа АРМ.

Интенсивность механического воздействия регулируют путем изменения числа ножей в роторе и частоты вращения.

В зимний период, когда масло имеет твердую консистенцию вследствие высокого содержания высокоплавких глицеридов (йодное число 29–39), оно подвергается гомогенизации сразу после выработки при интенсивном механическом воздействии. Интенсивность механического воздействия регулируют заменой роторов, имеющих различное число ножей – 12, 16 и 24 штук.

В летний период года, когда масло имеет мягкую консистенцию из-за низкого содержания высокоплавких глицеридов в молочном жире (йодное число 39–45), его предварительно выдерживают в помещении цеха в течение 0,5–1,0 ч для отвердевания глицеридов и упрочнения структуры.

Техническая характеристика гомогенизатора М6-ОГА для сливочного масла

-

Производительность, кг/ч……………………………………

400–1520

Температура масла, поступающего на обработку, С:

летом ………………………………………………………. зимой ………………………………………………………...

11–12 14–15

Температура масла после гомогенизатора, С ……………..

13–15

Частота вращения вала, с–1 (об/мин):

ротора………………………………………………………..

11,7 (700)

шнеков……………………………………………………….

0,2–0,37(12–22)

Установленная мощность, кВт:

привода ротора ……………………………………………..

привода шнеков ……………………………………………

15

3

Количество ножей-лопастей, шт. …………………………… Количество шнеков, шт. .……………………………………

12, 16, 24 2

Габариты, мм: длина ………………………………………………………... ширина………………………………………………………. высота ………………………………………………………

1850 720 1430

Масса, кг……………………….………………………………

900

Чтобы обработка в гомогенизаторе и фасовка масла протекали с наименьшими потерями продукта вследствие прилипания, необходимо подобрать такие температуры гомогенизации и фасовки масла, при которых разница между аутогезионным и адгезионным давлениями была бы наибольшей. Наибольшая разница между этими давлениями (около 4,0 кПа) установлена при температуре сливочного масла, выработанного в маслоизготовителе периодического действия марки БФА-4, 11–13 С . В этих пределах находится оптимальная температура гомогенизации масла. Во время гомогенизации температура масла повышается на 1–2 С.

Гомогенизация рекомендуется как дополнительная механическая обработка перед фасованием, особенно с повышенным содержанием водной фазы, для избежания выделения влаги при давлении на продукт во время фасования.

При механической обработке изменяются структурно-механические характеристики жировых продуктов.

Консистенция масла

предопределяет его структуру, т. е.

зависит от распределения и взаимосвязи

отдельных компонентов молочного жира,

плазмы, водной и газовой фаз.![]()

Значения эластичности, прочности структуры и вязкости масла снижаются в ходе его механической обработки. Однако эти характеристики постепенно восстанавливаются до прежних значений при выдержке продукта в процессе тиксотропного восстановления структуры масла. Уменьшение вязкости во время механической обработки масла связано с обратимым разрушением хрупких кристаллизационных структур и развитием тиксотропно-коагуляционной структуры масла.

На структурно-механические свойства масла влияют скорость экструзии и диаметр отверстий в решетках известных типов текстураторов (рис. 4.13).

Рис. 4.13. Текстуратор:

а – с одной шнековой камерой; б – с двумя шнековыми камерами;

1 – приемный бункер; 2 – первая ступень текстуратора; 3 – пластины для диспергирования влаги (первая ступень); 4 – вторая ступень текстуратора; 5 – пластины

для диспергирования влаги (вторая ступень)

Суть экструзионно-шнекового способа обработки сливочного масла [12] заключается в механическом воздействии на масло с помощью шнеков и специального устройства, состоящего из металлических решеток и мешалок, в целях отпрессовывания масляного зерна, гомогенизации и уплотнения пласта масла (см. рис. 3.3).

При изменении скорости экструзии от 0,01 до 0,16 м/с и диаметра отверстий решеток от 10 до 1,5 мм степень дисперсности капель плазмы повышается от 3 до 32 % по сравнению со степенью дисперсности плазмы в необработанном масле.

Резкое возрастание мощности начинается со скорости экструзии 0,08 м/с. При достижении скорости экструзии до 0,16 м/с мощность, затра-чиваемая на обработку масла, возрастает почти в три раза.

При увеличении скорости экструзии снижаются вязкость масла и предельное напряжение сдвига. Максимального снижения вязкости масла (на 25 %) и предельного напряжения сдвига достигают при скорости 0,16 м/с и диаметре отверстий 2,510–3 м.

Наиболее выгодными по энергетическим затратам являются скорость экструзии от 0,01 до 0,08 м/с и диаметры отверстий в пределах (2,5–5,0) 10–3 м.

Твердость и механическая прочность обусловлены количеством отвер-девшего жира, создающего структурную основу сливочного масла, а пластические свойства масла зависят от величины и формы кристаллов молочного жира, равномерности их распределения. Уменьшение размера кристаллов делает масло более твердым, одновременно повышая его пластичность и придавая ему гомогенность, и наоборот.

Увеличение скорости экструзии обусловливает снижение твердости и формоустойчивости масла при одновременном улучшении его пластич-ности. Так, предельное напряжение сдвига масла уменьшается с 4,5 до 3,8 г/см2 (20 С) при увеличении скорости продавливания продукта с 20 до 30 см/с через отверстие диаметром 2,5 мм.

Для приближенного инженерного расчета производительности текстуратора предложено использовать формулу [49]

Мт

= 0,25m

(R![]() – R

– R![]() )

)

![]() nК,

(4.18)

nК,

(4.18)

где Мт – производительность текстуратора, кг/ч; m – число заходов шнека; R1, R2 – наружный и внутренний радиусы шнека, см; b1, b2 – ширина винтовой лопасти в ее нормальном сечении по наружному и внутреннему радиусам шнека, см; s – шаг витков винтовой лопасти шнека, см; – угол подъема винтовой линии лопасти по среднему диаметру шнека, град; К – коэффициент (К = 0,5÷0,6).

Потребляемую шнеком мощность (кВт) можно определить по формуле

Nр

= S![]() n

n![]() υ p

/ 102

= 7,7

103 υ

d

υ p

/ 102

= 7,7

103 υ

d![]() n

n![]() p,

(4.19)

p,

(4.19)

где

S![]() –

площадь поперечного сечения отверстий,

м2;

n

–

площадь поперечного сечения отверстий,

м2;

n![]() –

количество отверс-тий в перфорированных

вставках; υ – скорость продавливания

продукта че-рез отверстия, м/с; p –

потери давления [значение принимается

в пределах (1,5÷2,0)102 кПа]; dотв

– диаметр отверстий перфорированных

вставок, м.

–

количество отверс-тий в перфорированных

вставках; υ – скорость продавливания

продукта че-рез отверстия, м/с; p –

потери давления [значение принимается

в пределах (1,5÷2,0)102 кПа]; dотв

– диаметр отверстий перфорированных

вставок, м.

Предложенные расчетные выражения для текстуратора могут быть использованы для сравнительного технического анализа влияния различных факторов на процесс маслообразования в маслоизготовителях непрерывного действия.