- •Пищевая инженерия производства жировой продукции

- •Предисловие

- •Список основных условных обозначений

- •Современное состояние и тенденции развития пищевой инженерии производства жировой продукции

- •1.1. Ассортимент продукции и сырья жировых производств

- •1.2. Технологические линии производства жировой продукции

- •1.2.1. Основные аппаратурно-технологические схемы линий для производства сливочного, кулинарного и топленого масла

- •1.2.2. Основные аппаратурно-технологические схемы линий для производства маргариновой продукции и животных жиров

- •1.3. Методы определения и основные показатели теплофизических и структурно-механических свойств жировой продукции

- •Процессы и оборудование для подготовки жировоГо сырья перемешиванием

- •2.1. Структурно-механические и теплофизические изменения свойств жиров, масел и жиросодержащих эмульсий в процессе перемешивания

- •2.2. Процессы и оборудование для получения жиросодержащих эмульсий и смесей перемешиванием

- •2.2.1. Диссипация энергии в перемешивающих устройствах при получении эмульсий

- •2.2.2. Теплоотдача в перемешивающих устройствах при получении эмульсий

- •1, 2, 3, 4 – Эмульсии соответственно 82, 75, 72 и 60 %-й жирности

- •1, 2, 3, 4 – Эмульсии 82, 75, 72 и 60 %-й жирности

- •Процессы и оборудование для производства жировой продукции в мясной и молочно-маргариновой отраслях

- •3.1. Общие сведения о структурно-механических и теплофизических свойствах жировой продукции и сырья в процессе термообработки

- •3.2. Оборудование для производства жировой продукции

- •2, 6, 10, 14, 16, 18, 20, 22, 24 – Пластины с отверстиями по центру; 4, 8, 12 – пластины с отверстиями по периферии и втулкой по центру

- •3.2.1. Затраты мощности при термомеханической обработке жировой продукции

- •3.2.2. Теплообмен при перемешивании жировой продукции в скребковых теплообменниках

- •Основы ПрОцессов и виды оборудования для кристаллизации, декристаллизации и пластификации жировой продукции

- •4.1. Теплофизические основы процессов кристаллизации жировой продукции

- •4.1.1. Закономерности изменения теплосодержания жировой продукции

- •4.1.2. Теплота фазовых переходов в процессах кристаллизации жировой продукции

- •4.1.3. Степень кристаллизации пищевых жировых компонентов в области фазовых переходов

- •4.2. Оборудование для кристаллизации, декристаллизации и пластификации жиров и жиросодержащих эмульсий

- •Приложение

- •Список литературы

- •Пищевая инженерия производства жировой продукции

3.2.1. Затраты мощности при термомеханической обработке жировой продукции

Для инженерных расчетов рекомендуется использовать критериаль-ное уравнение, описывающее процесс сбивания сливок в маслоизго-товителе непрерывного действия [12, 48]:

Q/ν d = C (n D2/ν)2,5 (ν/a)2,2 (tн/tпл)4,9 Ж0,4, (3.1)

где Q/ν d – критерий производительности сбивателя (здесь Q – объемная производительность сбивания по сливкам, м3/с; ν – кинематическая вязкость сливок, м2/с; d – диаметр мешалки, м); С – коэффициент пропорциональности; n D2/ν – критерий Рейнольдса (здесь n – частота вращения мешалки, с–1; D – диаметр цилиндра, м); ν/a – критерий Прандтля (здесь а – коэффициент температуропроводности сливок, м2/c); tн/tпл – критерий подобия температурных показателей (здесь tн – начальная температура сбивания сливок, ºС; tпл – температура плавления молочного жира, ºС); Ж – относительное содержание жира в сливках.

Уравнение для расчета производительности маслоизготовителя непрерывного действия имеет вид

Q = 0,510–16 ν0,7 d6,0 n2,5 a–2,2 (tн/tпл)4,9 Ж2. (3.2)

Уравнение (3.2) справедливо для расчета производительности оборудования при сбивании сливок с содержанием жира менее 35 %.

При сбивании сливок 35–50 %-й жирности значение показателя Ж в уравнении равно 3,6. Коэффициент пропорциональности для двухлопастной мешалки составляет 65,110–11, для четырехлопастной – 75,410–11.

Предложенное уравнение можно использовать в более простой форме:

Q = d6,0 n2,5 Ж1,7 (tн/tпл)4,9. (3.3)

Мощность (кВт), потребляемая мешалкой в сбивателе, рассчитывается по формуле [49]

Nсб

= (2,4510–5

ρ υ![]() /ηм)

F, (3.4)

/ηм)

F, (3.4)

где ρ – плотность сливок, кг/м³; υл – окружная скорость вращения лопас-тей, м/с; ηм – механический КПД (η = 0,7÷0,8); F – рабочая поверхность цилиндра, м2.

Оптимальной частотой вращения безвальцовых маслоизготовителей считается та, при которой падение масла осуществляется с наибольшей высоты. Для камеры цилиндрической формы, используемой при производстве масла, рекомендуется частоту вращения определять по формуле [11, 12]

n

= (0,25 0,50)

![]() ,

(3.5)

,

(3.5)

где n – частота вращения, с–1; R – радиус рабочей емкости, м.

Ориентировочно мощность N (кВт), потребляемая маслоизготовите-лем, может быть определена по формуле [49]

N = 0,005 M, (3.6)

где М – рабочее заполнение маслоизготовителя, кг.

Вопросам обработки различных видов пищевых и непищевых веществ в теплообменниках со скребковыми мешалками (SSHE), широко используемых в настоящее время в технологиях производства жировой продукции различного назначения [13, 30–32, 34, 41–44, 47, 50–53], уделяется постоянное внимание как зарубежными, так и отечественными исследователями [29, 41, 43, 47, 51–53]. Энергетические затраты на перемешивание в цилиндрических аппаратах скребковыми мешалками изучались в работах [18, 29, 41, 42, 50–52]. Получены расчетные зависимости для определения расхода мощности на перемешивание вязких продуктов в цилиндричecкиx поточных аппаратах с очищаемой поверхностью для ламинарного, переходного и турбулентного режимов движения среды [18], как наиболее характерных, позволяющих рассчитывать расход мощности на перемешивание c учетом геометрических параметров перемешивающего устройства, частоты его вращения, реологических и физических свойств обрабатываемого продукта:

для Re < 8000

Kn = 1760 Reц–1,0 (b/dэ)0,29 (с/ж)0,14 z0,78; (3.7)

для Re > 60 000

Kn = 1,79 Reц–0,13 (b/dэ)0,11 (с/ж)0,14 z0,28. (3.8)

Расход мощности для ламинарного режима

N = LD2 n2 (b/dэ)0,29 (с/ж)0,14 z0,78. (3.9)

При ламинарном режиме, как отмечает автор исследований [18], наибольшее влияние на расход мощности оказывают диаметр очищающе-пере-мешивающего устройства и частота его вращения. В меньшей степени влияют вязкость продукта и число скребков на валу.

При турбулентном режиме

N = L D3,74 n2,87 (b/dэ)0,11 (с/ж)0,14 z0,28. (3.10)

Параметры D и n оказывают еще большее влияние на значение мощности. Существенно уменьшается влияние вязкости продукта, но значительно увеличивается зависимость мощности от плотности продукта.

Другими исследователями [51] для цилиндрических охладителей определено

Kn = 77,5 (nD2/)–1,27 z0,59. (3.11)

Также предложено [52] определять мощность, затрачиваемую на перемешивание, по формуле

N = [251 (nD)1,790,66 z0,68 L] / (D – db)0,31. (3.12)

Для других видов аппаратов со скребковыми мешалками получены зависимости для определения критерия мощности, затрачиваемой на перемешивание, по значениям числа Рейнольдса [29, 47, 51, 52]. Так, энергетические затраты на перемешивание в пластинчатых теплообменниках скребковыми мешалками определяются следующими зависимостями [47]:

Kn = 2100 Re–1,0 (zd/D)0,75 X ; (3.13)

где X – число ячеек пластинчатого маслообразователя;

N = 2100 n2 D3 X (zd/D)0,75. (3.14)

Анализ процесса диссипации энергии при перемешивании вязких и вязко-пластичных продуктов в цилиндрических скребковых теплообменниках показывает, что на расход мощности основное влияние оказывают конструктивные и режимные параметры оборудования и такие свойства обрабатываемого продукта, как вязкость и плотность. Если считать, что для жиров и жиросодержащих эмульсий плотность в температурном диапазоне процесса охлаждения и переохлаждения меняется очень незначительно (не более чем на 5 %), то в общем виде мощность, расходуемая на перемешивание, может определяться как функция от следующих параметров, Вт:

N = f (L, D, d, n, z, μ), (3.15)

где L – длина поверхности соскабливания цилиндра, м; D – внутренний диаметр цилиндра, м; d – диаметр скребковой мешалки, м; n – частота вращения скребковой мешалки, c–1; z – количество рядов скребковых ножей, шт.; μ – динамическая вязкость, Паc.

Расход мощности в теплообменнике со скребковыми мешалками вклю-чает рабочую мощность, которая затрачивается на перемешивание эмульсии скребковыми мешалками в кольцевом пространстве корпуса теплооб-менника в условиях интенсивного охлаждения продукта, и расход мощности на преодоление трения между кромками скребковой мешалки и внутренней стенкой цилиндра, а также на преодоление трения в кинематических звеньях для передачи вращения ротору скребковой мешалки. Для определения затрат мощности на перемешивание при переохлаждении жировых эмульсий и для определения вязкости жировых продуктов был использован теплообменник-охладитель камерального стенда для производства маргариновой продукции (рис. 3.17). Диаметр цилиндра охладителя 0,06 м;

длина 0,32 м; диаметр обогреваемого вала мешалки с двумя рядами скребков 0,05 м. Номинальная мощность приводного двигателя теплообменника 1,5 кВт.

В качестве объектов исследования были выбраны маргариновые эмуль-сии 60–82 %-й жирности и жировые смеси (кулинарные жиры), которые в условиях интенсивного перемешивания скребковыми мешалками быстро охлаждались (переохлаждались) от температуры 40 до 12–15 °С, а также глицерин концентрации 99,3 % с температурой охлаждения от 40 до 0 °С.

Процесс переохлаждения маргариновых эмульсий и других жировых продуктов осуществляется при заполнении ими кольцевого пространства теплообменника, интенсивном перемешивании и охлаждении до 12–15 °С с переходом в мелкокристаллическое жидкофазное состояние и изменением ее реологического поведения, которое соответствует неньютоновским жидкостям.

Рис.3.17. Охладитель для производства маргариновой продукции:

1 – патрубок входа эмульсии; 2 – переохладитель; 3 – вал с ножами;

4 – патрубок выхода рассола; 5 – патрубок выхода эмульсии;

6 – патрубок подачи рассола

При определении мощности, затрачиваемой на перемешивание ньютоновской жидкости – глицерина, в кольцевое пространство теплооб-менника заливается глицерин с определенной температурой и устанавли-ваются режимные параметры частоты перемешивания для различных температур охлаждения глицерина.

На рис. 3.18 изображен график зависимости затрачиваемой мощ-ности обработки и частоты вращения скребковой мешалки в теплообмен-нике от температуры процесса охлаждения глицерина в диапазоне 5–30 °С, который показывает нелинейный характер изменения исследуемых характе-ристик с увеличением затрат мощности и уменьшением частоты вращения мешалки при понижении температуры процесса охлаждения глицерина.

Рис. 3.18. График зависимости затрачиваемой мощности 1 и частоты

вращения 2 скребковой мешалки в теплообменнике от температуры

глицерина в процессе охлаждения и нагрева

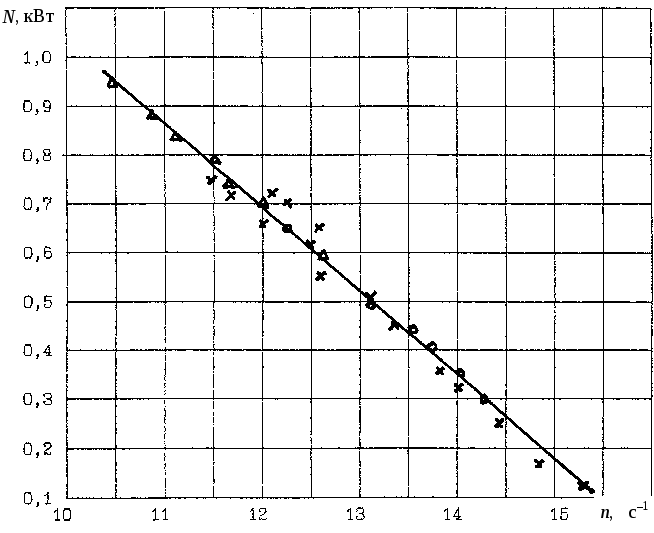

Графический анализ показанной на рис. 3.19 зависимости мощности, затрачиваемой на перемешивание глицерина и жировых продуктов в процессе охлаждения, от частоты вращения скребковой мешалки указывает на линейный характер изменения с увеличением затрат мощности при уменьшении частоты вращения мешалки.

Современными приборами практически невозможно определить вязкость жировых продуктов в охладителях из-за отсутствия условий моделирования динамического состояния дисперсной системы с учетом одновременности процессов перемешивания и переохлаждения.

Учитывая эти факторы, для определения вязкости маргариновых продуктов можно рекомендовать метод, сущность которого заключается в определении равных мощностных показателей при перемешивании известной ньютоновской жидкости с соответствующей ей при данной температуре динамической вязкостью и маргариновой эмульсии, которая при переохлаждении и постоянном перемешивании относится к неньютоновской жидкости с эффективной вязкостью.

Рис. 3.19. График

зависимости затрачиваемой мощности на

перемешивание

в цилиндрическом

теплообменнике от частоты вращения

скребковой мешалки

в процессе

охлаждения:

(х) – глицерин; (![]() )

– жировые компоненты и смеси; (о) –

маргариновые эмульсии

)

– жировые компоненты и смеси; (о) –

маргариновые эмульсии

Аналогичный метод ранее был рекомендован для расчета мощности, расходуемой на перемешивание ньютоновской и неньютоновской жидкостей [54].

Вязкость известной ньютоновской жидкости – глицерина определяет-ся, например, на вискозиметре «Реотест-2». С учетом полученных экспериментальных значений затрат мощности на перемешивание глицерина (см. рис. 3.18) можно графически представить зависимость затрат мощности и частоты вращения скребковой мешалки на перемешивание глицерина от ее вязкости (рис. 3.20).

Для определения эффективной вязкости маргариновых эмульсий выбираются условия, при которых имеют место равные затраты мощности при перемешивании глицерина (ньютоновской жидкости) и маргариновых продуктов (жиров, жировых смесей, эмульсий).

Cопоставляя затраты мощности на перемешивание и переохлаждение для жировых продуктов (см. рис. 3.19) с равными затратами мощности для глицерина (см. рис. 3.20), можно увидеть, что для маргариновых эмульсий, например, 60 %-й жирности значения их эффективной вязкости соответст-вуют значениям динамической вязкости в диапазоне от 0,5 до 1,5 Пас; для жировых смесей и жировых эмульсий до 82 %-й жирности – до 3,0 Пас; для жировых компонентов – до 6,0 Пас.

Рис. 3.20. График зависимости затрачиваемой мощности 1 и частоты вращения скребковой мешалки 2 в цилиндрическом теплообменнике от вязкости глицерина

Обработка экспериментальных данных, полученных при исследовании затрат мощности на перемешивание жировых и жиросодержащих продуктов на камеральном охладителе, позволила получить зависимость вида

N = 3,9 n1,8, (3.16)

где n – частота вращения скребковой мешалки, с–1.

Выражение (3.16) обобщает полученные экспериментальные данные по определению мощности при перемешивании.

Анализ экспериментальных данных процесса переохлаждения жи- ров и эмульсий 60–82 %-й жирности и опытных данных испытаний про- мышленных типов теплообменников-охладителей производительностью до 5000 кг/ч с двумя рядами скребков показывает, что для определения потребляемой мощности может быть предложена эмпирическая модель следующего вида:

N

= 632 [(nD)1,8

0,66

Lk]

/

(D

– d)0,3

, (3.17)

= 632 [(nD)1,8

0,66

Lk]

/

(D

– d)0,3

, (3.17)

где k – количество цилиндров теплообменника.

Формула (3.17) описывает полученные экспериментальные значения со средней погрешностью 5,5 % (максимальная – 7,1 %).

Полученная математическая модель рекомендуется при разработке методики инженерного расчета теплообменников-охладителей для жиров и маргариновых эмульсий и использовании в автоматизированных системах управления и контроля качества выпускаемой продукции.