- •Пищевая инженерия производства жировой продукции

- •Предисловие

- •Список основных условных обозначений

- •Современное состояние и тенденции развития пищевой инженерии производства жировой продукции

- •1.1. Ассортимент продукции и сырья жировых производств

- •1.2. Технологические линии производства жировой продукции

- •1.2.1. Основные аппаратурно-технологические схемы линий для производства сливочного, кулинарного и топленого масла

- •1.2.2. Основные аппаратурно-технологические схемы линий для производства маргариновой продукции и животных жиров

- •1.3. Методы определения и основные показатели теплофизических и структурно-механических свойств жировой продукции

- •Процессы и оборудование для подготовки жировоГо сырья перемешиванием

- •2.1. Структурно-механические и теплофизические изменения свойств жиров, масел и жиросодержащих эмульсий в процессе перемешивания

- •2.2. Процессы и оборудование для получения жиросодержащих эмульсий и смесей перемешиванием

- •2.2.1. Диссипация энергии в перемешивающих устройствах при получении эмульсий

- •2.2.2. Теплоотдача в перемешивающих устройствах при получении эмульсий

- •1, 2, 3, 4 – Эмульсии соответственно 82, 75, 72 и 60 %-й жирности

- •1, 2, 3, 4 – Эмульсии 82, 75, 72 и 60 %-й жирности

- •Процессы и оборудование для производства жировой продукции в мясной и молочно-маргариновой отраслях

- •3.1. Общие сведения о структурно-механических и теплофизических свойствах жировой продукции и сырья в процессе термообработки

- •3.2. Оборудование для производства жировой продукции

- •2, 6, 10, 14, 16, 18, 20, 22, 24 – Пластины с отверстиями по центру; 4, 8, 12 – пластины с отверстиями по периферии и втулкой по центру

- •3.2.1. Затраты мощности при термомеханической обработке жировой продукции

- •3.2.2. Теплообмен при перемешивании жировой продукции в скребковых теплообменниках

- •Основы ПрОцессов и виды оборудования для кристаллизации, декристаллизации и пластификации жировой продукции

- •4.1. Теплофизические основы процессов кристаллизации жировой продукции

- •4.1.1. Закономерности изменения теплосодержания жировой продукции

- •4.1.2. Теплота фазовых переходов в процессах кристаллизации жировой продукции

- •4.1.3. Степень кристаллизации пищевых жировых компонентов в области фазовых переходов

- •4.2. Оборудование для кристаллизации, декристаллизации и пластификации жиров и жиросодержащих эмульсий

- •Приложение

- •Список литературы

- •Пищевая инженерия производства жировой продукции

1.2. Технологические линии производства жировой продукции

1.2.1. Основные аппаратурно-технологические схемы линий для производства сливочного, кулинарного и топленого масла

В России в настоящее время эксплуатируются отечественные и импортные линии, состоящие из оборудования для получения сливочного масла как методом сбивания, так и методом преобразования жирового сырья.

Технологический процесс производства масла методом сбивания включает концентрирование жира молока до требуемого содержания его в готовом продукте путем сепарирования молока и последующего сбивания полученных сливок для выделения масляного зерна, а также во время механической обработки масляного зерна в целях превращения его в сливочное масло [10–12]. Сущность метода основывается на особенности молочного жира изменять агрегатное состояние в зависимости от температуры и механического воздействия. С учетом этого сливки охлаждают до температуры массовой кристаллизации глицеридов. Затем осуществляют коагуляцию жировой фазы, а масляное зерно, получаемое в качестве промежуточного продукта, спрессовывают в монолит и пластифицируют.

В качестве основного жирового сырья в процессе производства сливочного масла методом сбивания используются сливки с массовой долей молочного жира 28–50 %.

Для производства масла методом сбивания сливок в России и за рубежом разработаны комплектные линии производительностью от 400 до 4500 кг/ч.

Для производства сладко- и кисло-сливочного масла (любительского, крестьянского, бутербродного и др.) 61,5–82,5 %-й жирности, масла сливочного кулинарного 81,6 %-й жирности методом сбивания сливок широко приме-няется отечественная линия марки А1-ОЛО производительностью 1000 кг/ч. Технологическая схема данной линии показана на рис. 1.1 (схема А).

Основные технологические операции линии А1-ОЛО: приемка и первичная обработка сырья, пастеризация и дезодорация сливок, охлаждение и физическое созревание сливок, сбивание сливок с внесением в них пищевых добавок, фасовка и упаковка готовой продукции.

В состав линии А1-ОЛО входят: емкости для молочнокислых продуктов Р4-ОТМ-4, насос ценробежный 36-ПЦ8-12, автоматизированная пастеризационно-охладительная установка для сливок А1-ОЛО/2, установка вакуум-дезодорационная ОДУ-3, емкости для созревания сливок Л5-ОТН-6/3, заквасочник для маточной закваски О3-12, заквасочная установка ОЗУ-300, маслоизготовитель непрерывного действия А1-ОЛО/1, машина крупной фасов- ки М6-ОРГ, автомат для расфасовки и упаковки сливочного масла АРМ, полуавтомат для групповой упаковки брикетов в картонные ящики МБ-АУБ, устройство для обандероливания картонных ящиков А1-ОЛО/3, насос роторный НРМ-2, установка для циркуляционной мойки емкостей В2-ОЦУ.

Линия работает следующим образом. Сливки из первого накопительного резервуара 10 подаются ценробежным насосом 3 в уравнительный промежуточный бак 6, а затем вторым центробежным насосом 3 направляются в пастеризатор-охладитель 7 (ПОУ), где пастеризуются при температуре 85–90 С; из секции пастеризации сливки поступают в вакуум-дезодорационную установку 8, в которой при разрежении 0,0267–0,0334 МПа из них удаляются посторонние запахи. Затем дезодорированные сливки поступают в секции регенирации и охлаждения (ПОУ). В секции охлаждения они охлаждаются артезианской водой с температурой 4–6 С. Охлажденные сливки поступают во второй накопительный резервуар 10 для биохимического и физического созревания, из которого самотеком поступают в промежуточный (уравнительный) бак 6 и далее винтовым насосом 11 подаются в маслоизготовитель 12 или 23. В маслоизготовителе сливки подвергаются механической обработке.

Масло, получаемое по схеме А (см. рис.1.1), производится в маслоиз-готовителе 12 путем обработки под вакуумом с использованием устройства для посолки масла 14 и устройства для дозирования воды в масло 15, в случае необходимости подвергается нормализации. Затем масло из маслоизготовителя направляется через транспортер 17 в автомат для мелкой фасовки масла по 100–200 г, автомат для укладки брикетов в короба 21, устройство для обандероливания коробов 22.

Пласт масла, полученный по схеме Б (см. рис. 1.1), из маслоизготовителя 23 гомогенизируется и пластифицируется в гомогенизаторе 24, затем направляется в машину для фасовки масла в короба 19, взвешивается на весах 20 и с помощью рольганга 25 направляется на хранение.

При производстве масла методом периодического сбивания сливок (по схеме Б) сливки насосом 11 подаются в маслоизготовитель периодического действия 23 (например, Р3-ОБЭ, ММ-1000 или Л5-ОМП и др.), затем полученный пласт масла пластифицируется в гомогенизаторе 24 (М6-ОГА) и направляется в машину для фасовки масла в короба 19, взвешивается на весах 20 и с помощью рольганга 25 направляется на хранение.

Техническая характеристика линии А1-ОЛО

-

Производительность, кг/ч ……………………………………

1000

Массовая доля жира в исходных сливках, %……………….

32–40

Кислотность исходных сливок, Т…………………………...

14–16

Температура, С:

пастеризации сливок ……………………………………….

сбивания сливок ……………………………………………

масла на выходе из маслообразователя…………………...

промывочной воды …………………………………………

85–96

9–14

12–15

0–5

Содержание в масле, %:

влаги ………………………………………………………

воздуха …...…………………………………………………

15–16

3,5

Содержание жира в пахте …..………………………………

0,7

Расход:

артезианской воды, м

/ч

………………………….……….

/ч

………………………….……….

пара, кг/ч …………………………………………………

холода, Вт …………………………………………. ………

9

300

153000

Установленная мощность, кВт ………………………………

143

Потребляемая электроэнергия, кВт …………..…………….

100

Занимаемая площадь, м

.…...………………………….…….

.…...………………………….…….300

Масса, кг ………………………………………………………

26100

Сбивание сливок и обработку масляного зерна производят механическим перемешиванием в маслоизготовителях как периодического, так и непрерывного действия. С учетом конструктивных особенностей маслоизготовителей режимы технологического процесса могут существенно различаться, при этом не меняется сущность технологической схемы линии производства сливочного масла (см. рис.1.1, схемы А и В).

За рубежом линии производства сливочного масла методом сбивания с широким диапазоном производительности выпускают такие давно специа-лизирующиеся в этой области фирмы, как «Simon Freres» (Франция), «Pasilac» (Дания), «Westfalia» и «Impulsa» (Германия), «Chotebor» (Чехия) и др.

Во многих зарубежных странах получение масла способом непрерывного сбивания является основным методом. В программах машино-строительных фирм зарубежных стран доминирующее положение занимают создание и выпуск комплексных линий для непрерывного производства сливочного масла. При этом наблюдается тенденция к увеличению единичной мощности оборудования.

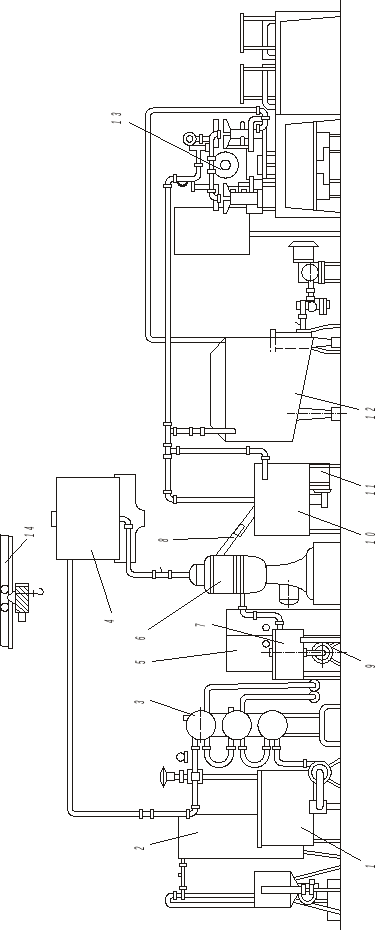

Фирма «Simon Freres», наиболее известная и достигшая наибольших успехов, выпускает ряд линий различных модификаций производительностью 0,4–4,5 т/ч. На рис. 1.2 показана схема непрерывного сбивания на поточной линии производительностью 1000 кг/ч фирмы «Simon Freres».

Фирма «Pasilac» выпускает линии производительностью 0,5; 2 и 5 т/ч.

Предприятие «Chotebor» выпускает современные линии произво-дительностью 1; 1,5; 3 т/ч.

Предприятие «Impulsa» выпускает линии производительностью 0,8 и 2,5 т/ч.

При выработке сливочного масла методом сбивания сливок используется как непрерывный, так и периодический технологический цикл работы линии.

Режимы сбивания сливок определяются типом маслоизготовителя, температурой сбивания, массовой долей жира в сливках, а также массовой долей влаги в масле.

Для маслоизготовителей периодического действия используются сливки с массовой долей жира 28–37 %.

Сливки 36–42 %-й жирности используются в работе маслоизготовителей непрерывного действия А1-ОЛО/1 (см. рис.1.1, А), а также марок МБ-5, КМ-1500, КМ-2000, КМ-3000 и др.

Для маслоизготовителей непрерывного действия марок ФБФЦ/1 и ФБФБ/12 рекомендуется использовать сливки с массовой долей жира 42–50 %.

В табл. 1.3 приведены основные технико-экономические характерис-тики линий для производства сливочного масла из низкожирных сливок.

Таблица 1.3

|

Показатели |

Линия А1-ОЛО (Россия) |

Линия фирмы «Simon Freres» (Франция) |

Линия предприятия «Chotebor» (Чехия) |

Линия A1-ОЛО-3 (проект) * (Россия)

|

Линия фирмы «Simon Freres» (Франция) |

Линия предприятия «Chotebor» (Чехия) |

|

Производи- тельность, т/ч |

1,0 |

1,0 |

1,0 |

3,0 |

3,0–3,5 |

3,0 |

|

Потребляемая электроэнер- гия, кВт |

78–100 |

85,4 |

48 |

150 |

108,6 |

85 |

|

Масса, т |

22–26,1 |

17 |

– |

54 |

24 |

52,5 |

|

Удельная материало- емкость, т/кг/ч |

22–26,1 |

17 |

– |

18 |

6,98 |

17,5 |

|

Удельная энергоем- кость, кВт/т/ч |

78–100 |

85,4 |

48 |

50 |

31–36 |

28,3 |

_________

* Технический проект линии выполнен и готов к практической реализации.

Для получения сливочного масла из высокожирных сливок используются технологические схемы производства методом преобразования высокожирных сливок, которые реализованы в отечественных линиях марки П8-ОЛУ (рис. 1.3), в модернизированных поточных линиях (рис. 1.4), а также в автоматизированных линиях П8-ОЛФ (рис. 1.5) производительностью 0,8–1,0 т/ч. Основные операции этих технологических схем включают приемку и первичную обработку сырья, пастеризацию и дезодорацию сливок, охлаждение и физическое созревание сливок, преобразование жирового сырья с внесением пищевых добавок в сливки, фасовку и упаковку готовой продукции.

При производстве масла способом преобразования высокожирных сливок концентрирование жира молока до требуемого содержания в сливочном масле достигается путем одно- или двухкратного сепарирования молока.

Автоматизированная линия поточного производства сливочного масла П8–ОЛФ производительностью 1000 кг/ч предназначена для переработки сливок 32–38 %-й жирности для производства таких видов сливочного масла, как, например, сладко-сливочное и кисло-сливочное.

В состав линии П8-ОЛФ входят: бак-накопитель Р3-ОНЯ емкостью 400 л; бак с поплавковым регулятором Р3-ОИС емкостью 250 л; бак для пахты Р3-ОБЯ емкостью 60 л; ванна для нормализации высокожирных сливок ВН-600 емкостью 600 л; пастеризатор трубчатый с центробежным насосом П8-ОЛФ/3 (производительность по сливкам 2700 кг/ч); дезодорационная установка ОДУ-3М (производительность 3000 л/ч); сепаратор Г9-ОСК; установка для производства сливочного масла Р3-ОУА (производительность 1000 кг/ч).

Сливки поступают (см. рис. 1.5) в бак 1 и центробежным насосом подаются в пастеризатор 3 под давлением до 0,2 МПа, где нагреваются до температуры 85–96 °С. В схеме линии за пастеризатором установлена дезодорационная установка 2. Далее сливки поступают в накопительный бак 4, а из него в сепаратор 6 для получения высокожирных сливок. Из сепаратора сливки 83,0–83,5 %-й жирности по лотку стекают в промежуточный ба- чок 10, из которого перекачиваются насосом 11 в ванны для нормализации высокожирных сливок. Затем нормализованные сливки поступают в установку для производства сливочного масла 13, которая состоит из пластинчатого охладителя и мешалочного обработника.

Процесс преобразования высокожирных сливок в масло [11] осуществляется в маслообразователях марки Р3-ОУА посредством интенсивного охлаждения высокожирных сливок и механической обработки кристалли-зующейся массы продукта в обработнике. Из маслообразователя масло поступает на расфасовку и взвешивание.

Техническая характеристика линии П8-ОЛФ

-

Производительность техническая при выработке, кг/ч:

сливочного масла…………………………………………...

крестьянского масла………………………………………..

1000

800

Массовая доля жира в исходных сливках, %……………….

32–38

Кислотность исходных сливок, Т…………………………

Не более 16

Температура, С:

пастеризации сливок ……………………………………….

масла на выходе ………………….………………………..

85–96

13–16

Расход:

пара на пастеризацию, кг/ч ………………………….……

холода, кДж/ч …………………………………………. …

400

168000

Установленная мощность, кВт ………………………………

56

Занимаемая площадь, м2.…...………………………….…….

40

Габариты, м:

длина………………………………………………………...

ширина………………………………………………………

высота………………………………………………………..

9,7

4,0

3,0

Масса, кг ………………………………………………………

7200

При одинаковой производительности линий А1-ОЛО и П8-ОЛФ линии по производству масла методом преобразования высокожирных сливок (П8-ОЛФ) по многим показателям превосходят линии по производству масла методом непрерывного сбивания (А1-ОЛО). В табл. 1.4 приводятся технические показатели этих линий.

Таблица 1.4

|

Показатели |

П8-ОЛФ |

А1-ОЛО |

|

Производительность, кг/ч |

1000 |

1000 |

|

Расход: охлаждающей воды, м3/ч пара, кг/ч холода, кДж/ч |

– 400 168000 |

14 300 132000 |

|

Мощность электродвигателей, кВт |

56 |

112 |

|

Занимаемая площадь, м2 |

40 |

200 |

|

Масса линии, т |

7,2 |

22 |

|

Расход молока с массовой долей жира 3,6 % при выработке 1 т крестьянского масла, т |

20,82 |

20,96 |

Для производства сливочного и других видов масла, особенно низкожирного, иностранные фирмы предлагают различные технологические линии и оборудование. Так, фирма «TMCI Chemtech & Ltd» предложила следующие технологические схемы (рис. 1.6, 1.7 и 1.8).

Рис. 1.6. Технологическая схема производства низкожирной бутербродной пасты (низкокалорийного масла):

1 – насос для эмульсии; 2 – промежуточный кристаллизатор; 3 – декристаллизатор;

4 – труба вызревания; 5 – машина для расфасовки в баночки; 6 – кемитатор

Рис. 1.7. Технологическая схема производства топленого масла:

1 – насос для эмульсии; 2 – кристаллизатор; 3 – декристаллизаторы;

4 – короба; 5 – машина для наполнения коробов; 6 – кемитатор

Рис. 1.8. Технологическая схема производства восстановленного

сливочного масла:

1 – насос для эмульсии; 2 – промежуточный кристаллизатор (узел вызревания);

3 – труба вызревания; 4 – машина для расфасовки и завертки; 5 – кемитатор

Технологические процессы производства масла (аналогов сливочного масла) реализуются с применением широкой номенклатуры технологического оборудования, обеспечивающего требования традиционных и современных технологий.

В основные технологические схемы современного производства сливочного, кулинарного и топленого масла включено оборудование, серийно выпускаемое предприятиями машиностроения для мясной, молочной, рыбной и пищевой отраслей, которое широко используется малыми, средними и крупными предприятиями.