- •1.1 Полиуглеводороды

- •2)Пэ-он в 1вопросе

- •1.3. Пигментированные лкм.

- •2.1 Канифоль и её производные.

- •2.2 Полипропилен(пп).

- •3)Влияние пигментов на качество и состав сырья.

- •3.1 Битумы

- •3.2 Поливинилхлорид(пвх)

- •3.3 Аэродисп. ЛКсоставы (порошковые краски): получ, св-ва и методы нанесения.

- •4.1 Реакции получения Si орг. Пов

- •1) Реакции образования и строение

- •4.2 Пвс и его производные. Сырьё.

- •4.3 Канифоль св-ва, соли.

- •5 Билет

- •5.1 Термореактивные полиакрилаты

- •5.2 Пвс: свойства, получение

- •5.3 Полимеризация и поликонденсация масел

- •6 Билет

- •6.1 Поликарбонаты:получение, свойства

- •6.2 Пленкообразователи на основе поливинилацетата

- •6.3 Лкм на основе полиакрилатов

- •7 Билет

- •7.1 Пентапласт:получение, св-ва, использование

- •7.2 Пленкооб-ли на основе диеновых полимеров

- •7.3 Старение пленкообр-их в-в и покрытий на их основе

- •8.1 Полиимиды.

- •8.2 Термопластические акриловые полимеры. Полиакрилаты. Полиметилакрилаты и их сопоилимеры.

- •8.3 Стабилизация пов и покрытий на их основе.

- •9.1 Мономеры и олигомеры для получения покрытий на подложке. Факторы, влияющие на процесс полимеризации мономеров. Способы инициирования и их полимеризация: области применения покрытий.

- •Способы инициирования полимеризации на подложке

- •9.2 Производные каучука и природных белковых по (казеин и животный клей).

- •Природные пов (копалы, янтарь..)

- •Сложные эфиры целлюлозы.

- •10.2 Растительные масла, их классификация, свойства и состав.

- •10.3 Сиккативы. Механизм действия, технология получения плавленых и осажденных сиккативов.

- •Хлорный полиизопренновый каучук в качестве пов для лкм.

- •11.2 Ацетаты целлюлозы. Ацетобутират целлюлозы: получение и свойства.

- •11.3 Оксидированные и эпоксидированные масла. Олифы. Сополимеризация масел с виниловыми мономерами.

- •Простые эфиры целлюлозы – этил-, метилцеллюлоза. Получение и свойства.

- •12.2 Дегидратация касторового масла.

- •Химические основы очистки и переработки масел для лк производств

- •13.1 Карбоксиметилцеллюлозы: свойства и применение.

- •13.2 Малеинизированные масла: технология получения

- •Природные смолы и их место в современной лкп

- •14.1 Полиамиды

- •14.2 Механизм химического отверждения масляных пов

- •14.3 Нитратцеллюлозные лаки. Охрана труда и противопожарные мероприятия в цехах, которые используют нитратцеллюлозные лаки.

- •15.1 Бутадиеновые каучуки в качестве пов в производстве лкм

- •15.2 Производные поливинилового спирта: свойства и получение

- •15.3 Масляные лаки: классификация и по свойства

- •16.1 Сырьевые ресурсы и основные способы получения полиуглеводородов в их галогенном производстве.

- •Реакции образования и строение

- •16.3 Деструкция полимеров под влиянием физических и механических факторов.

- •17.1 . Пентапласт

- •17.2 Модифицированные органосилоксановые пов. Лкм на их основе.

- •17.3 Неводные дисперсии и латексы полиакрилатов. Водорастворимые полиакрилаты. Свойства, применение.

- •18.1 Получение сиккативов

- •18.2. Модифицированые полиимидные плёнкообразующие.

- •18.3. Влияние о2 воздуха в материале подложки на процесс полимеризации мономеров и олигомеров на подложке.

- •19 Билет

- •19. 2 Политетрафторэтилен: получение, св-ва. Лкм на его основе.

- •19.3 Олифы.

- •20 Билет

- •20.1 Пва на основе растительных масел.

- •20. 3Механизм действия сиккативов.

- •21.1. Получение органодисперсных лКсоставов.

- •21.2 Модифицированные нитрат целлюлозные лаки. Их применение.

- •Билет 22.1 Аэродисперсные лКсоставы (порошковые краски): получение, свойства и методы нанесения на поверхность изделия.

- •22.2. Свойства и строение белковых пов.

- •3. Политетрафторэтилен

- •23. 2. Малеинизированные масла.

- •23.3. Использование эфиров целлюлозы в лаках и эмалях

- •Билет 24. 1. Способы проведения поликонденсации

- •24.2 Полиимиды обладают высокой термической стабильностью. Их получают поликонденсацией диангидридов тетракарбоновых кислот с диаминами.

- •24. 3. Технология получения нитроцеллюлозы коллаксилина

- •25.1 Способы удаления низкомолекулярных соединений из реакционной зоны при поликонденсационных процессах.

- •25.2 Особенности получения и использования по-щих.

- •25. 3 Технология получения пэ низкой плотности.

- •26.1. Основные принципы очистки растительных масел для лкм.

- •26.2. Сложные эфиры целлюлозы и их назначение в лкм.

- •26.3.Особенности получения пэ высокой плотности.

- •27.1 Сополимеризация масел с винильными мономерами.

- •27.2 Полимераналогичные превращения лежащие в основе получения ряда пов полимериз. Типа.

- •28.1. Эпоксидированные новолачные олигомеры

- •28.2 Реакции получения и особенности структуры и свойств полиорганосилоксановых пов

- •28.3 Классификация олиф

- •29. 1 Механизм химического отверждения масляных пленкообразователей

- •29.2 Эфиры канифоли и их использование в лкм

- •29.3 Технологический процесс рафинирования масел

- •30.1 Дегидратация масел

- •30.2 Простые эфиры целлюлозы и их применение.

- •30.3 Использование полипропилена в лк промышленности.

- •31.1 Пвх. Сополимеризация винил хлорида с другими мономерами.

- •31.2 Дисперсии пва и сополимеризация ва.

- •31.3 Классификация термореактивных полиакрилатов по типу функциональных групп.

- •32.1 Водорастворимые полиакрилаты и их дисперсии в водной и неводной среде. Особенности свойств и область использования.

- •32.2 Хлорированный каучук. Способы получения и использование в лкм

- •32.3 Классификация растительных масел.

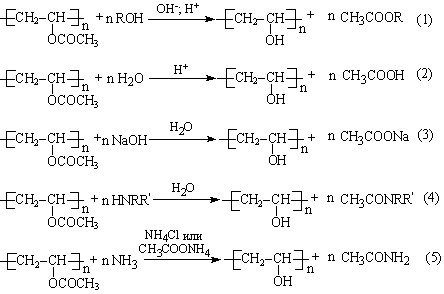

27.2 Полимераналогичные превращения лежащие в основе получения ряда пов полимериз. Типа.

(гидролиз полиакрилатов, полиметакрилатов, поливинилацетата, хлорирование полиэтилена).

В настоящее время промышленный синтез ПВС осуществляют путем полимераналогичных превращений, в частности, с использованием в качестве исходных полимеров простых и сложных поливиниловых эфиров, таких как ПВА. К основным способам получения ПВС можно отнести различные варианты омыления ПВА в среде спиртов или в воде в присутствии оснований и кислот. В зависимости от используемой среды и типа катализатора, процессы омыления ПВА можно представить следующей общей схемой:

27.3 Технология производства эпоксидиров масел.

Эпоксидированные масла

Наличие двойных связей в жирных кислотах растительных масел позволяет получать эпоксидированные масла (аналоги диановых эпоксиолигомеров). Эпоксидированию подвергаются не все двойные связи кислотных остатков и не все масла (соевое, льняное, дегидратированное касторовое масло).

Э поксидирование проводят смесью перекиси водорода с концентрированной органической кислотой. Эпоксидирующим агентом служит надкислота, образующаяся при взаимодействии органической кислоты с перекисью водорода (надуксусная кислота СН3СОООН):

Эпоксидированные масла не применяются как самостоятельные пленкообразователи, а используются в пленкообразующих композициях как отвердители и пластификаторы (с карбоксилсодержащими сополимерами, аминоформальдегидами, сополимерами винилхлорида, нитратом целлюлозы).

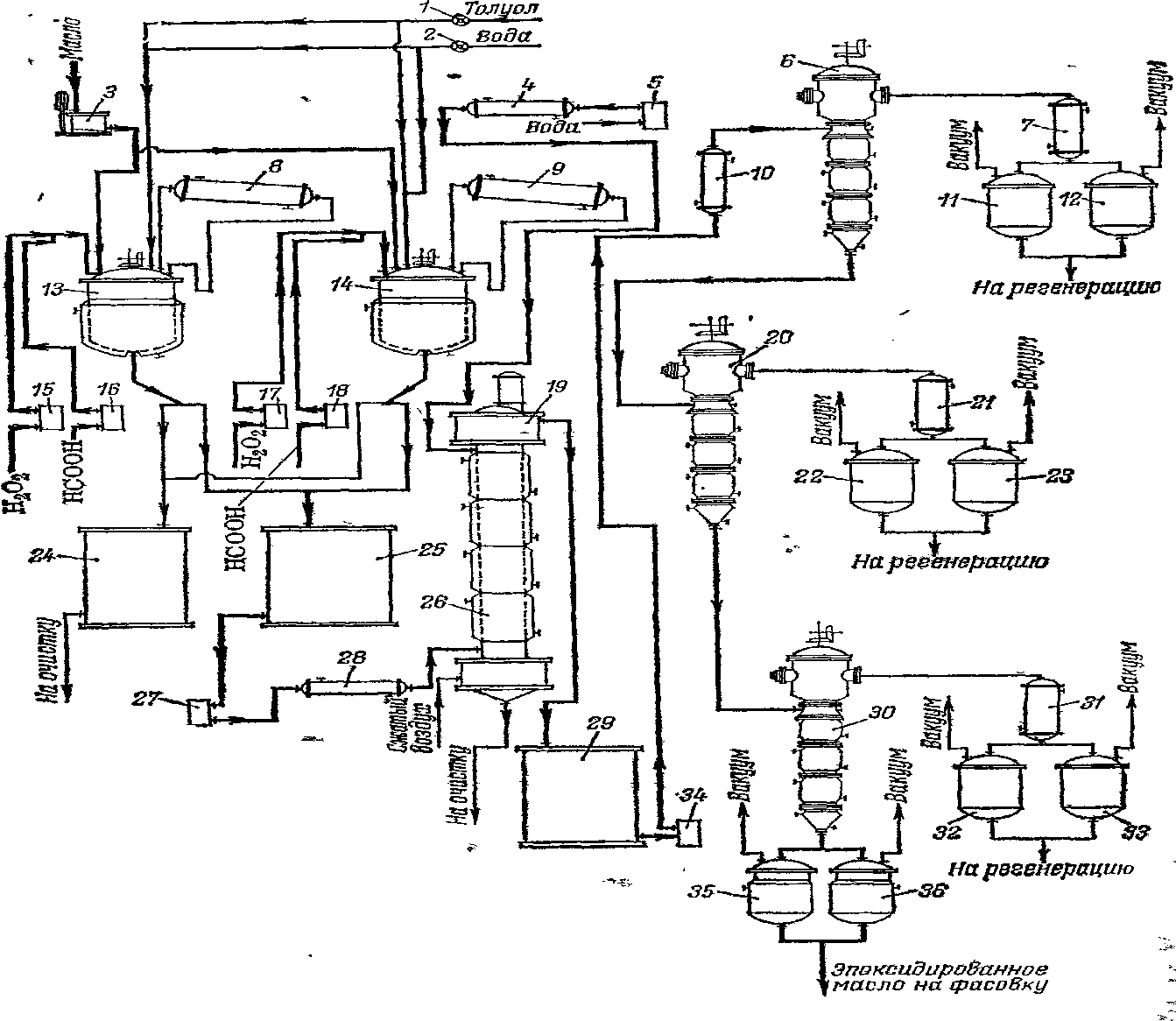

Технологическая схема процесса эпоксидирования масла надмуравьиной кислотой представлена на рис. 60.

Согласно этой схеме, процесс эпоксидирования проводят периодически, а промывку эпоксидированного масла, его осушку и отгонку толуола непрерывным способом. Эпоксидирование осуществляют при 70°С в двух попеременно работающих реакторах 13 и 14, снабженных рубашками для подачи пара и охлаждающей воды. В эти аппараты загружают соевое масло, необходимое количество толуола и перемешивают до образования гомогенного раствора. Затем содержимое нагревают до 70°С, после чего постепенно (через дозировочные насосы 1518) подают смесь муравьиной кислоты и пероксида водорода (образование смеси происходит в трубопроводах, ведущих в аппараты). Процесс экзотермичен, поэтому необходимо тщательно следить за температурой. В случае подъема температуры выше 70°С подают охлаждающую воду в рубашки аппаратов или (в экстренных ситуациях) непосредственно в аппараты.

Рис. 60. Технологическая схема процесса эпоксидирования соевого масла надмуравьиной кислотой:

1, 2 жидкостные счетчики; 3 весовой мерник; 4, 10, 28 подогреватели; 5, 1518, 27, 34 дозировочные насосы; 6, 20, 30 тонкопленочные роторные испарители; 79, 19, 21, 31 конденсаторы; 11, 12, 22, 23, 32, 33 приемники; 13, 14 реакторы; 24, 25, 29 емкости; 26 пульсационная колонна; 35, 36сборники

Контроль процесса эпоксидирования ведут по изменению концентрации пероксида водорода. Процесс считают законченным, когда концентрация пероксида не превышает 4%. Затем реакционную смесь отстаивают, водную фазу сливают в емкость 24, а масло (после охлаждения до 50°С) в емкость 25. Промывку масла осуществляют в пульсационной колонне с насадкой 26 при 50°С противотоком. Масло на промывку из емкости 25 подается с помощью насоса 27 через подогреватель 28 в нижнюю часть колонны, а вода для промывки, также предварительно подогретая до 50°С в подогревателе 4, в ее верхнюю часть. Промытое масло через верхнюю отстойную зону колонны поступает в промежуточную емкость 29. Промывная вода выходит через нижнюю отстойную зону. Осушка эпоксидированного масла и отгонка от него толуола производится в трех расположенных последовательно тонкопленочных роторных испарителях 6, 20 и 30 при 140160°С под вакуумом, причем остаточное давление в этих аппаратах снижается (от первого аппарата к третьему) с 2,7 до 0,27 кПа. Отогнанный воднотолуольный дистиллят собирается в приемниках 11, 12, 22, 23, 32 и 33. Эпоксидированное масло, выходящее из последнего роторного испарителя 30, направляется на фасовку.

При окислении растительных масел образуются токсичные вещества, поэтому отработанный воздух поступает на специальную установку для улавливания и обезвреживания этих продуктов. Сначала он проходит через каплеотбойник, затем через орошаемый водой скруббер. Уловленные в каплеотбойнике и скруббере продукты в смеси с водой направляются в отстойник-делитель (жироловушка). Нижний водный слой подают в печь сжигания, в которой используется отработанный воздух с содержащимися в нем несконденсировавшимися продуктами, а верхний «масляный» слой утилизируют или также сжигают в печи.