- •Лекция 1. Введение. Системы и схемы водоснабжения. Водопотребление, расходы воды, режим водопотребления. Напоры (давления) в системе. Введение

- •Водоснабжение

- •Системы и схемы водоснабжения

- •Водопотребление

- •1. Определение расчетных расходов воды

- •1.1. Население и местная промышленность

- •1.2. Поливка территории

- •1.3. Промышленные предприятия

- •1.4. Тушение пожаров

- •1.5. Общий расход воды

- •Режим работы системы водоснабжения и ее отдельных элементов

- •Общие положения

- •Зоны санитарной охраны водопроводов хозяйственно-питьевого назначения

- •Лекция 3. Водопроводные очистные сооружения городских водопроводов

- •Контроль качества питьевой воды

- •Водопроводные очистные сооружения

- •Основные методы улучшения качества природной воды и сооружения для их реализации. Выбор схемы и состава сооружений

- •Технологические схемы

- •Технология Actiflo

- •Коагулирование примесей воды

- •Флокуляция примесей воды

- •Реагентные хозяйства

- •Известковые хозяйства

- •Дозирование реагентов

- •Осветление природных вод отстаиванием.

- •Основные типы отстойников

- •Вертикальные отстойники

- •Горизонтальные отстойники

- •Расчет горизонтальных отстойников

- •Радиальные отстойники

- •Тонкослойные отстойники

- •Горизонтальные отстойники, модифицированные тонкослойными модулями

- •Осветление воды в слое взвешенного осадка

- •Осветлитель коридорного типа с вертикальным осадкоуплотнителем

- •Скорые фильтры

- •Скорые фильтры с центральным каналом

- •Контактные осветлители

- •Обеззараживание воды

- •Обеззараживание воды хлорированием

- •Обеззараживание воды газообразным хлором

- •Хлораторная

- •Обеззараживание воды гипохлоритом натрия

- •Обеззараживание воды товарным гипохлоритом натрия

- •Обеззараживание воды электролизным гипохлоритом натрия

- •Хлорирование с «преаммонизацией»

- •Озонирование воды

- •Получение озона

- •Обеззараживание воды бактерицидным облучением (уф – излучением)

- •Обезжелезивание воды

- •Обезжелезивание упрощенной аэрацией

- •Лекция 5. Внутренний водопровод и канализация зданий и отдельных объектов

- •Материалы для водопроводной сети. Арматура

- •Устройство вводов

- •Противопожарные водопроводы, спринклерные и дренчерные установки

- •Расчет внутреннего водопровода

- •Система горячего водоснабжения

- •Лекция 6. Внутренняя канализация зданий и отдельных объектов Системы внутренней канализации и их основные элементы

- •Трассировка и устройство сети внутренней канализации

- •Расчет сети внутренней канализации

- •Местные установки и устройства систем внутренней канализации

- •Насосы-дробилки sani

- •Внутренние водостоки

- •Лекция 7. Канализация. Системы и схемы канализации. Проектирование и расчет канализационной сети. Системы и схемы канализации

- •Основные элементы канализации и ее схема

- •Проектирование канализационной сети

- •Схемы канализационных сетей

- •Расчет канализационных сетей

- •Скорости и уклоны

- •Глубина заложения трубопроводов канализационной сети

- •Построение продольного профиля канализационной сети

- •Лекция 8. Устройство канализационной сети. Оборудование и сооружения на канализационной сети. Дождевая канализационная сеть Устройство канализационной сети

- •Современные трубопроводные системы

- •Дождевая канализационная сеть (водостоки)

- •Перекачка сточных вод

- •Современные решения насосных станций

- •Лекция 9. Канализационные очистные сооружения Состав загрязнений сточных вод

- •Методы очистки сточных вод и состав очистных сооружений

- •Сооружения механической очистки сточных вод

- •Сооружения биологической очистки сточных вод

- •Вторичные отстойники

- •Сооружения для обработки осадка Септики, двухъярусные отстойники и осветлители-перегниватели

- •Метантенки

- •Иловые площадки и сооружения для механического обезвоживания осадка, его термической сушки и сжигания

- •Обеззараживание и спуск очищенных сточных вод в водоемы

Иловые площадки и сооружения для механического обезвоживания осадка, его термической сушки и сжигания

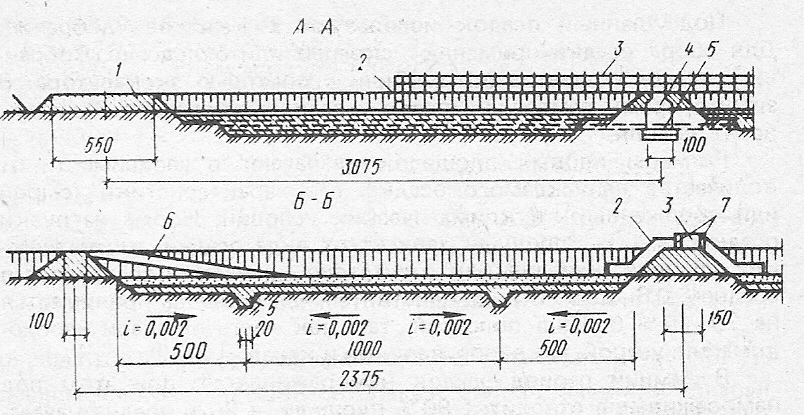

Иловые площадки, служащие для обезвоживания осадков, представляют собой спланированные земельные участки, разделенные на карты земляными валиками (рис. К-38).

Рис. К-38. Иловые площадки

1 -дорога; 2 - сливной лоток; 3 - иловый лоток; 4 - дренажный колодец: 5 - дренажная труба; 6 - съезд на карту: 7 -шиберы; 8 - щит у лотка

Осадок влажностью 90-97 %, чаще всего 97 % (сброженный осадок из метантенков), периодически разливают на отдельные карты размером (10-40) (60-120) м и подсушивают. Высота слоя осадка, напускаемого на карту за один раз, составляет 0,2-0,25 м. Подсушенный осадок имеет влажность 75-80 %.

Иловые площадки устраивают обычно на естественном основании при глубине залегания подземных вод не менее 1,5 м от поверхности карт. При недостатке территории, а также при залегании подземных вод на глубине менее 1,5 м на площадках устраивают трубчатый дренаж. Трубы укладывают в канавы, заполненные щебнем или гравием с крупностью частиц 2-6 см. Расстояние между дренажными канавами принимают равным 6-8 м. Минимальная глубина канавы - 0,6 м, уклон - 0,003.

Подсушенный осадок используют в качестве удобрения.

Для сбора осадка применяют скрепер или бульдозер. Собранный осадок грузят в автомобили с помощью экскаватора. В зимнее время замерзший осадок раскалывают на глыбы и вывозят на поля.

В зимний период осадок намораживается, при этом под намораживание отводится 80 % площади, а 20 % предназначается для использования в период весеннего таяния намороженного осадка. Высота слоя намораживания должна быть на 0,1 м менее высоты ограждающих валиков.

Выделившуюся иловую воду собирают и перекачивают на очистные сооружения. Количество иловой воды оставляет 30-50 % объема обезвоживаемого осадка.

Для сушки осадка на иловых площадках, особенно на крупных очистных станциях, требуются большие земельные площади. В связи с этим в последнее время находит все большее распространение механическое обезвоживание осадка: вакуум-фильтрование, центрифугирование и фильтр-прессование. Метод механического обезвоживания осадка выбирают с учетом его физико-химических свойств.

Вакуум-фильтр (рис. К-39) представляет собой горизонтальный цилиндрический барабан, обтянутый капроновой или хлорвиниловой фильтрующей тканью.

Рис. К-39. Барабанный вакуум-фильтр

1 – барабан; 2 – корыто; 3 – секции; 4 – коллектор; 5 – распределительная головка; 6 – канал, соединяющий с вакуумом; 7 – канал, соединяющий с давления; 8 – нож; I – зона фильтрации (вакуум); II – зона сушки (вакуум); III – нейтральные зоны; IV – зона отдувки осадка (повышенное давление)

Барабан, разделенный на несколько секций и частично погруженный в корыто со сброженным осадком, медленно вращается. В секциях его, погруженных в корыто, вакуумнасосом создается вакуум, в результате чего осадок прилипает к фильтрующей ткани, а вода, пройдя через эту ткань, попадает внутрь барабана, откуда отводится по трубе. Осадок отделяется от ткани ножом. Для облегчения съема осадка в зоне расположения ножа компрессором создается повышенное давление. Обезвоженный осадок имеет влажность 78-80 %.

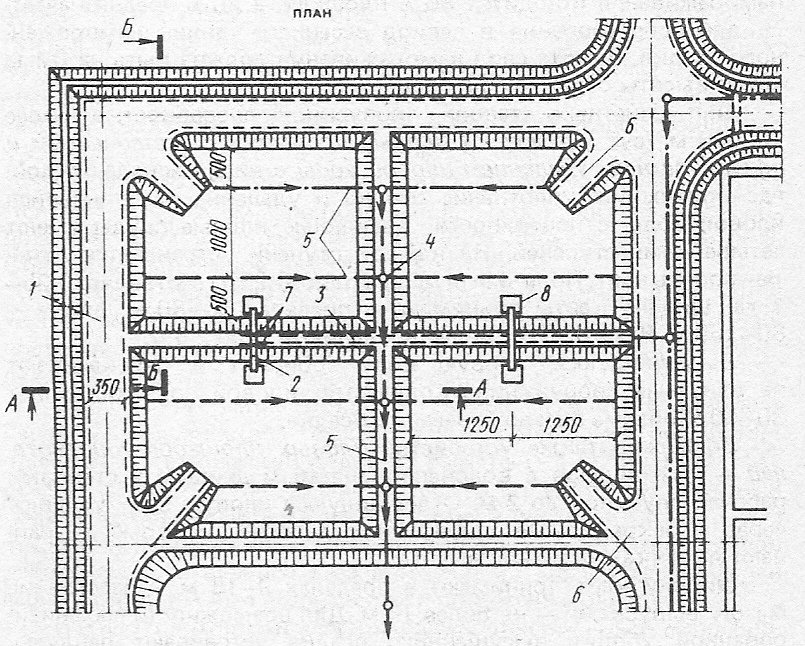

Рис. К-40. Схема вакуум-фильтровальной установки

1 – барабанный вакуум-фильтр; 2 – вакуум-насос; 3 – рессивер; 4 – воздуходувка; 5 – насос для перекачки фильтрата; 6 – транспортер; 7 – бункер обезвоженного осадка

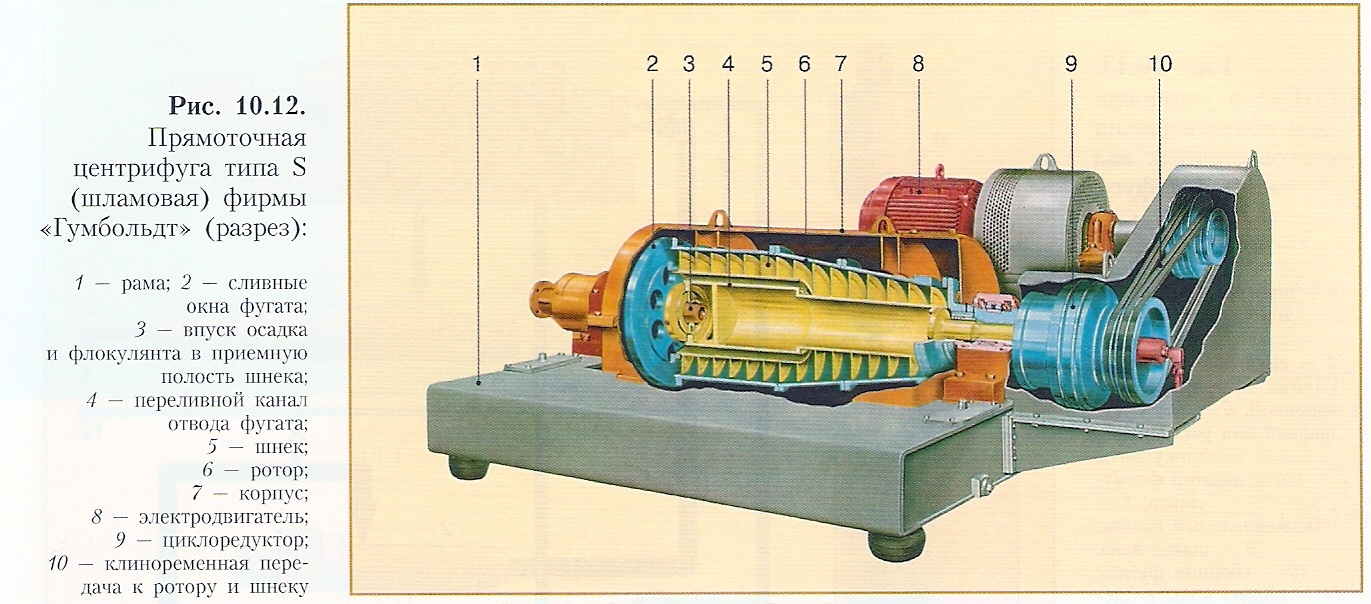

В последние годы для обезвоживания осадка сточных вод все шире применяются непрерывно действующие осадительные горизонтальные центрифуги со шнековой разгрузкой обезвоженного осадка. Влажность обезвоженного осадка составляет 50-80%.

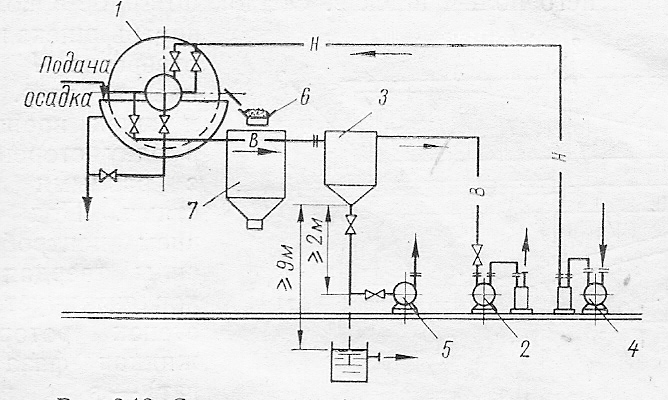

Рис. К-41. Схема устройства центрифуги типа ОГШ

1 - труба для подачи осадка; 2 - отверстия для выгрузки фугата; 3 - бункер для сбора фугата; 4 - отверстия для поступления осадка в ротор; 5 - бункер для сбора кека; 6 - ротор; 7 - полый шнек; 8 - отверстия для выгрузки кека

Схема устройства центрифуги показана на рис. К-41. Основными ее элементами являются конический ротор со сплошными стенками и шнек с полым валом. Ротор и шнек вращаются в одну сторону, но с разными скоростями. Под действием центробежной силы твердые частицы отбрасываются к стенкам ротора и вследствие разности частоты вращения ротора и шнека перемещаются к отверстиям в роторе, через которые обезвоженный осадок попадает в бункер кека. Образовавшаяся в результате осаждения твердых частиц жидкая фаза (фугат) отводится через отверстия, расположенные с противоположной стороны ротора.

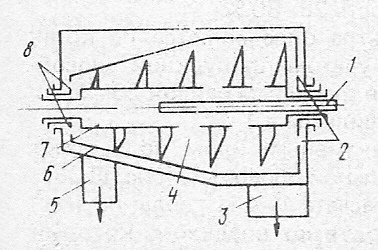

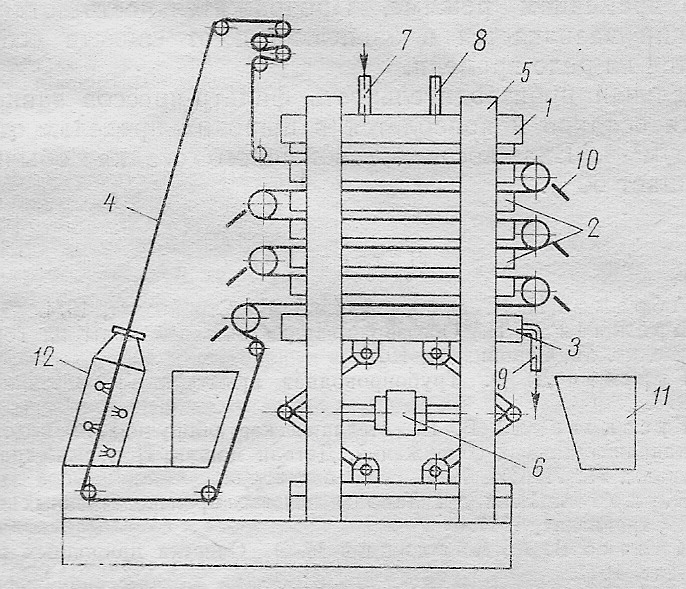

Для обезвоживания осадка применяются также фильтр-прессы, например, типа ФПАКМ (рис. К-42).

Рис. К-43. Схема фильтр-пресса

1 – опорная плита; 2 – фильтровальные плиты; 3 – нажимная плита; 4 – фильтровальная лента; 5 – вертикальные опоры; 6 – привод нажимной плиты; 7 – подача осадка и сжатого воздуха; 8 – подача воды на диафрагмы; 9 – отвод фильтрата; 10 – ножи; 11 – бункер обезвоженного осадка; 12 – промывка ленты

Фильтр состоит из нескольких фильтровальных плит и фильтрующей ткани, протянутой между ними. Фильтровальные плиты с помощью привода и нажимной плиты могут перемещаться по вертикальным опорам. При перемещении вверх фильтр закрывается (собирается), а при перемещении вниз – раскрывается (показано на рисунке).

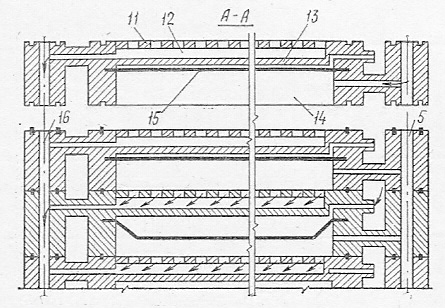

Каждая фильтровальная плита разделена глухой горизонтальной перегородкой на две части: нижнюю с эластичной резиновой диафрагмой и верхнюю, с перфорированной крышкой, на которой располагается фильтровальная ткань.

Фильтровальные плиты

5 - подающий коллектор; 11-перфорированиая перегородка; 12 - поддон; 13 - глухая горизонтальная перегородка; 14 - нижняя открытая часть; 15 - диафрагма; 16 - коллектор для отвода фильтрата

Рабочий цикл фильтр-пресса состоит из следующих операций: закрытия (сборки) фильтра, загрузки осадком, отжима, просушки, раскрытия фильтра и выгрузки обезвоженного осадка.

При сборке фильтра плиты плотно прижимаются друг к другу и образуют рабочие камеры, соединенные коллекторами. Камеры заполняются осадком, который располагается над фильтровальной тканью под диафрагмой. Затем в пространство над диафрагмой подают воду под давлением 1,2 МПа (12 кгс/см2), диафрагма растягивается и отжимает из осадка влагу, которая проходит через фильтровальную ткань и отводится через коллектор 9. После отжима в не которых случаях производят просушку осадка воздухом.

Для разгрузки фильтр раскрывается, включается привод передвижения фильтровальной ткани, ножами 10 обезвоженный осадок срезается в бункеры 11. Одновременно с выгрузкой осадка при перемещении фильтровальной ткани в камере 12 происходит ее промывка.

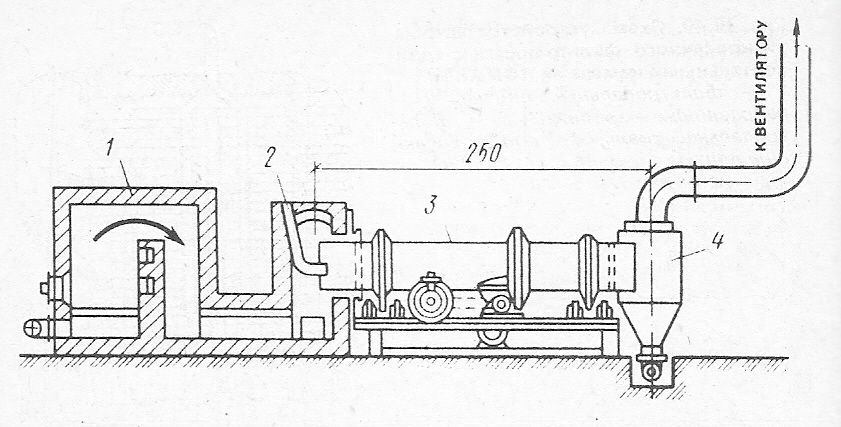

Для термической обработки осадка существует несколько аппаратов: сушилки барабанного типа, пневматические сушилки, сушилки с кипящим слоем.

Рис. К-44. Барабанная сушилка

1 - топка; 2,4 - загрузочная и выгрузочная камеры; 3 - барабан

Барабанная сушилка (рис. К-44 ) состоит из сушильного барабана 3, топки 1 и загрузочной 2 и выгрузочной 4 камер. При частоте вращения барабана 0,5-4 мин-1 подсушиваемый осадок медленно передвигается к выгрузочной камере. Подаваемые в барабанную сушилку газы имеют температуру 700-800 ºС. Выходящие газы имеют температуру 250 ºС и могут использоваться для подогрева осадка в скрубберах или теплообменниках. После термической сушки влажность осадка составляет 30-35 %, и его можно использовать в качестве удобрения.

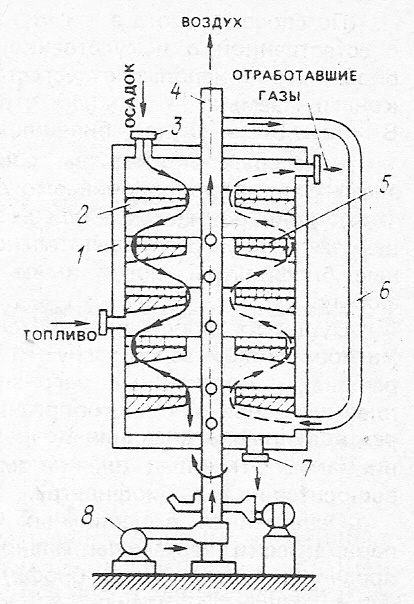

Для сжигания осадка применяются печи различной конструкции. Принципиальная схема многоподовой печи приведена на рис. К-45 .

Рис. К-45. Схема многоподовой печи для сжигания осадка

1 - корпус печи; 2 - огнеупорный под; 3 - загрузочное устройство; 4 - вращающийся вал: 5 - скребковые мешалки; б - рециркуляционный трубопровод; 7 - отверстие для выгрузки золы; 8 - воздуходувка

Корпус печи выполнен в виде стального цилиндра диаметром 1-7 м, внутренняя поверхность которого футерована огнеупорным материалом.

К вертикальному вращающемуся валу над каждым подом прикреплены радиальные скребковые мешалки. Осадок подается на верхний под, перемешивается мешалками, сдвигается ими к центральному отверстию пода и попадает на лежащий ниже под. Перемещение осадка по этому поду идет в противоположном направлении. На следующий под осадок попадает через кольцевое отверстие, расположенное на периферии пода. В средней зоне печи осадок сгорает. Воздух нагнетается воздуходувкой через вал. По рециркуляционному трубопроводу нагретый до 200 ºС воздух возвращается в зону сгорания. На нижних подах зола охлаждается и выгружается в зольный бункер.