- •Раздел 1. Основы взаимозаменяемости в машиностроении

- •1. Взаимозаменяемость в машиностроении

- •1.1. Понятие о взаимозаменяемости и ее виды

- •2.1. Понятия о размерах, отклонениях, допусках и посадках

- •2.2. Обозначение посадок и предельных отклонений

- •3. Единая система допусков и посадок

- •3.1. Принципы построения Единой Системы Допусков

- •3.2. Система допусков и посадок гладких цилиндрических сопряжений

- •4. Система нормирования и обозначения шероховатости поверхности

- •4.1. Параметры шероховатости

- •4.2. Обозначение шероховатости поверхности на чертежах

- •4.3. Контроль гладких цилиндрических деталей калибрами

- •4.3.1. Назначение и классификация калибров

- •4.3.2. Допуски калибров

- •4.3.3. Расчет исполнительных размеров калибров

- •4.3.4. Маркировка калибров

- •5. Допуски и посадки типовых сопряжений

- •5.1 Система допусков и посадок подшипников

- •5.1.1. Назначение и классы точности подшипников качения

- •5.1.2. Допуски и посадки подшипников качения

- •5.1.3. Выбор посадок подшипников качения

- •5.2 Взаимозаменяемость, методы и средства

- •5.2.1. Назначение и виды резьб

- •5.2.2. Основные параметры крепежных, цилиндрических резьб

- •5.2.3. Взаимозаменяемость цилиндрических резьб

- •5.2.4. Приведенный средний диаметр резьбы

- •5.2.5. Система допусков и посадок метрических резьб

- •5.2.5.1. Посадки с зазором

- •5.2.6. Степени точности резьбы

- •5.2.7. Длина свинчивания

- •5.2.8. Классы точности резьбы

- •5.2.9. Обозначение точности и посадок метрической резьбы

- •5.3. Взаимозаменяемость, методы и средства контроля шпоночных и

- •5.3.1. Допуски, посадки и контроль шпоночных соединений

- •5.3.2. Классификация шлицевых соединений

- •5.3.3. Допуски и посадки шлицевых соединений

- •5.3.4. Обозначение шлицевых соединений

- •5.3.5. Контроль точности деталей шлицевых соединений

- •Раздел II. Теоретические основы технологии

- •6. Понятия и определения в машиностроении

- •6. 1. Основные определения в машиностроении

- •6.2. Характеристика типов производств

- •7. Базирование в машиностроении

- •7.1 Основные понятия и определения

- •7.2 Классификация баз в машиностроении

- •7.3. Выбор баз и принципы базирования

- •7.4 Погрешность базирования

- •7.5. Перерасчет размеров и допусков при смене баз

- •8. Точность в машиностроении

- •8.1. Понятие точности в машиностроении

- •8.2 Погрешность от упругих деформаций технологической

- •8.2.1 Методы определения жесткости

- •8.3. Погрешность установки заготовки в приспособление

- •8.4. Погрешность настройки технологической системы

- •8.4.3. Автоматическое получение размеров на настроенных станках

- •8.5. Погрешности, возникающие от размерного износа

- •8.6 Погрешности от температурных деформаций

- •8.6.1 Тепловые деформации станка

- •8.6.2. Тепловые деформации обрабатываемых заготовок

- •8.6.3 Температурные деформации режущего инструмента

- •10. Статистические методы исследования

- •10.1 Виды погрешностей и их характеристика

- •10.2 Законы распределения погрешностей

- •10.3 Оценка точности обработки методом

- •11. Формирование качества деталей машин

- •11.1 Показатели качества поверхностей деталей машин

- •11.2 Влияние способов и условий обработки

- •11.3 Влияние шероховатости и состояния поверхности

- •11.3.1 Влияние шероховатости поверхности на

- •11.3.2 Влияние деформационного упрочнения на износостойкость

- •11.4. Технологическая наследственность

- •11.5 Технологические методы повышения качества

- •11.5.1 Дробеструйная обработка

- •11.5.2 Наклепывание бойками

- •11.5.3 Обкатывание поверхности детали шариками или роликами

- •11.5.4 Раскатывание отверстий

- •11.5.5 Обработка стальными щетками

- •11.5.6 Наклепывание поверхности ударами шариков

- •11.5.7 Алмазное выглаживание

- •Раздел III. Проектирование технологических

- •12. Классификация технологических процессов

- •12.1 Классификация технологических процессов

- •12.2 Технологическая документация

- •12.3 Концентрация и дифференциация операций

- •12.4 Структура технологических операций

- •12.5 Исходные данные для проектирования технологического

- •13.1 Технологичность конструкции детали и проработка

- •13.3. Установление маршрута механической обработки

- •13.4 Разделение технологического процесса на этапы

- •13.5 Формирование плана операций

- •13.6 Выбор технологических баз

- •13.7 Выбор оборудования, режущего и мерительного

- •14.1 Выбор метода изготовления заготовки

- •Расчет себестоимости изготовления детали по вариантам

- •14.2 Расчет припусков на механическую обработку

- •14.2.1. Методы определения припусков

- •14.2.2 Расчет максимального припуска

- •14.3 Расчет межоперационных размеров

- •15.1 Расчет режимов резания при обработке детали

- •15.2 Нормирование технологического процесса

- •15.2.1 Задачи и методы нормирования

- •15.2.2 Классификация затрат рабочего времени

- •15.2.3 Структура нормы времени

- •15.2.4 Особенности нормирования многоинструментальной

- •16 Документирование технологических

- •16.1. Общие указания по разработке технологических процессов

- •Виды и комплектность технологических документов при разработке техпроцесса сборки (гост 3. 111983 и гост 3. 112184)

- •Виды и комплектность технологических документов при разработке техпроцесса изготовления детали (гост 3. 111983 и гост3. 112184)

- •Содержание граф основной надписи карт технологического процесса

- •16.2. Оформление технологических карт

- •16.2.1. Оформление маршрутной карты

- •16.2.2. Оформление операционной карты

- •16.2.3. Оформление карты эскизов

- •16.2.4. Оформление карты технического контроля

- •16.2.5. Оформление технологического процесса

- •16.3. Унификация технологических процессов

- •16.4. Типизация технологических процессов

- •16.5 Проектирование групповых технологических процессов

- •16.5.1. Последовательность проектирования группового технологического процесса

- •16.6 Стандартизация технологических процессов

- •Раздел IV. Методы обработки типовых

- •Обработка цилиндрических поверхностей

- •17.1 Обработка наружных цилиндрических поверхностей

- •17.2 Обработка внутренних поверхностей

- •18 Обработка плоских поверхностей

- •18.1 Фрезерование плоских поверхностей

- •18.2 Фрезерование пазов, канавок и уступов

- •18.2.1 Обработка шпоночных канавок

- •18.2.2 Обработка шлицевых поверхностей

- •19.1 Обработка фасонных поверхностей

- •19.1.1 Обработка фасонных поверхностей точением, растачиванием

- •19.1.2 Растачивание и сверление фасонных поверхностей

- •19.1.3 Обработка фасонных поверхностей фрезерованием

- •19.1.4 Обработка фасонных поверхностей шлифованием

- •Отделочная обработка

- •Шлифование поверхностей

- •20.1.1. Шлифование деталей типа тел вращения

- •20.1.2 Шлифование плоских поверхностей

- •20.2 Хонингование отверстий

- •20.3 Притирка и суперфиниширование

- •20.4 Электроэрозионная обработка

- •20.5. Ультразвуковая обработка деталей

- •Раздел V. Технология производства типовых

- •21. Технология производства валов

- •21.1 Конструктивные разновидности валов

- •21.2 Технические требования и заготовки для валов

- •21.3 Технология обработки валов

- •21.2. Технология производства втулок и дисков

- •21.2.1 Конструктивные разновидности втулок и дисков

- •21.2.2 Технические условия и заготовки для втулок и дисков

- •21.2.3 Технология обработки втулок и дисков

- •22. Технология производства деталей

- •22.1 Конструктивные разновидности деталей

- •22.1.2 Технические условия и заготовки для изготовления

- •22.1.3 Технология обработки рычагов

- •22.2 Технология производства зубчатых колес

- •22.2.1 Конструктивные разновидности зубчатых колес

- •22.2.2 Требования к зубчатым колесам, материалы

- •22.2..3 Основные этапы обработки зубчатых колес

- •22.2.4 Методы нарезания зубьев

- •22.2.5 Отделка зубчатых колес

- •23. Технология производства корпусных

- •23.1 Виды корпусов и материалы для их изготовления

- •23.1.2 Технические требования и заготовки для

- •23.1.3 Технология обработки корпусных деталей

- •23.1.3.1 Базирование корпусных деталей

- •23.1.3.2 Технология обработки корпусных деталей

- •24. Технология обработки заготовок

- •24.1 Основные сведения о станках с программным

- •24.2 Классификация станков с программным управлением

- •24.3 Классификация и виды промышленных роботов

- •24.4 Технологические возможности станков с чпу

- •24.5 Особенности достижения точности и выбор баз

- •24.6 Выбор режущего, вспомогательного инструментов

- •Раздел VI. Технологические процессы

- •25. Структурные компоненты сборки машин

- •25.1. Классификация сборочных работ

- •25 .2. Организационные формы сборки

- •25.3 Расчеты сборочных размерных цепей

- •25.3.1 Метод групповой взаимозаменяемости

- •Где ∆max и ∆min — наибольший и наименьший зазоры соединения.

- •25.3.2 Методы пригонки и регулирования

- •26. Проектирование технологических

- •26.1. Структура и содержание технологического процесса

- •26.2. Установление последовательности сборочных

- •26.3. Сборочные работы в крупном машиностроении

- •26.4. Нормирование сборочных работ

- •26.4.1 Основные показатели процесса сборки изделий

- •26.4.2 Испытания машин

19.1.4 Обработка фасонных поверхностей шлифованием

Шлифование фасонных поверхностей производится фасонными шлифовальными кругами, а также при помощи копиров, по которым перемещаются обрабатываемые детали или шлифовальный круг.

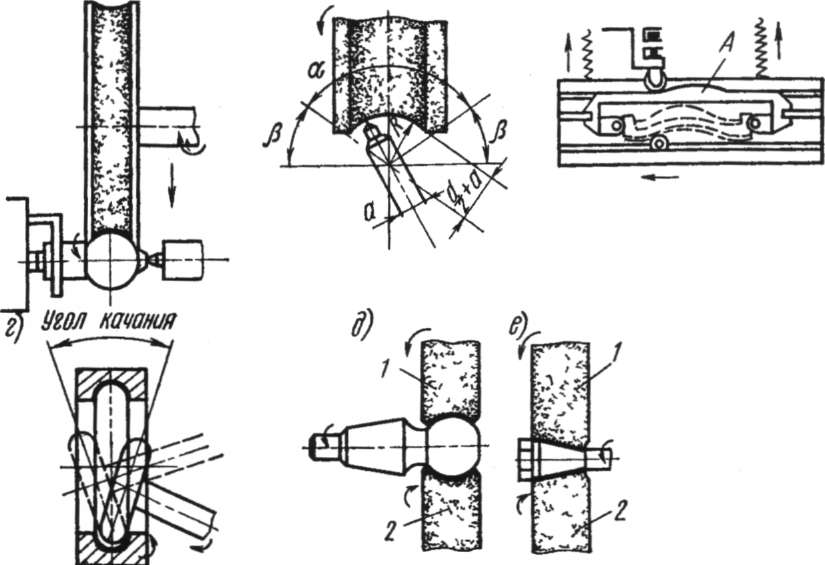

На рис. 19.7, а показано шлифование шаровой поверхности фасонным кругом с поперечной подачей. Соответствующий профиль круга получается при помощи алмаза, вращающегося в специальном приспособлении. При профилировании круга (рис. 19.7, б) величина центрального угла дуги ограничивается диаметром оправки d, в которой закреплен алмаз.

Максимальный угол α определяется по формуле

,

(19.1)

,

(19.1)

а б в

Рис. 19.7. Шлифование фасонных поверхностей:

а – фасонным кругом с поперечной подачей, б – профилирование шлифовального

круга по радиусу, в – вогнутой поверхности по копиру г – беговой дорожки

шарикоподшипника, д и е – на бесцентрово-шлифовальных станках

,

(19.2)

,

(19.2)

где d – диаметр оправки, в которой закреплен алмаз; R – радиус профилируемой дуги круга; а – величина зазора между шлифовальным кругом и державкой в ее крайнем положении плюс запас на выход алмаза.

На рис. 19.7, в показано шлифование вогнутой поверхности при помощи копира А, который перемещает деталь в поперечном направлении при продольной подаче стола.

Беговая дорожка (рис. 19.7, г) наружного кольца шарикоподшипника, закрепленного в патроне, шлифуется путем качательного движения круга вокруг центра, совпадающего с центром окружности, образующей профиль шлифуемого желоба, т. е. радиус качения равен радиусу желоба. Таким же способом можно шлифовать сферическую поверхность любого радиуса.

Фасонные поверхности можно шлифовать и на бесцентрово-шлифо- вальных станках (рис. 19.7, д, е, здесь 1 –шлифовальный круг; 2 – ведущий круг).

Шлифование фасонных поверхностей возможно также с помощью абразивных лент.

Обработка фасонных поверхностей на станках с программным управлением. Различные системы программного управления металлорежущими станками служат для автоматического регулирования перемещений исполнительных органов станка по заданной программе, необходимых для выполнения процесса обработки.

Одной из наиболее простых систем является система управления «прямоугольным» циклом, использованная для фрезерных станков общего назначения моделей 6Л12П и 6Л82Г. При этой системе обработка осуществляется в процессе относительных перемещений инструмента и обрабатываемой детали. Эти перемещения происходят в прямоугольных координатах по заданной последовательности, причем в каждый момент обработка идет только по одной координате. Варианты прямоугольных циклов, определяемые последовательностью движений исполнительных органов, могут быть различны в зависимости от профиля обрабатываемой поверхности. Таким образом, можно обрабатывать на фрезерных станках разнообразные фасонные поверхности.

На рис. 19.8 показаны различные варианты прямоугольных циклов, состоящих из движений: рабочая подача, быстрый ход, быстрый ход с одновременным отводом инструмента.

На рис. 19.8, а изображен цикл движений для обработки гладкой поверхности детали за два прохода; на рис. 19.8, б – для обработки ступенчатой поверхности при равной высоте ступеней; на рис. 19.8, в – для обработки ступенчатой поверхности со ступенями различной высоты и на рис. 19.8, г – для обработки цилиндрической поверхности с уступами.

а в

б

г

Рис. 19.8. Варианты прямоугольных циклов обработки на фрезерных станках с

программным управлением

Фрезерные станки с программным управлением вышеуказанных моделей широко применяются для обработки средних и мелких отливок для таких деталей, как рычаги, кронштейны, крышки, корпуса приборов и т. д. Процесс обработки происходит при полной автоматизации рабочего цикла, станочник только устанавливает заготовку и снимает готовую обработанную деталь. Производительность таких станков на 30—50% выше по сравнению с обычными фрезерными станками.

На настройку программы затрачивается 0,5—2 ч в зависимости от сложности профиля и требуемой точности обрабатываемой поверхности детали.

ЛЕКЦИЯ № 20