- •Оглавление

- •1. Экономические основы деятельности предприятий. Комплексный обзор показателей произв-хоз.Деятельности.

- •2. Производственные мощности (пм) предприятия. Оптимизация их загрузки. Анализ эф-сти использования основных средств.

- •3. Состав и стр-ра осн-х фондов(оф) пр-тия. Нематер-ные активы. А-з объема, состава, стр-ры и динамики осн-х ср-в.

- •4. Износ и аморт-я оф. Амортизац-ная политика на соврем. Этапе.

- •5. Стоимостная оценка оф и факторы ее повышения. Учет операций по движению основных средств.

- •6. Сущность состав и структура оборотных средств пр-ия. Анализ оборачиваемости оборотных средств.

- •7. Виды произв-ных запасов пр-тия, их значение и пути оптимизации в усл-х рынка, учет движения материалов на пр-тии.

- •8.Формы и системы опл.Тр. Рекомендации по их прим-ю на пр-ях различных организационно-правовых форм и различных форм собств-сти. Анализ использ-я ср-в на оплату труда

- •9. Показ-ли произв-ти труда, их значение в деят-ти пр-я. Оценка и а-з показ-й произв-ти труда их в/связь.

- •10. Определение себестоимости продукции по элементам затрат. Анализ сметы затрат на производство.

- •11. Определение себестоимости продукции по статьям калькуляции. Анализ путей снижения себестоимости.

- •12. Состав и структура свободной(рыночной) оптовой цены (отпускной) цены и розничной цены на продукцию. Основные подходы к ценообразованию типы ценовых стратегий фирмы.

- •13. Анализ состава, динамики и структуры прибыли(у) до налогообложения. Налогооблаг-мая прибыль

- •14. Факторный анализ прибыли (убытка) от продаж.

- •Структурно-логич-я блок схема факторного а-за формир-я чист.Прибыли

- •16. Понятие о налоговой системе российской федерации. Федер-е, региональные и местные налоги.

- •17. Понятие о б/учете. Цели и задачи б/учета.

- •18. Строение и содержание б/баланса. Изменения в балансе в результате хоз-ных операций.

- •19. Понятие и значение б/счета. Структура активных и пассивных счетов.

- •20. Двойная запись и корреспонденция счетов. План счетов б/учета.

- •21. Отражение в б/учете начислений з/платы и удержаний из нее

- •22. Учёт операций по р/счету и кассовых операций.

- •23. Учет реализации продукции (товаров, работ, услуг). Анализ объема произв-ва и реализ. Продукции.

- •24. Финансовая отчетность предприятия. Экспресс-анализ финансового состояния предприятия.

- •25. Основные этапы проведения экономического анализа. Методика (приемы) экономического анализа.

- •26. Анализ ритмичности производства.

- •27. Анализ обеспеченности предприятия кадрами.

- •28. Анализ среднечасовой, среднедневной и среднегодовой выработки.

- •29. Факторный анализ прибыли (убытка) от продаж. Анализ чистой прибыли и направления её использования.

- •Структурно-логическая блок схема факторного анализа формирования чистой прибыли

- •30. Анализ объемов производства

- •31. Анализ уровня рентаб-ти пр-я и пути ее повыш-я.

- •32. Оценка и анализ ликвидности фирмы (Ан-з обеспеч-сти собственным оборотным кап-лом; Ан-з дебит-й и кредит-й задолж-сти)

- •33. Оценка и а-з финанс. Устойч-ти фирмы (а-з сост., динамики и стр-ры к-ла, влож-го в имущ-во пр-я; а-з сост., динамики и стр-ры имущ-ва пр-я)

- •1) Анализ состава, динамики и стр-ры к-ла, влож-го в имущ-во пр-я:

- •2) Анализ состава, динамики и структуры имущества предприятия

- •34. Анализ дебиторской и кредиторской задолженности

- •36. Технико-экономический анализ в цехе.

- •Анализ производственных результатов

- •3) Анализ труда:

- •37. Анализ технического уровня производства

- •38. Разв-е форм и м-дов орг-ции пр-в. Опыт отеч-х и заруб. Пр-тий.

- •39. Науч. Принц. Орг-ции процессов пр-ва и их реал-ция на пр-тии.

- •40. Характеристика предприятия как производственной системы. Состав эл-тов, св-ва элементов.

- •41. Системная концепция оп. Состав подсистем и решаемые в них задачи.

- •42. Производственная структура предприятия и факторы, ее определяющие. Состав цехов машиностроительного предприятия.

- •43. Производственная структура цеха. Принципы специализации участков

- •44. Типы производства и их технико-экономическая хар-тика.

- •45. Особенности организации поточного производства на современном этапе.

- •46. Организация производственной инфраструктуры.

- •47. Современная трактовка понятия "менеджмент". Особен-сти, требов-я и ответств-сть менеджера за рез-ты деят-ти.

- •48. Характеристика с системных позиций деятельности основных школ управления.

- •49. Функции управления. Их развитие на современном этапе.

- •50. Организационные структуры. Особ-сти построения организац-х структур, учитывающих условия рыночных отношений.

- •51. Организационная структура управления цехом, участком. Бесцеховая структура управления.

- •52. Перспективные структуры управления - сетевые, виртуальные, уте.

- •53. Методы управления. Возрастание роли экономических и социально-психологических методов. Организационные методы.

- •54. Цели и задачи инновационного менеджмента. Концепция жизненного цикла товара. Управление жизненным циклом.

- •55. Теория принятия решений. Классиф-ция управленч-х решений.

- •56. Управление персоналом. Цели и задачи. Основная концепция.

- •58. Планирование инвестиционных проектов. Бизнес-план

- •59. Стратегический менеджмент, его сост-щие. Роль

- •60. Swot-анализ и его использование в стратегическом менеджменте.

- •62. Основные принципы современного управления качеством. (деминг, джуран, фейгенбаум, исикава, кросби)

- •63. Эволюция качества в течение 20 века (от qc до tqm).

- •64. Сист. Кач-ва на основе стандартов исо 9000. Ее составн.Части.

- •65. Сертификация качества

- •66. Закон ответственности за продукт в странах ес. Требования к качеству материальных и нематериальных продуктов и экологии. Условия освобождения от ответственности.

- •67. Всеобщий менеджмент качества (tqm) как современный механизм улучшения деятельности фирмы.

- •68.Национальные и региональные премии в области качества. Премия правительства рф в области качества и её значение.

- •69. Применение модели премии в области качества для проведения самооценки предприятия.

- •70.Затраты на обеспечение кач-ва. Состав затрат и проблемы их учета. Пути снижения затрат.

- •71. Современная концепция маркетинга. Осн. Напр-ния исследований в маркетинге.

- •72. Мероприятия по формированию спроса и стимулированию сбыта и их роль в маркетинге. Основные методы обработки рынка.

- •73.Формир-е тов.Политики фирмы. Конкурентносп-сть т-ра.

- •74. Стратегия товародвижения. Выбор каналов товародвижения.

- •75. Организация маркетинга на предприятии.

- •76. Маркетинговые информационные системы (мис).

- •77.Методы калькулирования себестоимости продукции

- •78 Учет накладных расходов

- •79. Учет материальных затрат

- •82. Система «стандарт-кост»

- •83. Система «директ-костинг»

- •2 Нормативные расчеты длительности производственного цикла и опережений запуска-выпуска

- •3. Особенности календарного планирования в серийном производстве

- •6. Особенности календарного планирования в массовом производстве

- •7 Сущность и методические основы разработки оперативно-производственных заданий для цехов

- •8 Сущность и методические основы разработки оперативно-производственных заданий для участков

- •9 Особенности диспетчирования и регулирования производства

- •10. Производственная мощность предприятия

- •11 Современные системы окп

- •12 Методы технического нормирования

- •13 Изучение рабочего времени наблюдениями

- •15 Особенности нормирования труда итр и служащих

- •16. Особенности нормирования труда в обрабатывающей стадии

- •17. Основные методологические подходы к реструктурированию бизнес-процессов

- •18. Принципиальные положения реинжиниринга бизнес-процессов

- •19. Методология структурного анализа и проектирования (sadt)

- •20 Организационные изменения и их классификация

- •21Классификация процессов предприятия

6. Особенности календарного планирования в массовом производстве

Массовый тип производства характеризуется постоянным и непрерывным выпуском строго ограниченной номенклатуры продукции. Поэтому массовому и крупносерийному производству соответствует поточный метод организации производства. В условиях массового (крупносерийного) производства порядок календарного распределения следующий: 1) устанавливается характер распределения выпуска отдельных изделий на протяжении планируемого года. При этом возможны следующие варианты: а) равномерный выпуск изделий на протяжении года, пропорциональный числу рабочих дней по месяцам (используется при стабильной потребности в данных изделиях); б) равномерно нарастающий (или убывающий) выпуск, пропорциональный числу рабочих дней (применяется при растущей (или снижающейся) потребности в данных изделиях); в) нарастающий выпуск по параболе при освоении новых изделий; 2) учитываются сроки выпуска изделий разных модификаций, изготовляемых в массовом порядке, оговоренные договорами с потребителями; 3) производится распределение изделий исходя из конкретных условий производства, договорных обязательств и определяется темп выпуска изделий; 4) проводятся проверочные расчеты загрузки оборудования и осуществляется корректировка расчетов. В массовом производстве наибольшее распространение получила система оперативного планирования производства по ритму выпуска. С помощью этой системы обеспечивается слаженный ход работы всех звеньев производства путем выравнивания их производительности к такту (ритму) выпуска готовой продукции. При планировании по ритму выпуска основной планово-учетной единицей является деталь, а для механосборочных и сборочных цехов - агрегат или готовая машина (изделия). В массовом производстве основным звеном планирования, регулирования и учета выпуска продукции является поточная и автоматическая линии, работа которых регламентируется установленным тактом. Кроме такта устанавливаются темп работы линии и каждого рабочего места, периодичность подачи заготовок на первую операцию, виды заделов на линии, порядок их расходования и восполнения. При планировании работы поточных и автоматических линий плановики цеха в случае необходимости вносят коррективы в темпы изготовления и сдачи деталей, а также в графики работы линий. Если фактическое положение значительно отклоняется от запланированного, то составляются временные графики, которые могут менять расстановку рабочих по операциям, маршрут и чередование многостаночной работы, сроки восполнения заделов. ВЫВОД: Ограниченная номенклатура выпускаемой продукции при больших объемах выпуска создает экономическую целесообразность широкого применения в конструкциях изделий унифицированных и взаимозаменяемых элементов, тщательной разработки технологических процессов, операции которых дифференцируются до отдельных переходов, трудовых действий, приемов и выполняются на специальном оборудовании. В массовом производстве значительно повышается удельный вес специального оборудования и высокопроизводительной оснастки, механизированных и автоматизированных процессов. Дифференцированный технологический процесс позволяет узко специализировать рабочие места путем закрепления за каждым из них ограниченного количества деталеопераций. Поэтому здесь используется труд узкоспециализированных рабочих-операторов. Вместе с тем применяется труд высококвалифицированных рабочих-наладчиков. Резко сокращается объем всякого рода ручных работ, исключаются доводочные работы. Все организационные условия деятельности предприятия стандартизируются, все функции управления централизируются. Массовый тип производства обеспечивает наиболее полное использование материалов и оборудования, наиболее высокий уровень производительности труда и самую низкую себестоимость продукции Перечисленные особенности массового типа производства создают предпосылки для организации поточного метода производства, хотя он возникает уже в серийном производстве. Для массового производства характерен высокий уровень специализации, механизации и автоматизации производственных процессов. К массовому типу производства относятся предприятия автомобильные, сельскохозяйственных машин и др. Однако разделение предприятий по типам носит условный характер, так как на любом из них могут быть созданы цехи, участки с различными типами производства. Так, на предприятиях массового типа производства могут быть цехи с серийным и единичным типом производства, а на предприятиях единичного - изготовление унифицированных и широкоприменяемых деталей может быть организовано по серийному и массовому принципу.

6.

ЭТАПЫ

ОБЪЕМНОГО ПЛАНИРОВАНИЯ И ИХ ОСОБЕННОСТИ

Цель

объемного планирования – обеспечить

рациональное построение производственной

программы для предприятия и цехов на

годовых, квартальных и месячных отрезках

времени. Объемный план содержит две

части: директивную и объемную. В

директивной части перечисляются

номенклатура и число изделий по программе,

сроки их выпуска, трудоемкость и стоимость

изделий. Объемные расчеты обосновывают

возможность выполнения директивных

заданий в соответствующие плановые

периоды времени. Объемные расчеты бывают

предварительными и уточненными. В обоих

случаях по производственному подразделению

(цеху, участку, бригадам, рабочим местам)

последовательно определяют потребные

на выполнение программы ресурсы,

устанавливают располагаемые ресурсы,

затем их сопоставляют и балансируют.

Предварительные объемные расчеты

подкрепляют разработку годовых и

квартальных производственных программ

предприятия и цехов. В этом случае

соответствие потребных и располагаемых

ресурсов устанавливают по цеху (участку)

в целом. Порядок выполнения этих расчетов

сводится к следующему. 1.

Номенклатурно-количественное распределение

позиций программы по кварталам и месяцам

планируемого года. При этом должны

учитываться следующие требования

обеспечения равномерности производства

и ритмичности выпуска продукции: 1)

соблюдение директивного срока поставки

изделий заказчикам; 2) стабильность или

равномерное возрастание объемов выпуска

изделий по месяцам планируемого периода;

3) максимально возможное обеспечение

непрерывности производства данных

изделий; 4) максимально возможная

концентрация производства изделий на

коротких плановых отрезках времени; 5)

обеспечение минимальной номенклатуры

изделий в программе по месяцам; 6)

равномерная загрузка оборудования по

месяцам с учетом конструктивно-технологической

преемственности изделий; 7) достижение

определенной регулярности повторения

производства изделий и др. 2. Определение

по цехам (участкам) потребных для

выполнения программы машинных или

трудовых ресурсов. В элементный состав

системы ОПП входят трудовые ресурсы –

административно-управленческий персонал

заводской и цеховых служб ОПП, а также

функциональные исполнители работ по

планированию производства (инженеры,

техники, плановики, диспетчеры, старшие

и сменные мастера, бригадиры, распределители,

учетчики и складские работники);

технические средства – ЭВМ, оргтехника,

диспетчерские устройства и др.;

экономико-математические методы –

специальные методы математического

программирования, различные модели,

логико-математические и эвристические

алгоритмы, машинные программы решения

задач; информационное обеспечение –

карты технологических процессов,

нормативы и нормы трудоемкости,

календарно-плановые нормы, номограммы,

графики и различная планово-учетная

документация. В организационном аспекте

рассматриваемая система имеет

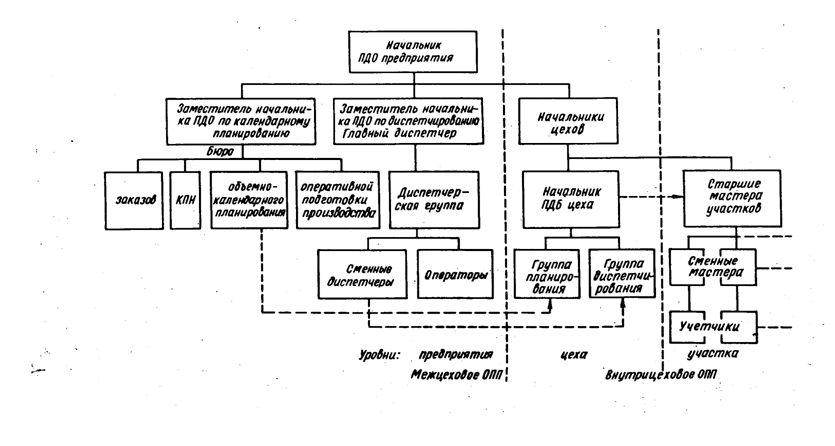

трехуровневую структуру (рис. 7.4). На

уровне предприятия центральный

планово-диспетчерский отдел (ЦДО) решает

комплекс задач межцехового

оперативно-производственного планирования.

Рис. 7.4. Примерная организационная

структура системы ОПП На уровне цеха

планово-диспетчерское бюро (ПДБ) решает

комплекс задач внутрицехового оперативно

производственного планирования. На

уровне участка руководители участков,

планово-распределительный персонал и

бригадиры решают комплекс задач

внутриучасткового планирования,

определяют и обеспечивают движение

предметов труда по рабочим местам и

бригадам, осуществляют оперативный

контроль и регулирование хода производства.

В целом организационная структура

службы ОПП зависит от типа производства,

объема выпуска, характера продукции и

степени централизации функций ОПП,

обусловленной видом и размерами

объединения (предприятия). В серийном

производстве в основу процедур составления

месячных программ цехов в большинстве

случаев кладется соблюдение нормативных

опережений выпуска партий деталей и

сборочных единиц, обрабатываемых в этих

цехах. Основными исходными данными для

составления цеховых месячных программ

являются: 1. данные о фактическом запуске

и выпуске деталей, сборочных единиц и

изделий по цехам на момент расчета и на

конец отчетного месяца; 2. установленные

по результатам распределения годовой

производственной программы объемы

выпуска готовых изделий на конец каждого

месяца; 3. рассчитанные значения основных

календарно-плановых нормативов

(опережений запуска-выпуска, размеров

партий деталей и ритмов их чередования).

Месячные производственные программы

цехов принято оформлять в виде специальных

таблиц, в которых фиксируются следующие

основные параметры: 1. условные номера

и наименования всех изготавливаемых в

цехе деталей; 2. размеры и ритмы чередования

партий деталей каждого вида; 3. нормативные

опережения запуска и выпуска партий

деталей каждого наименования; 4. сроки

запуска и выпуска первой в плановом

месяце партии деталей каждого наименования;

5. сроки запуска и выпуска всех последующих

партий; 6. общее количества партий деталей

каждого наименования, запланированных

к выпуску в цехе за месяц; 7. порядковые

номера конечных изделий

Рис. 7.4. Примерная организационная

структура системы ОПП На уровне цеха

планово-диспетчерское бюро (ПДБ) решает

комплекс задач внутрицехового оперативно

производственного планирования. На

уровне участка руководители участков,

планово-распределительный персонал и

бригадиры решают комплекс задач

внутриучасткового планирования,

определяют и обеспечивают движение

предметов труда по рабочим местам и

бригадам, осуществляют оперативный

контроль и регулирование хода производства.

В целом организационная структура

службы ОПП зависит от типа производства,

объема выпуска, характера продукции и

степени централизации функций ОПП,

обусловленной видом и размерами

объединения (предприятия). В серийном

производстве в основу процедур составления

месячных программ цехов в большинстве

случаев кладется соблюдение нормативных

опережений выпуска партий деталей и

сборочных единиц, обрабатываемых в этих

цехах. Основными исходными данными для

составления цеховых месячных программ

являются: 1. данные о фактическом запуске

и выпуске деталей, сборочных единиц и

изделий по цехам на момент расчета и на

конец отчетного месяца; 2. установленные

по результатам распределения годовой

производственной программы объемы

выпуска готовых изделий на конец каждого

месяца; 3. рассчитанные значения основных

календарно-плановых нормативов

(опережений запуска-выпуска, размеров

партий деталей и ритмов их чередования).

Месячные производственные программы

цехов принято оформлять в виде специальных

таблиц, в которых фиксируются следующие

основные параметры: 1. условные номера

и наименования всех изготавливаемых в

цехе деталей; 2. размеры и ритмы чередования

партий деталей каждого вида; 3. нормативные

опережения запуска и выпуска партий

деталей каждого наименования; 4. сроки

запуска и выпуска первой в плановом

месяце партии деталей каждого наименования;

5. сроки запуска и выпуска всех последующих

партий; 6. общее количества партий деталей

каждого наименования, запланированных

к выпуску в цехе за месяц; 7. порядковые

номера конечных изделий