- •Глава 1. Основные объекты исследования в логистике 4

- •Глава 2. Основы методологии и организация логистики 24

- •Глава 3. Закупочная логистика 47

- •Глава 4. Производственная логистика 74

- •Глава 5. Распределительная логистика 97

- •Глава 6. Логистика запасов 117

- •Глава 7. Логистика складирования 153

- •Глава 1. Основные объекты исследования в логистике

- •1.1. Происхождение термина и краткая история развития логистики

- •1.2. Определение логистики. Эволюция логистики, этапы ее развития

- •1.3. Основные понятия логистики

- •1.4. Логистические системы

- •Вопросы для контроля знаний

- •Глава 2. Основы методологии и организация логистики

- •2.1. Содержание методологии логистики. Основные парадигмы логистики

- •2.2. Фундаментальные концепции управления как теоретическая база логистики

- •2.3. Общенаучные методы и подходы, используемые в логистике

- •2.4. Логистическая среда и ее факторы

- •2.5. Принципы логистики

- •2.6. Основные аналитико-прогностические методы, используемые в логистике

- •2.7. Организационные структуры управления логистикой

- •Вопросы для контроля знаний

- •Глава 3. Закупочная логистика

- •3.1. Цели, задачи и содержание закупочной логистики

- •3.2. Определение общего объема входящего материального потока

- •3.3. Планирование материальных потоков в разрезе поставщиков

- •3.4. Определение параметров партий поставок

- •3.5. Контроль входных материальных потоков

- •Вопросы для контроля знаний

- •Глава 4. Производственная логистика

- •4.1. Сущность и содержание производственной логистики

- •4.2. Базовые логистические концепции управления производственными процессами в организации

- •4.3. Микрологистическая система «Lean production»

- •4.4. Перспективы развития логистических систем в производстве

- •Вопросы для контроля знаний

- •Глава 5. Распределительная логистика

- •5.1. Сущность, задачи и функции распределительной логистики

- •5.2. Логистические каналы распределения, их виды и основные характеристики. Организация физического распределения продукции

- •5.3. Управление потоками в распределительной логистике. Обоснование построения системы распределения

- •5.4. Базовые и модифицированные логистические концепции управления процессами распределения

- •5.5. Экономико-математические методы и модели, используемые в распределительной логистике

- •Вопросы для контроля знаний

- •Глава 6. Логистика запасов

- •6.1. Место запасов в логистической системе

- •6.2. Цели, задачи и функции логистики запасов

- •6.3. Экономические проблемы логистики запасов

- •6.4. Стратегии управления запасами

- •6.5. Использование теории исследования операций для расчета оптимальных параметров системы запасообразования

- •6.6. Упрощенные методы расчета параметров системы запасообразования и управления ими

- •Вопросы для контроля знаний

- •Глава 7. Логистика складирования

- •7.1. Упаковка, тара, склад как объекты логистики

- •7.2. Условия и способы хранения продукции на товарном складе

- •7.3. Проектирование элементов склада

- •7.4. Логистический процесс на складе

- •7.5. Моделирование транспортно-складских операций

- •7.6. Выбор места расположения склада

- •Вопросы для контроля знаний

6.6. Упрощенные методы расчета параметров системы запасообразования и управления ими

Использование математических моделей повышает требования к квалификации логистика, предполагает наличие соответствующего программного обеспечения, компьютерной поддержки и дорогостоящей исходной информации. Если эти условия невыполнимы, можно воспользоваться упрощенными методами расчета, выработанными практикой организаций и доказавшими удобство и эффективность использования в определенных ситуациях.

Управление, ориентированное на максимальную величину запаса Зmах. Расчет управляющего параметра Зmах. Если используются периодические стратегии ТЗmах и T3min3max, то контроль за запасами и заказы продуктов осуществляются посредством сравнения в заранее определенные даты текущего состояния склада с рассчитанным максимальным уровнем.

Сначала экспертным путем, основываясь на опыте, логистик устанавливает периодичность, с которой будет проверяться уровень запасов каждого наименования (например, в каждый 1-й рабочий день недели или месяца, 5-й календарный день квартала и т.д.). Необходимую информацию выдает компьютер с помощью соответствующей программы (см. табл. 6.4).

Основная проблема — обоснование величины Зшах, на основе которой рассчитывается партия очередной поставки. Обычно рекомендуется в максимальный уровень запаса включать следующие составляющие:

подготовительный запас Зподг на время проведения приемки и подготовительных операций (выгрузки, распаковки, проведения лабораторных испытаний, комплектования партии отгрузки, погрузки на транспортное средство, оформления документов, снятия смазки, сушки, резки и т.п. На практике это время стабильно (следовательно, подготовительный запас также) и определяется экспертным путем, обычно составляя несколько дней или недель;

текущий запас Зек, которого должно быть достаточно в период между двумя поставками при нормальных условиях закупок и потребления;

страховой запас Зстр, необходимый для минимизации рисков, связанных с непредвиденными обстоятельствами.

Итак,

![]()

Текущая часть запаса может рассчитываться по формуле Уилсона. Однако на практике чаще используют упрощенные подходы, например на основе средних интервалов или партий поставки:

Выбор формулы зависит от того, какой из факторов — единичная партия или интервал поставки — наиболее нестабилен. Если менее устойчива периодичность, используются расчеты на основе интервала, и наоборот. Будет ли принято в расчет значение параметра поставки или реализации, зависит от того, какой запас планируется и какой из факторов — поступление или сбыт (потребление) — является главным. В управлении производственными запасами чаще оперируют параметрами поставок; сбытовыми и товарными — параметрами реализации, особенно в условиях ограниченного платежеспособного спроса, ибо игнорирование фактора спроса может привести к накоплению излишков труднореализуемых товаров.

Значения Т и Q обычно рассчитывают исходя из опыта и данных складского учета за прошлый период, например год.

Наиболее понятен и прост расчет среднеарифметических величин:

Если продукты отгружаются равномерно по мере изготовления (например, в случае партионного производства или когда регулярно переналаживается оборудование на выпуск нового изделия), а покупатель нуждается в них постоянно и поэтому создает у себя запасы, то в расчет берется интервал, равный длительности перерыва в производстве данного продукта. Такой подход характерен при транзитных закупках определенных типосорторазмеров металлопроката.

В случае, когда продукт потребляется редко, но стабильно, в расчет запаса принимается интервал, равный средней периодичности запуска его в производство (или реализации).

Если при отгрузке требуется соблюдать транзитные или заказные нормы (например, большие поставки железнодорожным транспортом без возможности формировать сборные вагоны; стандартная упаковка товаров), то текущий запас определяется исходя из этих норм:

Весьма простым способом расчета является также определение среднего интервала поставок (реализации) исходя из фактического их количества в отчетном году:

![]()

Достаточно распространен на практике способ расчета текущего запаса на основе фактических остатков на начало каждого месяца или квартала. При этом используется формула средней хронологической, чтобы нивелировать влияние нетипичных, как правило, значений конца года:

Управление, ориентированное на точку заказа Зmin. Расчет управляющего параметра 3min. Наряду с тем, что страховой запас входит в состав максимального Зтах, он имеет непосредственное отношение к стратегиям, ориентированным на точку заказа. Как правило, точка заказа 3min и представляет собой ту страховую часть, которую предприятие должно поддерживать на складе, чтобы дефицитные ситуации не возникали даже в трудно предсказуемых условиях (а логистика связана со многими такими ситуациями, и ее действия направлены на их предупреждение). Отклонения могут возникнуть:

в запланированных объемах потребления или продаж продуктов — при изменении рыночной конъюнктуры;

в запланированных сроках поставки — при проблемах с производством и закупками у поставщика либо при проблемах с оплатой;

в запланированных объемах поставки — при отклонении от договорных обязательств, бракованных поставках, пересортице;

при ошибках в области логистики, неправильных расчетах, неудачном выборе стратегий, неточном учете запасов на складе.

Высокий уровень точки заказа или страхового запаса дает соответствующий уровень сервиса, который можно определить как отношение числа удовлетворенных запросов (цеха, покупателя) к общему числу. Чтобы обеспечить хотя бы 90 %-й уровень сервиса, затраты на содержание страховых запасов должны быть высокими, в противном случае или клиент уйдет неудовлетворенный, или остановятся производство и сбыт. У организации есть две возможности противостоять этому:

создавать значительный страховой запас, который минимизирует потери от неудовлетворенной потребности;

развивать информационные возможности, чтобы вовремя отслеживать изменения спроса.

Первый путь — основной и наиболее реальный.

Простейший метод расчета страхового запаса заключается в том, чтобы определить страховой запас как время, необходимое для организации срочного заказа (доставка от близко расположенного поставщика, использование авиатранспорта):

Данный метод приемлем для недефицитных товаров, по которым не существует проблемы поиска поставщика.

Если организацию устраивает приблизительный результат, страховой запас можно определить в процентах к текущему запасу.

При интенсивном движении продукта, превышающем 15—20 поставок или отгрузок в год, можно построить расчет на зависимости от максимального отклонения фактических значений партий или интервалов от их средней величины, например:

![]()

Наиболее обоснованным и, главное, имеющим заранее заданную степень надежности является расчет, основанный на математической статистике, в частности так называемом «законе трех а».

Сначала рассчитывается среднеквадратическое отклонение фактических объемов или интервалов поставки от их среднеарифметического за период (год, квартал) значения:

При нормальном распределении партий отпусков (а это предположение справедливо прежде всего для продуктов, имеющих интенсивное движение на складе) страховой запас создается в размере одной или несколько σ – в зависимости от требуемого уровня надежности (табл. 6.9):

Желая обеспечить 99 %-ю надежность, логистик должен поддерживать на складе запас в размере трех среднеквадратических отклонений (или ориентироваться на точку заказа соответствующей величины). При этом только одна из ста заявок на отпуск продукта со склада не будет удовлетворена. Это был бы очень хороший уровень сервиса, если бы не экономические последствия содержания столь значительного запаса. Поэтому решение о величине z всегда компромиссно.

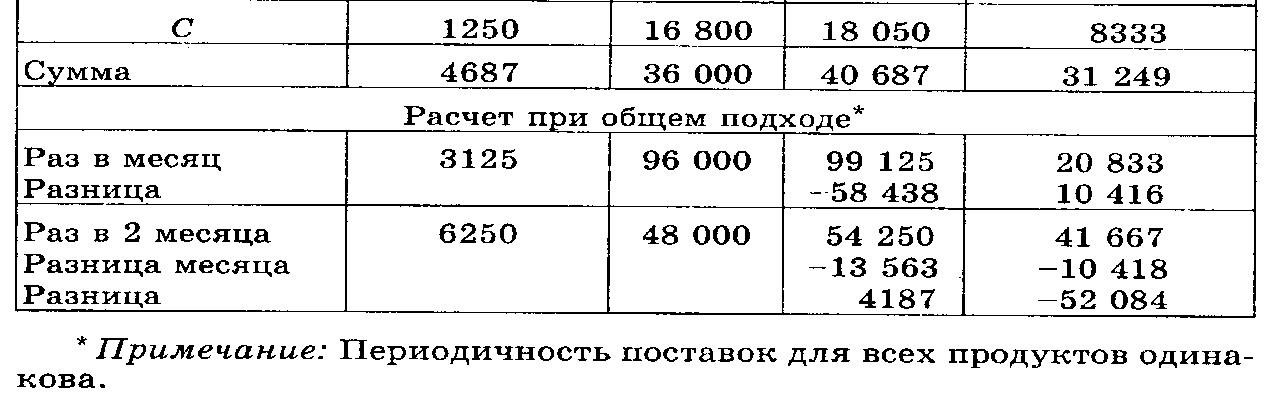

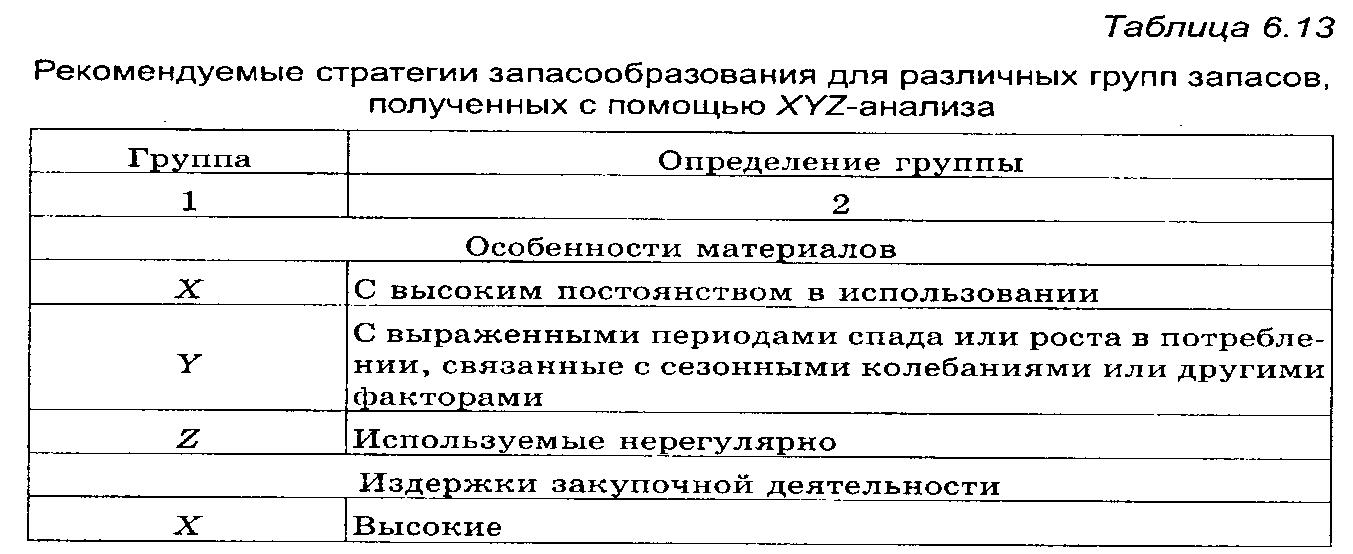

Управление запасами с использованием ABC- и XYZ-классификаций. Некоторые стратегии управления запасами, прежде всего периодические, как подчеркивалось ранее, эффективны лишь для определенных групп запасов. В одном случае это может быть группа А, в другом — С или Z и т.д. Поэтому так важно дифференцировать хранимую продукцию и проводить ABC- и XYZ-классификацию материалов (в § 3.2 мы уже касались этой темы).

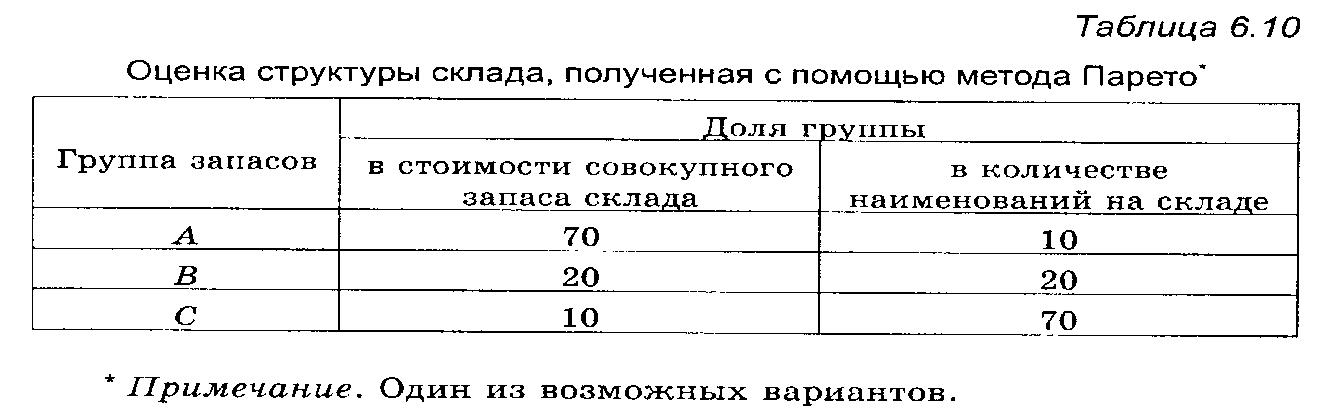

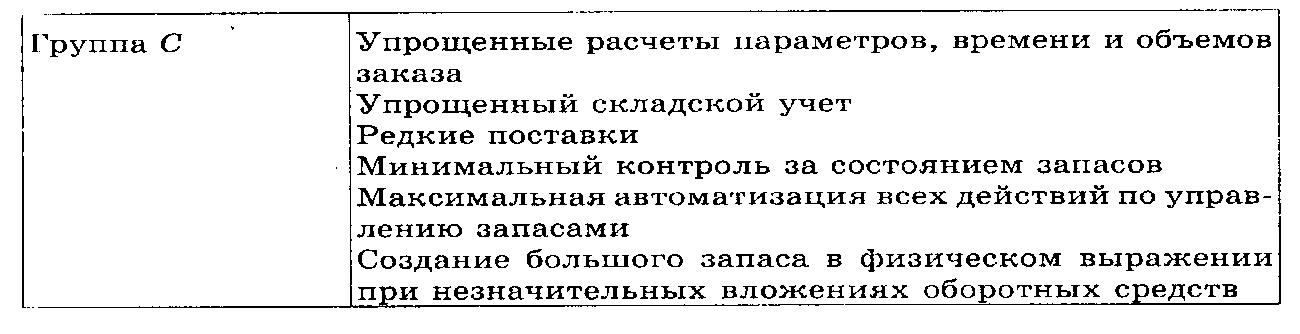

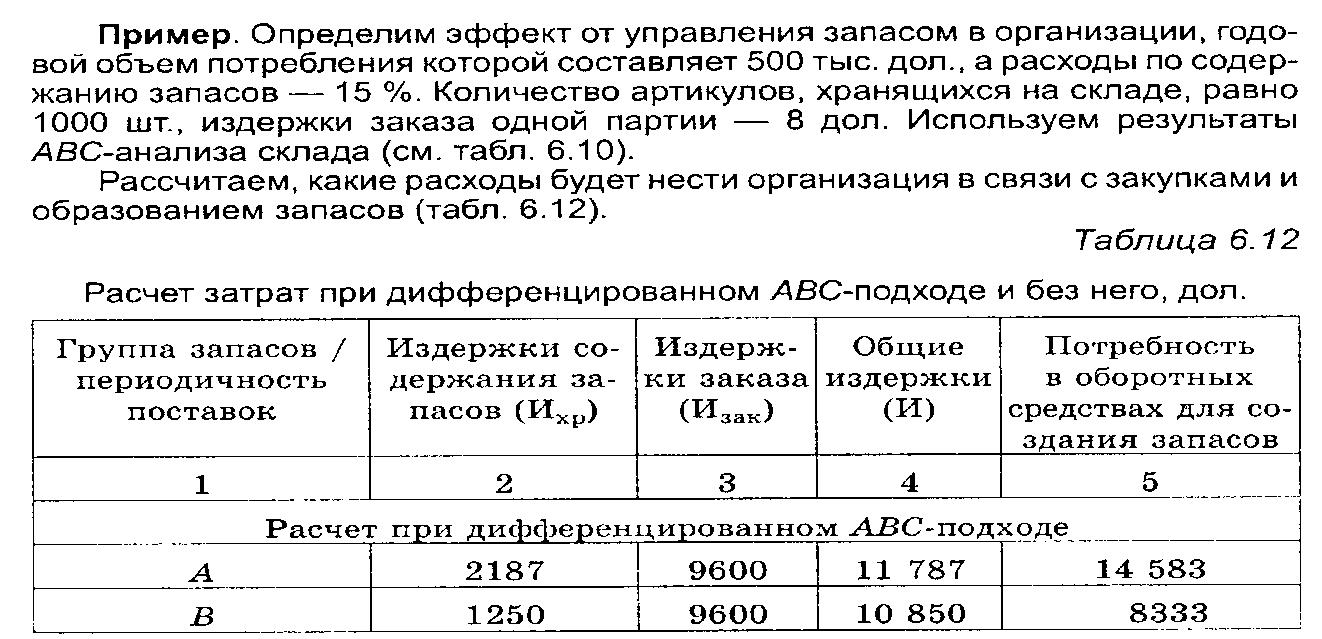

Очевидно, что немногочисленность наименований и высокая стоимость запасов группы а требует особого подхода к их управлению, в то же время многочисленная группа С не столь прихотлива в управлении (табл. 6.10).

Усилия логистиков должны подчиняться следующим действиям:

материалы групп А и В необходимо заказывать часто, но небольшими партиями. Запас при этом будет снижаться;

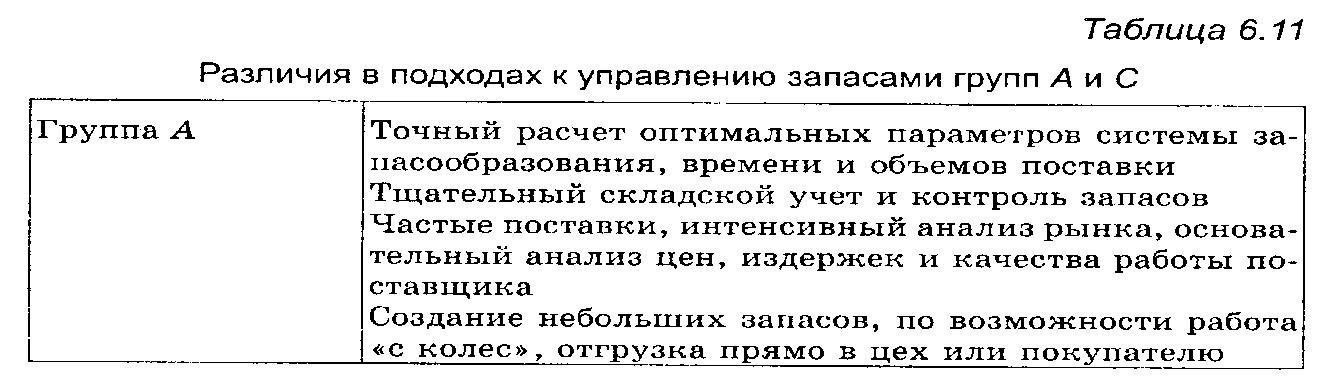

материалы группы С заказывают редко и в больших количествах. Запас в физическом выражении при этом растет, но, поскольку по стоимости данная группа занимает небольшой удельный вес, на потребность в оборотных средствах это существенно не влияет (табл. 6.11).

Управление запасами на основе дифференцированного АБС-подхода предполагает выполнение следующих работ:

ABC-анализ запасов на складе (его легко сделать в автоматизированном режиме, если складской учет ведется на компьютере);

эмпирическое предположение о частоте поставок в зависимости от принадлежности продукта к той или иной группе (например, А-наименования должны будут заказываться ежемесячно, Б-наименования — раз в 2 месяца, С-наименования — раз в 4 месяца);

определение объемов поставок в соответствии с годовой, полугодовой и квартальной потребностью. В простейшем случае предполагается делать поставки равными партиями (Q = Qп.з / n). Если деятельность предприятия обусловлена сезонностью, то периоду наибольшего спроса должен соответствовать больший заказ, и наоборот.

Расчеты позволяют сравнить издержки по закупке и содержанию запасов, а также суммы оборотных средств, необходимых при управлении запасами с использованием дифференцированного подхода и без него. Очевидно, что общий подход предполагает гораздо большую потребность в деньгах независимо от частоты поставок. Хотя при частых поставках создается меньший запас и требуется меньше оборотных средств, однако растут издержки снабжения; при редких поставках в несколько раз возрастает потребность в оборотных средствах.

XYZ-анализ — результат дальнейшего развития дифференцированного подхода. Критериями классификации выступают не стоимость или количество, а различия в использовании материалов. Каждой группе товаров требуется своя стратегия запасообразования (табл. 6.13).

Методы дифференциации запасов не требуют сложных математических расчетов, однако на практике дают неплохие с точки зрения логистических оптимизационных критериев результаты. Они позволяют:

минимизировать общие издержки, связанные с образованием запасов;

уменьшить сумму оборотных средств, находящихся в запасах;

сократить число операций по обработке информации и заказов.

Методы «двух-трех ящиков» используются при реализации стратегии точки заказа небольшими организациями с ограниченным списком хранимых продуктов и незначительным объемом закупок. Суть «двухъящикового» метода состоит в размещении каждого из хранимых на складе наименований в два ящика (или другие емкости, более подходящие для конкретного товара, — «ящик потребности» и «ящик поставок»).

Вместимость первого ящика должна быть достаточной для размещения товара объемом, рассчитанным на потребление в течение определенного времени (например, месяца). Это количество эквивалентно параметру Q. Именно из него осуществляется отпуск материалов со склада до тех пор, пока ящик не опустеет.

Вместимость второго ящика зависит от времени, необходимого для организации заказа и поставки данного артикула, и соответствует параметру 3min. Его содержимое предназначено для экстренного отпуска, когда ящик потребности уже пуст и нужно время для очередной поставки.

Заказ на новую поставку размещается всякий раз, как полностью опустошается первый ящик и начинает расходоваться запас из второго. Объем заказа равен суммарному объему обеих емкостей: 3max = Q + 3min. Однако в процессе поставки возможны непредвиденные ситуации: содержимого второго ящика может не хватить для покрытия потребности во время поставки или не удастся найти поставщика в отведенное время. Поэтому появилась модификация данного метода, предполагающая использование третьего ящика, в котором хранится страховая часть запаса на случай форс-мажорных обстоятельств.

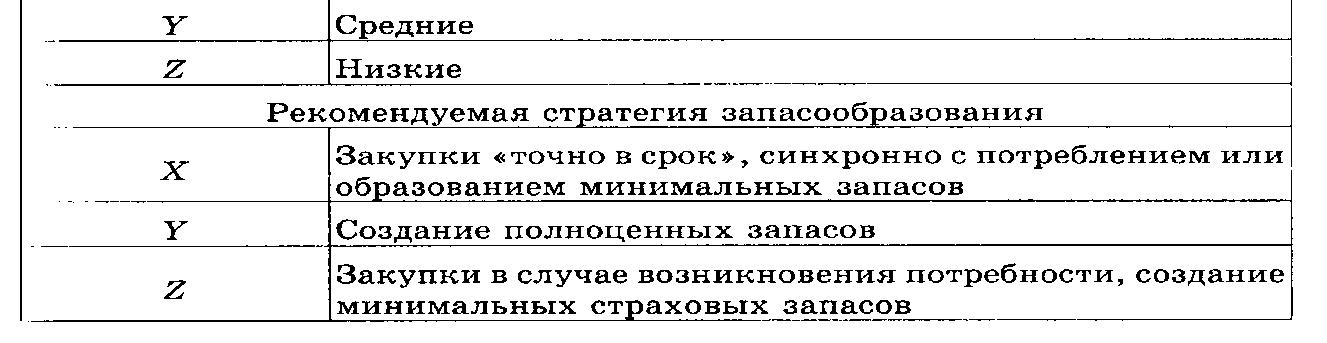

Метод минимальных удельных затрат используется для реализации ЗтахЗт1п-стратегии, когда периодичность и объемы поставок варьируют и зависят от текущего потребления. В расчетах исходят из планируемых объемов потребления на несколько периодов — месяцев, недель или декад. Оптимальный объем очередной поставки соответствует варианту с минимальными удельными (рассчитанными на единицу запаса) суммарными издержками заказа и хранения.

Минимальные удельные затраты 20,42 дол. соответствуют варианту поставки продукта в объеме, равном двухмесячной потребности, — 300 шт. К концу второго месяца расчеты повторятся с учетом новых данных планового потребления. Вероятно, вторая партия будет отличаться от первой и состоять, к примеру, из трехмесячной потребности. Тогда третий заказ будет размещаться спустя три месяца. Мобильными являются не только объемы поставок, но и их периодичность.

Такой подход имеет ряд преимуществ, в частности:

проявляет гибкость к колебаниям спроса, а потому эффективен при неравномерном потреблении;

позволяет учитывать оптовые скидки при закупке больших партий;

не нуждается в долгосрочных прогнозах потребности (как формула Уилсона);

близок к практике и понятен;

легко реализуется при компьютерной поддержке.

Метод выравнивания издержек также предназначен для ЗmахЗmin-стратегии и соответствует ситуации, в которой издержки завоза равны издержкам хранения запаса. Речь идет не об удельных, а о совокупных затратах. Согласно методу выравнивания издержек за оптимальную принимают поставку, при которой величины издержек максимально приближены друг к другу или издержки хранения впервые превышают издержки заказа. Так, в табл. 6.14 закупке 300 шт. продукта соответствуют издержки хранения 75 дол., которые впервые превышают затраты на завоз. Следовательно, первая поставка именно такого объема наиболее выгодна. По методу выравнивания получается тот же результат, что при использовании метода минимальных удельных затрат, и это подтверждает его обоснованность.

Таким образом, эффективное управление запасами на принципах логистики позволяет удовлетворять ожидания покупателей, оптимизировать параметры системы запасообразования и прибыль в логистических системах.