- •22. Муфти приводів

- •22.1. Загальні відомості, класифікація

- •22.2. Муфти некеровані. Жорсткі муфти

- •22.3. Муфти компенсуючі жорсткі

- •22.4. Муфти компенсуючі пружні

- •22.5. Муфти керовані (зчіпні)

- •2 Рис. 22.17. Конусна фрикційна муфта 2.6. Муфти автоматичні (самокеровані)

- •Розділ VI. Корпусні деталі, ущільнення, пружні елементи

- •23. Корпусні деталі

- •23.1. Корпус редуктора литий

- •Діаметри болтів dк кришок підшипникових вузлів

- •23.2. Корпус редуктора сучасного типу

- •Конструктивні розміри окремих елементів корпусу, мм

- •23.3. Зварний корпус редуктора

- •Контрольні запитання

- •24. Плити та рами

- •24.1. Загальна характеристика

- •24.2. Плити

- •24.3. Рами

- •Діаметр фундаментних болтів dф і їх кількість пф

- •Розміри спеціальних косих шайб, мм

- •Параметри швелерів з нахилом за гост 8240-72, мм

- •25. Ущільнення рухомих з’єднань

- •25.1. Призначення, класифікація

- •25.2. Контактні ущільнення

- •2 1.3. Безконтактні ущільнення

- •25.4. Торцеві ущільнення

- •25.5. Ущільнення поступально-зворотних з’єднань

- •26.Ущільнення нерухомих з’єднань

- •26.1. Листові прокладки

- •26.2. Ущільнення жорстких стиків

- •26.3. Ущільнення різьбових з’єднань

- •Контрольні запитання

- •27. Пружні елементи машин

- •27.1. Призначення та конструкція

- •Величина індексу податливості пружини с

- •27.3. Розрахунок стержневих пружин

- •27.4. Розрахунок плоских пружин

- •27.4. Листові ресори

- •Значення коефіцієнтів довговічності кl пружин

- •27.6. Гумометалеві пружні елементи машин

- •Контрольні запитання

- •Розділ VII. Теорія і практика проектування та конструювання машин

- •28.5. Утворення похідних машин методом інверсії

- •28.7. Вибір конструкції машини

- •28.8. Компонування машин

- •28.9. Етапи створення технічних об'єктів

- •Контрольні запитання

Діаметри болтів dк кришок підшипникових вузлів

D, мм |

dк, мм |

Кількість п |

До 75 |

М8 |

4 |

80...95 |

М10 |

4 |

100...140 |

М10 |

6 |

150...215 |

М12 |

6 |

225...360 |

М16 |

6 |

Інші розміри і відношення вказано на рисунках 23.1-23.4.

23.2. Корпус редуктора сучасного типу

Корпус редуктора сучасного типу також виконується рознімним. Для з’єднання корпуса і кришки по всій площині рознімання виконуються фланці (рис. 23.5). На коротких бокових сторонах фланці розміщують усередину корпуса. На поздовжніх довгих сторонах фланці корпуса розміщують усередину корпуса, а фланці кришки – зовні корпуса (рис. 23.5, б-г). Фланці об’єднують із приливами (бобишками) для підшипників. Їх розміри визначаються розмірами зовнішнього діаметра підшипника і конструкцією кришки підшипникового вузла. Для компенсації похибок виготовлення і суміщення контуру корпуса і кришки, останню виконують з деяким напуском f (рис. 23.5, а).

Товщину стінок δ корпуса редуктора сучасного типу можна вибрати за такою формулою:

Рис.

23.5, а

-г.

Корпус редуктора сучасного типу![]()

де Т – обертовий момент на тихохідному валі, Н·м.

Розміри інших елементі корпуса

визначаються так:

![]()

![]()

![]()

![]()

![]()

![]()

![]() (

(![]() - діаметр фланця кришки підшипника).

- діаметр фланця кришки підшипника).

На рис. 23.5, б показано конструкцію бобишки для накладної кришки, на рис. 23.5, г - конструкцію бобишки для врізаної кришки.

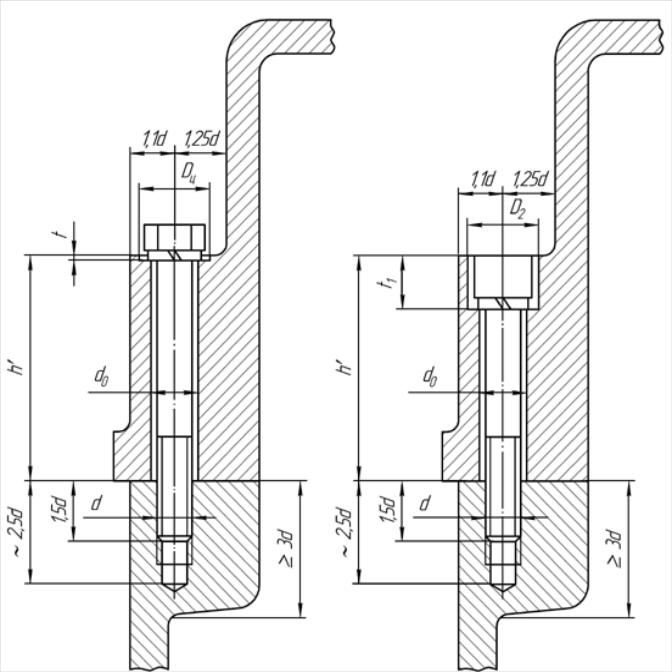

З’єднання кришки з корпусом виконують болтами класу міцності не нижче 6.6 з зовнішньою шестигранною зменшеною головкою (рис. 23.6, а) або гвинтами з циліндричною головкою і внутрішнім шестигранником (рис. 23.6, б). Діаметр болтів (гвинтів) визначаються за виразом:

![]()

де Т – обертовий момент на тихохідному валі, Н·м.

Б

Рис.

23.6, З’єднання

кришки з корпусом: а

– болтами з зовнішньою шестигранною

зменшеною головкою; б

- гвинтами з циліндричною головкою і

внутрішнім шестигранником

олти

(гвинти) для кріплення кришки до корпуса

розміщують переважно по поздовжнім

сторонам біля боби шок, по можливості

ближче до отворів під підшипники.

Ставлять також болт посередині між

отворами під підшипники. Інші болти

(гвинти) для кріплення кришки розміщують

так, щоб мінімальна відстань між поряд

розміщеними отворами складала не менше

3...5 мм (див. рис. 23.6, а). Для врізаних

кришок відстань 3...5 мм витримують між

стінкою отвору діаметра Dр

під виступ врізаної кришки і отвір

діаметра d0 під

гвинт, що стягує кришку і корпус

редуктора. Висота приливу в кришці

h' під стяжний

болт визначається графічно, із умови

розміщення головки болта на плоскій

опорній поверхні поза кільцевим приливом

під підшипник більшого діаметра. Опорні

поверхні проектуються в залежності

від форми головки гвинта (див. рис. 23.6,

а-б). Кріпильні болти загвинчуються

в різьбові отвори корпуса. Конструктивні

розміри окремих елементів вибираються

виходячи із рекомендацій, приведених

на рис. 23.6 і табл. 23.2.

олти

(гвинти) для кріплення кришки до корпуса

розміщують переважно по поздовжнім

сторонам біля боби шок, по можливості

ближче до отворів під підшипники.

Ставлять також болт посередині між

отворами під підшипники. Інші болти

(гвинти) для кріплення кришки розміщують

так, щоб мінімальна відстань між поряд

розміщеними отворами складала не менше

3...5 мм (див. рис. 23.6, а). Для врізаних

кришок відстань 3...5 мм витримують між

стінкою отвору діаметра Dр

під виступ врізаної кришки і отвір

діаметра d0 під

гвинт, що стягує кришку і корпус

редуктора. Висота приливу в кришці

h' під стяжний

болт визначається графічно, із умови

розміщення головки болта на плоскій

опорній поверхні поза кільцевим приливом

під підшипник більшого діаметра. Опорні

поверхні проектуються в залежності

від форми головки гвинта (див. рис. 23.6,

а-б). Кріпильні болти загвинчуються

в різьбові отвори корпуса. Конструктивні

розміри окремих елементів вибираються

виходячи із рекомендацій, приведених

на рис. 23.6 і табл. 23.2.

Кришку з корпусом з’єднують болтами

(гвинтами) одного типу і не більше, як

двома розмірами. Відстань між стяжними

болтами

![]() При великій довжині бокових сторін

установлюють додаткові стяжні болти

меншої довжини (рис. 23.7, а - б).

При великій довжині бокових сторін

установлюють додаткові стяжні болти

меншої довжини (рис. 23.7, а - б).

Таблиця 23.2