- •22. Муфти приводів

- •22.1. Загальні відомості, класифікація

- •22.2. Муфти некеровані. Жорсткі муфти

- •22.3. Муфти компенсуючі жорсткі

- •22.4. Муфти компенсуючі пружні

- •22.5. Муфти керовані (зчіпні)

- •2 Рис. 22.17. Конусна фрикційна муфта 2.6. Муфти автоматичні (самокеровані)

- •Розділ VI. Корпусні деталі, ущільнення, пружні елементи

- •23. Корпусні деталі

- •23.1. Корпус редуктора литий

- •Діаметри болтів dк кришок підшипникових вузлів

- •23.2. Корпус редуктора сучасного типу

- •Конструктивні розміри окремих елементів корпусу, мм

- •23.3. Зварний корпус редуктора

- •Контрольні запитання

- •24. Плити та рами

- •24.1. Загальна характеристика

- •24.2. Плити

- •24.3. Рами

- •Діаметр фундаментних болтів dф і їх кількість пф

- •Розміри спеціальних косих шайб, мм

- •Параметри швелерів з нахилом за гост 8240-72, мм

- •25. Ущільнення рухомих з’єднань

- •25.1. Призначення, класифікація

- •25.2. Контактні ущільнення

- •2 1.3. Безконтактні ущільнення

- •25.4. Торцеві ущільнення

- •25.5. Ущільнення поступально-зворотних з’єднань

- •26.Ущільнення нерухомих з’єднань

- •26.1. Листові прокладки

- •26.2. Ущільнення жорстких стиків

- •26.3. Ущільнення різьбових з’єднань

- •Контрольні запитання

- •27. Пружні елементи машин

- •27.1. Призначення та конструкція

- •Величина індексу податливості пружини с

- •27.3. Розрахунок стержневих пружин

- •27.4. Розрахунок плоских пружин

- •27.4. Листові ресори

- •Значення коефіцієнтів довговічності кl пружин

- •27.6. Гумометалеві пружні елементи машин

- •Контрольні запитання

- •Розділ VII. Теорія і практика проектування та конструювання машин

- •28.5. Утворення похідних машин методом інверсії

- •28.7. Вибір конструкції машини

- •28.8. Компонування машин

- •28.9. Етапи створення технічних об'єктів

- •Контрольні запитання

Розділ VI. Корпусні деталі, ущільнення, пружні елементи

23. Корпусні деталі

23.1. Корпус редуктора литий

2 3.1.1.

Загальні положення.

Корпус

редуктора призначено

для розміщення і координації деталей

передачі, захисту їх від забруднення,

організації системи змащення, а також

для сприймання сил, які виникають у

зачепленні редукторних пар, у підшипниках,

у відкритій передачі (рис. 23.1).

3.1.1.

Загальні положення.

Корпус

редуктора призначено

для розміщення і координації деталей

передачі, захисту їх від забруднення,

організації системи змащення, а також

для сприймання сил, які виникають у

зачепленні редукторних пар, у підшипниках,

у відкритій передачі (рис. 23.1).

К

Рис.

23.1.

Корпус редуктора традиційного типу

Корпус редуктора сприймає осьові і радіальні реакції опор зубчастих передач, а також зовнішнє навантаження, тому він повинен мати достатній запас статичної і втомної міцності за згинальною і дотичною напругою, а також мати необхідну жорсткість, яка виключає недопустимі деформації корпусу.

Необхідна жорсткість корпусу забезпечується його раціональною формою і розмірами конструктивних елементів, правильним розміщенням ребер з урахуванням напрямку навантаження, яке деформує корпус.

Корпус редуктора складається із власне корпусу 1 і кришки 2 (див. рис. 23.1), які відливаються із чавуну (наприклад, СЧ15, СЧ18 ГОСТ 1412-79) або легких сплавів. Для відповідальних машин корпус відливають із чавуна 30Л1 (ГОСТ 977-88), наприклад, корпуси редукторів прохідницьких вугільних комбайнів, скребкових конвеєрів, електровозів тощо; із стального литва марки 35ФАЛ (ТУ 24-7-11-907-72, наприклад, корпуса редукторів очисних вугільних комбайнів). Виготовляють також зварні корпуси.

В машинобудуванні використовують два типи корпусних деталей.

Для першого традиційного типу характерні рівні внутрішні поверхні і фланці, які виступають назовні, ребра, приливи для розміщення підшипників (див. рис. 19.1). Корпусні деталі першого типу використовують при дрібносерійному та індивідуальному виробництві.

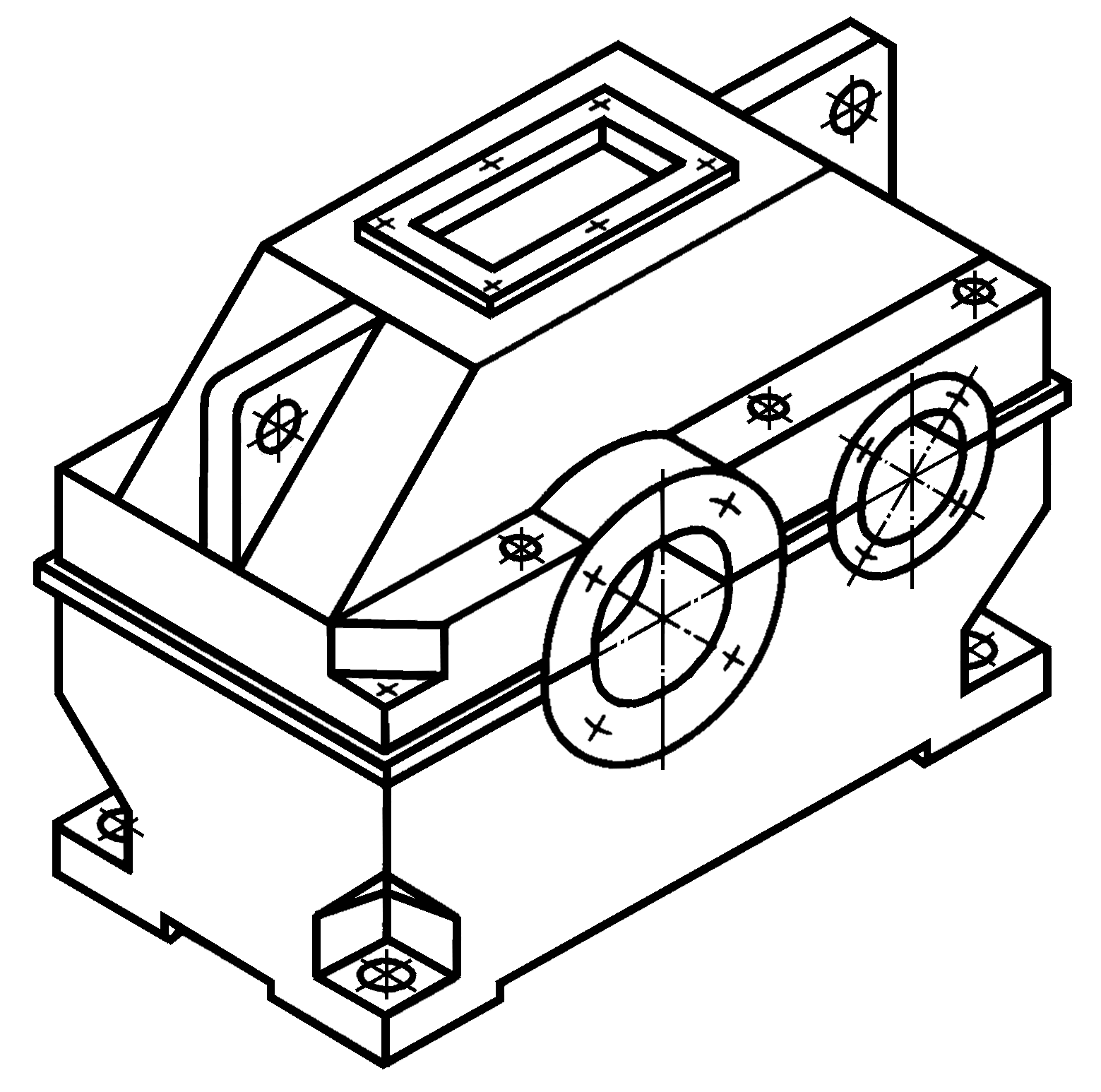

Корпусні деталі другого сучасного типу (рис. 23.2) відрізняються згладженими зовнішніми стінками, а елементи, які виступають за габарити корпусу (підшипникові бобишки, ребра та ін.), розміщуються у середині корпусу, фундаментні лапи не виступають за габарити, для фундаментних болтів роблять ніші по кутах або по довгих сторонах корпусу. Корпус і кришка другого типу трохи важчі, але мають кращий зовнішній вигляд, кращі віброакустичні властивості й інші переваги. Вони поширені у масовому і крупносерійному виробництві.

2

Рис.

23.2.

Корпус редуктора сучасного типу 3.1.2.

0сновні елементи литого корпуса

традиційного типу:

стінки, опорна підошва або лапи, фланець

корпусу, який контактує із фланцем

кришки, гнізда для підшипників, які

часто підкріплюються ребрами для

підвищення загальної жорсткості (рисунки

23.3-23.4). У нижній частині корпусу в бобишках

виконується отвір з циліндричною або

конічною різьбою для мастилоспускної

пробки, а також отвір для пристрою, яким

вимірюють рівень мастила в корпусі та

ін. Днищу корпусу надають уклон 0,5...1°

для зливу забрудненого мастила.

3.1.2.

0сновні елементи литого корпуса

традиційного типу:

стінки, опорна підошва або лапи, фланець

корпусу, який контактує із фланцем

кришки, гнізда для підшипників, які

часто підкріплюються ребрами для

підвищення загальної жорсткості (рисунки

23.3-23.4). У нижній частині корпусу в бобишках

виконується отвір з циліндричною або

конічною різьбою для мастилоспускної

пробки, а також отвір для пристрою, яким

вимірюють рівень мастила в корпусі та

ін. Днищу корпусу надають уклон 0,5...1°

для зливу забрудненого мастила.

Площину рознімання корпуса розміщують паралельно основі.

Кришка за конструкцією аналогічна корпусу. У ній крім стяжного фланця і гнізд для підвішування передбачається люк для огляду передач, який закривається плоскою кришкою, що кріпиться гвинтами, а також вушка (або рим-болти) для підйому і транспортування корпусу. Кришку фіксують відносно корпусу штифтами. Використовують два конічних або чотири циліндричних штифти.

Товщина стінок корпусу δ, кришки і ребер жорсткості δ1:

![]() ,

мм, (23.1)

,

мм, (23.1)

або

![]() ,

мм, (23.2)

,

мм, (23.2)

![]() ,

мм, (23.3)

,

мм, (23.3)

де TТ - обертаючий момент на тихохідному валі, Н·м; аТ - міжосьова відстань тихохідного ступеня, мм.

Рис.

23.3, а

- б.

Основні

конструктивні елементи корпуса і кришки

традиційного типу

Рис.

23.3, в

- г.

Основні

конструктивні елементи корпуса і кришки

традиційного типу (накладні кришки

підшипників)

Товщина фланців верхніх поясів корпусу b і кришки b1:

![]() ,

мм, (23.4)

,

мм, (23.4)

![]() ,

мм. (23.5)

,

мм. (23.5)

Товщина фланця нижнього пояса корпусу

![]() ,

мм. (23.6)

,

мм. (23.6)

23.1.3. Діаметр болтів. Діаметр фундаментних болтів

![]() мм. (23.7)

мм. (23.7)

Кількість фундаментних болтів – 4 або 6.

Діаметри стяжних болтів dc, які з’єднують корпус і кришку редуктора,

![]() ,

мм.

,

мм.

Для зменшення ширини фланців, які використовуються для з’єднання корпуса із кришкою, іноді розрахунковий діаметр dс використовують лише для болтів, що розміщенні поряд із підшипниками. Інші стяжні болти використовують меншого діаметра:

Рис.

23.4, а

- б.

Основні

конструктивні елементи корпуса і кришки

традиційного типу (врізані кришки

підшипників)![]()

,

мм.

,

мм.

Відстань між стяжними болтами

(8...12)dc, мм. (23.8)

Болти в кришках підшипників dк вибирають залежно від діаметра гнізда під підшипник D (табл. 23.1).

Діаметри отворів під болти в корпусних деталях беруться на 1...3 мм більшими, ніж діаметри стяжних болтів, і на 3...6 мм більшими, ніж діаметри фундаментних болтів.

Мінімальні зазори: від внутрішньої стінки корпусу або кришки до вершин коліс - (1...1,2)δ; до торців коліс – (0,8...1,2)δ; між колесами - 0,5δ.

Таблиця 23.1.