- •18.2. Проектний розрахунок валів

- •Порядок проектного розрахунку.

- •18.3. Перевірний розрахунок валів на міцність

- •Значення коефіцієнта Кd і Кd

- •Значення коефіцієнта впливу шорсткості поверхні кf

- •Числові значення ефективних коефіцієнтів концентрації напруги згинання к і крутінні к

- •18.4. Розрахунок валів на жорсткість

- •Формули для визначення прогинів y і кутів нахилу поперечного перерізу θ валів постійного перерізу

- •18.5. Розрахунок валів на коливання

- •18.6. Розрахунок осей. Проектний розрахунок

- •Контрольні запитання

- •19. Підшипники ковзання

- •19.1. Призначення і класифікація підшипників

- •19.3. Конструкція та матеріали підшипників ковзання

- •19.5. Практичний розрахунок підшипників ковзання

- •Допустимі значення [p], [pv] та [V]

- •Динамічна в’язкість μ·106 (н·с/мм2) деяких мастил при різних температурах tºC

- •20. Підшипники кочення

- •20.1. Загальні відомості

- •20.2. Класифікація, матеріали деталей підшипників, їх точність

- •20.4. Основні критерії роботоздатності та розрахунку підшипників кочення

- •20.5. Підбір підшипників кочення за статичною вантажопідйомністю

- •Значення коефіцієнтів радіального та осьового статичного навантаження однорядних підшипників

- •20.6. Підбір підшипників кочення за динамічною вантажопідйомністю

- •20.7. Еквівалентне динамічне навантаження

- •Значення коефіцієнтів радіальної X та осьової y сил підшипників кочення

- •20.7. Ресурс підшипників кочення

- •Рекомендує мий ресурс підшипників кочення для деяких машин і обладнання

- •Коефіцієнт еквівалентного навантаження khe

- •20.8. Особливості розрахунків навантаження радіально-упорних підшипників

- •Контрольні запитання

- •21. 0Порні вузли валів редукторів

- •21.1. Схеми установки підшипників

- •21.2. Типові опорні вузли валів редукторів

- •2 Рис. 21.5. Опорні вузли вала черв’яка: а - за схемою “врозпір”; б – з фіксуючою опорою 1.3. Кріплення підшипників на валах

- •21.4. Кріплення підшипників у корпусі

- •Контрольні запитання

РОЗДІЛ V.

ВАЛИ, ПІДШИПНИКИ, МУФТИ

18. ВАЛИ ТА ОСІ

18.1. Загальні відомості. Конструкція та матеріали валів та осей

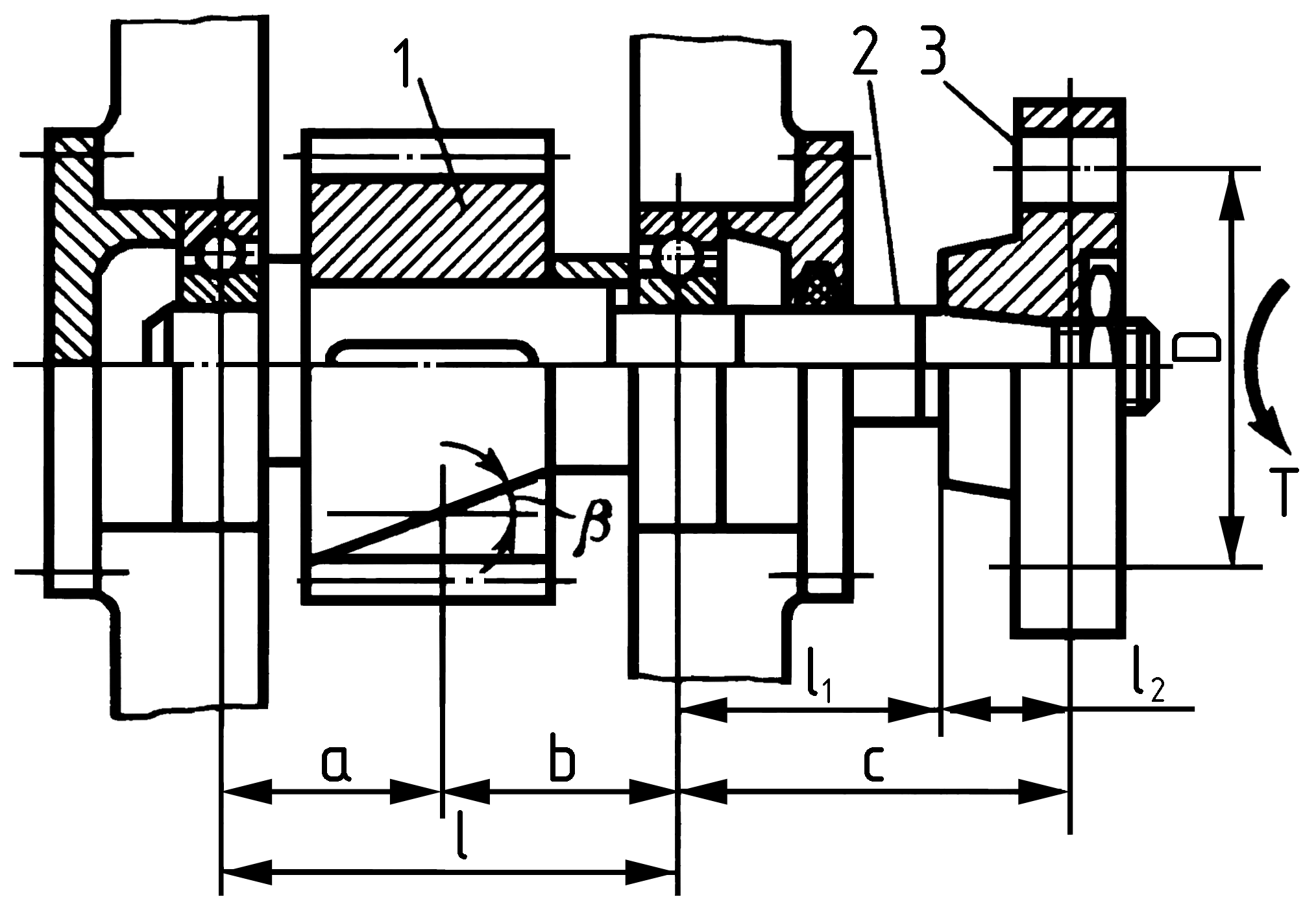

1

Рис.

18.1.

Вал з розміщеними на ньому деталями: 1

– шестерня; 2

- вал; 3

- півмуфта

Вали та осі за призначенням поділяються на вали передач, які несуть деталі передач - зубчасті колеса, шківи, зірочки, муфти; і на корінні вали машин, які несуть, крім деталей передач, робочі органи машин двигунів або знарядь - колеса або диски турбін, кривошипи, інструменти, затискні патрони та ін.

За формою геометричної осі розрізняють вали з прямою віссю, колінчасті та гнучкі. Колінчасті вали використовують для перетворення зворотно-поступального руху в обертаючий (або навпаки) у двигунах внутрішнього згоряння, поршневих насосах та ін.

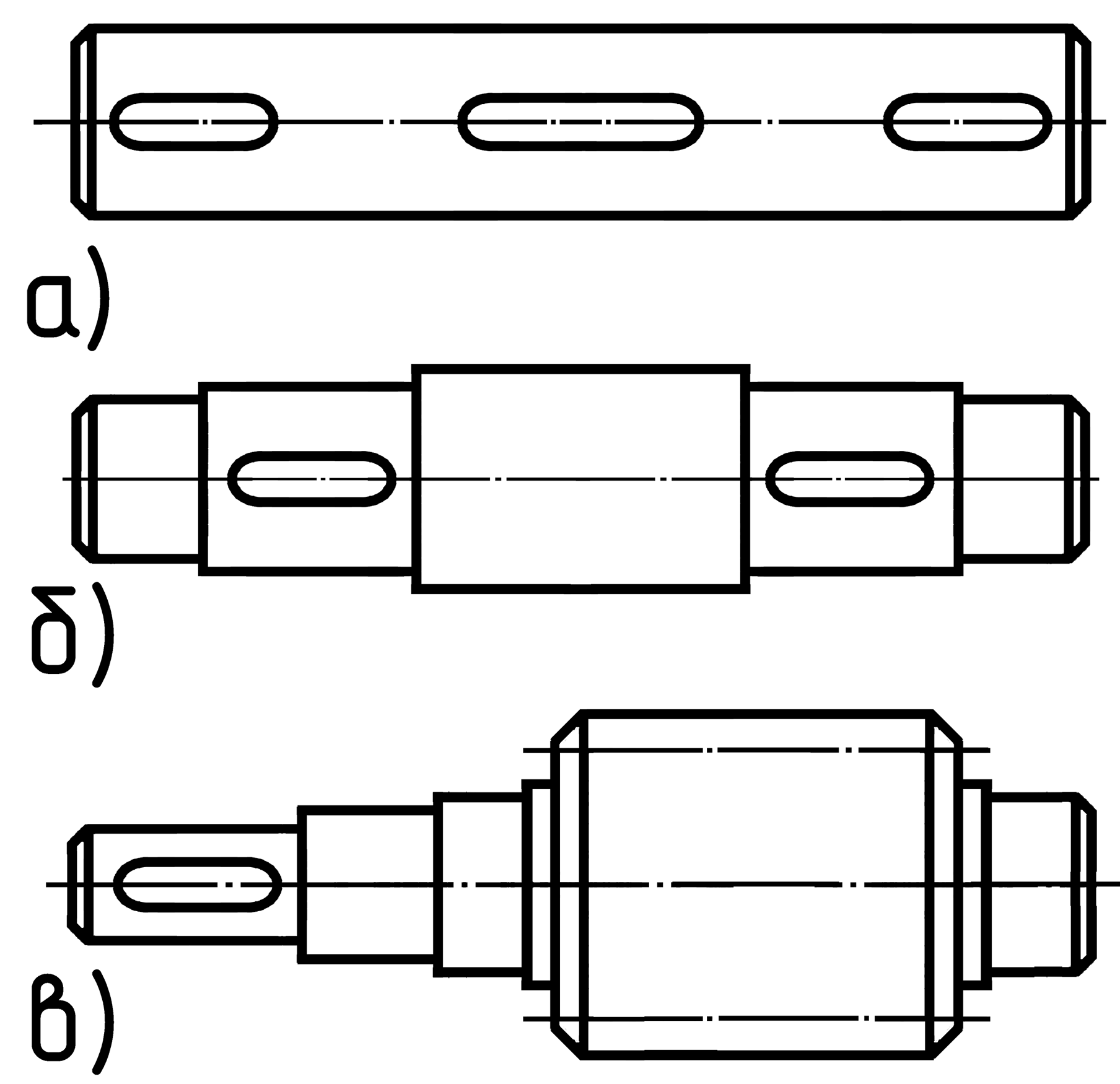

З

Рис.

18.2.

Типи

валів за конструкцією: а)

одноступінчасті (гладкі) вали з прямою

віссю; б

- багатоступінчасті (фасоні) вали з

прямою віссю; в

– вали із нарізаними зубчастими вінцями

або шліцами

За видом поперечного перерізу вали діляться на суцільні або порожнисті, останні мають меншу масу.

Опорні частини валів та осей називають цапфами. Кінцеві цапфи називають шипами, цапфи розміщені посередині, - шийками.

Посадочні поверхні валів і осей під маточини деталей та підшипники виконують циліндричними, а кінці валів циліндричними або конічними (рис. 18.3).

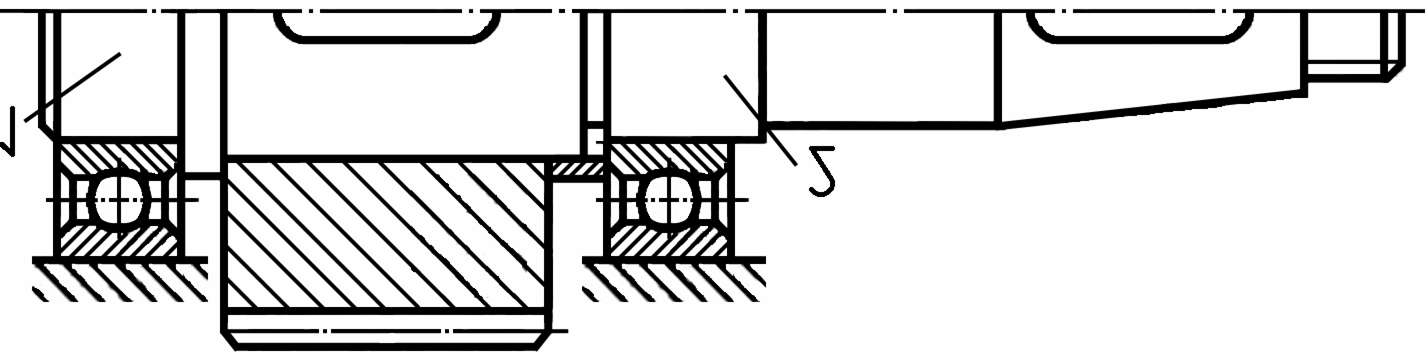

П

Рис.

18.3.

Кінцеві

цапфи: 1

– шип; 2

- шийка

ерехідні

ділянки валів між двома ступенями різних

діаметрів виконують: 1) з канавкою для

виходу шліфувального круга (рис. 14.4, а);

2) з перехідною поверхнею - галтеллю

постійного радіуса (б);

3) з перехідною поверхнею - галтеллю

спеціальної форми (в).

ерехідні

ділянки валів між двома ступенями різних

діаметрів виконують: 1) з канавкою для

виходу шліфувального круга (рис. 14.4, а);

2) з перехідною поверхнею - галтеллю

постійного радіуса (б);

3) з перехідною поверхнею - галтеллю

спеціальної форми (в).

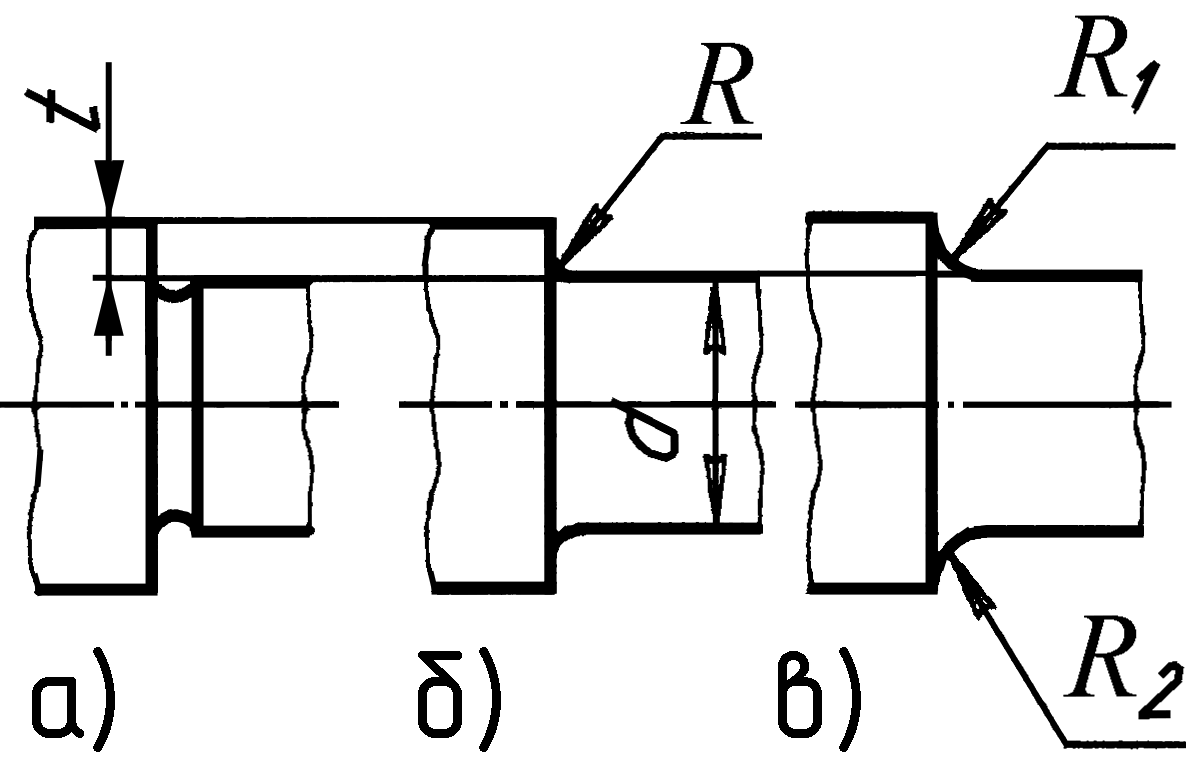

1

Рис.

18.4.

Перехідні ділянки валів: а

- з канавкою для виходу шліфувального

круга; б

- з перехідною поверхнею - галтеллю

постійного радіуса; в

– з галтеллю спеціальної форми

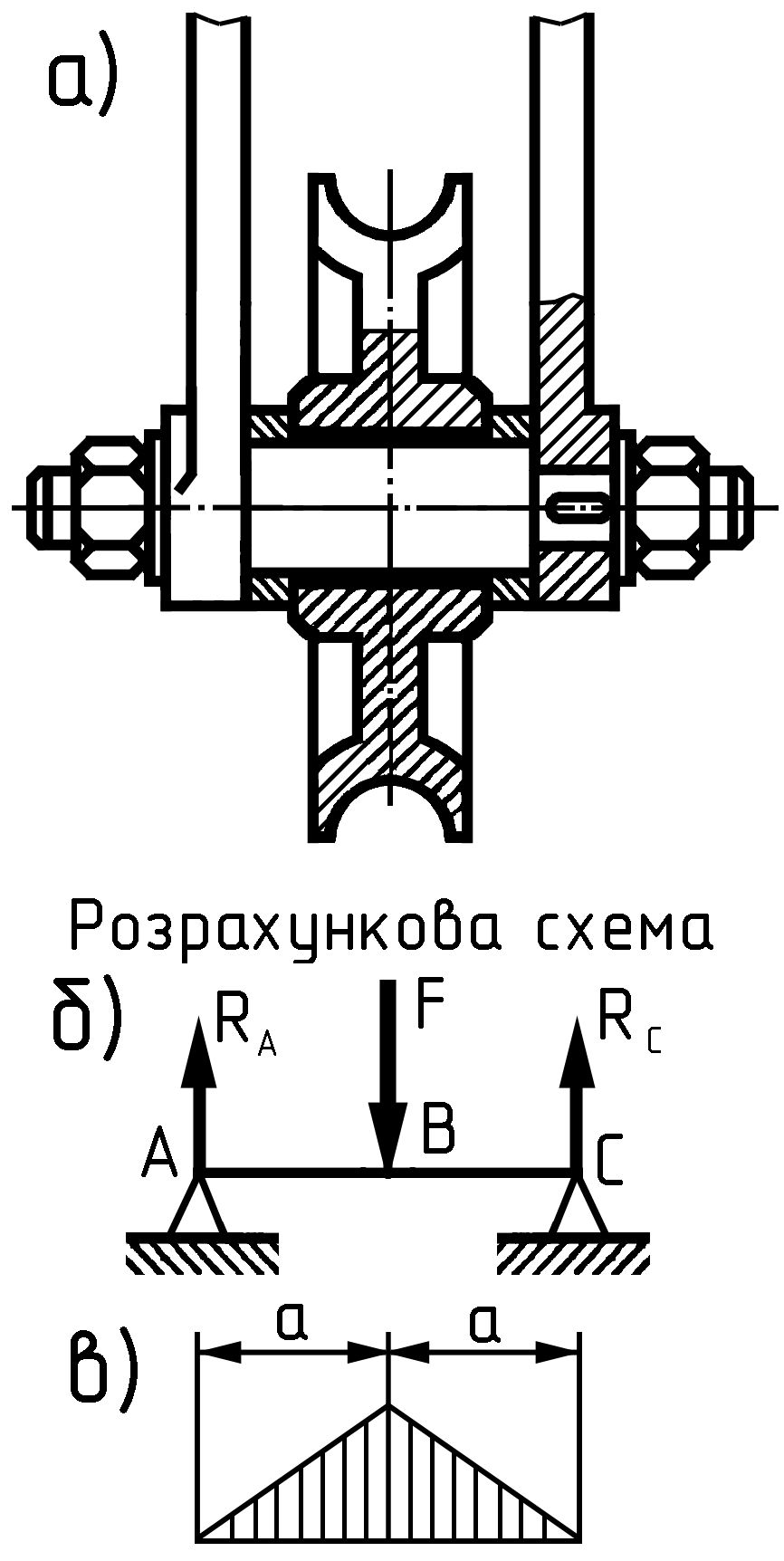

В машинах осі можуть бути нерухомими, на яких розміщені обертові деталі (наприклад, ось блоку – рис. 14.5), і рухомими, які обертаються разом із установленими на них деталями (наприклад, вагонна вісь – рис. 18.6).

Рухомі обертові осі за конструкцією аналогічні прямим одноступінчастим валам.

Рис.

18.6.

Вагона

вісь

Рис.

18.5.

Ось блоку

18.1.3. Матеріали валів та осей повинні мати високу міцність і модуль пружності, добре оброблятися.

Вали з прямою віссю виготовляють переважно із вуглецевих і легованих сталей: Ст5 - для валів без термообробки; сталь 45, 40Х - для валів з термообробкою; сталь 20, 20Х - для швидкохідних валів на підшипниках ковзання; цапфи валів цементуються для підвищення стійкості проти спрацювання.

Осі звичайно виготовляють із вуглецевої сталі звичайної якості.

Заготовками валів і осей є круглий прокат або спеціальні поковки.

18.2. Проектний розрахунок валів

Основними критеріями розрахунку роботоздатності валів є міцність і жорсткість. Розрахунок валів виконується в два етапи: проектний розрахунок і перевірний розрахунок.

Вихідними даними для проектного розрахунку є обертовий момент Т на валі. За результатами проектного розрахунку визначають конструктивні розміри та вибирають матеріал вала.

Порядок проектного розрахунку.

У результаті проектного розрахунку визначають розміри та матеріал вала.

1. Попередньо оцінюють середній діаметр вихідного кінця вала d із розрахунків тільки на крутіння при пониженій допустимій напрузі [τ] (МПа):

![]() мм, (18.1)

мм, (18.1)

де Т - обертаючий момент, що передається валом, Н·мм.

Звичайно приймають для трансмісійних валів [τ] = 20...30 МПа, для редукторних та інших аналогічних валів [τ] = 12...15 МПа.

Одержане значення діаметра d округлюють до найближчого більшого розміру із чисел ряду Rа40.

Попередньо діаметр вала, який проектується, можна оцінити, орієнтуючись на діаметр вала, з яким він з’єднується. Наприклад, якщо вихідний кінець ведучого вала з’єднується муфтою із валом електродвигуна діаметром dе.д., то можна прийняти;

d = (0,8...1,0)dе.д.. (18.2)

2. Розробляють конструкцію вала, враховуючі вимоги до зручності складання і фіксації деталей в осьовому напрямку, призначають інші стандартні посадочні діаметри вала.

3. Виконують перевірочний розрахунок вибраної конструкції вала і, якщо потрібно, вносять зміни.

18.3. Перевірний розрахунок валів на міцність

18.3.1. Загальні положення. При роботі вали сприймають циклічно змінну напругу. Тому основним критерієм роботоздатності валів є втомне руйнування, а розрахунковим критерієм є запас опору втомленості.

Основними вихідними даними для перевірних розрахунків є: моменти Т і М, які приводять до крутіння та згинання вала; навантаження і розміри основних деталей, розміщених на валі.

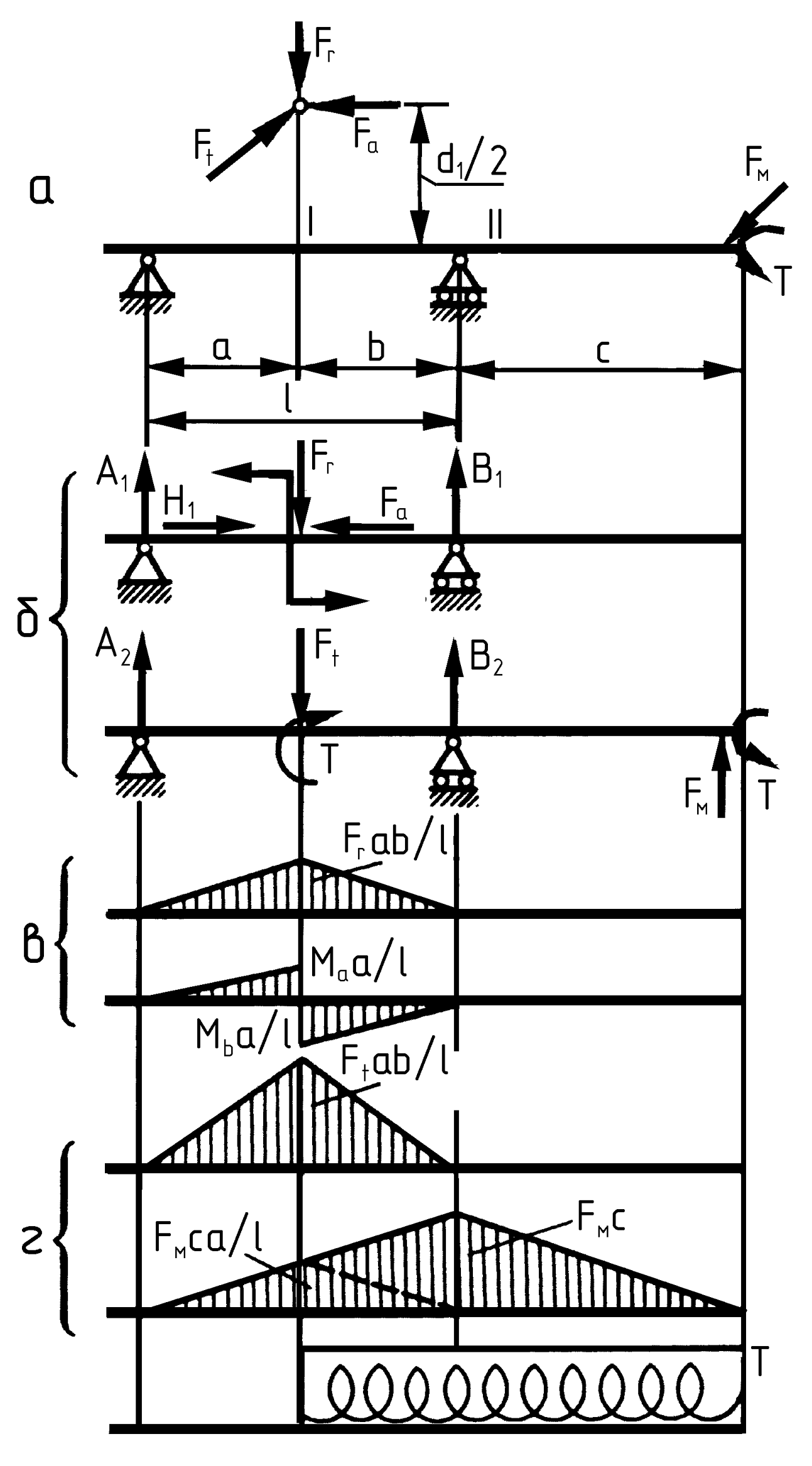

18.3.2. Вибір розрахункової схеми і визначення розрахункового навантаження базується на курсі опору матеріалів. При цьому дійсні умови роботи вала (див. рис. 18.1) замінюють однією із відомих розрахункових схем (рис. 18.7, а). Розрахункове навантаження розглядають як зосереджене, тому можна допустити, що вал навантажений коловою Ft, осьовою Fa, та радіальною Fr силами (див. рис. 18.7, а), діючими в полюсі зачеплення; і обертаючим моментом Т на півмуфті. Із-за неспіввісності валів, які з’єднуються муфтою, при цьому вал додатково навантажується силою Fм. Цю силу направляємо так, щоб вона збільшувала напругу і деформацію (найгірший випадок).

Для стандартних редукторів

загального призначення згідно ГОСТ

16162-78 для швидкохідного одноступінчатого

редуктора при обертовому моменті Т1

25 Нм

консольне навантаження

![]() (Н); при Т1

25 до Т1

250 Нм

-

(Н); при Т1

25 до Т1

250 Нм

-

![]() (Н). Для тихохідного вала при Т2

250 Нм

консольне навантаження

(Н). Для тихохідного вала при Т2

250 Нм

консольне навантаження

![]() (Н).

(Н).

З водимо

сили Ft,

Fa,

Fr

до осі вала (на рис. 14.7, б

їх показано окремо для вертикальної

та горизонтальної площини); при цьому

виникають пари сил

водимо

сили Ft,

Fa,

Fr

до осі вала (на рис. 14.7, б

їх показано окремо для вертикальної

та горизонтальної площини); при цьому

виникають пари сил

![]() та

та

![]() (d1

- ділильний діаметр шестерні).

(d1

- ділильний діаметр шестерні).

В

Рис.

18.7.

Розрахункова схема для вала

За епюрами можна визначити сумарний згинальний момент М для будь-якого перерізу вала:

![]() (18.3)

(18.3)

де Мв і Мг - відповідно згинальні моменти у вертикальній та горизонтальній площинах.

18.3.3. Розрахунок валів на міцність від втомленості. Основним видом руйнування валів є руйнування від втомленості матеріалу. Тому основним розрахунковим критерієм валів є опір втомленості.

Розрахунок ведуть умовно за номінальним навантаженням, а цикли зміни навантаження приймають симетричними для напруги згинання і віднульовими для напруги крутіння. Враховуючи характер епюр згинальних і обертальних моментів, ступінчасту форму вала та місця концентрації напруги, намічають небезпечні перерізи вала. Для небезпечних перерізів вала визначають запаси опору втомленості s, які порівнюють із допустимими значеннями [s].

При спільній дії напруги крутіння і згинання запас опору втомленості

![]() (18.4)

(18.4)

де sσ - запас опору втомленості тільки на згинання:

(18.5)

(18.5)

sτ - запас опору втомленості тільки по крутінню:

(18.6)

(18.6)

У цих формулах σ-1 і τ-1 - границі витривалості матеріалу при згинанні і крутінні із знакозмінним симетричним циклом,

σ-1 ≈ (0,4...0,5)σв (σв - границя міцності матеріалу); τ-1 ≈

(0,2...0,3)σв; τв ≈ (0,55...0,65)σв; (18.7)

σа і τа - амплітуди змінних складових циклів напруги, а σт і τт - постійні складові. Відповідно до прийнятої умови навантаження:

![]() (18.8)

(18.8)

![]()

ψσ і ψτ - коефіцієнти, які коректують вплив постійної складової циклу навантаження на опір втомленості; ψσ і ψτ відповідно дорівнюють: 0,05 і 0 - вуглецеві м’які сталі; 0,1 і 0,05 - середньовуглецеві сталі; 0,15 і 0,1 - леговані сталі.

Кd і КF - масштабний фактор і фактор шорсткості. Значення цих коефіцієнтів орієнтовно можна призначати із таблиць 18.1-18.2, а також із рис. 15.5 і 15.6 [9]; із таблиць16.6 і 16.7 [9];

Таблиця 18.1.