- •18.2. Проектний розрахунок валів

- •Порядок проектного розрахунку.

- •18.3. Перевірний розрахунок валів на міцність

- •Значення коефіцієнта Кd і Кd

- •Значення коефіцієнта впливу шорсткості поверхні кf

- •Числові значення ефективних коефіцієнтів концентрації напруги згинання к і крутінні к

- •18.4. Розрахунок валів на жорсткість

- •Формули для визначення прогинів y і кутів нахилу поперечного перерізу θ валів постійного перерізу

- •18.5. Розрахунок валів на коливання

- •18.6. Розрахунок осей. Проектний розрахунок

- •Контрольні запитання

- •19. Підшипники ковзання

- •19.1. Призначення і класифікація підшипників

- •19.3. Конструкція та матеріали підшипників ковзання

- •19.5. Практичний розрахунок підшипників ковзання

- •Допустимі значення [p], [pv] та [V]

- •Динамічна в’язкість μ·106 (н·с/мм2) деяких мастил при різних температурах tºC

- •20. Підшипники кочення

- •20.1. Загальні відомості

- •20.2. Класифікація, матеріали деталей підшипників, їх точність

- •20.4. Основні критерії роботоздатності та розрахунку підшипників кочення

- •20.5. Підбір підшипників кочення за статичною вантажопідйомністю

- •Значення коефіцієнтів радіального та осьового статичного навантаження однорядних підшипників

- •20.6. Підбір підшипників кочення за динамічною вантажопідйомністю

- •20.7. Еквівалентне динамічне навантаження

- •Значення коефіцієнтів радіальної X та осьової y сил підшипників кочення

- •20.7. Ресурс підшипників кочення

- •Рекомендує мий ресурс підшипників кочення для деяких машин і обладнання

- •Коефіцієнт еквівалентного навантаження khe

- •20.8. Особливості розрахунків навантаження радіально-упорних підшипників

- •Контрольні запитання

- •21. 0Порні вузли валів редукторів

- •21.1. Схеми установки підшипників

- •21.2. Типові опорні вузли валів редукторів

- •2 Рис. 21.5. Опорні вузли вала черв’яка: а - за схемою “врозпір”; б – з фіксуючою опорою 1.3. Кріплення підшипників на валах

- •21.4. Кріплення підшипників у корпусі

- •Контрольні запитання

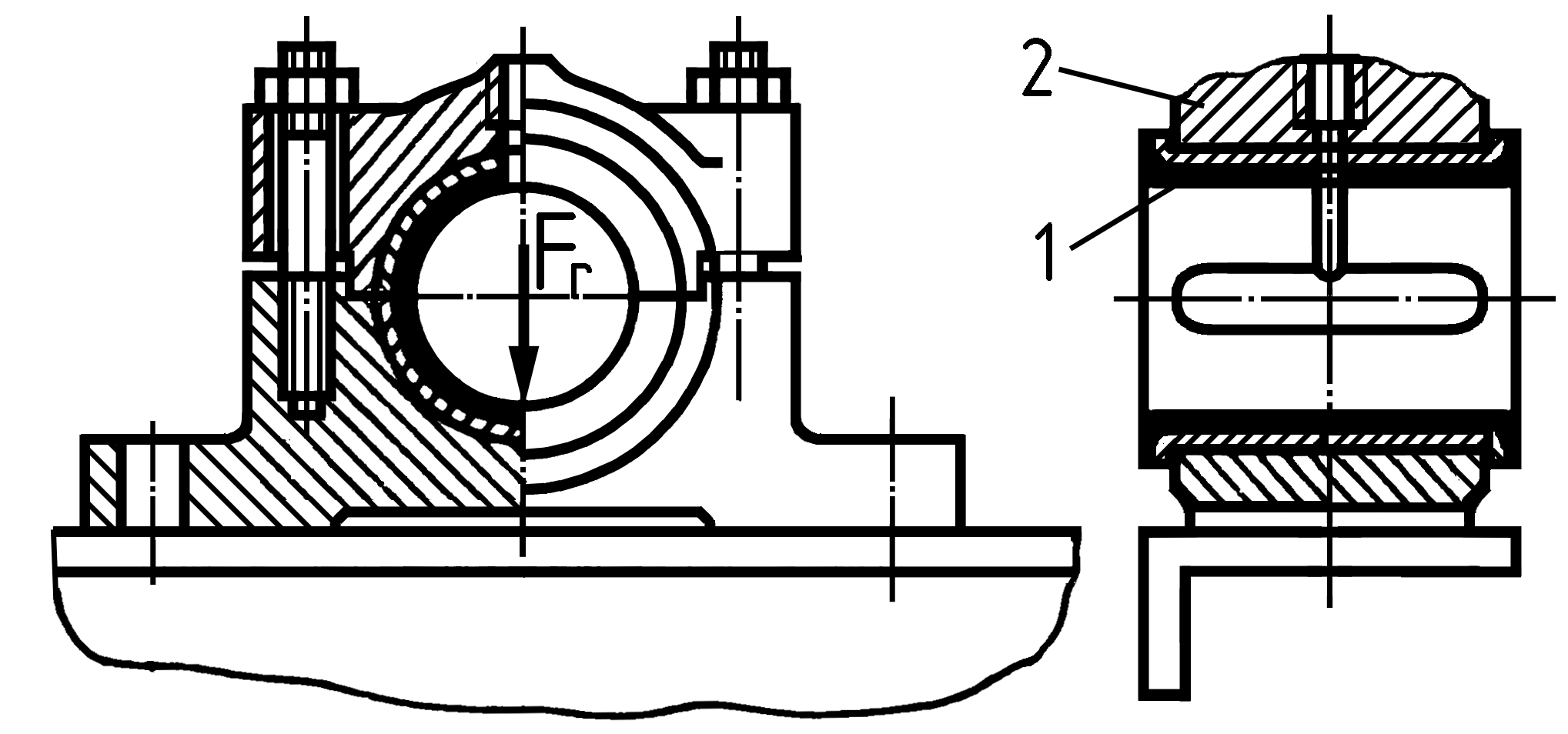

19.3. Конструкція та матеріали підшипників ковзання

1

Рис.

19.2.

Підшипника ковзання у спеціальному

корпусі

Корпус і вкладиш підшипників

можуть бути рознімними

за ГОСТ 11607-82 (див. рис. 19.2) або нерознімними

за ГОСТ 11521-82 (див. рис. 19.3, рис. 19.4).

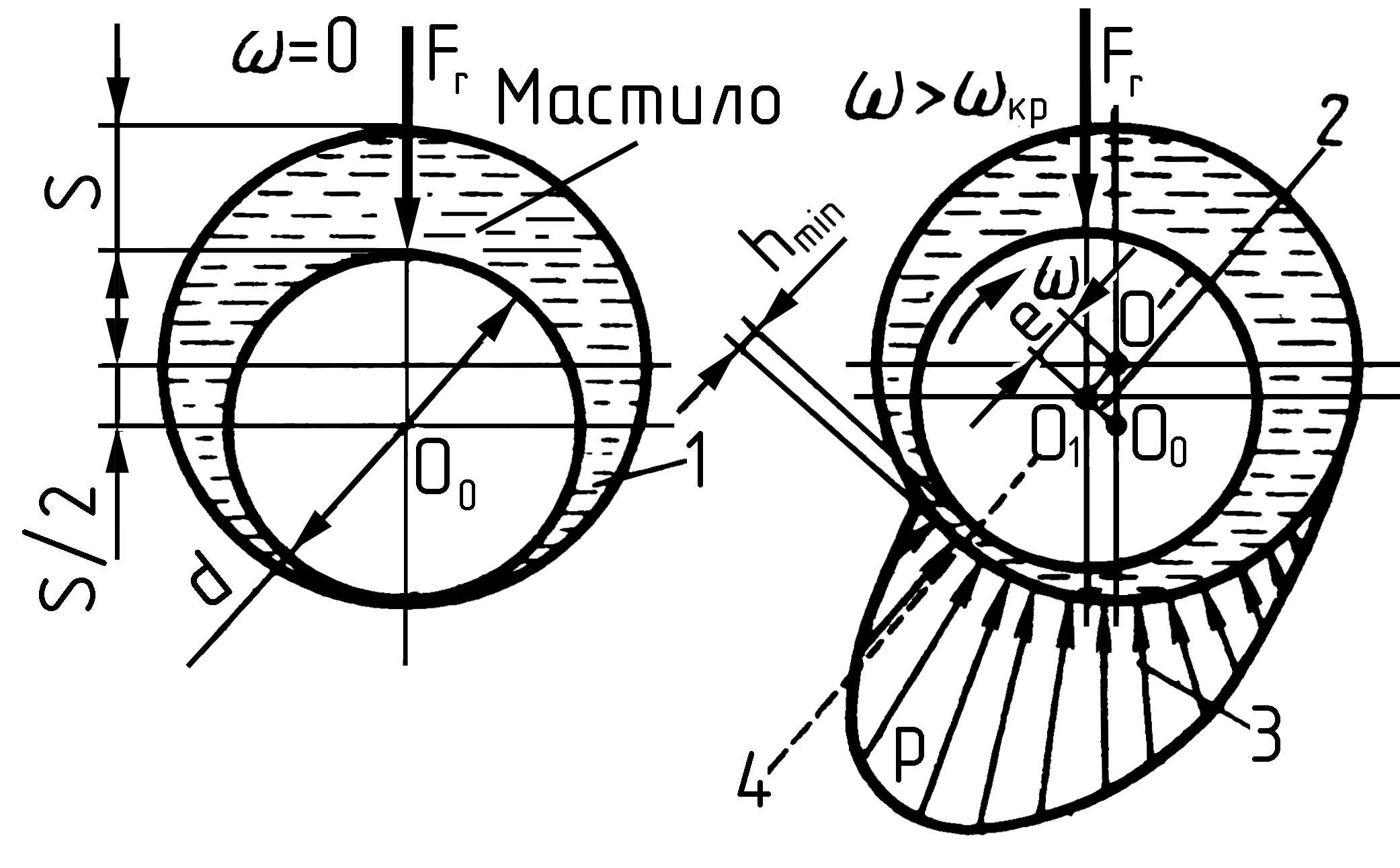

Рознімання вкладиша 1

рекомендується робити перпендикулярно

лінії навантаження Fr,

при цьому не порушується безперервність

мастильного шару (рис. 19.5). Роз’їм

полегшує монтаж підшипника, дає можливість

р егулювання

зазорів у підшипнику або виконувати

його ремонт шляхом повторного розточування

вкладиша при його спрацюванні.

егулювання

зазорів у підшипнику або виконувати

його ремонт шляхом повторного розточування

вкладиша при його спрацюванні.

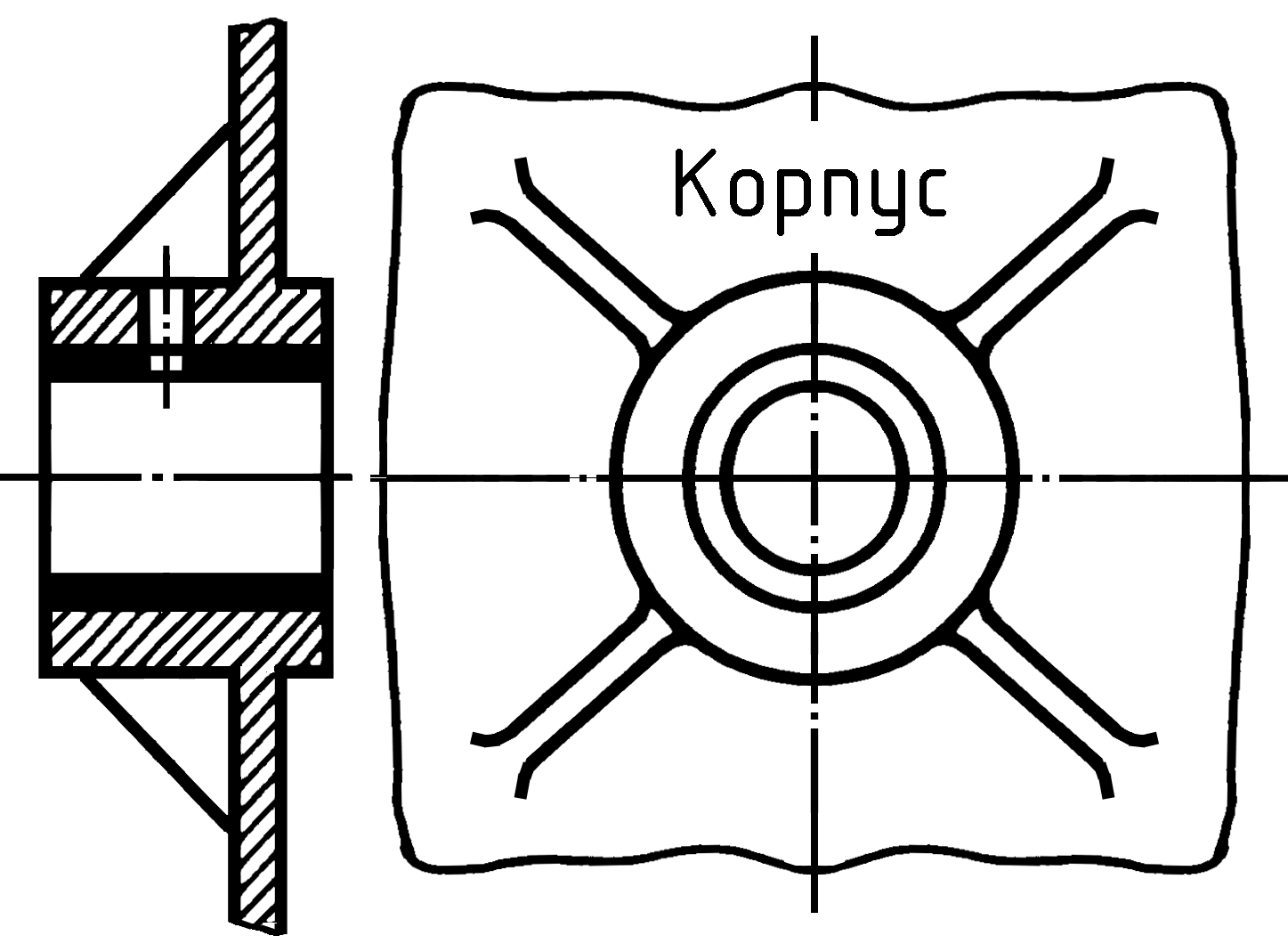

В

Рис.

19.3.

Підшипника ковзання у корпусі машини

Рис.

19.4.

Підшипника ковзання з нерознімним

корпусом

Використовуються також самоустановні підшипники, сферична поверхня яких дозволяє їм обертатися в напрямку осі вала, компенсуючи неточність монтажу (див. рис. 19.1, г).

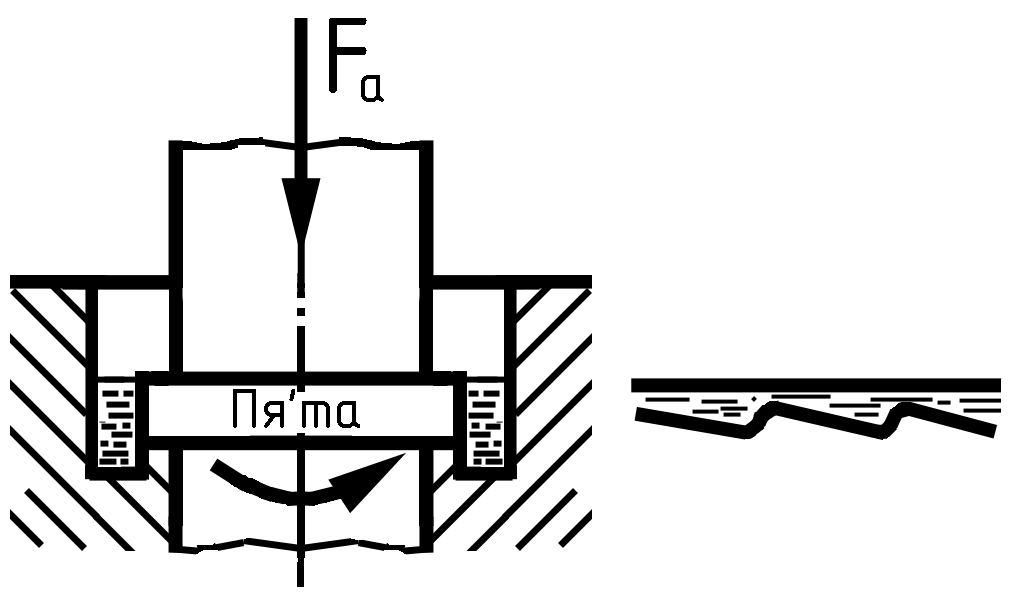

Для створення режиму рідинного тертя в підп’ятниках упорних підшипників, які сприймають осьове навантаження, виконують клинові мастильні канавки у формі сегмента (рис. 19.6) або виготовляють підп’ятник із хитними сегментами.

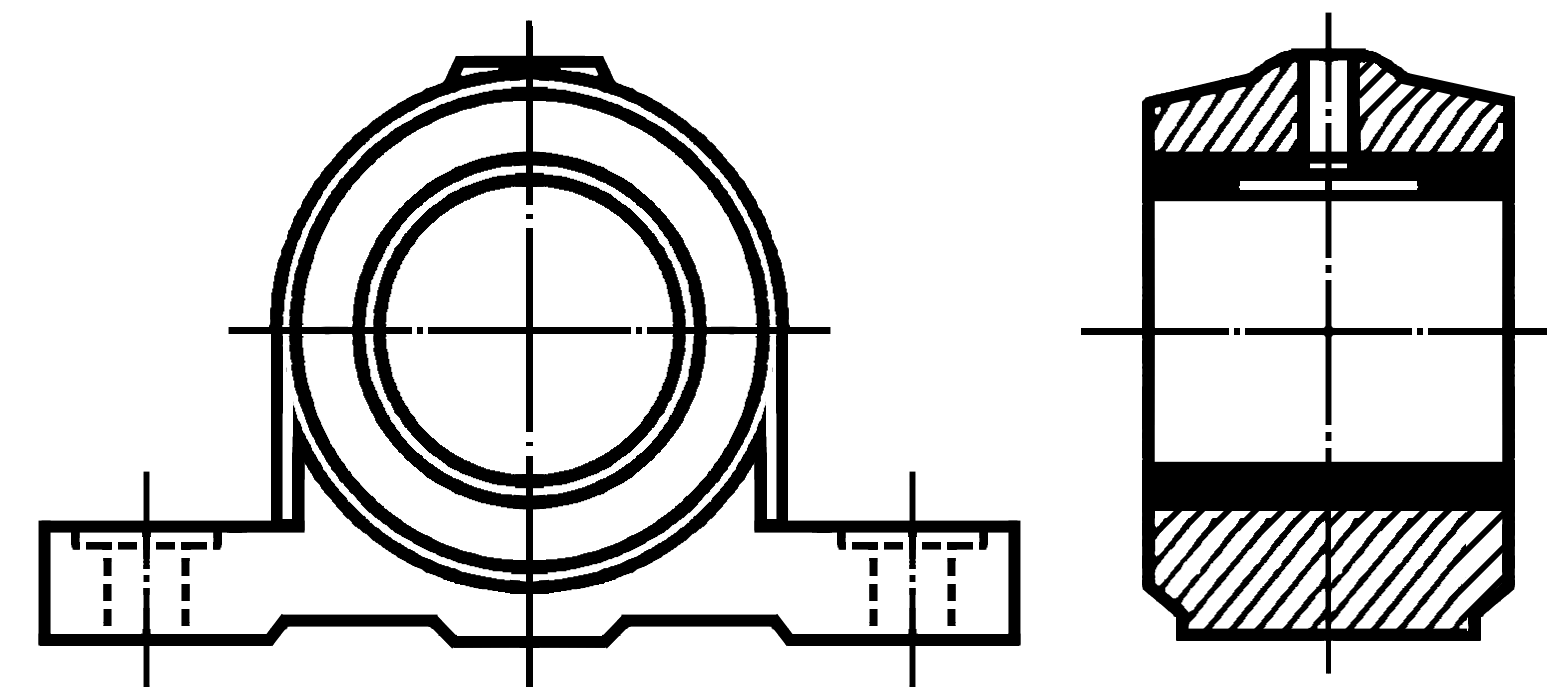

В

Рис.

19.5.

Рознімання вкладиша підшипника

перпендикулярне лінії навантаження

Fr

Р ознімний

вкладиш виготовляється із двох частин

із стиком в площині рознімання. Їх

виконують без буртиків, з одним або

двома буртиками. Товщина стінки вкладиша

ознімний

вкладиш виготовляється із двох частин

із стиком в площині рознімання. Їх

виконують без буртиків, з одним або

двома буртиками. Товщина стінки вкладиша

δ = (0,08...0,10)d+2,5, мм,

Рис.

19.6.

Клинові мастильні канавки у формі

сегментів в підп’ятниках упорних

підшипників

Литий вкладиш має товщину

δ1 = (0,035…0,05)d+2,5, мм;

товщина заливання

δ1=0,01d.

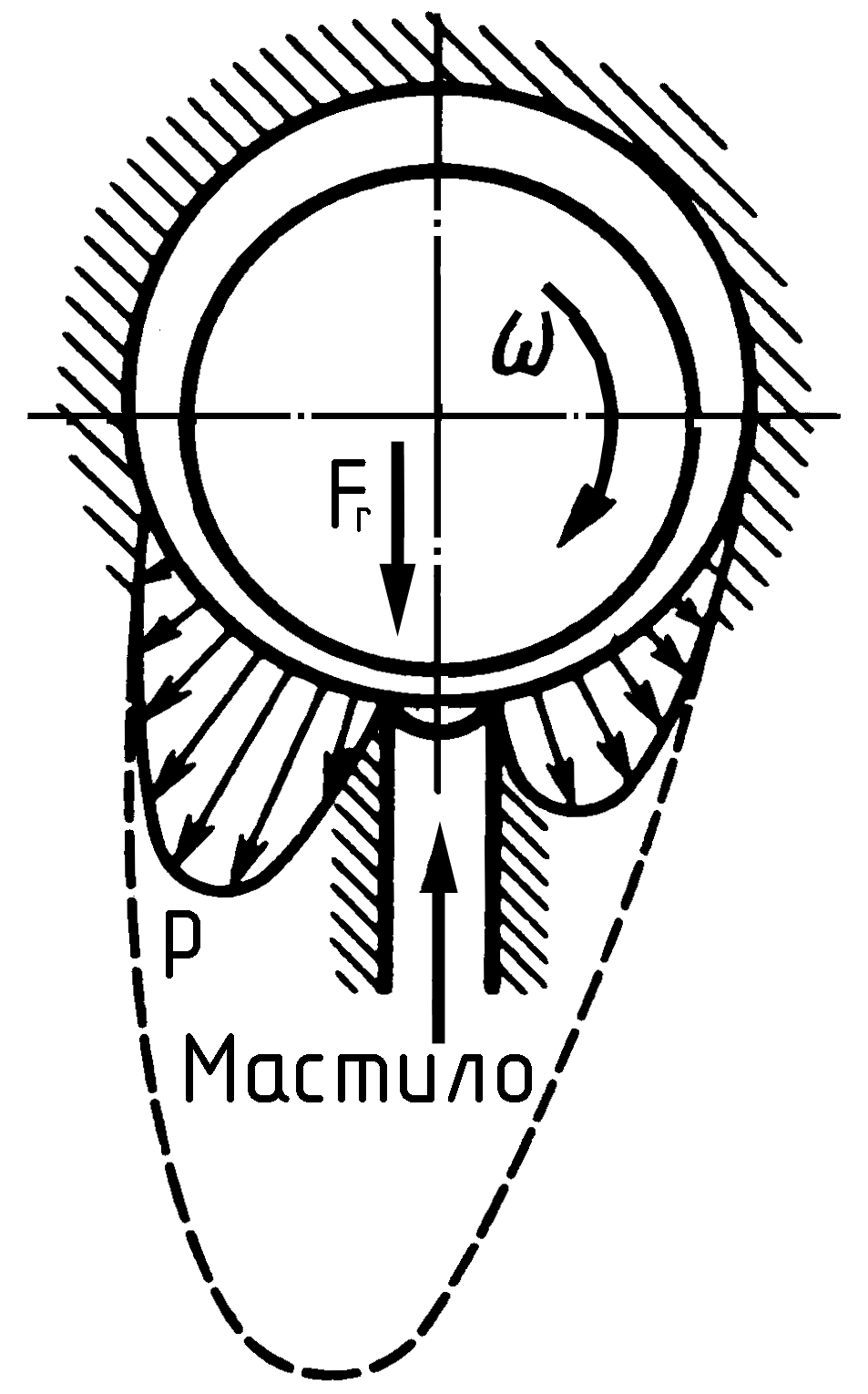

19.3.2. Змащення підшипників ковзання. Мастило підводиться до підшипника ковзання у тому місці, де відсутній гідродинамічний тиск р, частіше за все зверху (див. рис. 19.2). По довжині цапфи мастило поширюється за допомогою мастильних канавок, які з’єднуються із підвідним каналом. Мастило подають до підшипника самопливом за допомогою спеціальних пристроїв (гнітові й крапельні маслянки, мастильні кільця та ін.) або під тиском за допомогою насосів (плунжерних, шестеренчастих та ін.).

Д ля

тихохідних важких валів, для яких

вимагається малий опір обертанню, а

режим гідродинамічного тертя забезпечити

неможливо, використовують гідростатичні

підшипники (рис. 19.7).

У них несучий мастильний шар створюють

шляхом підведення мастила під цапфу

від насоса. Гідростатичні підшипники

використовують також для підвищення

точності центрування валів у прецизійних

машинах, для зменшення спрацювання

важконавантажених підшипників в період

розганяння і т.п.

ля

тихохідних важких валів, для яких

вимагається малий опір обертанню, а

режим гідродинамічного тертя забезпечити

неможливо, використовують гідростатичні

підшипники (рис. 19.7).

У них несучий мастильний шар створюють

шляхом підведення мастила під цапфу

від насоса. Гідростатичні підшипники

використовують також для підвищення

точності центрування валів у прецизійних

машинах, для зменшення спрацювання

важконавантажених підшипників в період

розганяння і т.п.

Д

Рис.

19.7. Схема

роботи

гідростатичного

підшипника

Використовують також пластичні мастила, які герметизують підшипники, допускають підвищений тиск: солідоли, консталіни. Пластичні мастильні матеріали використовуються в широкому діапазоні температур і режимів експлуатації.

Тверді мастильні матеріали (дисульфід молібдену, графіт, слюда тощо) використовують в підшипниках, які працюють при високих і низьких температурах, в агресивному середовищі, при глибокому вакуумі, коли за умов роботи неможливо використовувати рідкі та пластичні мастила.

Газоподібні мастильні матеріали (повітря, газ тощо) використовують в підшипниках швидкохідних і малонавантажених валів (шпинделі шліфувальних верстатів, центрифуги тощо). Переваги повітряного змащення – малі втрати потужності на тертя в підшипниках і тепловиділення.

19.3.3. Матеріал вкладишів підшипників повинен мати: низький коефіцієнт тертя і високий опір заїданню; достатню стійкість проти спрацювання поряд із здатністю до припрацювання; високі механічні характеристики, особливо опір до крихкого руйнування. При виборі матеріалу вкладиша ураховують, що в процесі експлуатації підшипників ковзання повинен спрацьовуватися матеріал вкладиша, а не цапфа вала, так як вартість вала значно більша вартості вкладиша. Довговічність вкладиша значно зростає при збільшенні твердості поверхні цапфи вала, тому цапфу обробляють до високої твердості поверхні цапфи вала, тому цапфу обробляють до високої твердості.

Для виготовлення вкладишів використовують такі матеріали.

Бронзи олов’яні Бр010Ф1, Бр06Ц6С3 та ін. мають найкращі антифрикційні властивості. Безолов’яні свинцеві БрС30, алюмінієво-залізні БрА9Ж3, БрА9ЖЗА та ін. мають низький коефіцієнт тертя, високі механічні характеристики, але погано припрацьовуються, сприяють окисленню мастила, приводять до підвищеного спрацювання цапф. Широко використовуються в крупносерійному та масовому виробництві.

Латуні ЛКС80-3-3, ЛМцЖ52-4-1 та ін. ефективні при порівняно високому навантаженні, але низьких колових швидкостях.

Бабіт на олов’янистий (Б6, Б16, Б83, Б89 ), свинцевій та інших основах є найкращим матеріалом для вкладишів. Бабіт добре припрацьовується, не окислює мастило, мало спрацьовує вал, стійкий проти заїдання, але він має низьку температуру плавлення (110°С), крихкий, дорогий. Бабітом заливають тільки робочу поверхню вкладишів. Його використовують для відповідальних підшипників при середніх і важких режимах роботи.

Антифрикційні чавуни АЧК-1, АЧВ-2 та ін. мають достатньо високі антифрикційні властивості, але припрацьовуються гірше, ніж бронзи і латуні; використовуються в тихохідних і помірно навантажених підшипниках.

Неметалеві матеріали: пластмаси антегмігт, АТМ–2, фторопласт, текстоліт, капрон, нейлон, гума, тверді дерева мають низький коефіцієнт тертя, високу стійкість проти спрацювання (в 5…6 разів вищу, ніж бронзи). Неметалеві матеріали використовують у підшипниках спіральних класифікаторів гірничорудної промисловості, у насосах у хімічному машинобудуванні, у гідротурбінах.

Металевокерамічні вкладиші мають пористу структуру (до 20 ... 30% об’єму), яка заповнена мастилом, тому підшипник працює тривалий час без змащення. Використовуються в тихохідних механізмах у важкодоступних для підводу мастила місцях.

19.4. Критерії роботоздатності та режим тертя підшипників ковзання

19.4.1. Критерії роботоздатності підшипників ковзання. Робота підшипників ковзання супроводжується головним чином спрацюванням, яке виникає із-за недостатньої несучої здатності мастильного шару при усталеному режимі роботи, при змішаному терті під час пусків і зупинок, а також при попаданні у мастильні матеріали абразивних частинок. Тому розрахунковими критеріями підшипників ковзання є стійкість проти спрацювання - опір абразивному спрацюванню і схоплюванню; а також опір втомленості при змінному навантаженні.

Схоплювання виникає внаслідок місцевої втрати мастильною плівкою захисної здатності із-за підвищення температури і тиску. Із підвищенням температури знижується в’язкість мастила, збільшується імовірність заїдання цапфи, стає можливим руйнування мастильної плівки в робочій зоні підшипника. В результаті виникає тертя без мастила, що призводить до подальшого підвищення температури і можливості виплавляння підшипника.

Втомне руйнування фрикційного шару вкладишів підшипників спостерігається при пульсаціях навантаження: у поршневих машинах, машинах вібраційної та ударної дії.

19.4.2. Режими тертя підшипників ковзання: рідинний та напіврідинний.

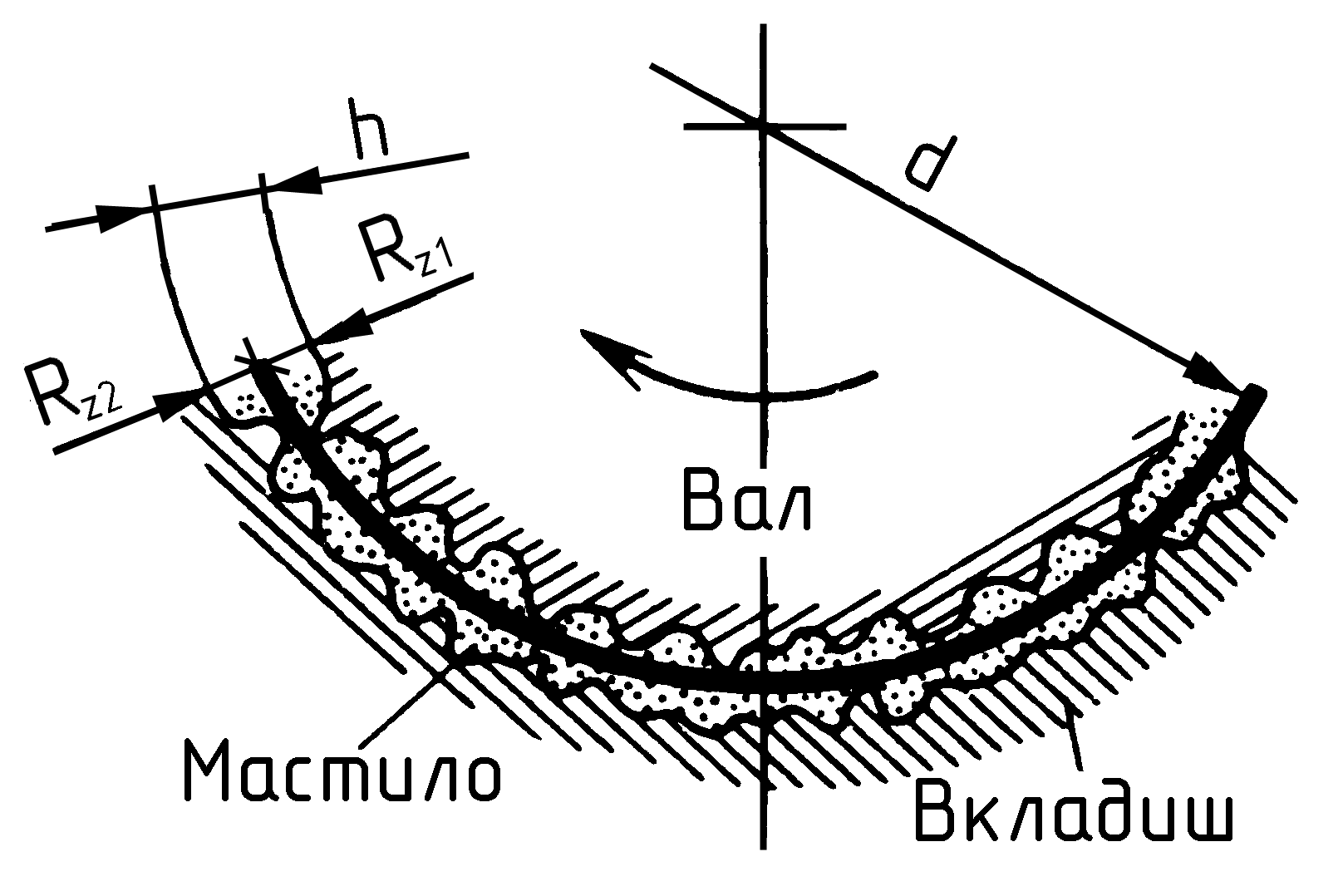

При рідинному терті робочі поверхні вала і вкладиша розділені шаром мастила, товщина h якого більша, ніж сума висот нерівностей цапфи Rz1 та вкладиша Rz2 (рис. 19.8):

![]() .

(19.1)

.

(19.1)

При виконанні умови (19.1) зовнішнє навантаження сприймається шаром мастила, безпосередній контакт, а значить і спрацювання робочих поверхонь цапфи та вкладиша відсутні. Опір руху у цьому випадку визначається внутрішнім тертям у мастилі.

Рис.

19.8.

Схема рідинного тертя підшипника

ковзання

Рис.

19.9.

Схема створення клинового зазору при

рідинному терті підшипника ковзання

При напіврідинному терті умова (19.1) не виконується, у підшипнику спостерігається змішане тертя - одночасно рідинне і граничне. Граничним називають тертя, при якому поверхні тертя покрито тонкою плівкою мастила. Здатність мастила до створення граничних плівок називають маслянистістю. Граничні плівки стійкі, але в місцях зосередженого навантаження вони руйнуються, що приводить до металевого контакту вала і вкладиша, до схоплювання і відриву частинок матеріалу. Таким чином, напіврідинне тертя супроводжується спрацюванням поверхонь тертя навіть при відсутності абразивних частинок.

Для створення режиму рідинного тертя необхідне виконання таких умов: 1) між поверхнями ковзаня повинен бути зазор клинової форми; 2) зазор необхідно заповнити мастилом відповідної в’язкості; 3) швидкість відносного руху поверхонь тертя повинна бути достатньою для створення тиску, здатного врівноважити зовнішнє навантаження.