- •22. Муфти приводів

- •22.1. Загальні відомості, класифікація

- •22.2. Муфти некеровані. Жорсткі муфти

- •22.3. Муфти компенсуючі жорсткі

- •22.4. Муфти компенсуючі пружні

- •22.5. Муфти керовані (зчіпні)

- •2 Рис. 22.17. Конусна фрикційна муфта 2.6. Муфти автоматичні (самокеровані)

- •Розділ VI. Корпусні деталі, ущільнення, пружні елементи

- •23. Корпусні деталі

- •23.1. Корпус редуктора литий

- •Діаметри болтів dк кришок підшипникових вузлів

- •23.2. Корпус редуктора сучасного типу

- •Конструктивні розміри окремих елементів корпусу, мм

- •23.3. Зварний корпус редуктора

- •Контрольні запитання

- •24. Плити та рами

- •24.1. Загальна характеристика

- •24.2. Плити

- •24.3. Рами

- •Діаметр фундаментних болтів dф і їх кількість пф

- •Розміри спеціальних косих шайб, мм

- •Параметри швелерів з нахилом за гост 8240-72, мм

- •25. Ущільнення рухомих з’єднань

- •25.1. Призначення, класифікація

- •25.2. Контактні ущільнення

- •2 1.3. Безконтактні ущільнення

- •25.4. Торцеві ущільнення

- •25.5. Ущільнення поступально-зворотних з’єднань

- •26.Ущільнення нерухомих з’єднань

- •26.1. Листові прокладки

- •26.2. Ущільнення жорстких стиків

- •26.3. Ущільнення різьбових з’єднань

- •Контрольні запитання

- •27. Пружні елементи машин

- •27.1. Призначення та конструкція

- •Величина індексу податливості пружини с

- •27.3. Розрахунок стержневих пружин

- •27.4. Розрахунок плоских пружин

- •27.4. Листові ресори

- •Значення коефіцієнтів довговічності кl пружин

- •27.6. Гумометалеві пружні елементи машин

- •Контрольні запитання

- •Розділ VII. Теорія і практика проектування та конструювання машин

- •28.5. Утворення похідних машин методом інверсії

- •28.7. Вибір конструкції машини

- •28.8. Компонування машин

- •28.9. Етапи створення технічних об'єктів

- •Контрольні запитання

25. Ущільнення рухомих з’єднань

25.1. Призначення, класифікація

Ущільнення призначено для герметизації вхідних і вихідних валів машин. Вони попереджують витікання мастила із корпусів машин і захищають внутрішні порожнини корпусу від зовнішнього впливу: проникнення пилу, вологи і т.п. із зовнішнього середовища. Це особливо важливо для машин, які працюють на відкритому повітрі, в агресивному середовищі.

Другим важливим призначенням ущільнень є герметизація порожнин машин із хімічно активними речовинами (хімічне машинобудування), харчовими продуктами (харчове машинобудування), порожнин з газами і рідиною під високим тиском або під вакуумом.

У роторних машинах (парових і газових турбінах, відцентрових і аксіальних компресорах), редукторах приводів, передачах машин, металорізальних верстатах необхідно ущільнювати ротори і вали при їх обертанні; в поршневих машинах - необхідне ущільнення деталей із зворотно-поступальним рухом (поршнів, плунжерів, скалок).

Системи ущільнень поділяються на два класи: контактні і безконтактні.

У першому випадку ущільнення деталей машин досягається при безпосередньому стиканні рухомих і нерухомих частин ущільнення. До їх числа відносять: сальники, манжети, розрізні пружні кільця, торцеві ущільнення й ін.

У безконтактних ущільненнях контакт між рухомими і нерухомими частинами відсутній. Ефект ущільнення досягається за допомогою відцентрових сил, гідродинамічних явищ і т.п. До цих ущільнень відносять: лабіринтове ущільнення, відгоні різьби, відбивні диски, уловлювачі різних типів.

Контактні ущільнення забезпечують високу герметичність з’єднання. Їх недоліки: обмежена допустима швидкість відносного руху, спрацьованість, втрата робочих властивостей у зв’язку із спрацюванням. Ці недоліки частково усувають регулюванням сили притиску контактуючих поверхонь, раціональним вибором матеріалу поверхонь тертя, компенсацією спрацювання за допомогою пружних пристроїв.

Безконтактні ущільнення не мають обмежень за швидкістю відносного руху. Їх строк служби необмежений, але здатність до герметизації значно нижча, порівняно з контактними ущільненнями, і часто досягається за допомогою додаткових пристроїв.

25.2. Контактні ущільнення

25.2.1. Сальники являють собою кільцеву порожнину навколо вала, яка набита ущільнюючим матеріалом. Для набивки використовують бавовняні тканини, шнури, виварені в мастилі, фетр, азбест і подібні матеріали з добавкою металевих порошків (свинцю, бабіту), графіту, дисульфіду молібдену та інших самозмащувальних речовин.

Набивка працює безпосередньо по поверхні вала або по поверхні проміжної втулки, яка повинна мати твердість не нижче HRC 45 і шорсткість не більше Ra = 0,32…0,65 мкм.

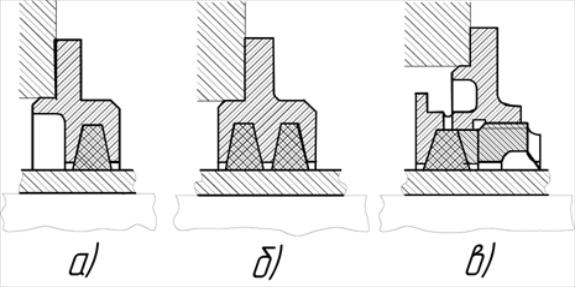

Н

Рис.

25.1.

Конструкція сальникового ущільнення:

а

– з конічною канавкою; б

– подвійне сальникове ущільнення; в

- сальникове ущільнення з затяжкою

спеціальною гайкою а

рис. 25.1, а

показано найпростішу конструкцію

сальникового ущільнення з

конічною канавкою із

стандартним кутом профілю 15±1°.

Циліндричне фетрове кільце, яке

встановлюється в конічну канавку, під

дією сил пружності стискується до

центра і щільно обхвачує вал.

а

рис. 25.1, а

показано найпростішу конструкцію

сальникового ущільнення з

конічною канавкою із

стандартним кутом профілю 15±1°.

Циліндричне фетрове кільце, яке

встановлюється в конічну канавку, під

дією сил пружності стискується до

центра і щільно обхвачує вал.

Для підвищення надійності ущільнення використовують подвійні сальники, які розміщують послідовно один за одним (б).

Компенсація спрацювання набивки в процесі експлуатації здійснюється за допомогою затяжки спеціальною гайкою (в). Періодична підтяжка потребує постійної уваги обслуговуючого персоналу, можлива перетяжка сальника. Тому використовують конструкції з автоматичною затяжкою за допомогою пружини.

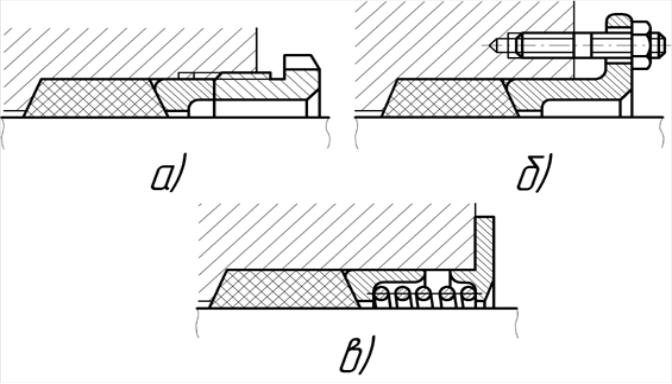

Д

Рис.

25.2.

Конструкція сальникового ущільнення

для

високого тиску із затяжкою: а

- внутрішньою гайкою; б

–

грундбуксою; в

- пружиною

ля

ущільнення рідин, пари

і газів під високим тиском використовують

сальники із збільшеною

довжиною набивки та із

затяжкою останньої внутрішньою (рис.

25.2, а)

або зовнішньою гайкою, грундбуксою (б)

або пружиною (в).

У випадках, коли необхідно абсолютно

виключити просочування рідини через

ущільнення, використовують спарені

або багаторядні сальники з

проміжними розпірними втулками між

набивками та із зливом рідини, просоченої

через перші набивки.

ля

ущільнення рідин, пари

і газів під високим тиском використовують

сальники із збільшеною

довжиною набивки та із

затяжкою останньої внутрішньою (рис.

25.2, а)

або зовнішньою гайкою, грундбуксою (б)

або пружиною (в).

У випадках, коли необхідно абсолютно

виключити просочування рідини через

ущільнення, використовують спарені

або багаторядні сальники з

проміжними розпірними втулками між

набивками та із зливом рідини, просоченої

через перші набивки.

Переваги сальників: простота і дешевизна, що забезпечує їх використання у вузлах невідповідального призначення. Недоліки: підвищене спрацювання, яке супроводжується втратою герметизуючих властивостей; непридатність до високих колових швидкостей.

25.2.3. Гідропластове ущільнення. Гідропластове ущільнення являє собою сальник з ущільнюючим елементом у вигляді втулки із гідро пласту, наприклад, із полівінілхлоридів.

Г ідропластову

втулку розміщують у замкнутий кільцевий

простір у корпусі (рис. 25.3) і затягують

гвинтом, який діє на гідропласт через

притертий плунжер. Тиск плунжера

передається всій масі гідропласт, яка

при цьому щільно обхвачує вал.

ідропластову

втулку розміщують у замкнутий кільцевий

простір у корпусі (рис. 25.3) і затягують

гвинтом, який діє на гідропласт через

притертий плунжер. Тиск плунжера

передається всій масі гідропласт, яка

при цьому щільно обхвачує вал.

Щ

Рис.

25.3.

Гідропластове ущільнення: а

– розміщення ущільнення у

замкнутому кільцевому просторі; б

- встановлення на торцях кільцевої

канавки корпусу кілець, виконаних із

антифрикційного матеріалу

25.2.3. Манжетні ущільнення. Манжета являє собою виконане із м’якого пружного матеріалу кільце з коміром, який обхвачує вал (рис. 25.4, а). Під дією тиску в ущільненій порожнині комір манжети щільно обхвачує вал з силою, яка пропорційна тиску. Для забезпечення постійного натягу коміра його стягують на валу кільцевою (браслетною) пружиною. Манжета повинна розміщуватися коміром назустріч ущільненому тиску.

Можливі форми манжет показано на рис. 25.4, а - г; спосіб установки - на рис. 25.5, а, в.

Манжети виготовляють із пластиків типу полівінілхлоридів і фторопластів з робочою температурою відповідно до 80 i З00°С.

2

Рис.

21.4.

Манжетні ущільнення:

а

-

манжета

із м’якого пружного матеріалу для

ущільнення вала; б

- манжета для ущільнення отвору; в

– манжета торцевого ущільнення; г

– манжета для ущільнення отвору 5.2.4.

Армовані манжети

для валів являють

собою самостійну

агрегатовану конструкцію,

яку встановлюють у сталевий корпус-касету

(рис. 25.6, а).

Манжету виготовляють із синтетичних

матеріалів, що дозволяє надавати їй

довільної форми; комір манжети стягується

на валу кільцевою витою циліндричною

пружиною з регламентованою силою.

5.2.4.

Армовані манжети

для валів являють

собою самостійну

агрегатовану конструкцію,

яку встановлюють у сталевий корпус-касету

(рис. 25.6, а).

Манжету виготовляють із синтетичних

матеріалів, що дозволяє надавати їй

довільної форми; комір манжети стягується

на валу кільцевою витою циліндричною

пружиною з регламентованою силою.

К

Рис.

25.6.

Армовані

манжети: а

- в

касеті із листової сталі; б

– як одне ціле з манжетою; в

– з двома гребінцями

Рис.

25.5. Способи

установки манжет:

а

– односторонніх; б

- односторонніх з пружиною стяжкою

онструкція

ущільнення з манжетою в касеті із

листової сталі (див. рис. 25.6, а)

зараз практично не використовується,

так як в цій конструкції важко забезпечити

герметичну посадку ущільнення в корпусі

машини. У сучасних конструкціях

посадочний пояс ущільнення виконують

як одне ціле з манжетою

(б, в).

При цьому дякуючи податливості матеріалу

легко досягається герметичність посадки

ущільнення в корпусі машини. Радіальна

жорсткість манжети надається введенням

у її тіло каркасних кілець із листової

сталі.

онструкція

ущільнення з манжетою в касеті із

листової сталі (див. рис. 25.6, а)

зараз практично не використовується,

так як в цій конструкції важко забезпечити

герметичну посадку ущільнення в корпусі

машини. У сучасних конструкціях

посадочний пояс ущільнення виконують

як одне ціле з манжетою

(б, в).

При цьому дякуючи податливості матеріалу

легко досягається герметичність посадки

ущільнення в корпусі машини. Радіальна

жорсткість манжети надається введенням

у її тіло каркасних кілець із листової

сталі.

Манжети роблять з одним (див. рис. 25.6, а), двома (див. рис. 25.6, в) і більшим числом гребінців.

Манжети виготовляють із еластичних, стійких проти спрацювання, мастило- і хімічностійких пластиків і гуми.

Поверхні, по яких працюють манжети, повинні мати твердість не менше HRC 45 i шорсткість не більше Rа = 0,16...0,32 мкм.

25.2.5. Ущільнення розрізними пружинними кільцями надійне, може утримувати великі перепади тиску при умові правильного вибору матеріалу за довговічністю (рис. 25.7).

Пружинні кільця виготовляють із загартованої сталі, перлітного чавуну, кованої бронзи й установлюють у сталевому корпусі, термообробленого до твердості HRC 40...45, зовнішню втулку ущільнення виготовляють із загартованої, цементованої або азотованої сталі.

Осьовий зазор кілець у кільцевих канавках 0,005...0,020 мкм. Зазор а між зовнішньою поверхнею корпусу та отвором втулки - 0,5...1,0 мм. Кількість кілець 2...3, при підвищеному перепаді тиску - 5...6.

У процесі роботи ущільнення під дією

перепаду тиску кільця притискуються

торцями до стінок канавок корпусу.

процесі роботи ущільнення під дією

перепаду тиску кільця притискуються

торцями до стінок канавок корпусу.

Д

Рис.

25.7.

Ущільнення розрізними пружинними

кільцями