- •Глава 1. Общие сведения о тепловой обработке продуктов

- •Глава 2. Топливо и теплоносители

- •Глава 3. Общие принципы устройства тепловых аппаратов

- •Глава 4. Тепловой расчет аппарата

- •Глава 9. Жарочно-пекарное оборудование

- •Глава 10. Универсальные тепловые аппараты (плиты)

- •Глава 11. Водогрейное оборудование

- •Глава 12. Вспомогательное оборудование

- •Глава 13. Единая система машин и оборудования на предприятиях общественного питания, использующих функциональные емкости

- •Труд свой посвящаю основоположнику

- •Глава 1.

- •1.1. Классификация способов тепловой обработки. Кондуктивный (поверхностный) нагрев

- •1.2. Объемные способы тепловой обработки продуктов

- •1.3. Комбинированные способы тепловой обработки продуктов

- •1.4. Перспективные направления конструирования теплового оборудования

- •1.5. Классификация и индексация теплового оборудования

- •Глава 2.

- •2.1. Преимущество электроэнергии как источника теплоты

- •2.2. Краткая характеристика твердого и жидкого топлива

- •Низшая теплотворная способность натурального топлива определяется по формуле

- •2.3. Природные и искусственные газы, их основные характеристики

- •2.4. Теплоносители

- •Классификация теплоносителей

- •2.5. Основные направления экономии топливно-энергетических ресурсов при эксплуатации теплового оборудования

- •Глава 3.

- •3.1. Требования, предъявляемые к тепловым аппаратам

- •3.2. Значение стандартизации, нормализации и унификации в улучшении технико-эксплуатационных показателей работы тепловых аппаратов

- •3.3. Основные части тепловых аппаратов и материалы для их конструирования

- •3.4. Теплообменники, применяемые в тепловых аппаратах

- •3.5. Технико-экономические и эксплуатационные показатели работы тепловых аппаратов

- •Глава 4. Тепловой расчет аппарата

- •4.1. Задачи конструкторского

- •4.2. Тепловой баланс аппарата

- •4.3. Определение площади поверхности теплообмена в тепловом аппарате

- •Глава 5.

- •5.1. Характеристика трубопроводов

- •5.2. Схема газоснабжения предприятий общественного питания

- •5.3. Схема паросиабжения предприятий общественного питания

- •5.4. Электроснабжение предприятий общественного питания

- •Глава 6.

- •6.1. Классификация теплогенерирующих устройств

- •6.2. Теплогенерирующие устройства, использующие теплоту влажного насыщенного пара

- •6.3. Теплогенерирующие устройства, преобразующие химическую энергию сгорания топлива в тепловую

- •6.4. Теплогенерирующие устройства

- •Глава 7

- •7.1. Аппараты с ик-нагревом периодического действия

- •7.2. Аппараты с ик-нагревом непрерывного действия

- •1 Печь снабжена регулятором мощности.

- •I. Непрерывный режим работы свч-аппарата

- •II. Комбинированный режим, включающий свч-нагрев, далее отключение магнетрона и термостатирование продукта

- •Глава 8.

- •8.1. Технологические требования к пищеварочным аппаратам

- •8.2. Классификация и устройство пищеварочных котлов

- •8.3. Твердотопливные пище варочные котлы

- •8.4. Газовые пищеварочные котлы

- •8.5. Паровые пищеварочные котлы

- •8.6. Электрические пищеварочные котлы

- •8.7. Автоклавы

- •8.8. Показатели работы пищеварочных котлов. Особенности уравнения теплового баланса

- •8.9. Пароварочные аппараты

- •8.10. Кофеварки

- •8.11. Сосисковарки

- •8.12. Эксплуатация пищеварочного оборудования

- •Глава 9.

- •9.1. Технологическая сущность тепловых процессов

- •9.2. Сковороды

- •9.3. Фритюрницы

- •9.4. Жарочные и пекарные шкафы

- •9.5. Жарочные аппараты непрерывного действия

- •9.6. Правила эксплуатации аппаратов для жарки и выпечки

- •Глава 10.

- •10.1. Классификация плит и технические требования, предъявляемые к ним

- •10.2. Твердотопливные, газовые и газифицированные плиты

- •10.3. Электрические плиты

- •10.4. Теплотехнические и эксплуатационные показатели работы плит

- •10.5. Основные правила эксплуатации плит

- •Глава 11.

- •11.1. Назначение и классификация водогрейного оборудования

- •11.2. Кипятильники

- •11.3. Водонагреватели

- •11.4. Технико-эксплуатационные показатели работы кипятильников и водонагревателей

- •11.5. Процессы накипеобразования и коррозии и их влияние

- •11.6. Эксплуатация кипятильников и водонагревателей

- •Глава 12.

- •12.1. Технологические требования к конструкциям вспомогательного оборудования и его классификация

- •12.2. Мармиты

- •12.3. Тепловые стойки, шкафы и вспомогательные тепловые аппараты линий самообслуживания, комплектации и раздачи обедов

- •12.4. Опалочные горны

- •Глава 13.

- •13.1. Характеристика оборудования

- •13.2. Особенности организации производства при использовании евс мо

- •13.3. Особенности применения линия самообслуживания

- •13.4. Требования, предъявляемые к установке и подключению электрооборудования

- •Влажность некоторых пищевых продуктов

- •Физические параметры дымовых газов

- •1. Определение полезно используемой теплоты

- •Расчеты коэффициентов теплоотдачи конвекцией

- •Расчет системы газоснабжения

- •Значение коэффициента к

- •Расчет тэна

Глава 6.

ТЕПЛОГЕНЕРИРУЮЩИЕ УСТРОЙСТВА

6.1. Классификация теплогенерирующих устройств

Преобразование различных видов энергии в теплоту (тепловую энергию) осуществляется в теплогенерирующих устройствах, которые являются основными элементами конструкций тепловых аппаратов. Тепло-

ТАБЛИЦА 6.1

Классификация теплогенерирующих устройств

Вид технологического топлива

|

Виды теплогенерирующих устройств

|

Типы теплогенерирующих устройств

|

Влажный насыщенный пар

Продукты сгорания твердого, жидкого, газообразного топлива Электроэнергия

Электроэнергия

Электроэнергия |

Теплообменники для обогрева технологических сред глухим и острым паром Топки

Электронагреватели

ИК-излучатели для превращения электроэнергии в ИК-излучения (электромагнитные колебания) Устройства для преобразования электроэнергии в электромагнитные колебания

|

Трубчатые, рубашечные, змеевиковые, камерные Слоеные, камерные (с форсунками и газовыми горелками) Открытые, закрытые с доступом воздуха, герметично закрытые тэны, рэны ИК-генераторы Магнетроны

|

генерирующее устройство предопределяет технико-эксплуатационные показатели аппарата (кпд, металлоемкость, энергоемкость, надежность, долговечность и др.). В зависимости от вида принятого в аппарате теплогенерирующего устройства принимаются те или иные его конструктивные решения. Например, для газовых, твердотопливных и жидкотопливных аппаратов конструктивные решения направлены на снижение потерь теплоты с уходящими продуктами сгорания, рациональное удаление продуктов сгорания из топок, увеличение поверхностей теплообмена и др.

Теплогенерирующие устройства классифицируются по видам источников получения теплоты (табл. 6.1).

6.2. Теплогенерирующие устройства, использующие теплоту влажного насыщенного пара

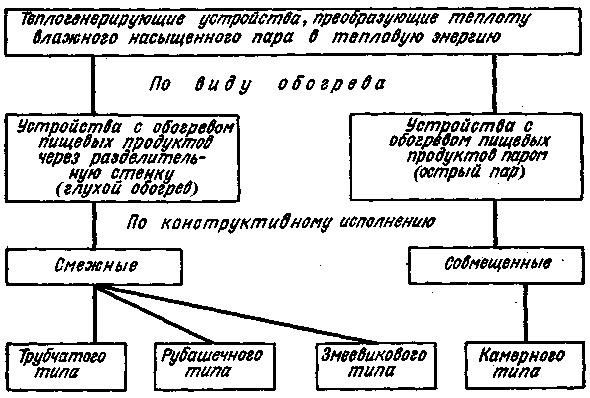

В тепловых аппаратах предприятий общественного питания широкое распространение получили тепло-генерирующие устройства, классификационная схема которых приведена на рис. 6.1, а их принципиальные схемы — на рис. 6.2, а, б, в и 6.3.

По виду обогрева пищевых продуктов и технологи-

Рис. 6.1. Классификация теплогенерирующих устройств, преобразующих теплоту влажного насыщенного пара в тепловую энергию

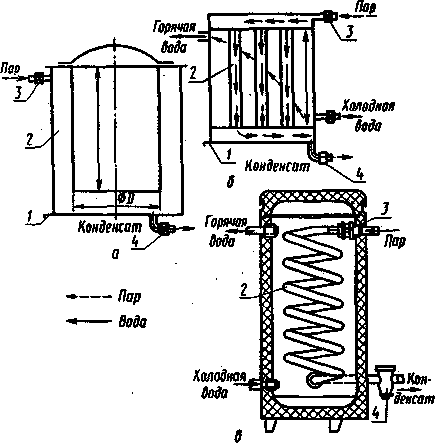

обогреве:

а — рубашечного типа; б — трубчатого типа; в — змеевикового типа: 1 — продувочный кран; 2 — греющая камера; 3 — регулирующий вентиль; 4 — конденсационный горшок

ческих сред влажным насыщенным паром различают обогрев глухим паром (через разделительную стенку) и обогрев острым паром (пар непосредственно контактирует с продуктом), а по конструктивному исполнению теплогенерирующие устройства подразделяются на смежные и совмещенные.

При глухом обогреве (через разделительную стенку) пар подается в греющую камеру рубашечного (рис. 6.2, а), трубчатого (рис. 6.2, б) или змеевикового (рис. 6.2, в) типов, конденсируется, отдавая, теплоту парообразования разделительной стенке, а через нее продукту или технологической среде. Теплогенерирующие устройства паровых аппаратов состоят из продувочного крана греющей камеры, подводящего паропровода с регулирующим вентилем, конденсатопровода для отвода конденсата из греющей камеры, конденсационного горшка, регулирующей и защитной арматуры.

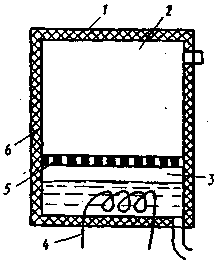

Рис. 6.3. Схема совмещенного камерного тепло-генерирующего устройства:

1 — корпус; 2 — греющая камера; 3 — парогенератор; 4 — тэн; 5 — перфорированный противень; 6 — теплоизоляция

Поверхность нагрева

греющей камеры парового аппарата определяется по уравнению

F = Q/K∆t, (6.1)

где Q — количество теплоты, передаваемой поверхности нагрева в единицу времени, Вт (Дж/с); К — коэффициент теплопередачи от влажного насыщенного пара к продукту, Вт/ (м2 ∙ К); ∆t — разность температур между теплоносителем и нагреваемой средой, °С.

Количество теплоты Q, которое передается от теплоносителя через поверхность нагрева в единицу времени, определяется по тепловому балансу для конкретного технологического процесса.

Коэффициент теплопередачи К от теплоносителя (влажного насыщенного пара) к нагреваемой среде в камере определяется по формуле для плоской однослойной стенки

![]() (6.2)

(6.2)

где

![]() —

соответственно коэффициенты теплоотдачи

от теплоносителя к поверхности нагрева

и от поверхности нагрева к нагреваемой

среде в камере, Вт/(м2∙К);

—

соответственно коэффициенты теплоотдачи

от теплоносителя к поверхности нагрева

и от поверхности нагрева к нагреваемой

среде в камере, Вт/(м2∙К);

![]() — соответственно толщина стенки

(поверхности нагрева) и коэффициент

теплопроводности материала, Вт/(м∙К).

— соответственно толщина стенки

(поверхности нагрева) и коэффициент

теплопроводности материала, Вт/(м∙К).

В

связи с тем, что в тепловых аппаратах

предприятий общественного питания

разделительная поверхность нагрева

выполняется из тонкостенного материала

δ

0,01 м, а коэффициент теплопроводности

металла достаточно велик: для стали —

40 Вт/ (м ∙ К), то отношение

![]() .

В этом случае коэффициент теплопередачи

определяется по уравнению

.

В этом случае коэффициент теплопередачи

определяется по уравнению

![]() (6.3)

(6.3)

Средняя разность температур (температурный напор) между теплоносителем и нагреваемой средой ∆t определяется как среднелогарифмическая по уравнению

∆t = [(∆tб-∆tм)/2 lg (∆tб/ ∆tм,)] • (∆tб/∆tм), (6.4)

где ∆tб — наибольшая разность температур между температурами влажного насыщенного пара и нагреваемой средой, °С; ∆tм — наименьшая разность температур между температурами влажного насыщенного пара и нагреваемой средой, °С.

Секундный расход пара определяется из выражения

D = Qзaтp/(ix – ik), (6.5)

где Qзaтp — общее количество затраченной теплоты в единицу времени, Вт (Дж)/с; ix, ik — соответственно энтальпии пара и конденсата, Дж/кг.

ix = i' + xr, (6.6)

где i' — энтальпия жидкости при определенной температуре и давлении, кДж/кг; х — степень сухости пара, %; г — скрытая теплота парообразования, кДж/кг.

В паровых аппаратах пролетный пар отсутствует (ix = i'), поэтому общее количество затраченной теплоты определяется из уравнения

Qзaтp = Q1/, (6.7)

где Q1 — количество теплоты, необходимой для нагрева воды от начальной температуры tн до конечной tк, Вт;

Q = Gc (tк – tн), (6.8)

где с — удельная теплоемкость воды, кДж/(кг∙К); — коэффициент полезного действия (задается при проектировании теплового аппарата).

Правила эксплуатации. Перед началом работы паровых аппаратов необходимо слить конденсат из греющей камеры. Для этого необходимо открыть продувочный кран и оставить его открытым на весь пусковой период. Для эффективной работы паровых аппаратов следует удалить воздух из греющей камеры — эта операция осуществляется с помощью пара. На первой стадии разогрева открывается вентиль на паропроводе на четверть оборота, при этом пар постепенно заполняет греющую камеру и при соприкосновении с холодными стенками конденсируется. По мере прогревания аппарата поступающий пар вытесняет воздух. После появления из продувочного крана упругой струи пара его закрывают и полностью открывают вентиль на паропроводе.

Быстрое заполнение греющей камеры паром в начальный период приводит к образованию избыточного количества конденсата, ухудшению теплообмена и увеличению продолжительности разогрева аппарата. Образующийся конденсат удаляется через конденсатоотводчик. Периодически необходимо проверять исправность конденсатоотводчика, открывая время от времени продувочный кран. Если из последнего идет конденсат, это свидетельствует о неисправности конденсатоотводчика. Признаками неисправной работы конденсатоотводчика служит медленный нагрев содержимого аппарата, быстрое увеличение давления в греющей камере. В любом случае необходимо отключить аппарат, выпустить пар через байпасную линию и прочистить конденсатоотводчик.

В процессе работы необходимо постоянно следить за показаниями манометров. За 5...10 мин до окончания технологического процесса следует прекратить подачу пара и содержимое рабочего сосуда будет доведено до готовности за счет аккумулированной теплоты, что является одним из важных мероприятий по экономии топливно-энергетических ресурсов.