- •Федеральное агентство по образованию

- •Содержание

- •В машиностроении

- •3.1. Система нормирования и обозначения шероховатости

- •3.2. Нормирование, методы и средства контроля отклонения

- •3.3. Контроль гладких цилиндрических деталей калибрами ……... 60

- •1. Основные понятия о взаимозаменяемости в машиностроении

- •1.1. Понятие о взаимозаменяемости и ее виды

- •1.2. Понятия о размерах, отклонениях, допусках и посадках

- •1.3. Обозначение посадок и предельных отклонений

- •2. Единая система допусков и посадок

- •2.2. Система допусков и посадок гладких цилиндрических сопряжений

- •3. Система нормирования и методы контроля качества поверхностей деталей

- •3.1. Система нормирования и обозначения шероховатости поверхности

- •3.1.1. Параметры шероховатости

- •3.1.2. Обозначение шероховатости поверхности на чертежах

- •3.2. Нормирование, методы и средства контроля отклонения формы и взаимного расположения поверхностей деталей

- •3.2.1. Классификация отклонений геометрических

- •3.2.2. Система нормирования отклонений формы и расположения

- •3.2.3. Отклонение формы цилиндрических поверхностей

- •3.2.4. Отклонение формы плоских поверхностей

- •3.2.5. Отклонение расположения поверхностей

- •3.2.6. Обозначение на чертежах допусков формы

- •3.3. Контроль гладких цилиндрических деталей калибрами

- •3.3.1. Назначение и классификация калибров

- •3.3.2. Допуски калибров

- •3.3.3. Расчет исполнительных размеров калибров

- •3.3.4. Маркировка калибров

- •0,039 0

- •4. Расчет размерных цепей

- •4.1. Термины и определения, относящиеся

- •4.2. Методы расчета размерных цепей и задачи,

- •4.3. Расчет размерных цепей методом

- •4.3.1. Расчет размерных цепей способом “максимума – минимума”

- •4.3.2. Расчет размерных цепей способом равных допусков

- •4.4.1. Способ групповой взаимозаменяемости (селективная сборка)

- •Vk– величина компенсирующего звена.

- •5.2.2. Основные параметры крепежных,

- •5.3.4.1. Допуски и посадки при центрировании по боковым поверх-

- •5.5.1. Назначение и виды зубчатых передач

- •5.5.2. Система допусков цилиндрических зубчатых колес

- •5.5.2.2. Плавность работы передач

- •6.2. Документы по стандартизации и виды стандартов

- •6.3 Организация работ по стандартизации в Российской Федерации

- •7.1. Сущность и содержание сертификации

- •7.3.3. Порядок проведения сертификации продукции

- •7.4. Российские системы сертификации

- •7.6. Перспективные задачи развития сертификации

5.5.2.2. Плавность работы передач

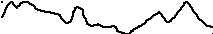

Плавность работы зубчатой передачи характеризуется параметрами, у которых погрешности циклически (многократно) повторяются за один оборот зубчатого колеса. Кроме того, эти погрешности являются частью кинематических погрешностей. Циклический характер погрешностей, характеризующих плавность работы передачи, позволяет нормировать эти погрешности по спектру кинематической погрешности. Циклическая погрешность зубчатой передачи (рисунок 5.29.) и зубчатого колеса (рисунок 5.30.).

F k.h.п.

k.h.п.

fzkorАмплитуда φ

Г

армонические

составляющие

армонические

составляющие

fzkor

Рисунок 5.29. Характер изменения кинематической погрешности

и ее гармонических составляющих для зубчатой передачи

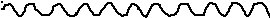

Под циклической погрешностью зубчатой передачи fzkorи зубчатого колесаfzkrпонимают удвоенную амплитуду гармонической составляющей кинематической погрешности соответственно зубчатой передачи и зубчатого колеса (рисунок 5.30.).

Установлены допуски на циклическую погрешность зубчатой передачи fzkoи зубчатого колесаfzk. Величины этих допусков для любой частоты определяют по формуле

fzko = fzk = (kц-0,6 + 0,13) Fr, (5.60)

где kц – частота циклов за один оборот зубчатого колеса;

Fr – допуск на радиальное биение зубчатого венца той же степени точности, что и fzk.

φ

полн.

полн.

φ

А мплитуда

φ

мплитуда

φ

f

zkr

zkr

Г

армонические

составляющие

армонические

составляющие

φ

Рисунок 5.30. Характер изменения кинематической погрешности

и ее гармонических составляющих для зубчатого колеса

Из анализа уравнение (5.60) следует, с увеличение величины kцдопуски на циклическую погрешность зубчатой передачи (fzko) и зубчатого колеса (fzk) уменьшаются. Это подтверждается опытом эксплуатации быстроходных зубчатых передач.

Ограничение циклической погрешности с частотой повторения равной частоте входа зубьев в зацепление fzzorиfzzrустановлены допуски на циклическую погрешность зубцовой частоты (частоты вхождения зубьев в зацепление) в передачеfzzoи колесаfzz, причем величина допуска на циклическую погрешность колеса составляет 60% от допуска на циклическую погрешность передачи, то естьfzz = 0,6fzzo. Величины этих допусков зависят от частоты циклической погрешностиkц(равной числу зубьевz), степени точности, коэффициента осевого перекрытия εβи модуляm. Коэффициент осевого перекрытия учитывается только для косозубых передач.

Циклическая погрешность зубцовой частоты является главной причиной нарушения плавности работы зубчатой передачи (для прямозубых передач).

Местные кинематические погрешностизубчатой передачиf′iorи зубчатого колесаf′irопределяются наибольшей разностью между местными соседними экстремальными значениями кинематической погрешности передачи или зубчатого колеса за полный цикл вращения колес передачи или в пределах оборота зубчатого колеса φполн.(рисунок 5.30.).

Циклическая погрешность зубчатого колеса возникает из-за биения червяка делительной пары станка, биения и перекоса фрезы и т. д. Указанные факторы вызывают также появление таких погрешностей как волнистость боковых поверхностей зубьев косозубых колес и погрешность профиля прямозубых колес. Именно эти погрешности являются причиной неравномерного вращения колес зубчатой передачи.

Существенное влияние на плавность работы зубчатой передачи оказывают отклонение углового шага ± fptи основного шага зацепления ±fpb, а также допуск на погрешность профиля зубьевff. Под отклонением шагаfptrпонимают кинематическую погрешность зубчатого колеса при его повороте на один номинальный угловой шаг. Отклонением шага зацепленияfpbrназывается разность между действительным и номинальным шагами зацепления. Действительный шаг равен кратчайшему расстоянию между двумя параллельными плоскостями, проведенные по касательной к двум одноименным боковым поверхностям соседних зубьев зубчатого колеса. Предельные отклонения шагов зацепления определяют по формуле

|fpb| = |fpt| · cosα = 0,94fpt, (5.61)

где α – угол зацепления.

В зубчатых колесах нарезаемых методом обката отклонение шага зависит в основном от погрешности шага нарезающего инструмента (червячной фрезы, долбяка, гребенки). Погрешность шага инструмента переносится на нарезаемое зубчатое колесо. Определенное влияние оказывает и точность делительной цепи станка. Чем меньше погрешностей шага, тем плавне работа зубчатой передачи, поскольку к моменту выхода из зацепления одной пары зубьев, другая пара входит в зацепление. При наличии погрешностей шага вход зубьев в зацепление сопровождается ударом, повышенным шумом, увеличивается нагрузка на зубья, что существенно снижает их долговечность.

Погрешность профиля зуба ffr – расстояние по нормали между двумя ближайшими номинальными торцовыми профилями 1, между которыми размещается действительный торцовый активный профиль 2 (рисунок 5.31.).

2

f

fr

fr

r

b

b

1

Границы активного

1

Границы активного

профиля

профиля

Основная окружность

Рисунок 5.31. Погрешность профиля зуба зубчатого колеса

Погрешности профиля вызывают неравномерность движения зубчатых колес, дополнительные динамические нагрузки, уменьшают поверхность контакта зубьев. Предельно допустимая погрешность профиля регламентируется допуском ff, поскольку при контроле эвольвенты положение точки на идеальном профиле (номинальное положение), от которого необходимо отсчитывать отклонения, неизвестно. Действительный профиль рабочего участка зуба зубчатого колеса иногда срезают у вершины головки зуба. Этот срез называется фланком. Колеса с фланкированными зубьями обладают высокой плавностью в работе, обеспечивая более плавный вход зубьев в зацепление и выход из него. В связи с этим зубчатые колеса, предназначенные для работы при больших окружных скоростях изготавливают, чаще всего, фланкированными.

5.5.2.3. Полнота контакта зубчатой передачи

В целях повышения износостойкости и долговечности зубчатых передач полнота контакта сопряженных боковых поверхностей зубьев зубчатых колес должна быть наибольшей. Неполное и неравномерное прилегание зубьев в контакте уменьшает несущую площадь поверхности, что ведет к неравномерному распределению контактных напряжений и смазочного материала, а это, в свою очередь, увеличивает интенсивность изнашивания зубьев. Полнота контакта характеризуется суммарным пятном контакта.

Суммарное пятно контакта– это часть активной боковой поверхности зуба колеса, на которой располагаются следы прилегания зубьев парного колеса в собранной зубчатой передаче после вращения под нагрузкой (рисунок 5.32).

а

h

p

с

p

с

h

m

m

b

Рисунок 5.32. Пятно контакта зубьев в зубчатой передаче

Пятно контакта определяется относительными размерами (в процентах): по длине зуба – отношением расстояния амежду крайними точками следов прилегания за вычетом разрывовс, превышающих модуль (в мм), к длине зубаb, то есть [(a–c)/b] · 100%; по высоте зуба – отношением средней высоты следов прилеганияhmк высоте зуба соответствующей активной боковой поверхностиhp, то есть (hm/hp) · 100%.

На полноту контакта зубьев существенное влияние оказывают технологические факторы и техническое состояние металлорежущего станка, на котором производится изготовление зубчатого колеса. Основными факторами, под действием которых формируются параметры, определяющие полноту контакта являются: точность установки заготовки на станке (ее торцовое биение); непараллельность направления хода фрезерного суппорта оси вращения стола; перекос суппорта фрезерного станка. При изготовлении косозубых зубчатых колес полнота контакта зависит от величины погрешностей винта подачи зуборезного станка.

Основными факторами, определяющими полноту контакта зубьев, являются: отклонение осевых шагов по нормали; суммарная погрешность контактной линии; погрешность направления зуба; отклонение от параллельности осей.

Отклонение осевых шагов по нормалиFpxnr– разность между действительным осевым расстоянием зубьев и суммой соответствующего числа номинальных осевых шагов, умноженному на синус угла наклона делительной линии зуба β, то естьFpxnr=Fpxn·sinβ(рисунок 5.33).

Действительное осевое расстояние это расстояние между одноименными линиями зубьев косозубого зубчатого колеса по прямой параллельной рабочей оси. Расстояние между одноименными линиями соседних зубьев является действительным осевым шагом.

Предельные отклонения осевых шагов по нормали обозначают: верхнее + Fpxnr, нижнее –Fpxnr. Отклонения осевых шагов по нормали (Fpxnr) являются кинематическими, поскольку включают в себя значительное количество погрешностей, оказывающих влияние на кинематику и плавность работы передачи.

Суммарная погрешность контактной линииFkr(рисунок 5.33., б) – расстояние по нормали между двумя ближайшими номинальными потенциальными контактными линиями 1, условно наложенными на плоскость зацепления, между которыми размещается действительная контактная линия (рисунок 5.33., б).

Допуск на суммарную погрешность контактной линии Fkдля одного модуля зацепления зависит от ширины колеса (длины контактной линии) и коэффициента εβ. С увеличением ширины колеса и коэффициента εβдопуск увеличивается. Суммарная погрешность контактной линии влияет на полноту контакта зубьев по его высоте.

I

1Fkr

1Fkr

◦ ◦

◦ ◦

β

2

2

Г раницы

активной

раницы

активной

Fpxr

Сумма

номинальных боковой поверхности

Fpxr

Сумма

номинальных боковой поверхности

осевых шагов зуба

I

Действительное осевое

б

Действительное осевое

б

расстояние

зубьев

расстояние

зубьев

Fpxnr

а

Fpxnr

а

○

○

○

Fpxr

Рисунок 5.33. Погрешности, влияющие на полноту контакта: отклонение осевых шагов по нормали (а), погрешность формы контактной линии (б)

Погрешность направления зубаFβr– это расстояние по нормали между двумя ближайшими номинальными делительными линиями зуба 1, между которыми проходит действительная делительная линия 2 (рисунок 5.34.), соответствующая рабочей ширине колеса или полушеврона.

1

2

F

βr

βr

Рабочая ширина колеса

Рабочая ось зубчатого колеса

Рисунок 5.34. Погре6шность направления зуба зубчатого колеса

Допуск на направление зуба Fβ увеличивается с увеличением ширины зубчатого колеса.

Отклонение от параллельности осейfxr– это отклонение от параллельности проекций рабочих осей зубчатых колес в передаче на плоскость, в которой лежит одна из осей и точка второй оси в средней плоскости передачи. Средней считается плоскость, проходящая через середину ширины зубчатого венца.

Перекос осейfyr– отклонение от параллельности проекций рабочих осей зубчатых колес в передаче на плоскость, параллельную одной из осей и перпендикулярную плоскости , в которой лежит эта ось, и точка пересечения второй оси со средней плоскостью передачи.

Отклонение от параллельности и перекос осей определяют в торцовой плоскости в линейных единицах на длине, равной рабочей ширине венца или ширине полушеврона. Эти погрешности характеризуют точность монтажа зубчатой передачи и ограничиваются допусками fx иfy. Точность монтажа зубчатой передачи определяется также и отклонениями межосевого расстоянияfar, определяемыми как разность между действительным и номинальным межосевым расстояниями в средней торцовой плоскости. Для этой погрешности устанавливаются отклонения (+fa) и (−fa).

При соответствии суммарного пятна контакта требованиям стандарта другие показатели, определяющие полноту контакта зубьев, не проверяются.

5.5.3. Виды сопряжений и допусков зубчатых колес в передаче

При работе зубчатой передачи возможно заклинивание зубьев в процессе их нагрева, необходима хорошая смазка зубьев и свободный доступ смазочного масла во все зоны зацепления. При реверсировании зубчатых передач в отсчетных и делительных устройствах не должно быть, так называемого “мертвого хода”. Для устранения указанных последствий работы зубчатой передачи между нерабочими поверхностями зубьев сопряженных колес назначают боковые зазоры jn. Кроме того, функции этого зазора состоят в компенсации погрешностей изготовления и монтажа передачи и устранения возможных ударов по нерабочим профилям.

Боковой зазор определяют в сечении, перпендикулярном к направлении зубьев, в плоскости, касательной к основным цилиндрам.

Системой допусков на зубчатые передачи устанавливаются минимальные гарантированные боковые зазоры jn min, которые не зависят от степени точности колес в передаче. Например, зубчатые передачи редукторов высокоскоростных турбин изготавливают с довольно большими боковыми зазорами, что связано с необходимостью компенсации температурных деформаций, деформаций от центробежных сил и свободного протекания смазочного материала.

Зубчатые колеса работают в различных условиях эксплуатации, к ним предъявляются разнообразные требования. Для удовлетворения всех требований, независимо от степени точности изготовления зубчатых колес, предусмотрено шесть видов сопряжений, определяющих величину jn min. Обозначаются виды сопряжений буквами латинского алфавита:A,B,C,D,E,H(рисунок 5.35.). Виды сопряжений применяют в зависимости от степеней точности по нормам плавности следующим образом (таблица 5.3):

Таблица 5.3

Взаимосвязь видов сопряжений и степеней точности зубчатых колес

|

Вид сопряжения |

A |

B |

C |

D |

E |

H |

|

Степень точности по нормам плавности |

3 – 12 |

3 – 11 |

3 – 9 |

3 – 8 |

3 – 7 |

3 – 7 |

Для сопряжения вида Hjn min= 0. Сопряжение В гарантирует минимальный боковой зазор, при котором исключается заклинивание зубчатой передачи от нагрева при разности температур колес и корпуса 250С.

Стандартом установлено шесть классов отклонений межосевого расстояния. Обозначаются они римскими цифрами I,II,III,IV,VиVIв порядке убывания точности (увеличения отклонений). Классы отклонений межосевого расстояния предусматриваются для определенных видов сопряжений. СопряженияHиEобеспечиваются приIIклассе, сопряженияD,C,BиA– соответственно при классахIII,IV,VиVI. Указанное соответствие видов сопряжения и классов допускается изменять.Iкласс отклонений межосевого расстояния в настоящее время не применяется и является резервным.

Виды сопряжений ABCDEH

T

jn

jn

Jn min

Нулевая линия

J

n

min= 0

n

min= 0

Рисунок 5.35. Схемы расположения полей допусков Tjn

для принятых видов сопряжений зубьев зубчатых колес

На боковой зазор назначается допуск Tjn, определяемый разностью наибольшего и наименьшего зазоров. Допуск увеличивается с увеличением бокового зазора. Установлено восемь видов допуска на боковой зазорTjn. Обозначаются виды допусков буквами латинского алфавита:x,y,z,a,b,c,d,h. Видам сопряженийHиEсоответствует вид допускаh, а видам сопряженийD,C,BиA– соответственно виды допусковd,c,bиa. Соответствие видов сопряжений и видов допусков можно изменять и использовать при этом виды допусковx,y,z.

При работе зубчатой передачи в условиях повышенных температур размеры колес увеличиваются в большей степени, чем межосевое расстояние, поэтому боковой зазор уменьшается. Боковой зазор jn min, необходимый для компенсации температурных деформаций и размещения смазки определяется по формуле

Jn min = V + aw · (α1Δt01 – α2Δt02) · 2sinα, (5.62)

где V – толщина слоя смазочного материала между зубьями;

aw – межосевое расстояние;

α1 и α2 – температурные коэффициенты линейного расширения мате риала колес и корпуса;

Δt01,Δt02– отклонение температур колеса и корпуса от температуры 200С;

α– угол профиля исходного контура.

Боковой зазор, обеспечивающий нормальные условия смазки, ориентировочно принимают от 0,01mп(для тихоходных передач), до 0,03mп (для высокоскоростных передач).

Кроме минимального бокового зазора, определяют и наибольший боковой зазор для учета погрешностей изготовления зубчатых колес и их монтажа. Причем разность между наибольшим и гарантированным зазорами должна быть достаточной для компенсации погрешностей изготовления и монтажа зубчатой передачи. Боковой зазор получают путем смещения зуборезного инструмента в радиальном направлении относительно номинального его положения. Номинальное положение исходного контура– это положение исходного контура на зубчатом колесе, лишенном погрешностей, при котором номинальная толщина зуба соответствует плотному двухпрофильному зацеплению.

Для обеспечения гарантированного бокового зазора исходный контур, настроенный на номинальное положение смещают в тело зуба зубчатого колеса. Это называется дополнительным смещением исходного контура (EHr). Наименьшее дополнительное смещение исходного контура назначают в зависимости от степени точности по нормам плавности работы передачи и вида сопряжения. Обозначают это смещение: для зубчатых колес с внешними зубьями –EHs, для колес с внутренними зубьями +EHi.Допуск ТН на дополнительное смещение исходного контура устанавливается в зависимости от допуска на радиальное биение и вида сопряжения. Для всех видов сопряжений должно соблюдаться условие ТН>Fr.

Основными показателями, обеспечивающими гарантированный боковой зазор являются:

наименьшее дополнительное смещение исходного контура − EHs или + EHi , в зависимости от вида зубьев (внешние или внутренние);

наименьшее отклонение средней длины общей нормали (− EWms или + EWms);

наименьшее отклонение длины общей нормали − EWs(+EWs);

наименьшее отклонение толщины зуба зубчатого колеса Ecs;

предельные отклонения измерительного межосевого расстояния Ea»s (Ea»i).

Эти параметры назначают в зависимости от вида сопряжения и степени точности по нормам плавности работы.

Среднюю длину общей нормали определяют по формуле

W = (W1 + W2 + W3 + ……… + Wn-1 + Wn) / z, (5.63)

где W1, W2, …., Wn – действительное значение длин общей нормали;

z – число зубьев.

Общий боковой зазор должен состоять из двух составляющих: гарантированного бокового зазора jn и зазора Kj, предназначенного для компенсации погрешностей изготовления и монтажа зубчатой передачи:

Jn min + Kj = 2(EHs1 + EHs2) · sinα, (5.64)

где EHs1 и EHs2 – величина смещения исходного контура при нарезании

зубьев зубчатого колеса.

Откуда необходимое смещение исходного контура зуборезного инструмента равно

EHs1 + EHs2 = 0,5(jn min + Kj)/sinα.

Если принять для обоих зубчатых колес смещения исходного контура одинаковым, то при угле профиля исходного контура α = 200получим

EHs≈ 0,25 (jn min+Kj)/sinα≈ 0,73(jn min+Kj). (5.65)

Зазор Kjпредназначен для компенсации следующих погрешностей изготовления и монтажа зубчатой передачи: межосевого расстоянияfar, шага зацепленияfpbrна обоих колесах, направления зубаFβr, отклонение параллельности осейfxrи перекоса осейfyr осей.

Наибольший боковой зазор стандартом не нормируется. Он представляет собой замыкающий размер сборочной размерной цепи, в которой составляющими звеньями, ограниченными допусками, являются межосевое расстояние и смещение исходных контуров инструмента при нарезании обоих колес. В связи с этим наибольший зазор не может превышать, определяемых по формуле

Jn max = jn min + 2(TH1 + TH2 + 2fa) · sinα. (5.66)

Таким образом, обеспечение заданных параметров, характеризующих нормы кинематической точности, плавности работы и полноту контакта зубьев позволяет создавать зубчатые передачи для различных условий их эксплуатации и применяемых требований.

5.5.4. Обозначение точности зубатых колес и передач

В обозначении точности зубчатых колес и передач указываются: степени точности по всем трем нормам, вид сопряжения, вид допуска, класс отклонения межосевого расстояния (если он не соответствует виду сопряжения). Например,

8 – 7 – 6 – Ва/IVГОСТ 1643 – 91.

Расшифровывается эта запись обозначения зубчатой передачи следующим образом – цилиндрическая зубчатая передача со степенью 8 по нормам кинематической точности, со степенью 7 по нормам плавности, со степенью 6 по нормам контакта зубьев, с видом сопряжения В и видом допуска на боковой зазор а и IVклассом отклонений межосевого расстояния. Если класс отклонения межосевого расстояния соответствует виду сопряжения, то он не указывается в обозначении. Для вида сопряжения В установленVкласс отклонения межосевого расстояния. В этом случае обозначение зубчатой передачи будет иметь вид:

8 – 7 – 6 – Ва – ГОСТ 1643 – 91.

При изготовлении зубчатой передачи с одинаковой степенью точности по всем трем видам норм точности (кинематическая точность, плавность работы, полнота контакта) в обозначении указывается одна степень точности. Например, по всем трем нормам точности передача имеет 7 степень точности, тогда выше приведенное обозначение зубчатой передачи будет иметь вид:

7 – Ва – ГОСТ 1643 – 91.

При соответствии вида сопряжения и вида допуска на боковой зазор указывается только вид сопряжения. Например, Если для вида сопряжения В принят вид допуска на боковой зазор b, то обозначение зубчатой передачи будет иметь вид

7 – В – ГОСТ 1643 – 91.

Эта обозначение расшифровывается следующим образом: зубчатая передача выполнена по 7 степени точности по все трем показателям норм точности (нормы кинематической точности соответствуют 7-й степени, нормы плавности – 7-й степени точности, нормы полноты контакта – 7-й степени точности), вид сопряжения В и вид допуска на боковой зазор b.

Если минимальный гарантированный боковой зазор меньше табличного (по ГОСТ 1643 – 91), то он указывается в обозначении зубчатой передачи (в числовом выражении, например jn min= 128 мкм):

8 – 7 – 6 – Ва – 128 ГОСТ 1643 – 91.

Если гарантированный боковой зазор равен или больше табличного, то его в обозначении зубчатой передачи не указывают.

Степень точности зубчатых колес устанавливается в зависимости от требований, предъявляемых к зубчатой передаче по кинематической точности, плавности работы, полноты контакта, передаваемой мощности и окружной скорости колес. Например, при окружной скорости передачи с прямозубыми колесами 10 – 15 м/cприменяют 6 – 7 степени точности, а при скоростях порядка 20 – 40 м/с – степени точности 4 – 5. При выборе степени точности производят расчеты по каждому нормируемому параметру. Кроме того, при выборе степени точности учитывают опыт эксплуатации аналогичных зубчатых передач. Используют также принцип комбинирования степеней точности, то есть по каждому нормируемому параметру (кинематическая точность, плавность работы и полнота контакта зубьев) устанавливаются разные степени точности в зависимости от назначения и требований по нормам точности конкретной зубчатой передачи. Комбинирование позволяет устанавливать повышенную точность только для тех параметров, которые важны с точки зрения эксплуатационных требований к передаче. С технологической точки зрения комбинирование также целесообразно, поскольку позволяет исключить излишние затраты на изготовление зубчатых колес, в случаях когда этого не требуется. При комбинировании степеней точности необходимо помнить правило: нормы плавности работы передачи или зубчатого колеса могут быть на одну степень грубее или на две степени точнее норм кинематической точности; нормы контакта зубьев могут назначаться по любым более точным степеням относительно норм точности или на одну степень грубее норм плавности. Обусловлено это определенной взаимосвязью показателей точности колес. Например, циклическая погрешность является частью кинематической погрешности и погрешностью, характеризующей нормы плавности работы. Поэтому, при сохранении допуска на кинематическую погрешность колеса, расширение допуска на нормы плавности более чем на одну единицу для нормы плавности вызывает резкое уменьшение допускаемого значения кинематической погрешности, что делает практически невозможным изготовление такого зубчатого колеса.

5.5.5. Контроль зубчатых колес и передач

Окончательный (приемочный) контроль зубчатых колес направлен на проверку соответствия их параметров нормам, в зависимости от назначения и требований, предъявляемых к зубчатой передаче. Технологический контроль производится в цеховых условиях, для этого используют соответствующие приборы, позволяющие контролировать изделия и наладки зубонарезного оборудования. Комплекс контролируемых параметров зубчатых колес и передач приведен на рисунке 5.36.

Выбор комплекса показателей, необходимых для контроля определяется типом производства, степенью точности зубчатых колес, их назначения, размеров и т. д. При выборе комплекса контролируемых параметров за основу принимают принцип инверсии, то есть предпочтение отдается методам контроля, которые в наибольшей степени приближают его к условиям эксплуатации зубчатых передач. Поэтому, контроль в зацеплении с измерительным зубчатым колесом предпочтительнее контроля отдельных параметров (например, шага зубьев зубчатого колеса). В соответствии с принципом инверсии при контроле целесообразнее в качестве базового элемента использовать рабочую ось вращения зубчатого колеса, а не наружную его поверхность; определять непрерывную погрешность обката, а не дискретную погрешность шага и т. д.

Все приборы для контроля зубчатых колес разделяют на станковые(СЦ) с устройствами для базирования контролируемых колес инакладные(НЦ), которые в процессе контроля располагают на зубчатом колесе. По назначению приборы подразделяют на приборы: для проверки кинематической погрешности и обката; накопленной погрешности шага по колесу и заkшагов и другие. Всего по назначению существует 14 групп разнообразных приборов. По точности измерения приборы имеют классы А. АВ и В. По каждому классу приборов устанавливаются метрологические показатели и предельные допустимые погрешности измерения.

Рассмотрим кратко принцип контроля основных погрешностей зубчатых колес.

Контроль кинематической и циклической погрешности зубчатых колес. Основным видом контроля кинематической погрешности зубчатых колес является комплексная их проверка в однопрофильном зацеплении с измерительным колесом (рисунок 5.37.)

Однопрофильный контроль заключается в проверке разности действительных углов поворота ведомых звеньев двух систем. Одна система состоит из контролируемого колеса 2, находящегося в однопрофильном зацеплении с измерительным зубчатым колесом 1. Другая система состоит из эталонной зубчатой передачи 4 с заданным передаточным отношением. Кинематической погрешностью пары 4 можно пренебречь (эталон).Разность углов поворота определяется с помощью устройства 3.

Система

допусков цилиндрических зубчатых колес

Степени точности

Виды сопряжений

зубьев

3

4

5

6

7

8

А B C D E H

9

10

11

12

Нормируемые

показатели

Показатели бокового

зазора

Кинематической

точности

Плавности

работы

Контакта

зубьев

Для

колес

1. F′ir 2.FcrиFrr

3. Fvwr

иFrr

4. Fpr

иFpkr

5. Fpr

6. Fvwr

иF"ir

7. Fcr

иFir

8. F"ir

9. Frr Для

передачи

F′ior Для

колес 1.

fzkr 2.

f′ir 3.

fzzr 4.

fpbrиffr 5.

fpbr

иfptr 6.

f"ir 7.

fpbrилиfptr 8.

fptr Для

передачи

1.

f′ior 2.

fzzor 3.

fzkor Для

колес 1.

Fβr 2.

Fkr 3.

Fpxnr

иFkr 4.

Fpxnr

и fpbr

Для

передач Суммарное

пятно контакта; мгновенное пятно

контакта; fxr

иfyr Для

колес

1. EHs 2.

Ewms 3.

Ews 4.

Ecs 5.

Ea"s

Для

передач с нерегу-лируемым расстоянием

осей far; Для

передач с регулируемым расстоянием

осей Jnmin

Рисунок 5.36. Показатели точности зубчатых колес и передач

1

2

3

3

4

Рисунок 5.37. Принципиальная схема контроля кинематической

погрешности зубчатого колеса

Приборы, применяемые для контроля комплексных и дифференцированных параметров, а также краткое описание схем измерения с их применением приведены в таблице 5.4.

Таблица 5.4

Приборы для контроля комплексных и дифференцированных

параметров зубчатых колес

|

Контролируемый параметр |

Тип прибора |

Краткое описание измерений |

|

1 |

2 |

3 |

|

Контроль кинематической точности | ||

|

Кинематическая погрешность зубчатого колеса F′ir в однопрофильном зацеплении |

БВ – 5033, БВ – 5053, БВ – 936, БВ – 5030, БВ – 5058, УКМ – 5 и другие |

Цена деления шкалы прибора 2′. Величину погрешности оценивают по величине сдвига фаз импульсов из-за несогласованного вращения зубчатых колес в зубчатой паре. Величина сдвига фаз зависит от величины кинематической погрешности. На приборе, например, БВ – 5058 можно контролировать зубчатые колеса диаметром от 20 до 320 мм для наружного зацепления и от 60 до 250 мм для внутреннего зацепления |

Продолжение таблицы 5.4

|

1 |

2 |

3 |

|

Измерительное межосевое расстояние за оборот F»ir в двухпрофильном зацеплении |

МЦ – 160М, МЦ – 400Б, Э, МЦ – 320М, МЦМ – 630, БВ – 5050, БВ – 5029, БВ – 5077 |

Приборы имеют 2 оправки на которых устанавливаются контролируемое и образцовое (эталонное) колесо. Оправка с контролируемым колесом находится на подвижной каретке и пожимается пружинной. При вращении колебание межосевого расстояния (смещение подвижной каретки) фиксируется отсчетным устройством или регистрирующим прибором. |

|

Накопленная погрешность шага Fpr и k шагов Fpkr |

БВ – 5015, БВ – 5028, ШМ – 1, ШМ – 2, БВ – 5056, БВ – 5036, БВ – 5059 |

При непрерывном вращении зубчатого колеса в электронный блок поступают импульсы от кругового фотопреобразователя, установленного на одной оси с измерительным колесом, которое выдает командный импульс. Сравнивая эти импульсы самописец фиксирует ординату погрешности шага колеса. Прибором БВ – 5059 можно контролировать зубчатые колеса диаметром от 5 до 200 мм с модулем от 0,2 мм |

|

Радиальное биение зубчатого венца Frr |

25003, Б – 10М, БВ – 5015, БВ – 5050, БВ – 5060, БВ – 5061 |

Прибор называется биениемером. Измерения проводят с применением модульных профильных наконечников с углом конуса 400 (для наружных колес). Для внутренних колес наконечник сферический. Разность положений наконечников, характеризующих радиальное биение, фиксируется индикатором |

|

Колебание длины общей нормали FvWr |

БВ–4047–25, БВ – 5045, БВ – 5046, 22202, БВ – 5015, БВ – 5081, БВ – 5082 |

Прибор имеет два наконечника с параллельными плоскостями. В зависимости от требуемой точности измерения отсчетное устройство может быть: нониусное, микрометрическое или индикаторное. Нормалемеры с индикаторами имеют тарельчатые измерительные наконечники, которые вводятся во впадины зубчатых колес. |

Продолжение таблицы 5.4

|

1 |

2 |

3 |

|

Погрешность обката Fcr |

МЭК – 2, КН – 6М, КН – 7

|

Приборы называются кинематомеры. Определяется несогласованность движений режущего инструмента и заготовки зубчатого колеса путем преобразования импульсов углового положения стола станка. Второй преобразователь формирует импульсы положения шпинделя станка. Погрешность определяют сравнением этих импульсов по разности фаз, которая пропорциональна угловому положению шпинделя относительно стола станка. |

|

Приборы для контроля плавности работы зубчатых колес | ||

|

Местная кинематическая погреш-ность f′ir, цилическая погрешность колеса fzkr передачи fzkor и зубцовой частоты fzzor |

БВ – 5024, БВ – 5024с, БВ – 5053, БВ – 936, БВ – 5058 и другие

|

Измерения проводят по гармоническим составляющим на автоматических анализаторах БВ – 5024, БВ – 5024с и других приборах. |

|

Измерение шага зацепления fpbr |

21802, 21702, 21703, БВ – 5070 и другие |

Применяются накладные шагомеры, которые снабжены тангенциальными наконечниками и поддерживающим наконечником. Перемещение измерительного наконечника фиксируется встроенным отсчетным устройством. |

|

Погрешность профиля ffr |

КЭУМ, БВ – 5057, БВ – 5062, БВ –5078 и другие

|

Погрешность профиля проверяют на эвольвентомерах, путем сопоставления теоретической эвольвенты, воспроизводимой прибором и реальной эвольвентой, контролируемого зуба колеса. Для воспроизводства теоретической эвольвенты в приборах (например, БВ – 5063) имеется образцовый сектор, который расположен на одной оси с контролируемым колесом. |

|

Отклонение шага fpir |

ШМ – 1, БВ – 5079

|

При измерении отклонения шага применяют накладные приборы. Шаг определяют как расстояние между базовым и измерительным наконечниками. Прибор на измеряемом колесе устанавливают по упорным наконечникам. Производится сравнение всех шагов с первоначальным шагом. |

Продолжение таблицы 5.4

|

1 |

2 |

3 |

|

Контроль полноты контакта зубьев | ||

|

Суммапное пятно контакта |

Контрольно-обкатные станки и приспособления |

Размеры пятна контакта определяют суммируя следы приработки зубчатых колес после определенной продолжительности их работы на контрольно-обкатных станках или следы краски, оставшейся отпечатком на парном колесе. |

|

Осевой шаг Fpxnr |

БВ – 5028 и другие |

Осевой шаг по нормали, направление зуба, погрешность формы и расположения контактной линии определяют поэлементными методами. Прибором БВ – 5028 можно контролировать несколько параметров зубчатых колес: отклонение контактной линии, осевого шага, погрешности шага. Измерительный наконечник предварительно настраивается на угол наклона контактной линии. Перемещается он вместе кареткой по направляющей. При согласованном движении каретки и вращении контролируемого колеса наконечник воспринимает отклонения от направления контактной линии. Эти отклонения фиксируются самописцем. Отклонение осевого шага воспринимается измерительным наконечником только тогда, когда он перпендикулярен винтовой линии. Поворот зубчатого колеса осуществляют с помощью микроскопа с оптическим диском. |

|

Направление зуба Fβr |

БВ – 5034, БВ – 5075 и другие | |

|

Погрешность формы и расположения контактной линии Fkr |

БВ – 5028 и другие

| |

|

Контроль бокового зазора | ||

|

Боковой зазор jn. Смещение исходного контура EHr |

НЦ 23500 – 23800 |

В статическом положении боковой зазор можно контролировать с помощью набора щупов или с помощью свинцовой проволочки. Смещение исходного контура измеряют на тангенциальных зубомерах, имеющих два базовых щупа и измерительный наконечник. Перед измерением зубомер настраивают на заданный модуль по ролику расчетного диаметра. |

Продолжение таблицы 5.4

|

1 |

2 |

3 |

|

Отклонение измерительного межосевого расстояния Ea»s и Ea»i |

МЦ – 160М и другие

|

Отклонение измерительного межосевого расстояния контролируется также, как и при контроле кинематической точности зубчатых колес и передач. |

|

Отклонение средней длины общей нормали EWmi |

БВ–4047–25, и другие

|

Измерение этого параметра изложено выше при рассмотрении контроля кинематической точности зубчатых колес и передач. |

|

Отклонение толщины зуба Ecr |

БВ – 5016к, БВ – 5017к, ШЗ – 18, ШЗ – 36, ЗИМ – 16 и другие |

Отклонение толщины зуба измеряют с помощью кромочных зубомеров. Толщину зуба измеряют в заданном сечении относительно линии выступов. Кромочные зубомеры имеют нониусные, микрометрические и индикаторные отсчетные устройства. При измерении толщины зуба измерительные наконечники охватывают зуб зубчатого колеса по постоянной хорде. В нониусных штангензубомерах имеется две нониусные пары: одна для установки измерительных губок по постоянной (заданной) хорде, вторая непосредственно для измерения длины этой хорды. |

Все существующие приборы для контроля цилиндрических, конических, червячных колес и червяков бывают станкового (S) и накладного (М) типов. По точности все приборы разделены на три группы: А, АВ и В. В настоящее время уже разработаны и постоянно совершенствуются полуавтоматические и автоматические приборы для контроля зубчатых колес и передач. Применяются приборы для активного контроля, с использованием экранной оптики, цифрового отсчета, записи результатов измерения, машинной обработки результатов измерения.

6. ОСНОВЫ СТАНДАРТИЗАЦИИ

6.1 Сущность стандартизации

В 1993 г. принята новая редакция комплекса государственных основополагающих стандартов “Государственная система стандартизации Российской Федерации (ГСС)”. Внесенные в нее изменения и дополнения в большей сте-пени приближают ГСС РФ к международным правилам и учитывают реалии рыночной экономики. Введена новая категория нормативного документа – технический регламент. Обновлены положения ГСС по контролю и надзору за соблюдением обязательных требований стандартов и правил сертификации. Приближение правил отечественной стандартизации к международным отражено и в требованиях государственного стандарта. Теперь стандарты делятся на две категории: обязательные для выполнения и рекомендательные. Исключены правила по установлению в стандартах требований к изготовителю о предоставлении гарантии. Эти требования, в соответствии с международным опытом являются коммерческими, которые не подлежат стандартизации, а оговариваются в договорных отношениях.

Стандартизация – это деятельность, направленная на разработку и установление требований, норм, правил, характеристик как обязательных для выполнения, так и рекомендуемых, обеспечивающая право потребителя на приобретение товаров надлежащего качества за приемлемую цену, а также право на безопасность и комфортность труда.

Цель стандартизации– достижение оптимальной степени упорядочения в той или иной области посредством широкого и многократного использования установленных положений, требований, норм для решения реально существующих, планируемых или потенциальных задач. Цели стандартизации подразделяют наобщие иузкие.Общие целисвязаны с выполнением обязательных требований стандартов. К ним относятся разработка норм, требований, правил, обеспечивающих: безопасность продукции, работ, услуг для жизни и здоровья людей, окружающей среды и имущества; совместимость и взаимозаменяемость изделий; качество продукции, работ, услуг в соответствии с уровнем развития научно-технического прогресса; единство измерений; экономия всех видов ресурсов; безопасность хозяйственных объектов, связанная с возможностью возникновения различных катастроф и чрезвычайных ситуаций; обороноспособность и мобилизационная готовность страны.Конкретные (узкие) цели стандартизации относятся к определенной области деятельности, отрасли производства товаров и услуг, тому или иному виду продукции, предприятию и т. д.

В стандартизации есть такие понятия, как объект стандартизации и область стандартизации. Объектом (предметом) стандартизации называют продукцию, процесс или услугу, для которых разрабатываются определенные требования, характеристики, параметры, правила и т. д.Областью стандартизацииназывают совокупность взаимосвязанных объектов стандартизации. Например, машиностроение – это область стандартизации, а объектами стандартизации в машиностроении могут быть: технологические процессы, безопасность и экологичность машин, типы двигателей и т. д.

Стандартизация осуществляется на различных уровнях. Уровень стандартизации различается в зависимости от того, участники какого географического, экономического или политического региона мира принимают стандарт. По этим признакам различают уровни стандартизации:международная, региональная, национальная и административно-территориальная.

Международная стандартизация– стандартизация участие в которой открыто для соответствующих органов любой страны.

Региональная стандартизация – это деятельность, открытая только для соответствующих органов государства одного географического, политического или экономического региона мира.

Национальная стандартизация– это стандартизация в одном конкретном государстве. В свою очередь национальная стандартизация может осуществляться на разных уровнях: государственном, отраслевом, на уровне ассоциаций, производственных фирм, предприятий и учреждений.

Административно-территориальная стандартизация– стандартизация, проводимая в пределах одной административно-территориальной единицы (край, область и т. д.).