- •Тема № 9

- •2. Система запуска ад

- •3. Основные этапы запуска

- •4. Основные способы запуска гтд

- •Занятие № 2 "Управление процессом запуска ад"

- •1. Методы управления электрическими стартерами

- •2. Системы управления процессом запуска гтд

- •3. Электрические системы зажигания

- •4. Авиационные свечи

- •Занятие № 3 Электрические системы зажигания

- •1. Высоковольтные искровые системы зажигания

- •2. Низковольтные системы зажигания

- •Агрегат ск-224-1

- •Агрегат ткнс-125-04

- •Индуктивный агрегат зажигания кнпс-22

- •Занятие № 4 "Устройство агрегатов системы запуска ад".

- •1. Особенности эксплуатации систем запуска ад.

- •2. Особенности эксплуатации систем зажигания.

- •3. Устройство агрегатов системы запуска ад.

- •Занятие № 5 "Система запуска ад с турбостартером".

- •1. Запуск ад на земле.

- •2. Автоматический запуск двигателя в воздухе.

- •Ручной запуск двигателя в воздухе.

- •3. Особенности работы системы запуска при холодной прокрутке и консервации двигателя.

- •Занятие № 6

- •1.1. Назначение и функциональная схема.

- •1.2. Элементы, формирующие входные сигналы блока абу.

- •1.3. Элементы, воспринимающие выходные сигналы блока абу.

- •2. Программа регулирования системы управления режимами работы ад.

- •Занятие № 7 "Управление режимами работы ад".

- •1. Управление ад на дофорсажных режимах.

- •1.1. Режим "Земной малый газ" (змг)

- •1.2. Режим "Полетный малый газ" (пмг)

- •1.3. Крейсерские режимы (кр)

- •1.4. Максимальный режим (м)

- •2. Управление ад на форсажных режимах.

- •2.1. Розжиг форсажа и включение режима "Полный форсаж".

- •2.2. "Частичные форсажи" и "Минимальный форсаж".

- •2.3. Выключение форсажных режимов.

- •2.4. Переход на ручное управление.

- •ЗанятиЕ № 8 “Особенности запуска ад на вертолете”

- •1. Система запуска аи-93.

- •2. Особенности работы системы запуска ад

3. Электрические системы зажигания

Электрические системы зажигания предназначены для воспламенения топливоздушной смеси в основных и форсажных камерах сгорания ГТД. При этом тепловая энергия, необходимая для воспламенения топлива, выделяется при электрическом разряде между электродами специального разрядника, называемого авиационной свечой.

Система зажигания является частью системы запуска двигателя. Включение зажигания происходит в момент, согласованный с работой топливной аппаратуры, стартера и других устройств системы запуска.

В зависимости от назначения различают пусковые и рабочие системы зажигания. Пусковые системы используются для воспламенения топлива в основных и форсажных камерах сгорания только при запуске авиадвигателя и включении форсажа на земле и в полете. Рабочие системы служат для воспламенения горючей смеси в течение всего времени работы двигателя.

Для поршневых двигателей необходима как пусковая, так и рабочая системы зажигания. На газотурбинных авиадвигателях применяются только пусковые системы, обеспечивающие запуск. В дальнейшем процесс горения поддерживается за счет непрерывного поступления топлива воздуха в камеру сгорания.

Для зажигания топливовоздушной смеси используют следующие виды электрических разрядов: искровой разряд, разряд по поверхности полупроводника, разряд по металлизированной поверхности диэлектрика.

В соответствии с видом электрического разряда системы зажигания разделяются на две группы:

- высоковольтные искровые;

- низковольтные с полупроводниковыми свечами;

- низковольтные с эрозионными свечами.

Кроме того, применяются комбинированные системы зажигания, в которых воспламенение топлива осуществляется двойным разрядом. Первый разряд - высоковольтный ионизирующий, второй - низковольтный емкостной или разряд по поверхности полупроводника или металлизированного диэлектрика.

Основными элементами электрических систем зажигания являются источники высокого напряжения, авиационные свечи, соединительные провода и коммутационная аппаратура.

4. Авиационные свечи

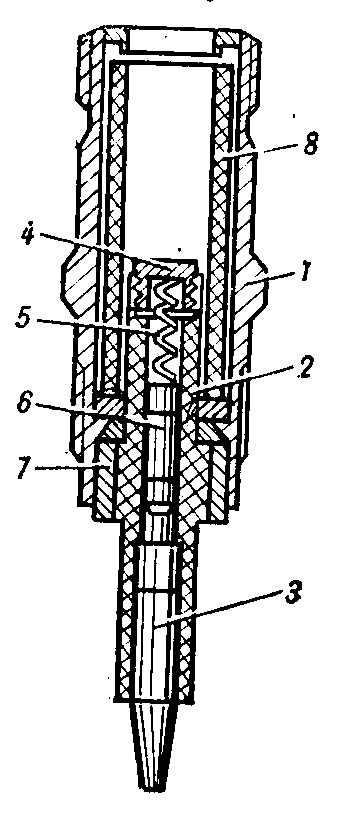

Авиационные свечи представляют собой специальные разрядники, между электродами которых происходит электрический разряд, воспламеняющий топливовоздушную смесь. Наибольшее применение находят высоковольтные искровые свечи поверхностного разряда. Последние подразделяются на полупроводниковые и эрозионные.

У искровых свечей энергия, необходимая для воспламенения горючей смеси, выделяется при искровом разряде в газовом межэлектродном промежутке.

Искровой разряд возникает после приложения к электродам свечи высокого напряжения (15-20 кВ), при котором происходит пробой газового промежутка и между электродами образуется сильно разогретый и ярко светящийся столб газа. Искровой разряд сопровождается характерным треском, который вызывается резким расширением газовой оболочки.

Демпфирующий резистор 6, сопротивление которого составляет 600-2000 Ом, включается последовательно с разрядным промежутком и служит для снижения радиопомех и уменьшения эрозии материала электродов свечи. Резистор способствует быстрому гашению концевой части искры. Медная втулка 7 служит для отвода тепла от свечи.

В результате сгорания топлива на изоляторе свечи откладывается копоть, которая шунтирует искровой промежуток свечи, вызывая большие потери энергии и затрудняя его пробой. Для уменьшения нагарообразования поверхность изолятора покрывается глазурью.

Искровая свеча газотурбинного двигателя не всегда имеет боковой электрод, иногда боковым электродом служат специальные выступы на внутренней части корпуса камеры сгорания (запального устройства). Расстояние между электродами составляет 2-3 мм.

Для пробоя воздушного промежутка и образования искры к электродам должно подводится напряжение, равное пробивному напряжению Uпр, зависящему от плотности газовой среды р и расстояния между электродами d, которые определяются экспериментальным законом Пашена. Для относительно больших давлений он практически линеен:

Uпр=К р d, (2.13)

где К - коэффициент пропорциональности.

Основным недостатком искровых свечей является зависимость их работы от окружающих условий (давления и температуры), а также от степени загрязнения межэлектродного промежутка.

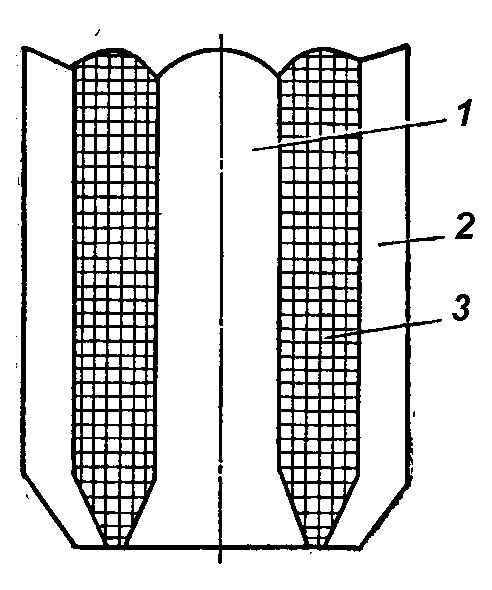

Полупроводниковая свеча, называемая иногда самоионизирующей, по внешнему виду не отличаются от обычной искровой свечи и состоит из тех же элементов. Однако, в соответствии с рис.___, в нижней части изолятора 2 она имеет дополнительный элемент - полупроводник 3, заполняющий пространство между электродами. Расстояние между электродами составляет 1-2 мм.

В качестве полупроводника применяется керамика из рутила, поверхность которой частично восстанавливается в водороде. Такой полупроводник обладает электронной проводимостью, отрицательным температурным коэффициентом сопротивления и характеризуется значительной неоднородностью электропроводности различных участков.

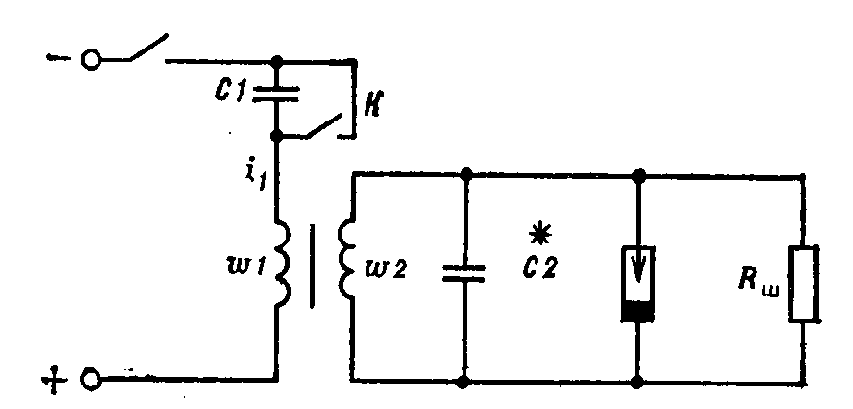

Принцип работы полупроводниковой свечи можно пояснить с помощью схемы (рис. ___). Между электродами 1 помещен слой полупроводника 2, имеющий в сечении трапецеидальную форму. К электродам подводится напряжение конденсатора С емкостью в несколько микрофарад, заряженного до напряжения 2-3 кВ. Разряд происходит в 2 стадии: подготовительную и искровую.

Подготовительная стадия заключается в образовании токоведущего канала в материале полупроводника. При замыкании выключателя В через толщу полупроводника начинает протекать ток разряда конденсатора. Вследствие неоднородности структуры материала и относительно малой его проводимости плотность протекающего тока мала и на различных участках неодинакова. Трапецеидальная форма материала дает возможность получить участок с максимальной плотностью тока где-то у верхней поверхности полупроводника, так как ток всегда течет по пути наименьшего сопротивления.

Из-за отрицательного температурного коэффициента сопротивления полупроводника проводимость участка с максимальной плотностью тока продолжает увеличиваться, что, в свою очередь, вызывает дальнейшее увеличение плотности тока через данный участок до тех пор, пока весь ток разряда не окажется сосредоточенным в узком проводящем канале на поверхности полупроводника (одновременное образование двух или более параллельных каналов не наблюдается). Это приводит к значительной концентрации энергии, полупроводник нагревается на столько, что в его небольшой части происходит взрыв, испарение полупроводника и сильная ионизация. При этом возникает проводящее состояние над полупроводником.

Искровая стадия разряда характеризуется возникновением разряда в ионизированной газовой среде, причем напряжение искрового разряда значительно ниже необходимого пробивного напряжения обычного межэлектродного промежутка такой же величины. Для того чтобы возникла вторая стадия разряда, конденсатор должен сохранить достаточный заряд после первой стадии. Достоинством полупроводниковых свечей является независимость их работы от плотности окружающей среды (высоты полета), так как первая стадия разряда протекает в материале полупроводника, а вторая в газовой среде, которая характеризуется высокой температурой и низкой плотностью (т. е. пониженной электрической прочностью). Значительно меньшее влияние на работу полупроводниковых свечей по сравнению с искровым оказывают загрязнение межэлектродного промежутка. Более низкие рабочие напряжения исключают возникновение коронных разрядов вдоль проводов высокого напряжения при малых плотностях окружающей среды.

К недостаткам полупроводниковой свечи следует отнести эрозию рабочей поверхности полупроводника, приводящую к постепенному разрушению свечи и к образования между электродами характерных полосок.

У эрозионных свечей энергия выделяется в результате электрического разряда по металлизированной поверхности керамического изолятора.

Если к электродам свечи подвести высокое напряжение, достаточное для пробоя воздушного промежутка между ними, то в результате искрового разряда материал электродов распыляется и осаждается на изоляторе в виде мелких зерен. Поверхность изолятора металлизируется электроэрозией. В целях экономии серебра центральный 1 и боковой 2 электроды изготовляются из стали и только между ними и изоляторами выпрессовываются втулки из серебра или из сплава никеля. Растояние между электродами 0,8-1 мм. Свечи выпускаются заводом с электрической "тренировкой", то есть с эрозионным слоем серебра на рабочей кольцевой поверхности изолятора. При работе эрозионный слой выгорает, вследствии чего вначале каждого запуска свечу необходимо "тренировать" - вновь наносить под действием искровых разрядов слой серебра. Поэтому система зажигания с эрозионными свечами должна включаться раньше чем подается топливо.

Использование разряда по поверхности металлизированного изолятора позволяет значительно повысить энергию, выделяемую при разряде, а также использовать более низкие напряжения, чем при искровом разряде в газе. Это можно объяснить следующим образом. На поверхности изолятора свечи расположено множество металлических частиц, каждую пару из которых можно рассматривать как обкладки конденсатора, разделенные слоем керамического диэлектрика. Вследствие неравномерного распределении эрозированных частиц расстояние между ними колеблется в широких пределах, что проводит к значительной неоднородности электрического поля элементарных конденсаторов, пробою между отдельными частицами и значительному снижению общего разрядного напряжения.

При разряде по поверхности металлизированного изолятора, напряжение к которому подводится от индукционной катушки, наблюдается две стадии разряда: емкостная и индуктивная. Подготовительная стадия разряда является емкостной. Электроды свечи связаны друг с другом через множество конденсаторов, образующих последовательно- и параллельносоединенные группы, емкости которых различны. Подводимое к электродам напряжение распределяется между группами обратно пропорционально их емкостям. Поэтому наибольшая часть напряжения окажется приложенной к группе, емкость которой наименьшая.

При достаточном напряжении на электродах свечи произойдет пробой конденсаторов данной группы. В результате повышается напряжение, приложенное к другим группам, и происходит пробой следующей группы конденсаторов, емкость которой наименьшая, и т.д. При этом металлические частицы в месте, где произошел разряд, испаряются. Возникает токопроводящий канал, благодаря чему подготавливается вторая стадия разряда.

Для нормальной работоспособности эрозионной свечи необходимо обеспечить динамическое равновесие между выгоранием металлических частиц на поверхности при емкостной, подготовительной части разряда и восстановлении их во время заключительной, индуктивной части разряда. Это достигается подбором емкости конденсатора во вторичной цепи индукционной катушки.

Достоинствами эрозионных свечей являются сравнительно низкое рабочее напряжение (1,5-2кВ), большая высотность, отсутствие влияния загрязнений межэлектродного промежутка на работоспособность.