- •Лекция 1-2. Основы технологии машиностроения и оснащения технологических процессов.

- •Введение.

- •Раздел 1. Основные понятия и определения.

- •Непоточное производство

- •Переменно-поточное производство

- •Раздел 2. Машина, как объект производства.

- •Лекция 3-4.

- •Параметры точности деталей машины

- •Точность геометрической формы поверхностей детали

- •Лекция 5-6 Базирование и база машиностроения.

- •Условное обозначение опорных точек и базовых поверхностей на технологических схемах.

- •Базирование с использованием двойной опорной базы.

- •Базирование с использованием двойной направляющей базы.

- •Классификация баз по отнимаемым степеням подвижности.

- •Классификация баз по конструктивному исполнению.

- •Классификация баз по служебному назначению.

- •Принцип единства баз.

- •Смена баз.

- •Неопределенность базирования.

- •Размерные связи технологических систем и машин.

- •Лекция 7-8.

- •Расчёт пространственных размерных цепей.

- •Погрешность замыкающего звена размерной цепи для одного изделия.

- •Трехфазная цепь с показанием отклонения.

- •Погрешность замыкающего звена для партии изделий.

- •3 Пути сокращения погрешности замыкающего звена размерной цепи.

- •Расчет размерных цепей с использованием 5 методов достижения точности.

- •Метод полной взаимозаменяемости

- •Лекция 9-10.

- •II. Метод неполной (частичной) взаимозаменяемости

- •III. Метод групповой взаимозаменяемости (селективной- выборочной сборке)

- •Числовой пример расчета размерной цепи узла с использованием методов взаимозаменяемости.

- •Метод полной взаимозаменяемости

- •Метод неполной (частичной) взаимозаменяемости

- •Лекция 11-12.

- •III. Групповая взаимозаменяемость.

- •IV. Метод регулировки.

- •V. Метод подгонки.

- •Три метода получения и измерения точности размеров и относительных поворотов деталей машин.

- •Лекция 13-14.

- •III. Комбинированный метод получения и измерения размеров и относительных поворотов деталей и машин.

- •Основы достижения качества деталей машин.

- •Три этапа настройки технологических систем ( станков) на точность.

- •Погрешность установки и пути её уменьшения.

- •Погрешность статической настройки и пути её уменьшения

- •Погрешность динамической настройки и пути её уменьшения.

- •Лекция 15-16. Явление вибрации и пути их уменьшения.

- •Тепловые деформации и пути их уменьшения.

- •Износ режущего инструмента и его влияние на точность обработки.

- •1. Технологический критерий.

- •2. Временной критерий.

- •3. Силовой критерий.

- •Настройка и под настройка технологических систем.

- •Настройка станка на изготовление одной детали.

- •Настройка станка на обработку партии деталей.

- •Под настройка технологической системы.

- •Лекция 17-18. Расчет припусков и операционных размеров.

- •Определение состава выполняемых технологических переходов по обработке рассматриваемой поверхности.

- •Расчет наименьшего припуска на рассматриваемой поверхности

- •Расчет наибольшего припуска на рассматриваемой поверхности

- •Расчет номинального припуска на рассматриваемой поверхности

- •Расчет операционных размеров на каждой технологической операции и размеры заготовки

- •Временные связи в производственном процессе.

- •Основы технического нормирования.

- •Повышение производительности обработки путем уменьшения затрат времени на выполнение операции.

- •Лекция 19-20 Уменьшение затрат машинного времени.

- •Технико- экономические показатели изготовления машин.

- •Расходы на материал и пути ее уменьшения.

- •Расходы по заработной плате и пути их уменьшения.

- •Лекция 21-22. Расходы на содержание и амортизацию оборудования.

- •Расходы на амортизацию оборудования рассчитывают:

- •Расходы на ремонт оборудования.

- •Расходы на амортизацию части здания в котором размещено оборудование:

- •Расходы на содержание и амортизацию приспособлений.

- •Расходы на специальные приспособления определяется выражением:

- •Расходы на содержание и амортизацию режущего инструмента.

- •Технологичность изделия и его деталей.

- •Организационные формы и виды производственных процессов механообработки.

- •Лекция 23-24 Организационные формы и виды производственных процессов механообработки.

- •Сборка машин.

- •Организационные формы и виды производственных процессов сборки.

- •Типизация технологических процессов.

Лекция 13-14.

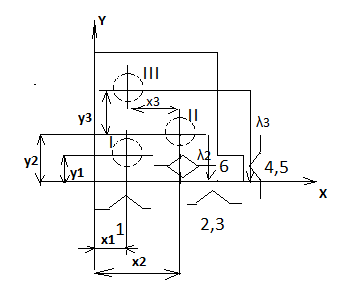

III. Комбинированный метод получения и измерения размеров и относительных поворотов деталей и машин.

П ри

этом методе:

часть размеров получают (измеряют)

координатным методом, а другую часть

цепным. В результате представляется

возможным использовать все преимущества

как цепного ,так и координатного метода.

Покажем

это на примере

обработки корпуса (расточка главных

отверстий) на горизонтальном расточном

станке.

ри

этом методе:

часть размеров получают (измеряют)

координатным методом, а другую часть

цепным. В результате представляется

возможным использовать все преимущества

как цепного ,так и координатного метода.

Покажем

это на примере

обработки корпуса (расточка главных

отверстий) на горизонтальном расточном

станке.

Корпус базируется по трем плоскостям и с одной установки с соблюдением принципа единства баз, выполняют расточку всех трех отверстий.

Размеры (Y1,Y2);(Х1,Х2)(λ1, λ2, λ1) получают координатным способом под одним баз. В результате погрешность установке заготовки на этой операции не влияет на точность этих размеров.

В свою очередь размер Y2 и Х3 размер Y3 и Х3 определяющие положение третьего отверстия получают цепным способом от ранее обработанного отверстия два. Переход на цепную схему получения размера делают в тех случаях когда координатный метод не обеспечивает требуемую точность межосевых расстояниях.

Основы достижения качества деталей машин.

Коэффициенты уточнения и передаточные отношения технологических систем.

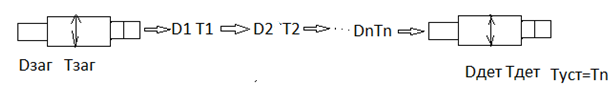

При изготовлении детали происходи поэтапно уточнения параметров точности заготовки до параметров точности детали.

Таким образом, деталь получается в результате прохождения заготовки определенного количества операций(n). ОтношениеТ3 ( допуска на заготовку) указанного на чертеже к допуску на деталь Тд.

Представляет

собой требуемый коэффициент уточнения

Ет , который необходимо обеспечить при

механической обработке. Уточнение

получаем на каждой выполняемой операции

на первой Е1= , на второй Е1=

, на второй Е1= на

n-ной

Еn=

на

n-ной

Еn=

Произведение

уточнений получаемых на каждой из

выполняемых операций называется общим

уточнением Ео=Е1*Е2*Е3*…Еn=

Таким

образом, задача разработки технологических

процессов заключается в том, чтобы

выбранные технологические операции

обеспечили общее уточнение, величина

которого должна превышать или быть

равно требуемому уточнению Ео Ет.

Параметры точности (допуски) на

соответствующие операционные размеры

приводятся в справочниках технолога,

что позволяет рассчитать значения

уточнения.

Ет.

Параметры точности (допуски) на

соответствующие операционные размеры

приводятся в справочниках технолога,

что позволяет рассчитать значения

уточнения.

Три этапа настройки технологических систем ( станков) на точность.

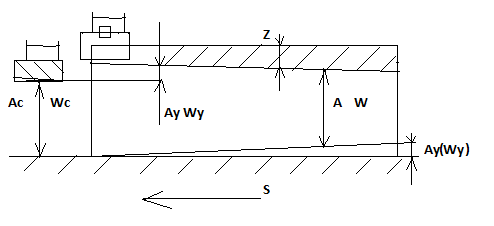

Для достижения требуемой точности заготовку включают в кинематические размерные цепи станка. В результате размеры получаемые при обработке представляют собой замыкающие звенья технологических размерных цепей станка A линейные В угловые. Процесс достижения требуемой точности включает три этапа:

Первый

этап - установка . Заготовку

ориентируют и закрепляют на столе станка

или в приспособлениях. В результате

формируется размер установки Ау

.

.

Второй

этап - статическая настройка станка.

Рабочие

органы станка без приложения нагрузок

выводят в положение, при котором между

режущими кромками инструмента и

технологическими базами заготовки

возникают требуемые размеры статической

настройки Ас,

.

.

Третий

этап - динамическая настойка станка. На

этом этапе происходит резание. В

результате под действием силы резания

возникают упругие перемещения, тепловые

деформации, вибрации, что приводит в

совокупности к отклонениям первоначально

заданного положения заготовки инструмента.

Эти отклонения образую размер динамической

настройки Ад которые так же имеют

погрешность

.

.

Все это можно наглядно показать на примере фрезерования плитки:

Таким

образом размер получаемый на детали ,

определяется как сумма размеров

получаемых на каждом этапе настройка

А

=Ау+Ас+Ад

и погрешность размера на детали

получается как сумма погрешностей

возникающих на каждом из этапов настройки

.

.