- •Лекция 1-2. Основы технологии машиностроения и оснащения технологических процессов.

- •Введение.

- •Раздел 1. Основные понятия и определения.

- •Непоточное производство

- •Переменно-поточное производство

- •Раздел 2. Машина, как объект производства.

- •Лекция 3-4.

- •Параметры точности деталей машины

- •Точность геометрической формы поверхностей детали

- •Лекция 5-6 Базирование и база машиностроения.

- •Условное обозначение опорных точек и базовых поверхностей на технологических схемах.

- •Базирование с использованием двойной опорной базы.

- •Базирование с использованием двойной направляющей базы.

- •Классификация баз по отнимаемым степеням подвижности.

- •Классификация баз по конструктивному исполнению.

- •Классификация баз по служебному назначению.

- •Принцип единства баз.

- •Смена баз.

- •Неопределенность базирования.

- •Размерные связи технологических систем и машин.

- •Лекция 7-8.

- •Расчёт пространственных размерных цепей.

- •Погрешность замыкающего звена размерной цепи для одного изделия.

- •Трехфазная цепь с показанием отклонения.

- •Погрешность замыкающего звена для партии изделий.

- •3 Пути сокращения погрешности замыкающего звена размерной цепи.

- •Расчет размерных цепей с использованием 5 методов достижения точности.

- •Метод полной взаимозаменяемости

- •Лекция 9-10.

- •II. Метод неполной (частичной) взаимозаменяемости

- •III. Метод групповой взаимозаменяемости (селективной- выборочной сборке)

- •Числовой пример расчета размерной цепи узла с использованием методов взаимозаменяемости.

- •Метод полной взаимозаменяемости

- •Метод неполной (частичной) взаимозаменяемости

- •Лекция 11-12.

- •III. Групповая взаимозаменяемость.

- •IV. Метод регулировки.

- •V. Метод подгонки.

- •Три метода получения и измерения точности размеров и относительных поворотов деталей машин.

- •Лекция 13-14.

- •III. Комбинированный метод получения и измерения размеров и относительных поворотов деталей и машин.

- •Основы достижения качества деталей машин.

- •Три этапа настройки технологических систем ( станков) на точность.

- •Погрешность установки и пути её уменьшения.

- •Погрешность статической настройки и пути её уменьшения

- •Погрешность динамической настройки и пути её уменьшения.

- •Лекция 15-16. Явление вибрации и пути их уменьшения.

- •Тепловые деформации и пути их уменьшения.

- •Износ режущего инструмента и его влияние на точность обработки.

- •1. Технологический критерий.

- •2. Временной критерий.

- •3. Силовой критерий.

- •Настройка и под настройка технологических систем.

- •Настройка станка на изготовление одной детали.

- •Настройка станка на обработку партии деталей.

- •Под настройка технологической системы.

- •Лекция 17-18. Расчет припусков и операционных размеров.

- •Определение состава выполняемых технологических переходов по обработке рассматриваемой поверхности.

- •Расчет наименьшего припуска на рассматриваемой поверхности

- •Расчет наибольшего припуска на рассматриваемой поверхности

- •Расчет номинального припуска на рассматриваемой поверхности

- •Расчет операционных размеров на каждой технологической операции и размеры заготовки

- •Временные связи в производственном процессе.

- •Основы технического нормирования.

- •Повышение производительности обработки путем уменьшения затрат времени на выполнение операции.

- •Лекция 19-20 Уменьшение затрат машинного времени.

- •Технико- экономические показатели изготовления машин.

- •Расходы на материал и пути ее уменьшения.

- •Расходы по заработной плате и пути их уменьшения.

- •Лекция 21-22. Расходы на содержание и амортизацию оборудования.

- •Расходы на амортизацию оборудования рассчитывают:

- •Расходы на ремонт оборудования.

- •Расходы на амортизацию части здания в котором размещено оборудование:

- •Расходы на содержание и амортизацию приспособлений.

- •Расходы на специальные приспособления определяется выражением:

- •Расходы на содержание и амортизацию режущего инструмента.

- •Технологичность изделия и его деталей.

- •Организационные формы и виды производственных процессов механообработки.

- •Лекция 23-24 Организационные формы и виды производственных процессов механообработки.

- •Сборка машин.

- •Организационные формы и виды производственных процессов сборки.

- •Типизация технологических процессов.

Лекция 1-2. Основы технологии машиностроения и оснащения технологических процессов.

Тимирязев Владимир Анатольевич (Зачет)

Введение.

Технология машиностроения - отрасль науки, которая изучает закономерности, действующие при изготовлении машин, с целью достижения требуемого качества машин при наименьшей себестоимости.

В курсе рассматриваются основы построения технологических процессов, сборки машин и изготовления их деталей, излагаются методы расчета точности машин и технологических процессов, основанные на расчете теории баз, теории размерных цепей, себестоимости изделия, методики выбора наиболее экономических техпроцессов, в курсе рассматриваются также основные методы механической обработки деталей, машин, методы получения заготовок и применяемое технологическое оборудование.

Характерной тенденцией современного машиностроительного производства является его технологическая гибкость- способность быстро перенастраиваться на изготовление новых изделий по запросам рынка. Этому требованию наиболее полно отвечает станки ЧПУ (числовое программное управление), многоцелевые станки (обрабатывающие центры и робототехнические комплексы) управление этими оборудованиями как правило осуществляется при помощи ЭВМ.

Раздел 1. Основные понятия и определения.

Для превращения предметов природы в полезные изделия организуют производственные процессы, которые включают все необходимые стадии преобразования исходного продукта.

Примеры:

Металлургия - производственный процесс, где на входе является руда, а на выходе- металл.

Литейное производство- на входе металл, а на выходе заготовки отливки.

Кузнечно- прессовое и прокатное производство- на входе металл, на выходе сортовой прокат (прутки, рельсы), а также заготовки штамповки, поковки.

Машиностроительное производство - на входе заготовки, отливки, штамповки, поковки, на выходе детали машин и собираемые из них изделия машин.

Часть прокатного процесса, во время которого происходит качественное изменение объекта производства, называется технологическим процессом.

Под качественным изменением понимается формирование геометрии изделия (деталей). При механической обработке изменение ее физико-технических свойств при термообработке (закалке) изменение положения деталей при сборке и др.

Приметы технических процессов:

технический процесс образования определенной детали - вала, зубчатого колеса или корпуса.

технический процесс сборки изделия, редуктора

Часть объема цеха, предназначенная для выполнения работы одним или группой рабочих с размещенным там необходимым оборудованием, называется рабочее место.

Пример:

Рабочее место токаря включает токарный станок, тумбочка для инструментов и приспособлений, стеллаж для заготовок и готовых деталей.

Рабочее место слесаря - сборщика включает – монтажный стол, на которой осуществляется сборка, консольный кран для установки деталей больше 20 кг, чайконверты и другие сборочные приспособления.

В силу физических и экономических причин технические процессы делятся на части которые называются операциями.

Физически невозможно обрабатывать заготовку 6 сторон без установки (базирования) по одной из поверхностей. Экономически нецелесообразно создавать станки для выполнения черновых и чистовых операций одновременно. Нецелесообразно выполнять обработку на одном станке одновременно (точение и протягивание)

Законченная часть технологического процесса, выполняемая на одном рабочем месте одним или группой рабочих, называется технологическая операция. Операция является основным элементом производственного планирования по количеству и продолжительности выполнения операций определяется заработная плата рабочим, по продолжительности операций (по их станкоемкости) рассчитывается количество необходимого оборудования.

Пример операции в техпроцессе изготовления вала

Обрезная - обрезают заготовку требуемой длинны от прутка

Токарная- обработка точения заготовки по контуру.

Фрезерная- фрезерование шпоночных пазов.

Термическая закалка отдельных ступеней вала.

Круглошлифование- отделка ступеней вала, шлифование.

Прошивка и контроль.

В свою очередь технологические операции делятся на части, которые называются переходами. При механической обработке переходом является законченный процесс получения каждой новой поверхности или сочетание поверхностей одним режущим элементом.

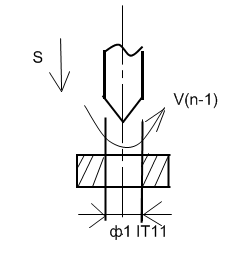

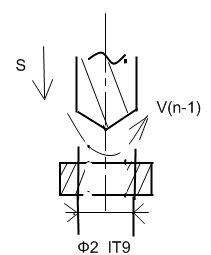

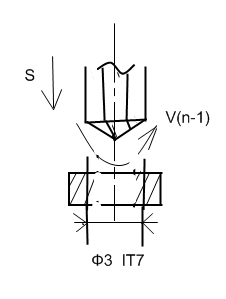

Пример сверильнорасточной операции состоящей из 3 технологических переходов по обработке отверстия зубчатого колеса:

Сверление отверстия , инструмент сверло, вращающейся со скоростью V, и с частотой- n,S- подача.

Зенкерование отверстия, отверстие увеличивается в диаметре

Развертывание отверстия инструмент развертка, получаем окончательное отверстие.

Основным технологическим переходом сопутствуют вспомогательные переходы - установка и съем заготовки, измерение достаточной точности, удаление стружки и т.д.

В сборке переходом является процесс соединения 2-х деталей - запрессовка шпонки на вал, установка подшипников.

В свою очередь, переход может осуществляться за один или несколько проходов.

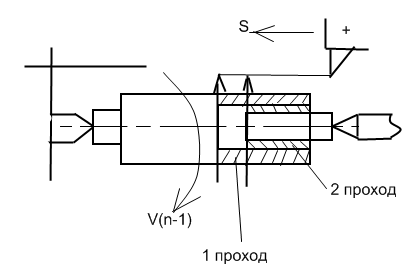

Проход - рабочий ход - однократное перемещение инструмента относительно заготовки в результате которого снимается один слой материала.

Пример двухпроходной токарной обработки:

Заготовка закреплена на 2-х центрах сверху- резец на суперти, заготовка вращается, резец перемещается с подачей и делает 2 прохода.

Для того чтобы выполнить обработку заготовки необходимо правильно сориентировать и закрепить в рабочей зоне станка - установка. Если обработка осуществляется без переустановки заготовки, то говорят обработка за одну установку или в противном случае обработка за несколько установок.

Каждое новое положение занимаемое заготовкой в рабочей зоне станка называется позицией.

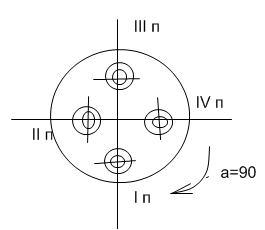

Пример: четырехпозиционного сверильно- расточного полуавтомата для обработки отверстия зубчатого колеса.

I п.- Загрузочно-разгрузочная, затем рабочий стол периодически переворачивается на 90º и переводит заготовку в рабочие позиции.

II п.- позиция сверления.

III п.- позиция зенкерования

IV п.- позиция развертывания.

В результате осуществляется высоко-производственная параллельно последовательная обработка группы деталей.

Затрата труда рабочего при нормальной интенсивности измеряются его продолжительностью.

Трудоемкостью называется количество времени, затрачиваемое рабочим при нормальной интенсивности работы на выполнение технологического процесса или его части. Она бывает расчетная и фактическая.

Для расчета количества оборудования используют понятие станкоемкость. (единица измерения станко/час)- время занятости станка или нескольких станков для выполнения определенных операций, бывает фактическая и расчетная.

Для нормирования труда и планирования производства используют нормы времени - установленное количество труда надлежащей квалификации и нормы интенсивности необходимая для выполнения какой либо операции или целого технологического процесса в нормальном производственных условиях (единица измерения - время указанием разряда работы.)

Пример: 3 час 5 раз.

На малотрудоемкие операции устанавливают норму выработки

Пример: штук в час, штук в минуту с указанием разряда работы.

Промежуток календарного времени, измеренный от начала до конца какой-либо повторяющейся периодически операции, называется циклом.

Различают циклы-операции - цикл технологического процесса изготовление деталей или машин в целом.

Цикл бывает расчетным или фактическим.

Количество изделий, подлежащих изготовлению в единицу времени (в год, квартал, месяц) называется программа (объем) выпуска.

Nг – годовая программа

Nм

– месячная программа =

Nк

– квартальная программа =

Общее количество изделий подлежащих изготовлению по неизменным чертежам называется величиной серий (Ешт).

Отношение величины серий на год программу определяют количество лет выпуска.

К

(лет) =

,

, =6000

шт. Е= 12000

=6000

шт. Е= 12000

Каждое изготовленное изделие имеет свою маркировку (№) которая присутствует на всех деталях (чертежах) этого изделия, этот № должен отражать модернизацию (изменение конструкции изделия)

Пример: токарный станок определяет № 1К62

станок токарной группы

К – модернизация

6- относится к классу универсальный

2 – высота центров над станиной 200 мм.

1А62

А- модернизированный.

В зависимости от количества выпускающих изделий различают:

Единичное производство (малые количества выпускаемых изделий)

Серийное производство, которое может быть

Мелкосерийные

Среднесерийные

Крупносерийные

Массовое производство- выпуск изделий массового спроса (холодильники, автомобили)

При оценки производства следует учитывать не только количество изделий, но также трудоемкость, габариты и массотехнические характеристики изделий.

Для оценки вида производства используется понятие коэффициент запрещения операций.

Кз.о

=

, Q-

количество операций , выполняемых в

планируемый период времени, Р- число

рабочих мест.

, Q-

количество операций , выполняемых в

планируемый период времени, Р- число

рабочих мест.

Массовое производство Кз.о=1

Крупносерийное производство 1< Кз.о<10

Серийное производство 10< Кз.о<20

Мелкосерийоное производство 20< Кз.о<40

Единичное производство 40< Кз.о<….

Тактом выпуска называется промежуток времени через который происходит периодический выпуск изделия.

Пример: такт выпуска авто на конвейере 5 мин. И все технологические операции по сборке машин синхронизируются по такту (они равны или кратны такту выпуска)

В соответствии с характером производства имеет место следующие 3 вида организации производства