- •Лекция 1-2. Основы технологии машиностроения и оснащения технологических процессов.

- •Введение.

- •Раздел 1. Основные понятия и определения.

- •Непоточное производство

- •Переменно-поточное производство

- •Раздел 2. Машина, как объект производства.

- •Лекция 3-4.

- •Параметры точности деталей машины

- •Точность геометрической формы поверхностей детали

- •Лекция 5-6 Базирование и база машиностроения.

- •Условное обозначение опорных точек и базовых поверхностей на технологических схемах.

- •Базирование с использованием двойной опорной базы.

- •Базирование с использованием двойной направляющей базы.

- •Классификация баз по отнимаемым степеням подвижности.

- •Классификация баз по конструктивному исполнению.

- •Классификация баз по служебному назначению.

- •Принцип единства баз.

- •Смена баз.

- •Неопределенность базирования.

- •Размерные связи технологических систем и машин.

- •Лекция 7-8.

- •Расчёт пространственных размерных цепей.

- •Погрешность замыкающего звена размерной цепи для одного изделия.

- •Трехфазная цепь с показанием отклонения.

- •Погрешность замыкающего звена для партии изделий.

- •3 Пути сокращения погрешности замыкающего звена размерной цепи.

- •Расчет размерных цепей с использованием 5 методов достижения точности.

- •Метод полной взаимозаменяемости

- •Лекция 9-10.

- •II. Метод неполной (частичной) взаимозаменяемости

- •III. Метод групповой взаимозаменяемости (селективной- выборочной сборке)

- •Числовой пример расчета размерной цепи узла с использованием методов взаимозаменяемости.

- •Метод полной взаимозаменяемости

- •Метод неполной (частичной) взаимозаменяемости

- •Лекция 11-12.

- •III. Групповая взаимозаменяемость.

- •IV. Метод регулировки.

- •V. Метод подгонки.

- •Три метода получения и измерения точности размеров и относительных поворотов деталей машин.

- •Лекция 13-14.

- •III. Комбинированный метод получения и измерения размеров и относительных поворотов деталей и машин.

- •Основы достижения качества деталей машин.

- •Три этапа настройки технологических систем ( станков) на точность.

- •Погрешность установки и пути её уменьшения.

- •Погрешность статической настройки и пути её уменьшения

- •Погрешность динамической настройки и пути её уменьшения.

- •Лекция 15-16. Явление вибрации и пути их уменьшения.

- •Тепловые деформации и пути их уменьшения.

- •Износ режущего инструмента и его влияние на точность обработки.

- •1. Технологический критерий.

- •2. Временной критерий.

- •3. Силовой критерий.

- •Настройка и под настройка технологических систем.

- •Настройка станка на изготовление одной детали.

- •Настройка станка на обработку партии деталей.

- •Под настройка технологической системы.

- •Лекция 17-18. Расчет припусков и операционных размеров.

- •Определение состава выполняемых технологических переходов по обработке рассматриваемой поверхности.

- •Расчет наименьшего припуска на рассматриваемой поверхности

- •Расчет наибольшего припуска на рассматриваемой поверхности

- •Расчет номинального припуска на рассматриваемой поверхности

- •Расчет операционных размеров на каждой технологической операции и размеры заготовки

- •Временные связи в производственном процессе.

- •Основы технического нормирования.

- •Повышение производительности обработки путем уменьшения затрат времени на выполнение операции.

- •Лекция 19-20 Уменьшение затрат машинного времени.

- •Технико- экономические показатели изготовления машин.

- •Расходы на материал и пути ее уменьшения.

- •Расходы по заработной плате и пути их уменьшения.

- •Лекция 21-22. Расходы на содержание и амортизацию оборудования.

- •Расходы на амортизацию оборудования рассчитывают:

- •Расходы на ремонт оборудования.

- •Расходы на амортизацию части здания в котором размещено оборудование:

- •Расходы на содержание и амортизацию приспособлений.

- •Расходы на специальные приспособления определяется выражением:

- •Расходы на содержание и амортизацию режущего инструмента.

- •Технологичность изделия и его деталей.

- •Организационные формы и виды производственных процессов механообработки.

- •Лекция 23-24 Организационные формы и виды производственных процессов механообработки.

- •Сборка машин.

- •Организационные формы и виды производственных процессов сборки.

- •Типизация технологических процессов.

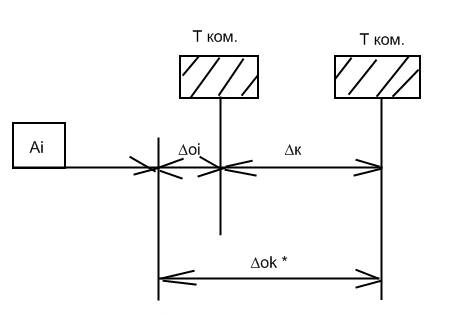

V. Метод подгонки.

Сущность метода состоит в том, что требуемая точность на замыкающем звене достигается путем изменения величины звена компенсатора за счет снятия с него материала (слоя). На практике рабочие изменяют фактические отклонения на замыкающем звене и подгоняют компенсатор в размер, при котором излишнее отклонение будет устранено. Для этого компенсатор подшлифовывают, протачивают, притирают.

Расчет выполняют по следующей схеме:

Назначают за звенья расширенные экономически целесообразные допуски и предельные отклонения (T`i, Δ`в i, Δн` i Δ` 0i)

Определяем величину компенсации Tк – наибольший снимаемый слой материала при пригонке:

Для того, чтобы на замыкающем звене гарантировано иметь минимальный, но достаточный слой материала, позволяющий компенсировать наибольшее возможное отклонение в координату середины поля допуска компенсатора необходимо внести поправку.

Где

координата

середины поля допуска на замыкающем

звене, получаемая при расширенных

допусках рассчитывается по формуле

(3).

координата

середины поля допуска на замыкающем

звене, получаемая при расширенных

допусках рассчитывается по формуле

(3).

-

требуемая

координата середины поля допуска на

замыкающем звене:

-

требуемая

координата середины поля допуска на

замыкающем звене:

(3)

(3)

В результате внесения поправки на звено компенсатора добавляется слой материала, необходимый для выполнения пригонки, это можно показать графически:

Метод позволяет обеспечить высокую требуемую точность на замыкающем звене:

Недостатки метода:

Необходимость выполнения трудоемких (в большинстве случаев ручных) пригоночных работ

Сложность нормирования и учета т.к. трудоемкость пригоночных работ трудно определить.

Поэтому этот метод не рекомендуется применять в поточном производстве, когда все операции синхронизированы и требуются соблюдения постоянного такта выпуска.

Три метода получения и измерения точности размеров и относительных поворотов деталей машин.

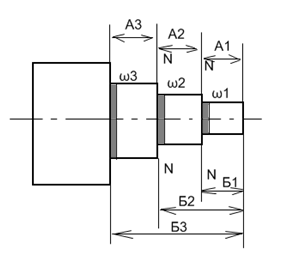

Цепной метод

При этом методе каждый последующий размер получают (измеряют) в след за ранее полученным размером от их общей базы.

Схема такого метода на примере обработки валика на токарном станке.

А 1,А2,А3-

цепные звенья, каждое из которых получено

с определенной погрешностью цепного

звена.

1,А2,А3-

цепные звенья, каждое из которых получено

с определенной погрешностью цепного

звена.

NN- общие базы.

Б1, Б 2, Б 3- координатные звенья при цепной схеме, полученные размеры.

Погрешность координатного звена прицепной схеме получение размеров равна сумме по грешной цепной звеньев образующих данное координатное звено.

Б1 =А1 , ωБ1= ω1

Б2= А1 +А2, ωБ2= ω1 + ω2

Б2= А1 +А2+А3, с= ω1 + ω2+ ω3

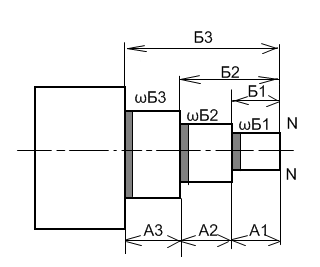

Координатный метод

П ри

этом методе размеры получают (измеряют)

от одних баз согласно схеме.

ри

этом методе размеры получают (измеряют)

от одних баз согласно схеме.

Б1, Б 2, Б 3- координатные звенья полученные от одной базы N, каждое из которых имеет собственную погрешность ωБ1, ωБ2, ωБ2

А1,А2,А3- цепные звенья при координатной схеме получения размеров.

В этом случае погрешность каждого цепного звена не превышает погрешность двух координатных звеньев, образующих данное цепное звено.

А1= Б1, ω1= ωБ1

А2= Б2 –Б1 ,ω2= ωБ1 + ωБ2

А3= Б3 –Б2 , ω3= ωБ1 + ωБ2 + ωБ3

На основе изложенного можно сделать вывод, что координатный метод получения размеров основанный на соблюдении принципа единства баз обеспечивает в целом высокую точность получения и измерения размеров.