- •Дефекты кристаллического строения металлов.

- •4. Объёмные дефекты.

- •Фазовый состав сплавов.

- •Правило фаз (закон Гиббса) и правило определения состава и количества фаз (правило отрезков).

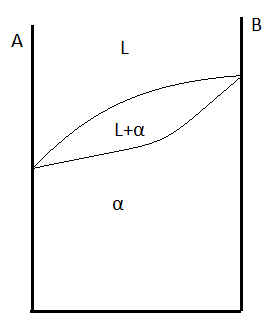

- •Р авновесная диаграмма состояния сплавов, образующих твердые растворы с неограниченной растворимостью.

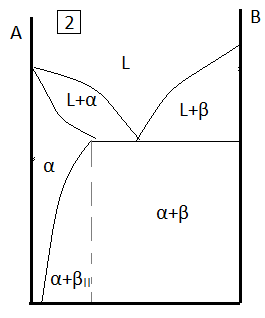

- •Диаграмма состояния сплавов, компоненты которых ограниченно растворимы в твердом состоянии и образуют эвтектику.

- •Компоненты и фазы в системе железо-углерод.

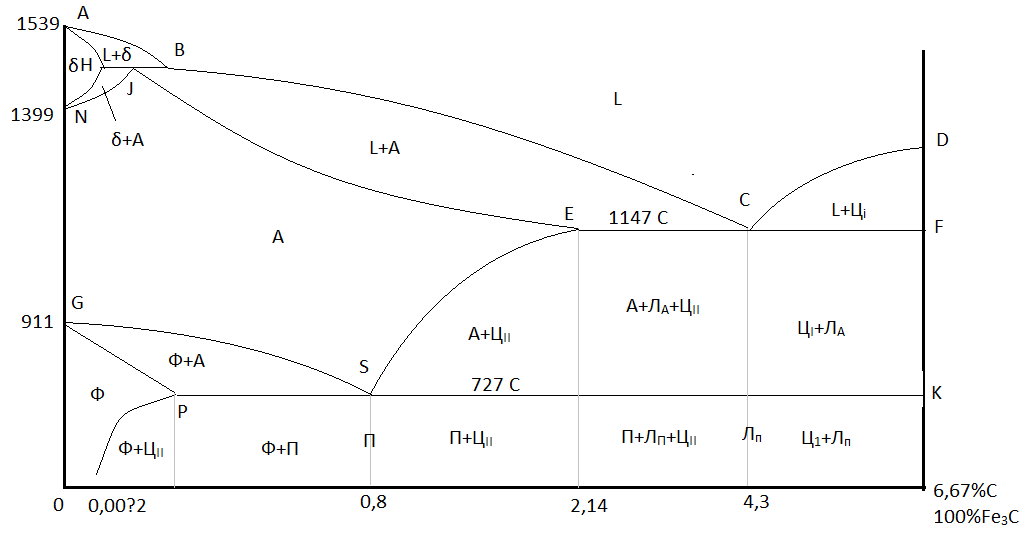

- •Диаграмма Fе – Fе3с. Основные области и линии

- •Фазы и структуры углеродистых сталей в твердом состоянии.

- •Разновидности чугунов и их свойства.

- •Основные цели термической обработки металлических сплавов.

- •Отжиг 1 -го рода для уменьшения напряженней

- •Рекристаллизационный отжиг. Влияние нагрева на структуру и свойства деформируемого металла.

- •Отжиг 2-го рода. Фазовые превращения при нагреве сталей.

- •Аустенитное зерно.

- •Превращение (распад) аустенита при медленном охлаждении.

- •Диаграмма изотермического распада аустенита эвтектоидной стали.

- •Термокинетическая диаграмма распада аустенита (непрерывное охлаждение),

- •Отжиг 2-го рода доэвтектоидных сталей.

- •Сфероидизирующий отжиг заэвтектоидных сталей (инструментальный).

- •Закалка сталей. Условия проведения закалки.

- •Мартенсит. Изменение свойств при закалке на мартенсит.

- •Температуры мартенситного превращения

- •Изменение свойств стали при закалке на мартенсит

- •Способы закалки. Дефекты закалки

- •Бейнитное превращение. Механические свойства стали с бейнитной структурой.

- •Отпуск закаленных сталей, его параметры.

- •Структура и свойства отпущенной при разных температурах стали.

- •Прокаливаемость стали. Влияние прокаливаемости на свойства стали.

- •Химико-термическая обработка сталей и ее назначение. Основные методы насыщения и стадии хто.

- •Цементация сталей. Механизм образования, строение и свойства цементованного слоя.

- •Способы цементации.

- •Термическая обработка цементованных изделий.

- •Контроль качества цементованных изделий.

- •Нитроцементация и цианирование. Особенности совместной диффузии в стали с и n.

- •Структура и свойства нитроцементованного слоя. Дефекты нитроцементации.

- •Азотирование стали. Формирование диффузионного слоя и его строение.

- •Легированные стали. Цели легирования. Маркировка.

- •Влияние легирующих элементов на полиморфное превращение железа. Фазы в легированной стали.

- •В свободном состоянии.

- •В форме растворов в железе.

- •Влияние легирующих элементов на превращения в сталях.

- •Классификация легированных сталей.

- •Машиностроительные (конструкционные) стали.

- •Требования предъявляемые к подшипникам. Классификация подшипниковых сталей.

- •Улучшаемые конструкционные легированные стали.

- •Пружинные конструкционные стали.

- •Высокопрочные конструкционные стали.

- •Износостойкая аустенитная сталь.

- •С тали для строительных конструкций.

- •Дефекты легированных сталей.

- •Коррозионностойкие стали ферритного, мартенситного и аустенитного класса.

- •Инструментальные материалы. Стали для режущего инстумента.

- •Быстрорежущие стали. Термическая обработка быстрорежущих сталей.

- •Спеченные твердые сплавы.

- •Стали для измерительных инструментов.

- •Штамповые стали.

- •Полиморфизм металлов.

- •54.Постоянные примеси сталей

- •56. Обратимая и необратимая отпускная хрупкость.

- •57. Классификация алюминиевых сплавов.

- •58. Деформируемые алюминиевые сплавы и их термическая обработка.

- •59. Литейные и ковочные алюминиевые сплавы.

- •60. Спеченные алюминиевые сплавы.

- •61. Титан и его сплавы. Термическая обработка титановых сплавов.

- •62. Медь и её сплавы. Общая характеристика и классификация медных сплавов.

- •63. Бронзы – состав, свойства.

- •64. Латуни – состав, свойства.

- •65. Характеристика и классификация композиционных материалов.

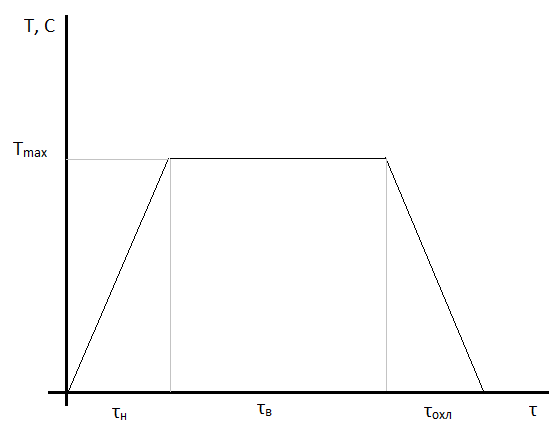

Основные цели термической обработки металлических сплавов.

Т

ермическая

обработка –

технологические процессы, состоящие

из нагрева, изотермической выдержки

(при наибольшей температуре) и охлаждении

с целью изменения структуры и свойств

изделий.

ермическая

обработка –

технологические процессы, состоящие

из нагрева, изотермической выдержки

(при наибольшей температуре) и охлаждении

с целью изменения структуры и свойств

изделий.

Термической обработке подвергают отливки, полуфабрикаты, сварные соединения, детали машин, инструменты. Принципиальная возможность применения того или иного вида термической обработки может быть определена на основании диаграмм фазового равновесия.

Можно выделить основные группы сплавов:

Сплавы, не претерпевающие фазовых превращений в твёрдом состоянии. ->

С

плавы,

которые имеют переменную растворимость.

(претерпевают вторичную кристаллизацию)

плавы,

которые имеют переменную растворимость.

(претерпевают вторичную кристаллизацию)Сплавы, у которых есть эвтектоидное полиморфные превращения. (диаграмма железо – углерод). PSK обозначается А1. Для доэвтектоидных GS – А3. При охлаждении – Ас3, Аr3. При нагреве SE – Аcm, охлаждении – Аrm.

τ c индексами: в – время выдержки при температуре максимум, охл – время охлаждения, н – время нагревания. Vохл и Vнагр – скорость охлаждения и нагрева.

(прилагается диаграмма железо-углерод)

Классификация видов термической обработки

В основу положен принцип фазовых превращений. Все виды термической обработки делятся на 3 большие группы:

СТО – собственно термическая обработка. Все виды термообработки этой группы характеризуются тем, что при них происходит только тепловое воздействие.

ХТО – химико-термическая обработка. Все виды этой обработки связаны с изменением химического состава поверхности. Эта обработка сочетает в себе диффузионное насыщение поверхности изделия какими-либо элементами и термическую обработку. Элементы могут быть: углерод, азот, бор, алюминий, хром, углерод и азот.

ТМО – термомеханическая обработка. Термическая обработка сочетается с пластической деформацией детали.

Собственно термическая обработка

Отжиг I рода заключается в нагреве сплавов ниже критических точек (до 727), выдержка при этих температурах, медленное охлаждение (фазовых превращений в твёрдом состоянии не происходит). Этот вид отжига предназначен для приведения сплава в более равновесное состояние – для уменьшения напряжений, выравнивания химического состава, снятия наклёпа. Подходит для всех видов сплавов.

Отжиг II рода. Нагрев производится выше критических температур, выдержка при этой температуре, и последующее медленное охлаждение (скорость 20..200 градусов/час). При этом происходит полная фазовая кристаллизация, как при нагреве, так и при охлаждении. Сплав переходит в более равновесное состояние. Может снизиться твёрдость. Происходит изменение структуры, устранение дефектов структуры, которые образовались при предшествующей термической обработке. Существует несколько разновидностей отжига в зависимости от условий его проведения.

Закалка с полиморфным превращением. Нагрев сплавов происходит выше критических температур, выдержки при этой температуре и быстрое охлаждение для получения неравновесной структуры «мартенсит». Т.е., например, при нагреве перлита он переходит в аустенит и затем при быстром охлаждении образуется мартенсит. Содержание углерода остаётся неизменным. Мартенсит – пересыщенный твёрдый раствор углерода в α-решётке. Другой пример:

Отпуск. Нагрев ниже критических температур, выдержки при этих температурах и медленное охлаждение. Его проводят после закалки с полиморфным превращением с целью распада мартенсита:

З

акалка

без полиморфного превращения. Подвергаются

сплавы, имеющие переменную растворимость

в твёрдом состоянии (2 группа сплавов

– в конце прошлой лекции). Нагрев в этом

случае проводится выше критических

температур, выдержка и быстрое охлаждения

для фиксирования высокотемпературного

состояния, т.е. для получения пересыщенного

твёрдого раствора:

акалка

без полиморфного превращения. Подвергаются

сплавы, имеющие переменную растворимость

в твёрдом состоянии (2 группа сплавов

– в конце прошлой лекции). Нагрев в этом

случае проводится выше критических

температур, выдержка и быстрое охлаждения

для фиксирования высокотемпературного

состояния, т.е. для получения пересыщенного

твёрдого раствора:

.

αc

– неравновесная структура, пересыщенный

твёрдый раствор.

.

αc

– неравновесная структура, пересыщенный

твёрдый раствор.Старение. Состоит в нагреве, выдержки и медленном охлаждении.

Температура и выдержка при отпуске и

старении выбирается так, чтобы получить

заданные свойства: повышенные прочностные

свойства. При этом равновесное состояние

(как при отжиге) не достигается.

Температура и выдержка при отпуске и

старении выбирается так, чтобы получить

заданные свойства: повышенные прочностные

свойства. При этом равновесное состояние

(как при отжиге) не достигается.Закалка с оплавлением поверхности. Этот вид обработки связан с высокоскоростным нагревом до Тmax (лазерный нагрев) и быстрое охлаждение.