- •Дефекты кристаллического строения металлов.

- •4. Объёмные дефекты.

- •Фазовый состав сплавов.

- •Правило фаз (закон Гиббса) и правило определения состава и количества фаз (правило отрезков).

- •Р авновесная диаграмма состояния сплавов, образующих твердые растворы с неограниченной растворимостью.

- •Диаграмма состояния сплавов, компоненты которых ограниченно растворимы в твердом состоянии и образуют эвтектику.

- •Компоненты и фазы в системе железо-углерод.

- •Диаграмма Fе – Fе3с. Основные области и линии

- •Фазы и структуры углеродистых сталей в твердом состоянии.

- •Разновидности чугунов и их свойства.

- •Основные цели термической обработки металлических сплавов.

- •Отжиг 1 -го рода для уменьшения напряженней

- •Рекристаллизационный отжиг. Влияние нагрева на структуру и свойства деформируемого металла.

- •Отжиг 2-го рода. Фазовые превращения при нагреве сталей.

- •Аустенитное зерно.

- •Превращение (распад) аустенита при медленном охлаждении.

- •Диаграмма изотермического распада аустенита эвтектоидной стали.

- •Термокинетическая диаграмма распада аустенита (непрерывное охлаждение),

- •Отжиг 2-го рода доэвтектоидных сталей.

- •Сфероидизирующий отжиг заэвтектоидных сталей (инструментальный).

- •Закалка сталей. Условия проведения закалки.

- •Мартенсит. Изменение свойств при закалке на мартенсит.

- •Температуры мартенситного превращения

- •Изменение свойств стали при закалке на мартенсит

- •Способы закалки. Дефекты закалки

- •Бейнитное превращение. Механические свойства стали с бейнитной структурой.

- •Отпуск закаленных сталей, его параметры.

- •Структура и свойства отпущенной при разных температурах стали.

- •Прокаливаемость стали. Влияние прокаливаемости на свойства стали.

- •Химико-термическая обработка сталей и ее назначение. Основные методы насыщения и стадии хто.

- •Цементация сталей. Механизм образования, строение и свойства цементованного слоя.

- •Способы цементации.

- •Термическая обработка цементованных изделий.

- •Контроль качества цементованных изделий.

- •Нитроцементация и цианирование. Особенности совместной диффузии в стали с и n.

- •Структура и свойства нитроцементованного слоя. Дефекты нитроцементации.

- •Азотирование стали. Формирование диффузионного слоя и его строение.

- •Легированные стали. Цели легирования. Маркировка.

- •Влияние легирующих элементов на полиморфное превращение железа. Фазы в легированной стали.

- •В свободном состоянии.

- •В форме растворов в железе.

- •Влияние легирующих элементов на превращения в сталях.

- •Классификация легированных сталей.

- •Машиностроительные (конструкционные) стали.

- •Требования предъявляемые к подшипникам. Классификация подшипниковых сталей.

- •Улучшаемые конструкционные легированные стали.

- •Пружинные конструкционные стали.

- •Высокопрочные конструкционные стали.

- •Износостойкая аустенитная сталь.

- •С тали для строительных конструкций.

- •Дефекты легированных сталей.

- •Коррозионностойкие стали ферритного, мартенситного и аустенитного класса.

- •Инструментальные материалы. Стали для режущего инстумента.

- •Быстрорежущие стали. Термическая обработка быстрорежущих сталей.

- •Спеченные твердые сплавы.

- •Стали для измерительных инструментов.

- •Штамповые стали.

- •Полиморфизм металлов.

- •54.Постоянные примеси сталей

- •56. Обратимая и необратимая отпускная хрупкость.

- •57. Классификация алюминиевых сплавов.

- •58. Деформируемые алюминиевые сплавы и их термическая обработка.

- •59. Литейные и ковочные алюминиевые сплавы.

- •60. Спеченные алюминиевые сплавы.

- •61. Титан и его сплавы. Термическая обработка титановых сплавов.

- •62. Медь и её сплавы. Общая характеристика и классификация медных сплавов.

- •63. Бронзы – состав, свойства.

- •64. Латуни – состав, свойства.

- •65. Характеристика и классификация композиционных материалов.

Контроль качества цементованных изделий.

В результате цементации и термической обработки поверхностный слой должен иметь следующие структуры:

мелко игольчатый высокоуглеродистый мартенсит

небольшое колличество избыточных карбидов глобулярной формы

остаточный аустенит (15 .. 20 %)

Сердцевина углеродистых сталей состоит из феррита и перлита (сорбит иногда), а у легированных сталей – феррита и мартенсита (бейнит). В микроструктуре слоя не допускается крупно игольчатый мартенсит, сетка цементитов или карбидов, скопление карбидов и остаточный аустенит больше 25%. Так же не допускается наличие структур не мартенситного происхождения (троостит) (трооститная сетка по границам). Рост ширины феррита – цементитных структур в поверхностных зонах слоя до 250 мкм снижает предел изгибно-усталостной прочности. Например, зубья шестерёнок – 40%, а долговечность падает в 5 раз.

Допустимые пределы отклонения в структуре (в свойствах) устанавливаются в соответствие с принятыми для данной детали стандартами (ОСТы 23.4.52-83). Для каждой структурной составляющей существует своя шкала бальности, по которой ведётся контроль. Стандарты разработаны применительно к конкретным условиям производства и назначения изделий. В сердцевине данной детали (например, шестерни) повышенную прочность и достаточную вязкость обеспечивает низко углеродистый мартенсит. Не допускается выделение в сердцевине сетки или обособленных участков феррита, так как его присутствие снижает прочность, пластичность, вязкость сердцевины.

Свойство цементованного слоя в основном определяется по структуре, а именно соотношением структурных составляющих, формой и размером карбидных фаз (влияющих на механические свойства), и по твёрдости (как поверхностного слоя так и сердцевины): твёрдость поверхностного слоя для углеродистых сталей 60 .. 64 HRC, сердцевины – 30 .. 45 HRC.

Как контролируется твёрдость: образец-свидетель – для измерения твёрдости по Роквеллу (HRC) – на нём проводится контроль толщины цементованного слоя. Чаще всего в практических условиях измеряется не общая, а эффективная толщина слоя. В качестве базового параметра принимают микроструктуру до границы феррито-перлитной зоны. То есть до появления феррита или структуры, содержащей 50% перлита и 50% феррита. Это будет соответствовать углероду 0,4%. На образце-свидетеле толщина слоя определяется линейным методом при увеличении х100.

Контроль содержания углерода: у образца-свидетеля делают химический анализ.

Нитроцементация и цианирование. Особенности совместной диффузии в стали с и n.

Нитро цементация и цианирование

Это поверхностное насыщение стали одновременно углеродом и азотом в газовой среде (нитро цементация), или расплавленных цианистых ваннах (цианирование) (в NaCN, KCN).

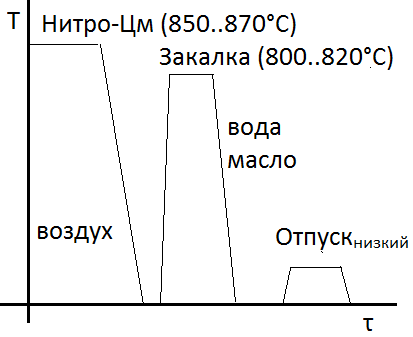

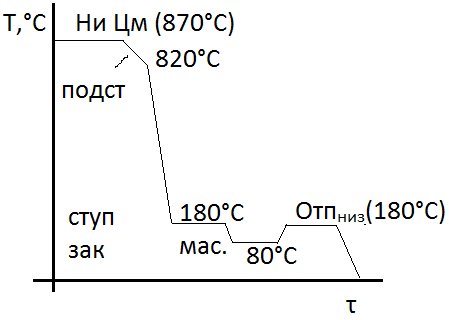

Высокотемпературная нитро цементация и цианирование проводятся при температурах 850 .. 870°С. Применяется для конструкционных низкоуглеродистых сталей.

Проводится для улучшаемых сталей, для коррозионностойких сталей, для инструментальныхбыстро режущих сталей. Цель нитро цементации и цианирования – повышение износостойкости, пределовыносливости, сопротивление истиранию, повышение коррозионной стойкости поверхностного слоя деталей.

О собенности

совместной диффузии углерода и азота

в сталь

собенности

совместной диффузии углерода и азота

в сталь

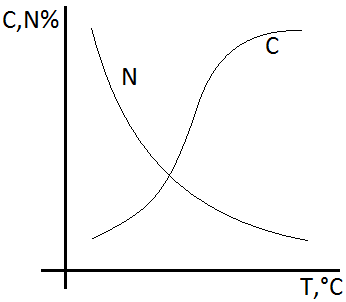

При увеличении температуры процесса содержание азота в диффузионном слое уменьшается, а содержание углерода непрерывно увеличивается.

Азот, диффундируя в сталь вместе с углеродом, оказывает существенное влияние на степень насыщения поверхностного слоя углеродом, и на глубину диффузии углеродом. Азот понижает температурную область существования γ-железа (аустенит), т.е. понижает температуру углеродного эвтектоидного превращенияс 727°С до 590°С, и способствует интенсивному науглероживанию сталей при более низких температурах, чем при цементации.

П ри

нитро цементации процесс насыщения

углеродом и азотом в газовой среде при

высокой температуре имеет две стадии,

разные по кинетике:

ри

нитро цементации процесс насыщения

углеродом и азотом в газовой среде при

высокой температуре имеет две стадии,

разные по кинетике:

В течении 1 – 3 часов сталь насыщается и углеродом, и азотом.

Продолжается насыщение поверхности углеродом и происходит десорбция азота, т.е. выход части адсорбированных атомов азота с поверхности в газовую среду

Десорбция азота – результат кинетического взаимодействия атомов азота и углерода в стали, т.е. в определённых условиях механизм взаимодействия азота и углерода при их совместной диффузии в сталь заключается в том, что преобладаетпроникновение одного элемента (углерода) и торможение проникновения другого (азота). Газовая среда не меняется (контролируется и является постоянной).

Преимущества нитро цементации перед газовой цементацией

Процесс нитро цементации получил широкое распространение в машиностроении для деталей, которые по условиям их работы должны иметь толщину диффузионного слоя до 1 мм (что меньше толщины слоя при газовой цементации).

При насыщении сталей азотом снижается температура α-γ превращения. Это позволяет везти процесс при более низких температурах, и, одновременно, в присутствии азота увеличивается диффузионная подвижность углерода в аустените.

При нитро цементации повышается износостойкость детали вследствие дополнительного насыщения азотом.

П

онижение

температуры насыщения уменьшает

длительность процесса, т.е. снижается

время выдержки, что позволяет снизить

деформацию обрабатываемых деталей, а

так же уменьшить время на подстуживание

перед закалкой. Для высокотемпературной

нитро цементации (и для газовой

цементации) применяют одно и то же

оборудование, и одинаковые процессы

онижение

температуры насыщения уменьшает

длительность процесса, т.е. снижается

время выдержки, что позволяет снизить

деформацию обрабатываемых деталей, а

так же уменьшить время на подстуживание

перед закалкой. Для высокотемпературной

нитро цементации (и для газовой

цементации) применяют одно и то же

оборудование, и одинаковые процессы

термической обработки.

Технология нитроцементации

Температура нагрева – 850 .. 870°С. В качестве газовой среды используют:

8 .. 10 % природного газа (источник углерода) для получения в поверхностном слое 0,8 .. 1 % углерода. Сюда же 2 .. 5 % NH3(аммиак)(источник азота) для получения 0,2 .. 0,4 % азота. Остальное – эндотермический нейтральный газ.

В шахтных печах (жидкость) среда сентин, керосин, тританоламин (C2H5O)3N (всё это в виде капель) + добавляем аммиак.

П осле

насыщения проводится термическая

обработка:

осле

насыщения проводится термическая

обработка:

С повторным нагревом (как и в цементации)(воосновном для шахтных печей)

С подстуживанием (в безмуфильных агрегатах). Используются стали 25ХГТ, 25ХГМ. При подстуживании аустенит (~1%), насыщенный азотом, распадается на карбо-нитриды и аустенит (~0,82%), с образованием фазы

При закалке

При закалке

.

При отпуске

.

При отпуске

.

.