- •Дефекты кристаллического строения металлов.

- •4. Объёмные дефекты.

- •Фазовый состав сплавов.

- •Правило фаз (закон Гиббса) и правило определения состава и количества фаз (правило отрезков).

- •Р авновесная диаграмма состояния сплавов, образующих твердые растворы с неограниченной растворимостью.

- •Диаграмма состояния сплавов, компоненты которых ограниченно растворимы в твердом состоянии и образуют эвтектику.

- •Компоненты и фазы в системе железо-углерод.

- •Диаграмма Fе – Fе3с. Основные области и линии

- •Фазы и структуры углеродистых сталей в твердом состоянии.

- •Разновидности чугунов и их свойства.

- •Основные цели термической обработки металлических сплавов.

- •Отжиг 1 -го рода для уменьшения напряженней

- •Рекристаллизационный отжиг. Влияние нагрева на структуру и свойства деформируемого металла.

- •Отжиг 2-го рода. Фазовые превращения при нагреве сталей.

- •Аустенитное зерно.

- •Превращение (распад) аустенита при медленном охлаждении.

- •Диаграмма изотермического распада аустенита эвтектоидной стали.

- •Термокинетическая диаграмма распада аустенита (непрерывное охлаждение),

- •Отжиг 2-го рода доэвтектоидных сталей.

- •Сфероидизирующий отжиг заэвтектоидных сталей (инструментальный).

- •Закалка сталей. Условия проведения закалки.

- •Мартенсит. Изменение свойств при закалке на мартенсит.

- •Температуры мартенситного превращения

- •Изменение свойств стали при закалке на мартенсит

- •Способы закалки. Дефекты закалки

- •Бейнитное превращение. Механические свойства стали с бейнитной структурой.

- •Отпуск закаленных сталей, его параметры.

- •Структура и свойства отпущенной при разных температурах стали.

- •Прокаливаемость стали. Влияние прокаливаемости на свойства стали.

- •Химико-термическая обработка сталей и ее назначение. Основные методы насыщения и стадии хто.

- •Цементация сталей. Механизм образования, строение и свойства цементованного слоя.

- •Способы цементации.

- •Термическая обработка цементованных изделий.

- •Контроль качества цементованных изделий.

- •Нитроцементация и цианирование. Особенности совместной диффузии в стали с и n.

- •Структура и свойства нитроцементованного слоя. Дефекты нитроцементации.

- •Азотирование стали. Формирование диффузионного слоя и его строение.

- •Легированные стали. Цели легирования. Маркировка.

- •Влияние легирующих элементов на полиморфное превращение железа. Фазы в легированной стали.

- •В свободном состоянии.

- •В форме растворов в железе.

- •Влияние легирующих элементов на превращения в сталях.

- •Классификация легированных сталей.

- •Машиностроительные (конструкционные) стали.

- •Требования предъявляемые к подшипникам. Классификация подшипниковых сталей.

- •Улучшаемые конструкционные легированные стали.

- •Пружинные конструкционные стали.

- •Высокопрочные конструкционные стали.

- •Износостойкая аустенитная сталь.

- •С тали для строительных конструкций.

- •Дефекты легированных сталей.

- •Коррозионностойкие стали ферритного, мартенситного и аустенитного класса.

- •Инструментальные материалы. Стали для режущего инстумента.

- •Быстрорежущие стали. Термическая обработка быстрорежущих сталей.

- •Спеченные твердые сплавы.

- •Стали для измерительных инструментов.

- •Штамповые стали.

- •Полиморфизм металлов.

- •54.Постоянные примеси сталей

- •56. Обратимая и необратимая отпускная хрупкость.

- •57. Классификация алюминиевых сплавов.

- •58. Деформируемые алюминиевые сплавы и их термическая обработка.

- •59. Литейные и ковочные алюминиевые сплавы.

- •60. Спеченные алюминиевые сплавы.

- •61. Титан и его сплавы. Термическая обработка титановых сплавов.

- •62. Медь и её сплавы. Общая характеристика и классификация медных сплавов.

- •63. Бронзы – состав, свойства.

- •64. Латуни – состав, свойства.

- •65. Характеристика и классификация композиционных материалов.

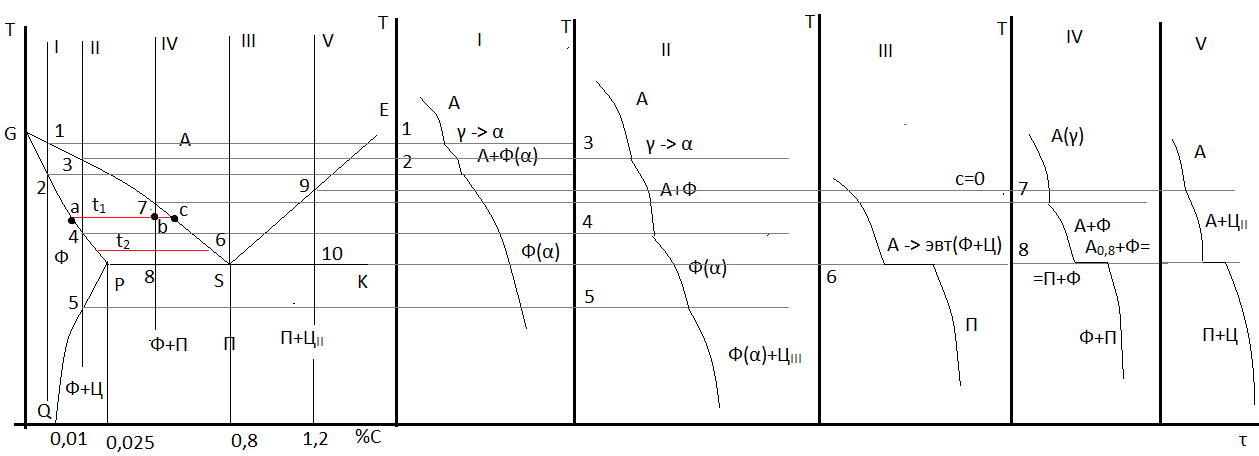

Фазы и структуры углеродистых сталей в твердом состоянии.

Ф азовые

превращения в сталях при первичной и

вторичной кристаллизации.

азовые

превращения в сталях при первичной и

вторичной кристаллизации.

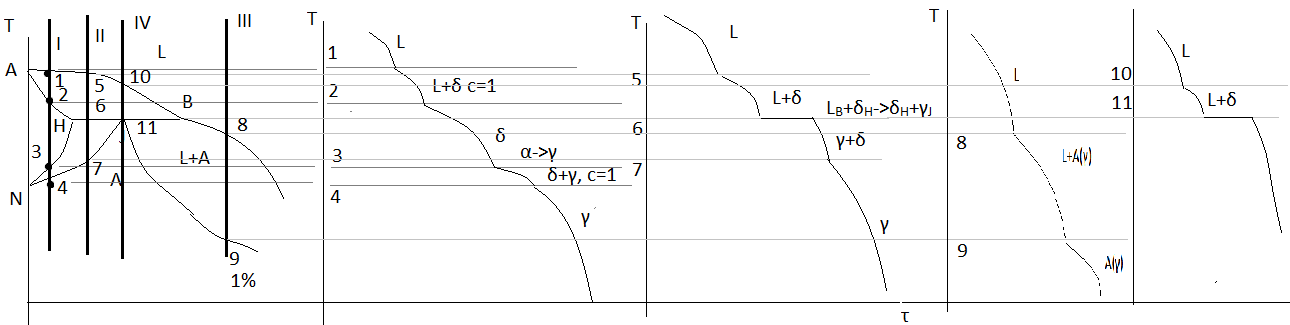

Первичная кристаллизация и фазовые превращения.

От точки 3 до 4 концентрация фаз меняется в соответствии с линией ΗΝ и JN. В точке 4 сплав полностью состоит из γ фазы.

При содержании углерода больше или меньше 0,16% после окончания перетектической реакции остаётся в избытке δ-фаза или жидкость (феррит), которые при дальнейшем охлаждении превращается в γ-фазу. Окончания превращения будет на линиях ΝJ или JE, когда наконец образуется однородная структура.

Превращение в твердом состоянии (вторичная кристаллизация).

Выше точки 5 сплав не насыщен углеродом. В точке 5 сплав уже не может сохранять концентрацию углерода в растворе, происходит выделение избыточного углерода в виде цементита. Этот процесс продолжается непрерывно при охлаждении и вызывает обеднение α-твёрдого раствора углерода до 0,01%.

Этот цементит называется третичным цементитом (ЦIII).

Эвтектоидный

сплав (ΙΙΙ).Точка

6 (727 градусов) – минимальная температура

равновесного существования аустенита.

При этой температуре начинается

эвтектоидный распад аустенита, образование

феррита и цементита, т.е. аустенит при

этой температуре в точке S:

.

Сталь с содержанием 0,8% называется

эвтектоидной сталью. Стали с содержанием

до 0,8% называются доэвтоктоидные стали.

После 0,8% - заэктевтоидные. После 2,14% -

чугун.

.

Сталь с содержанием 0,8% называется

эвтектоидной сталью. Стали с содержанием

до 0,8% называются доэвтоктоидные стали.

После 0,8% - заэктевтоидные. После 2,14% -

чугун.

Сплав ΙV. Сплав 0,4%С имеет избыток Fe по равнению с эвтектоидной концентрацией, поэтому превращение начинается с выделением феррита (точка 7). При дальнейшем охлаждении выделение феррита, почти не содержащего С, вызывает обогащение С остающегося аустенита.

Концентрация

аустенита меняется по линии GS.

В точке b

мы имеем феррит + устенит. Феррит в

концентрации точки a,

аустенит – концентрация в точке с.

Количество фаз определяется соотношением

.

При достижении точки 8 состав аустенита

примет эвтектоидную концентрацию 0,8%С.

И при 727 аустенит перейдёт в перлит.

.

При достижении точки 8 состав аустенита

примет эвтектоидную концентрацию 0,8%С.

И при 727 аустенит перейдёт в перлит.

Сплав V. Точка 9 – из устенита выделяется цементит. При этот аустенит обедняется углеродом по линии ES, показывающей предельное насыщение устенита С. В точке 10 – образование перлита. Цементит выделяется по границам зёрен.

Разновидности чугунов и их свойства.

В зависимости от формы, в которой присутствует С в сплавах различают белые, серые, высокопрочные и ковкие чугуны.

Белые чугуны

Углерод в них присутствует в связанном состоянии в виде цементита. При кристаллизации фазовые превращения в этих чугунах происходят в соответствии с диаграммой Fe-Fe3C. По структуре бывают доэвтектические, эвтектические и заэвтектические. Из-за присутствия большого количества цементита эти чугуны обладают высокой твёрдостью и хрупкостью. Для деталей машин такие чугуны почти не применяются. В структуре присутствует ледебурит и цементит вторичный, ледебурит, ледебурит и цементит первичный. Доэвтектические и заэвтектические белые чугуны применения не имеют. Доэвтектические чугуны используются для получения ковких чугунов.

Серые чугуны

В промышленности хорошо применяются серые, высокопрочные и ковкие чугуны. Углерод в них находится в основном в виде графита. Графит обеспечивает пониженную твёрдость, его присутствие обеспечивает хорошую обрабатываемость резанию, он даёт высокие антифрикционные свойства (низкий коэффициент трения), снижает и прочность и пластичность. Особенно влияет форма графита на все эти свойства, его количество, распределение и величина. Серые чугуны имеют графит в форме пластин. По химическому составу серые чугуны могут быть обычными и легированными. У обычного чугуна основные элементы – железо, углерод и кремний. Примеси – марганец, фосфор и сера. Кремний является основным графитизирующим элементом. Соотношение элементов углерода и кремния влияют на условие графитизации, на структуру металлической основы и свойства чугунов. С увеличением количества углерода графитных включений будет больше, механические свойства будут ниже. Марганец затрудняет графитизацию, сера ухудшает механические литейные свойства, фосфор увеличивает жидкотекучесть сплавов. Соотношения углерода и кремния регулируют структуру чугуна. Основным технологическим фактором, влияющим на структуру, является скорость охлаждения – с увеличением скорости охлаждения увеличивается количество связанного углерода, и уменьшается количество графита. Кроме графита большое влияние на механические свойства оказывает металлическая основа. По структуре металлической основы серые чугуны бывают трёх видов:

С перлитной металлической основой. Перлит содержит 0,8% углерода, остальное – графит.

С перлитно-ферритной металлической основой. Количество связанного углерода меньше 0,8%.

С ферритной металлической основной. Весь углерод в виде графита.

Обозначение серых чугунов: СЧ15, СЧ45. Цифры обозначают предел прочности при растяжении. (σв = 150 МПа, 450 МПа).

Высокопрочные чугуны

Имеют графит в виде шара или близкие к данной форме. Получают путём модифицирования в жидком состоянии магнием. По структуре металлическая основа представляет из себя феррит и перлит. Шаровидная форма графита способствует получению некоторой пластичности у этих сплавов, и они уже могут быть использованы для ответственных деталей, например, для коленчатых валов.

Обозначаются: ВЧ38, ВЧ60. Цифры – предел прочности при растяжении – 380 МПа и 600 МПа. При этом пластичность снижается (с ростом прочности).

Ковкие чугуны

Имеет хлопьевидную форму графита. Такая форма графита меньше снижает механические свойства чем в серых чугунах графита. В этих чугунах пониженное содержание углерода и кремния, чтобы не происходила графитизация в процессе кристаллизации. Для получения ковких чугунов применяется отжиг по 2 режимам, и в результате отжига получается хлопьевидная форма графита и ферритная, перлитная или феррито-перлитная металлическая основа.

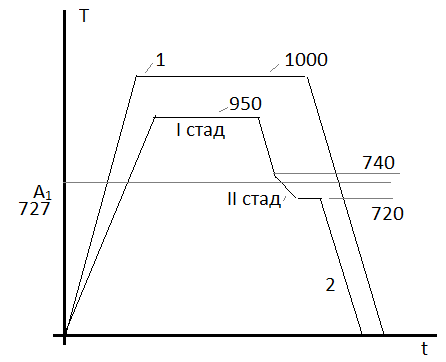

С хема

отжига белого чугуна на ковкий чугун:

(см рисунок)

хема

отжига белого чугуна на ковкий чугун:

(см рисунок)

По первому режиму: при Т = 1000 происходит графитизация цементита эвтектики и вторичного цементита. В конце выдержки при 1000 сплав будет состоять из аустенита с 2,14%С и графита. Далее при охлаждении от 1000 до А1(727). Из аустенита будет выделяться графит и при температуре А1 произойдёт эвтектоидное превращение аустенита в перлит и получится при дальнейшем охлаждении ковкий чугун с перлитной основой.

По второму режиму: существует 2 стадии графитизации: 1-я такая же, как и по первому режиму, 2-я стадия предназначена для графитизации цементита, входящего в перлит. Для этого даётся медленное охлаждение в районе температур 740-720. В зависимости от выдержки, может быть получено металлическая основа ферритная или феррито-перлитная.

Обозначается ковкий чугун: КЧ30-6, где 30 – σв = 300 МПа, а 6 – δ = 6%. Основа тут металлическая – феррит + 10% перлит.