- •Дефекты кристаллического строения металлов.

- •4. Объёмные дефекты.

- •Фазовый состав сплавов.

- •Правило фаз (закон Гиббса) и правило определения состава и количества фаз (правило отрезков).

- •Р авновесная диаграмма состояния сплавов, образующих твердые растворы с неограниченной растворимостью.

- •Диаграмма состояния сплавов, компоненты которых ограниченно растворимы в твердом состоянии и образуют эвтектику.

- •Компоненты и фазы в системе железо-углерод.

- •Диаграмма Fе – Fе3с. Основные области и линии

- •Фазы и структуры углеродистых сталей в твердом состоянии.

- •Разновидности чугунов и их свойства.

- •Основные цели термической обработки металлических сплавов.

- •Отжиг 1 -го рода для уменьшения напряженней

- •Рекристаллизационный отжиг. Влияние нагрева на структуру и свойства деформируемого металла.

- •Отжиг 2-го рода. Фазовые превращения при нагреве сталей.

- •Аустенитное зерно.

- •Превращение (распад) аустенита при медленном охлаждении.

- •Диаграмма изотермического распада аустенита эвтектоидной стали.

- •Термокинетическая диаграмма распада аустенита (непрерывное охлаждение),

- •Отжиг 2-го рода доэвтектоидных сталей.

- •Сфероидизирующий отжиг заэвтектоидных сталей (инструментальный).

- •Закалка сталей. Условия проведения закалки.

- •Мартенсит. Изменение свойств при закалке на мартенсит.

- •Температуры мартенситного превращения

- •Изменение свойств стали при закалке на мартенсит

- •Способы закалки. Дефекты закалки

- •Бейнитное превращение. Механические свойства стали с бейнитной структурой.

- •Отпуск закаленных сталей, его параметры.

- •Структура и свойства отпущенной при разных температурах стали.

- •Прокаливаемость стали. Влияние прокаливаемости на свойства стали.

- •Химико-термическая обработка сталей и ее назначение. Основные методы насыщения и стадии хто.

- •Цементация сталей. Механизм образования, строение и свойства цементованного слоя.

- •Способы цементации.

- •Термическая обработка цементованных изделий.

- •Контроль качества цементованных изделий.

- •Нитроцементация и цианирование. Особенности совместной диффузии в стали с и n.

- •Структура и свойства нитроцементованного слоя. Дефекты нитроцементации.

- •Азотирование стали. Формирование диффузионного слоя и его строение.

- •Легированные стали. Цели легирования. Маркировка.

- •Влияние легирующих элементов на полиморфное превращение железа. Фазы в легированной стали.

- •В свободном состоянии.

- •В форме растворов в железе.

- •Влияние легирующих элементов на превращения в сталях.

- •Классификация легированных сталей.

- •Машиностроительные (конструкционные) стали.

- •Требования предъявляемые к подшипникам. Классификация подшипниковых сталей.

- •Улучшаемые конструкционные легированные стали.

- •Пружинные конструкционные стали.

- •Высокопрочные конструкционные стали.

- •Износостойкая аустенитная сталь.

- •С тали для строительных конструкций.

- •Дефекты легированных сталей.

- •Коррозионностойкие стали ферритного, мартенситного и аустенитного класса.

- •Инструментальные материалы. Стали для режущего инстумента.

- •Быстрорежущие стали. Термическая обработка быстрорежущих сталей.

- •Спеченные твердые сплавы.

- •Стали для измерительных инструментов.

- •Штамповые стали.

- •Полиморфизм металлов.

- •54.Постоянные примеси сталей

- •56. Обратимая и необратимая отпускная хрупкость.

- •57. Классификация алюминиевых сплавов.

- •58. Деформируемые алюминиевые сплавы и их термическая обработка.

- •59. Литейные и ковочные алюминиевые сплавы.

- •60. Спеченные алюминиевые сплавы.

- •61. Титан и его сплавы. Термическая обработка титановых сплавов.

- •62. Медь и её сплавы. Общая характеристика и классификация медных сплавов.

- •63. Бронзы – состав, свойства.

- •64. Латуни – состав, свойства.

- •65. Характеристика и классификация композиционных материалов.

Бейнитное превращение. Механические свойства стали с бейнитной структурой.

Бейнитное превращение

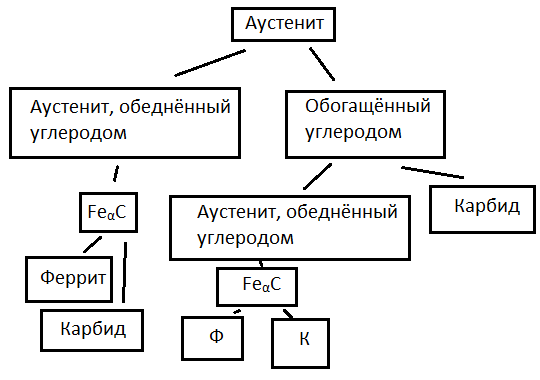

Б ейнитное

превращение происходит по мартенситному

механизму превращения: аустенит

превращается в феррит. Этому превращению

предшествует перераспределение углерода

в аустените, что приводит к образованию

в нём объёмов, обогащённых и обеднённых

углеродом.

ейнитное

превращение происходит по мартенситному

механизму превращения: аустенит

превращается в феррит. Этому превращению

предшествует перераспределение углерода

в аустените, что приводит к образованию

в нём объёмов, обогащённых и обеднённых

углеродом.

У

частки

аустенита с низким содержанием углерода,

у которых начало мартенситного превращения

ММ лежит в области температур промежуточного

превращения, претерпевают γ-α

превращение по мартенситному механизму.

В объёмах аустенита, обогащенного

углеродом, в процессе изотермической

выдержки могут выделяться частицы

карбидов (из-за высокого пресыщения).

Это, в свою очередь, приводит к обеднению

этих участков аустенита углерода, и так

же протекания в них превращения по

мартенситному механизму. Механизм

образования α

фазы феррита и обуславливает игольчатую

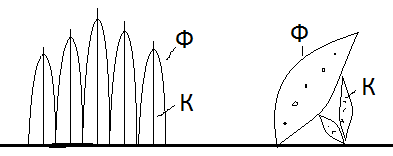

структуру – нижний бейнит. Так же, как

мартенситное, бейнитное превращение

не идёт до конца (аустенит, не распавшийся,

будет сохраняться в виде остаточного

аустенита). По структуре различают

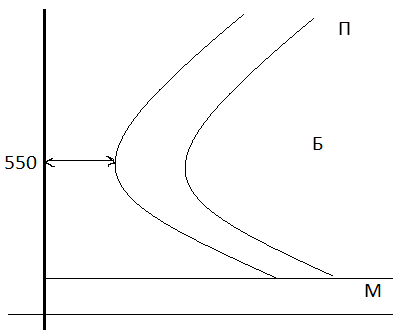

верхний бейнит – получается при распаде

аустенита в интервале 550° - 350°. Его так

же называют перестый бейнит.

частки

аустенита с низким содержанием углерода,

у которых начало мартенситного превращения

ММ лежит в области температур промежуточного

превращения, претерпевают γ-α

превращение по мартенситному механизму.

В объёмах аустенита, обогащенного

углеродом, в процессе изотермической

выдержки могут выделяться частицы

карбидов (из-за высокого пресыщения).

Это, в свою очередь, приводит к обеднению

этих участков аустенита углерода, и так

же протекания в них превращения по

мартенситному механизму. Механизм

образования α

фазы феррита и обуславливает игольчатую

структуру – нижний бейнит. Так же, как

мартенситное, бейнитное превращение

не идёт до конца (аустенит, не распавшийся,

будет сохраняться в виде остаточного

аустенита). По структуре различают

верхний бейнит – получается при распаде

аустенита в интервале 550° - 350°. Его так

же называют перестый бейнит.

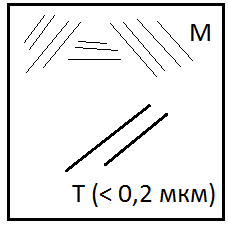

Н ижний

бейнит образуется в интервале температур

350 - 250°, имеет игольчатое, пластинчатое,

или мартенсито подобное строение.

Карбиды в нижнем бейните распологаются

в пластинах α-феррита

в виде дисперсных включений.

ижний

бейнит образуется в интервале температур

350 - 250°, имеет игольчатое, пластинчатое,

или мартенсито подобное строение.

Карбиды в нижнем бейните распологаются

в пластинах α-феррита

в виде дисперсных включений.

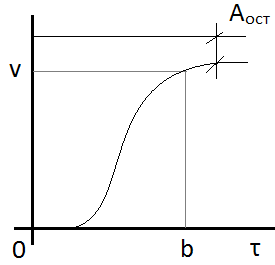

М еханические

свойства стали с бейнитной структурой

еханические

свойства стали с бейнитной структурой

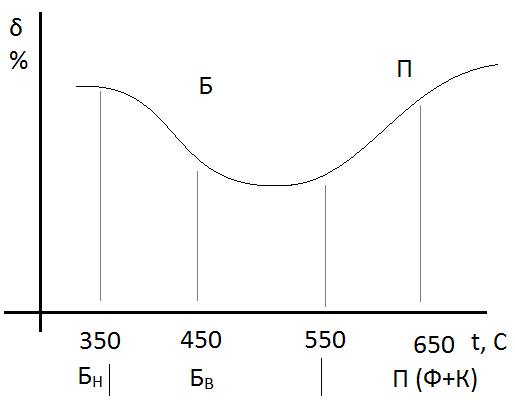

Рассмотрим на графике зависимость.

Пластичность при переходе из перлитной области в бейнитную падает, а затем начинает возрастать при дальнейшем снижении температуры. Это связана с тем, что у верхнего бейнита частицы карбидной фазы расположены в основном по границе ферритных кристаллов в виде тонких прослоек.

В нижнем бейните частица карбида находятся внутри α-фазы в виде мелких включений (дисперсность повышает таким образом пластичность). Бейнит прочнее перлита, его прочность растёт с понижением температуры изотермического превращения. Повышение прочности бейнита обусловлено малым размером ферритных кристаллов, дисперсными частицами карбида, повышенной плотностью дислокаций (по сравнению с феррито-перлитной структурой, так как в момент превращения феррит несколько пересыщен углеродом и происходит искажение решётки).

Отпуск закаленных сталей, его параметры.

Отпуск закалённых сталей

Эту операцию проводят всегда после закалки. Его параметры: температура нагрева не превышает температуру А1 (727°С), время выдержки, скорость охлаждения. Цель отпуска:

- получить необходимую структуру и свойство для конкретной детали

- снижение уровня напряжений после закалки

После закалки основная структура состоит из мартенсита + остаточный аустенит, и обязательно изделия имеют высокий уровень остаточных напряжений. При отпуске происходят следующие изменения в структуре:

- распад мартенсита с выделением карбидов

- распад остаточного аустенита (если он есть)

- уменьшение плотности дефектов кристаллического строения твёрдого раствора и уменьшения остаточных напряжений

П

ри

температурах отпуска 80 - 150°С происходит

образование сегрегаций (скоплений)

углерода, т.е. микрообъёмов с повышенным

содержанием углерода. При нагреве до

250°С происходит дальнейший распад

мартенсита и из него выделяется

метастабильный ε-карбид

(обозначается Fe2,4C,

имеет гексагональную решётку). Дисперсные

частица ε-карбида

когерентно связаны с решёткой мартенсита

(α-твёрдого

раствора). Обеднение твёрдого раствора

углеродом происходит не равномерно.

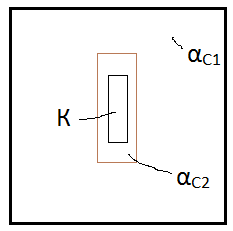

Сохраняются участки мартенсита (αC1),

с исходным содержанием углерода,и

имеются участки (микрообъёмы) с более

низким содержанием углерода (αС2).

Уменьшение содержания углерода в

α-твёрдом

растворе сопровождается уменьшением

степени тетрагональностиα-фазы.

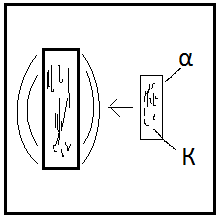

Начиная с температуры 250°С до 400°С

начинает происходить превращение

ε-карбида

в карбид Fe3C.

Это сопровождается нарушением когерентной

связи – карбид обособляется и имеет

свою границу. В момент образования

карбида Fe3Cα-фаза

в этих микрообъёмах, освобождаясь от

углерода, становится ферритом, и мы

получаем ферритокарбидную смесь, которая

называется троостит отпуска. Карбидная

фаза в троостите имеет форму пластинок.

ри

температурах отпуска 80 - 150°С происходит

образование сегрегаций (скоплений)

углерода, т.е. микрообъёмов с повышенным

содержанием углерода. При нагреве до

250°С происходит дальнейший распад

мартенсита и из него выделяется

метастабильный ε-карбид

(обозначается Fe2,4C,

имеет гексагональную решётку). Дисперсные

частица ε-карбида

когерентно связаны с решёткой мартенсита

(α-твёрдого

раствора). Обеднение твёрдого раствора

углеродом происходит не равномерно.

Сохраняются участки мартенсита (αC1),

с исходным содержанием углерода,и

имеются участки (микрообъёмы) с более

низким содержанием углерода (αС2).

Уменьшение содержания углерода в

α-твёрдом

растворе сопровождается уменьшением

степени тетрагональностиα-фазы.

Начиная с температуры 250°С до 400°С

начинает происходить превращение

ε-карбида

в карбид Fe3C.

Это сопровождается нарушением когерентной

связи – карбид обособляется и имеет

свою границу. В момент образования

карбида Fe3Cα-фаза

в этих микрообъёмах, освобождаясь от

углерода, становится ферритом, и мы

получаем ферритокарбидную смесь, которая

называется троостит отпуска. Карбидная

фаза в троостите имеет форму пластинок.

Т

.е.

в интервале температур 250°С - 400°С

выделяется стабильный карбид Fe3C,

степень тетрагональности α-решётки

полностью исчезает и мы получаем

двухфазную структуру Ф + Fe3C.

Начиная с 400°С и выше происходит изменение

структуры без изменения фазового

состава. Изменяется форма и размеры

карбидной фазы. Происходит коагуляция

(рост) с сфероидизация карбидной фазы.

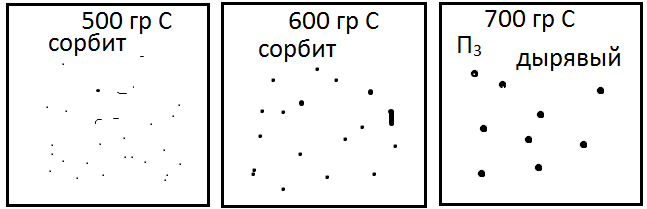

При температуре 500°С - 600°С – сорбит

отпуска, а при 700°С – зернистый перлит.

.е.

в интервале температур 250°С - 400°С

выделяется стабильный карбид Fe3C,

степень тетрагональности α-решётки

полностью исчезает и мы получаем

двухфазную структуру Ф + Fe3C.

Начиная с 400°С и выше происходит изменение

структуры без изменения фазового

состава. Изменяется форма и размеры

карбидной фазы. Происходит коагуляция

(рост) с сфероидизация карбидной фазы.

При температуре 500°С - 600°С – сорбит

отпуска, а при 700°С – зернистый перлит.

Изменение состояния α-фазы

Начиная с температуры 400°С происходит изменение в структуре α-твёрдого раствора (мартенсита):

- уменьшение плотности дислокаций

- постепенно устраняются границы между пластинами α-фазы, зёрна α-фазы (феррит) постепенно укрупняются, форма их приближается к равноосной

- по мере повышения температуры отпуска постепенно снимается фазовый наклёп, возникший при мартенситном превращении и снижается уровень остаточных напряжений (постепенно)

Превращения (распад) аустенита

Происходит

в интервале температур 200°С - 300°С:

(по бейнитному механизму)

(по бейнитному механизму)

В зависимости от температуры и назначения, отпуск разделяют на 3 вида:

- низкотемпературный отпуск (150°С - 250°С)

- среднетемпературный отпуск (350°С - 450°С)

- высокотемпературный отпуск (500°С - 650°С)