- •Дефекты кристаллического строения металлов.

- •4. Объёмные дефекты.

- •Фазовый состав сплавов.

- •Правило фаз (закон Гиббса) и правило определения состава и количества фаз (правило отрезков).

- •Р авновесная диаграмма состояния сплавов, образующих твердые растворы с неограниченной растворимостью.

- •Диаграмма состояния сплавов, компоненты которых ограниченно растворимы в твердом состоянии и образуют эвтектику.

- •Компоненты и фазы в системе железо-углерод.

- •Диаграмма Fе – Fе3с. Основные области и линии

- •Фазы и структуры углеродистых сталей в твердом состоянии.

- •Разновидности чугунов и их свойства.

- •Основные цели термической обработки металлических сплавов.

- •Отжиг 1 -го рода для уменьшения напряженней

- •Рекристаллизационный отжиг. Влияние нагрева на структуру и свойства деформируемого металла.

- •Отжиг 2-го рода. Фазовые превращения при нагреве сталей.

- •Аустенитное зерно.

- •Превращение (распад) аустенита при медленном охлаждении.

- •Диаграмма изотермического распада аустенита эвтектоидной стали.

- •Термокинетическая диаграмма распада аустенита (непрерывное охлаждение),

- •Отжиг 2-го рода доэвтектоидных сталей.

- •Сфероидизирующий отжиг заэвтектоидных сталей (инструментальный).

- •Закалка сталей. Условия проведения закалки.

- •Мартенсит. Изменение свойств при закалке на мартенсит.

- •Температуры мартенситного превращения

- •Изменение свойств стали при закалке на мартенсит

- •Способы закалки. Дефекты закалки

- •Бейнитное превращение. Механические свойства стали с бейнитной структурой.

- •Отпуск закаленных сталей, его параметры.

- •Структура и свойства отпущенной при разных температурах стали.

- •Прокаливаемость стали. Влияние прокаливаемости на свойства стали.

- •Химико-термическая обработка сталей и ее назначение. Основные методы насыщения и стадии хто.

- •Цементация сталей. Механизм образования, строение и свойства цементованного слоя.

- •Способы цементации.

- •Термическая обработка цементованных изделий.

- •Контроль качества цементованных изделий.

- •Нитроцементация и цианирование. Особенности совместной диффузии в стали с и n.

- •Структура и свойства нитроцементованного слоя. Дефекты нитроцементации.

- •Азотирование стали. Формирование диффузионного слоя и его строение.

- •Легированные стали. Цели легирования. Маркировка.

- •Влияние легирующих элементов на полиморфное превращение железа. Фазы в легированной стали.

- •В свободном состоянии.

- •В форме растворов в железе.

- •Влияние легирующих элементов на превращения в сталях.

- •Классификация легированных сталей.

- •Машиностроительные (конструкционные) стали.

- •Требования предъявляемые к подшипникам. Классификация подшипниковых сталей.

- •Улучшаемые конструкционные легированные стали.

- •Пружинные конструкционные стали.

- •Высокопрочные конструкционные стали.

- •Износостойкая аустенитная сталь.

- •С тали для строительных конструкций.

- •Дефекты легированных сталей.

- •Коррозионностойкие стали ферритного, мартенситного и аустенитного класса.

- •Инструментальные материалы. Стали для режущего инстумента.

- •Быстрорежущие стали. Термическая обработка быстрорежущих сталей.

- •Спеченные твердые сплавы.

- •Стали для измерительных инструментов.

- •Штамповые стали.

- •Полиморфизм металлов.

- •54.Постоянные примеси сталей

- •56. Обратимая и необратимая отпускная хрупкость.

- •57. Классификация алюминиевых сплавов.

- •58. Деформируемые алюминиевые сплавы и их термическая обработка.

- •59. Литейные и ковочные алюминиевые сплавы.

- •60. Спеченные алюминиевые сплавы.

- •61. Титан и его сплавы. Термическая обработка титановых сплавов.

- •62. Медь и её сплавы. Общая характеристика и классификация медных сплавов.

- •63. Бронзы – состав, свойства.

- •64. Латуни – состав, свойства.

- •65. Характеристика и классификация композиционных материалов.

Дефекты кристаллического строения металлов.

В металлах встечается большое количество деффектов кристаллического строения, которые оказывают влиянте на свойство материалов.

Виды дефектов:

1 .

Точечные

дефекты

малы

во всех измерениях и размеры их не

превышают нескольких атомных диаметров.

К точечным относятся:

.

Точечные

дефекты

малы

во всех измерениях и размеры их не

превышают нескольких атомных диаметров.

К точечным относятся:

а) Вакансии (дефекты Шотки) – узлы решётки, в которых атомы отстутствуют.

б) Межузельные атомы (дефекты Френгеля)(переход атома из узла в междоузлие – такие атомы называются дислоцированными).

В обеих случаях наблюдается искажение/искривление кристаллической решётки.

Точечные дефекты влияют на электропроводимость, магнитные свойства, на фазовые превращения в металлах и сплавах.

2. Линейные дефекты.

Имеют малые размеры в 2х измерениях и большую протяжённость в 3м измерении. Эти несовершенства называются дислокациями.

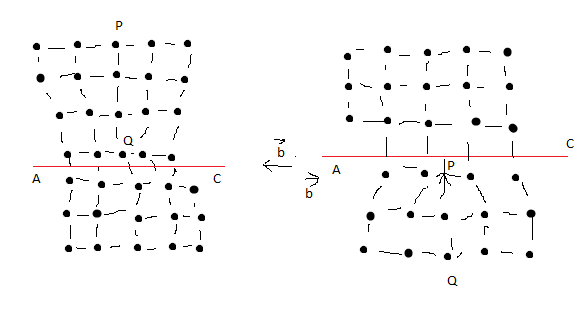

АС – плоскость скольжения, по которой дислокация перемещается, b – вектор сдвига.

Дислокации представляют собой локализованное искажение кристаллической решётки, вызванное наличием в ней «лишней атомной полуплоскости» (экстраплоскости), перпендикулярные плоскости чертежа PQ.

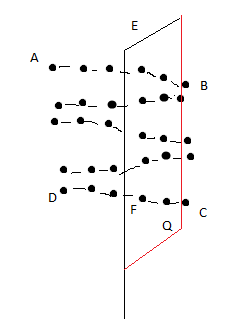

Винтовая дислокация - это прямая линия EF, вокруг которой атомные плоскости изогнуты по винтовой поверхности, т.е. в этом случае кристалл можно рассматривать как состоящей из одной атомной плоскости, закрученной в виде винтовой поверхности.

Основной

характеристикой дислокации является

величина плотности дислокации,

обозначается ρ .

(суммарная длинна плотности дислокации

приходящаяся на единицу объёма)

.

(суммарная длинна плотности дислокации

приходящаяся на единицу объёма)

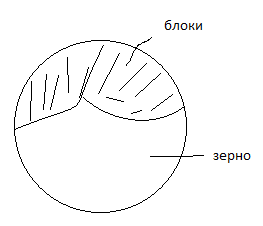

3. Поверхностные дефекты

П од

поверхностными дефектами понимают

такие нарушения в кристаллической

решётке, которые обладают большой

протяжённостью в двух измерениях, и

протяжённостью лишь в несколько атомных

расстояний в третьем измерении.

Поверхностные (плоские) дефекты

представляют собой поверхности раздела

между отдельными зёрнами или их блоками

(субзёрнами) поли-кристаллического

материала.

од

поверхностными дефектами понимают

такие нарушения в кристаллической

решётке, которые обладают большой

протяжённостью в двух измерениях, и

протяжённостью лишь в несколько атомных

расстояний в третьем измерении.

Поверхностные (плоские) дефекты

представляют собой поверхности раздела

между отдельными зёрнами или их блоками

(субзёрнами) поли-кристаллического

материала.

П од

дефектами упаковки подразумевают

локальные изменения расположения

плотноупакованных плоскостей в кристалле.

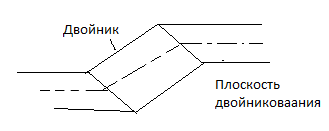

Двойникованием (образование двойников)

называют симметричную переориентацию

областей. Решётка внутри двойниковой

прослойки является зеркальным отображением

решётки в остальной части кристалла.

од

дефектами упаковки подразумевают

локальные изменения расположения

плотноупакованных плоскостей в кристалле.

Двойникованием (образование двойников)

называют симметричную переориентацию

областей. Решётка внутри двойниковой

прослойки является зеркальным отображением

решётки в остальной части кристалла.

4. Объёмные дефекты.

Это те, которые имеют размеры в 3х измерениях: несплошности, пустоты, поры, неметаллические включения, трещины макро и микро, остаточные напряжения и так далее.

Фазовый состав сплавов.

Металлы в чистом виде применяются редко, чаще используются сплавы. При сплавлении 2х и более компонентов в результате их взаимодействия могут образовываться различные фазы. Фаза – однородная часть системы (сплава), которая характеризуется определённым составом, типом кристаллической решётки, своими свойствами и отделена от других фаз границей раздела.

В сплавах возможно присутствие следующих фаз: Жидкий раствор; Твёрдые/чистые металлы; Твёрдые растворы; Химические соединения.

В жидких растворах компоненты неограниченно растворимы. В твёрдом состоянии могут образовываться твёрдые растворы ограниченной и неограниченной растворимости. Компонент, в котором растворяется другой компонент, называется растворителем, а что растворяется – растворённым веществом.

Твёрдые растворы имеют решётку элемента растворителя. Две или несколько фаз в твёрдом состоянии могут образовывать между собой механические смеси.

Твёрдые растворы

Существует 2 вида твёрдых растворов: твёрдые растворы замещения и твёрдые растворы внедрения.

Т вёрдые

растворы замещения

могут быть переменного состава, а так

же число замещенных атомом может меняться

в широких пределах. Обозначаются эти

растворы α,

β,

γ

и так далее. Твёрдые растворы замещения

образуются в тех системах, если размеры

атомных радиусов компонентов отличаются

не более, чем на 15%. Наличие растворённых

атомов будет приводить к искажениям

кристаллической решётки, что будет

приводить к изменению периода

кристаллической решётки и изменению

свойств, т.е. будут иметь большую прочность

но меньшую пластичность. Растворимость

компонентов резко уменьшается в твердом

состоянии при увеличении различия

атомных радиуов.При образовании твёрдых

растворов замещения возможно неограниченная

растворимость если выполняется размерный

фактор, и компоненты имеют один тип

решётки. Пример: Cu-Ni,

Cu-Au.

вёрдые

растворы замещения

могут быть переменного состава, а так

же число замещенных атомом может меняться

в широких пределах. Обозначаются эти

растворы α,

β,

γ

и так далее. Твёрдые растворы замещения

образуются в тех системах, если размеры

атомных радиусов компонентов отличаются

не более, чем на 15%. Наличие растворённых

атомов будет приводить к искажениям

кристаллической решётки, что будет

приводить к изменению периода

кристаллической решётки и изменению

свойств, т.е. будут иметь большую прочность

но меньшую пластичность. Растворимость

компонентов резко уменьшается в твердом

состоянии при увеличении различия

атомных радиуов.При образовании твёрдых

растворов замещения возможно неограниченная

растворимость если выполняется размерный

фактор, и компоненты имеют один тип

решётки. Пример: Cu-Ni,

Cu-Au.

Т вёрдые

растворы внедрения

вёрдые

растворы внедрения

Твёрдые растворы внедрения получают при растворении металлов с неметаллами, имеющими малый атомный радиус (С, B, H, N в качестве компонента В). В данном случае внедрённые атомы размещаются в порах, и они образуются растворителем только твёрдые растворы ограниченные, т.е. в определённом интервале концентраций. При образовании твёрдых растворов внедрения искажения кристаллической решётки ещё больше, и изменение свойств так же больше, по сравнению с твёрдыми растворами замещения.

Химические соединения. Фазы внедрения. Твердые растворы вычитания. Интерметаллиды. Электронные соединения.

Образуются между металлами и между металлами и неметаллами. Характерной особенностью всех химических соединений является их существенное отличие от твёрдых растворов:

Кристаллическая решётка химического соединения отличается от решёток элементов, образующих химические соединения. Атомы в решётках располагаются упорядоченно друг относительно друга, и в определённом количестве.

В химических соединениях всегда сохраняются простые кратные весовые соотношения элементов. Это позволяет выразить их состав формулой: AnBm.

Резкое отличие свойств химических соединений от свойств образующих их элементов.

Постоянная температура плавления.

Образование химического соединения сопровождается значительным тепловым эффектом.

Химические соединения обычно образуются между компонентами, имеющими большое различие в электронном строении атомов и кристаллических решёток. Наиболее важные химические соединения, образующиеся в сплавах:

Фазы внедрения.

Переходные металлы Fe,

Mn,

Mo,

Cr

и другие образуют с С, N,

B,

H,

т.е. элементами, имеющими малый атомный

радиус, соединения: карбиды, нитриды,

бориды, гидриды. Они имеют общность

строения и называются фазами

внедрения. Их

можно описать формулами:

.

Кристаллическая структура фаз внедрения

определяется соотношением атомных

радиусов не металла

.

Кристаллическая структура фаз внедрения

определяется соотношением атомных

радиусов не металла

и металла

и металла

.

Если

.

Если

,

то атомы металлов в этих фазах расположены

по типу одной из простых кристаллических

решёток: кубической или гексагональный,

в которую внедряются атомы не металла,

занимая в ней определённые поры. Примером

MX

является: TiC,

NbX,

WC,

VC,

MoC,

TiN.

,

то атомы металлов в этих фазах расположены

по типу одной из простых кристаллических

решёток: кубической или гексагональный,

в которую внедряются атомы не металла,

занимая в ней определённые поры. Примером

MX

является: TiC,

NbX,

WC,

VC,

MoC,

TiN.

:

:

.

Эти соединения обладают высокой

электропроводностью и высокой твёрдостью

и высокой температурой плавления.

.

Эти соединения обладают высокой

электропроводностью и высокой твёрдостью

и высокой температурой плавления.

Если

,

например для форбида железа, марганца

или хрома, то образуются соединения с

более сложными решётками, называемые

твёрдыми

растворами вычитания,

или твёрдые растворы с дефектной

решёткой. В

твёрдых растворах вычитания часть узлов

решётки, которые должны быть заняты

атомами одного из компонентов, оказываются

свободными в избытке, по сравнению со

стехиометрическим соотношением

,

например для форбида железа, марганца

или хрома, то образуются соединения с

более сложными решётками, называемые

твёрдыми

растворами вычитания,

или твёрдые растворы с дефектной

решёткой. В

твёрдых растворах вычитания часть узлов

решётки, которые должны быть заняты

атомами одного из компонентов, оказываются

свободными в избытке, по сравнению со

стехиометрическим соотношением

имеется другой компонент. К ним относятся

карбиды:

имеется другой компонент. К ним относятся

карбиды:

.

Такие растворы вычитания имеют более

низкую температуру плавления.

.

Такие растворы вычитания имеют более

низкую температуру плавления.

Между металлами и

металлами образуются химические

соединения, которые называются

интерметаллиды

или интерметаллические соединения,

которые имеют высокую твёрдость и могут

образовываться в разных системных

компонентах. Химическая связь между

атомами интерметаллидов чаще металлическая.

Пример: соединения магния с элементами

4-6-й группы периодической системы:

.

.

Электронные

соединения.

Образуются между валентными Cu,

Mg,

Au,

Li,

Na

или металлами переходных групп (Mn,

Fe,

Co)

с одной стороны и простыми металлами с

валентностью от 2 до 5 (Be,

Mg,

Zn,

Cd,

Al).

Особенно часто электронные соединения

встречаются в сплавах Cu,

Au,

Ag.

У электронных соединений определённое

отношение числа валентных электронов

к числу атомов, т.е. они имеют определённую

электронную концентрацию такую, как

3:2, 21:13, 7:4. Каждому из указанных соотношений

соответствует и определённые типы

кристаллической решётки, отличные от

кристаллической решётки образующих

компонент. Примером может являться

сплав Cu

с Zn

(латунь): CuZn

(3:2) (β-соединение),

.

Β-соединение имеет ОЦК решётку или

гранецентрированную решётку.

.

Β-соединение имеет ОЦК решётку или

гранецентрированную решётку.