- •Реферат

- •Содержание

- •Введение

- •1 Литературный обзор

- •1.1 Физико-химические свойства серной кислоты

- •1.2 Методы получения серной кислоты

- •1.3 Методы охлаждения серной кислоты в теплообменниках

- •1.4 Физико-химические основы производства серной кислоты

- •1.4.1 Физико-химические основы процесса очистки газа

- •1.4.2 Физико-химические основы осушки газа

- •1.4.3 Потери сернистого ангидрида с сушильной кислотой

- •1.4.4 Физико-химические основы процесса окисления сернистого ангидрида

- •1.4.4 Физико-химические основы процесса абсорбции серного ангидрида

- •2 Описание технологического процесса производства контактной серной кислоты

- •2.1 Специальная очистка газа

- •2.1.1 Основы очистки газа в промывном отделении

- •2.1.2 Очистка от тумана серной кислоты

- •2.2 Осушка газа в башнях с насадкой, орошаемых крепкой серной кислотой

- •2.3 Окисление сернистого ангидрида до серного на поверхности ванадиевого катализатора

- •2.3.1 Сущность технологического процесса контактного отделения

- •2.4 Поглощение серного ангидрида в абсорберах, орошаемых моногидратом

- •3 Реконструкция холодильного оборудования сушильно-абсорбционного отделения

- •4 Технологические расчеты

- •4.1 Расчет материального баланса сушильно-абсорбционного отделения

- •4.1.1 Расчет материального баланса осушки газа

- •4.1.2 Расчет материального баланса абсорбции серного ангидрида

- •4.2 Тепловой расчет сушильно-абсорбционного отделения

- •4.2.1 Тепловой расчет сушильной башни

- •4.2.2 Тепловой расчет моногидратного абсорбера

- •4.2.3 Конструктивный и гидравлический расчет моногидратного абсорбера

- •4.3 Конструктивный расчет пластинчатого холодильника «Альфа-Лаваль»

- •4.3.1 Расчет поверхности теплообмена

- •4.3.2. Расчет схемы компоновки пластин

- •4.3.3 Расчет гидравлических сопротивлений

- •4.4 Расчет материального баланса контактного отделения

- •4.4.1 Расчет материального баланса контактного узла

- •4.5 Тепловой расчет контактного узла

- •433 Tх5 273 (tабс )

- •433 329 273 (Tабс )

- •433 Tх5 243 (tабс )

- •433 306 243 (Tабс )

- •39 119 Нм3/ч (0,82 Vисх.)

- •5 Безопасность жизнедеятельности

- •5.1 Краткая характеристика производства

- •5.2 Характеристика основных опасностей производства и условий труда

- •5.3 Обеспечение безопасности работы

- •5.3.1 Электробезопасность

- •5.3.2 Освещенность проектируемого цеха

- •5.3.3 Защита от шума и вибраций

- •5.3.4 Вентиляция и аспирация

- •5.3.5 Микроклимат рабочей зоны проектируемого цеха

- •5.3.6 Эргономика рабочего места

- •Р ис. 5.2. Зона досягаемости моторного поля в горизонтальной плоскости при высоте рабочей поверхности над полом 725мм

- •5.3.6.1 Требования к размещению технических устройств и рабочих мест

- •5.4 Пожаробезопасность

- •5.5 Требования безопасности в аварийных ситуациях

- •Выводы по разделу проекта бжд:

- •6 Технико-экономические расчеты

- •6.1 Расчет общей суммы капитальных вложений

- •6.2 Расчет амортизационных отчислений

- •6.3 Расчет материальных затрат в проектном варианте

- •6.4 Расчет численности работающих и фонда заработной платы

- •6.5 Расчет накладных расходов

- •6.6 Расчет изменения себестоимости продукции

- •6.7 Расчет показателей экономической эффективности инвестиций

- •Заключение

- •Библиографический список

1.2 Методы получения серной кислоты

Серная кислота по объемам производства и применения занимает одно из первых мест среди химических веществ. Она применяется во многих отраслях промышленности для получения широкого ассортимента важнейших продуктов.

Объем производства серной кислоты в любой стране может рассматриваться как показатель, который в определенной мере отражает уровень промышленного развития страны. Это обусловлено тем, что большая часть всей серной кислоты (80 %) расходуется в производстве минеральных удобрений, в цветной и черной металлургии и многих других отраслях промышленности [1].

Существует два основных метода получения серной кислоты: нитрозный (башенный) и контактный.

Сущность нитрозного метода состоит в том, что серосодержащий газ после очистки от пыли обрабатывается серной кислотой, в которой растворены оксиды азота, – так называемой нитрозой. Диоксид серы поглощается нитрозой и затем окисляется оксидами азота по реакции (1.2.1):

![]() (1.2.1)

(1.2.1)

Образующийся NO плохо растворим в нитрозе и поэтому выделяется из нее, а затем частично окисляется кислородом в газовой фазе до диоксида NO2. Смесь оксидов азота NO и NO2 вновь поглощается серной кислотой и т.д. Оксиды азота, по существу, не расходуются в нитрозном процессе и возвращаются в производственный цикл. Однако вследствие неполного поглощения их серной кислотой они частично уносятся отходящими газами; это составляет невозвратимые потери оксидов.

Процесс производства серной кислоты нитрозным методом состоит из следующих стадий:

– получение SO2;

– поглощение SO2 нитрозой;

– окисление SO2 нитрозой;

– освобождение нитрозы от оксидов азота (денитрация);

– окисление выделившегося из нитрозы оксида азота кислородом в газовой фазе;

– поглощение оксидов азота серной кислотой.

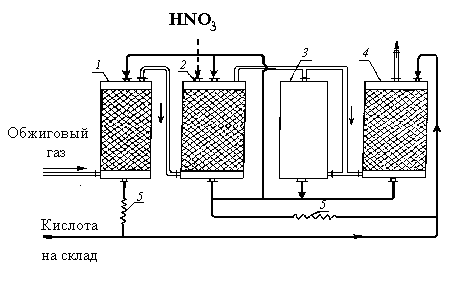

На рисунке 1.5 изображена принципиальная схема производства серной кислоты нитрозным способом.

Рис.1.5 - Принципиальная схема производства серной кислоты нитрозным способом

1 – денитрационная башня; 2 – продукционная башня; 3 – окислительная башня; 4 – абсорбционная башня; 5 – холодильники кислоты.

Первая башня, в которую поступает горячий серосодержащий газ, предназначена для выделения оксидов азота из кислоты, орошающей башню. Этот процесс называется денитрацией серной кислоты, а башня 1 носит название денитрационной. Около 1/3 денитрованной кислоты, вытекающей из этой башни, передается на склад как готовая продукция, а остальное поступает на орошение последней башни 4.

Денитрационная башня орошается небольшим количеством серной кислоты, поэтому кислота в ней сильно нагревается, что способствует выделению оксидов азота. Одновременно с денитрацией кислоты в башне 1 диоксид серы частично абсорбируется серной кислотой и окисляется оксидами азота. По характеру протекающих процессов первую башню можно схематически разделить на три зоны. В нижней зоне происходит упаривание серной кислоты с выделением водяных паров в газовую фазу, в средней зоне оксиды азота выделяются из нитрозы вследствие наибольшего ее разбавления, в верхней зоне конденсируются поступающие снизу пары воды и, следовательно, происходит разбавление нитрозы и частичное окисление растворяющегося в ней сернистого ангидрида.

Строгого разделения перечисленных процессов по зонам провести нельзя, так как частично они совмещаются друг с другом. Кроме этих процессов, в первой башне из газа улавливаются также остатки пыли, поглощаются мышьяковистый ангидрид и диоксид селена, конденсируются пары серной кислоты, происходит образование сернокислотного тумана и др.

Готовую продукцию в башенных системах отводят только из денитрационной башни, где почти полностью улавливаются все примеси серосодержащего газа, поэтому башенная кислота загрязнена мышьяком, селеном, огарковой пылью и другими примесями.

Основное назначение второй башни – абсорбция сернистого ангидрида из серосодержащего газа серной кислотой и окисление SO2 нитрозой. В этой башне образуется большая часть серной кислоты (от 70 до 80 % продукции системы). Процесс кислотообразования протекает по всей высоте башни 2 , но основное количество SO2 окисляется в ее нижней части, где условия наиболее благоприятны для этого процесса. Оксиды азота, выделяющиеся из нитрозы при окислении SO2, частично поглощаются в верхней части башни, орошающей ее нитрозой, но большая часть оксидов поступает вместе с газовым потоком в окислительную башню 3. Здесь окисляется такое количество оксида азота, которое требуется, чтобы соотношение между NO и NO2 было наиболее благоприятным для поглощения их в абсорбционных башнях.

В башне 3 NO окисляется кислородом, содержащимся в газе. Степень окисления оксидов азота в этой башне регулируют, пропуская часть газа по обводному газопроводу помимо башни. Из окислительной башни газ поступает в башню 4, где оксиды азота поглощаются орошающей ее серной кислотой.

При охлаждении серосодержащего газа и образовании серной кислоты выделяется большое количество тепла. Поэтому в денитрационной и продукционных башнях орошающая кислота нагревается и перед возвратом на орошение она должна охлаждаться. Для этого установлены холодильники 5. В процессе производства башенной кислоты неизбежны потери оксидов азота с отходящими газами, с продукционной кислотой др. Для восполнения этих потерь в денитрационную башню 1 и продукционную башню 2 подается азотная кислота. Вода, необходимая для образования серной кислоты, вводится в денитрационную и продукционную башни 1 и 2.

Благодаря наличию внутренних обратных связей, нитрозный процесс обладает свойствами саморегулирования, что обеспечивает его устойчивость при любых колебаниях концентрации сернистого ангидрида.

Основным недостатком башенного метода является повышенное содержание оксидов азота и сернистого ангидрида в выхлопных газах. Содержание оксидов азота в газах после абсорбционной башни достигает 0,25 % об. Выводить в атмосферу такой газ недопустимо по санитарным условиям. Кроме того, при этом увеличиваются потери азотной кислоты. К основным недостатком нитрозного метода так же можно отнести низкую концентрацию продукционной кислоты (от 75 до 76 % мас. H2SO4) и содержание в ней нитрозилсерной кислоты (до 0,03 % мас.), что ухудшает качество готового продукта [1 - 3].

Сущность же контактного метода получения серной кислоты состоит в окислении сернистого ангидрида в серный в присутствии катализатора. Этот процесс описывается уравнением реакции (1.2.2):

![]() (1.2.2)

(1.2.2)

Контактный метод получения серной кислоты включает в себя следующие стадии:

– прием серосодержащего газа;

– очистка газа от примесей;

– осушку газа от паров воды;

– окисление сернистого ангидрида в серный в присутствии катализатора;

– абсорбция серного ангидрида.

Присутствие в серосодержащем газе соединений мышьяка, селена и пары воды снижают активность катализатора. Поэтому газ перед подачей в контактный аппарат отчищают и осушают. Серосодержащий газ могут промывать водой и раствором серной кислоты, слабым или крепким, при этом нежелательные примеси серного, мышьякового и селенистого ангидрида переходят в туманообразное состояние. Туман затем удаляется в электрофильтрах [1 – 3].

После удаления вредных примесей газ освобождается от влаги в сушильных башнях, далее подогревается и поступает в контактный аппарат, сернистый ангидрид окисляется в серный кислородом, содержащемся в серосодержащем газе. Выходящий из контактного аппарата газ обрабатывается серной кислотой, которая абсорбирует серный ангидрид. Отходящие газы удаляются в атмосферу.

В связи с необходимостью снижения выбросов в атмосферу соединений серы и повышения степени извлечения целевого продукта получила распространение технологическая схема с двойным контактированием и двойной абсорбцией (ДК/ДА). Метод ДК/ДА позволяет достичь минимального содержания сернистого ангидрида в выхлопных газах сернокислотного производства.

Сущность метода заключается в проведении процесса окисления сернистого ангидрида с выделением серного ангидрида в дополнительном абсорбере. На первой стадии проводят частичное окисление сернистого ангидрида и после охлаждения газа абсорбируют образовавшийся серный ангидрид, а выходящую из промежуточного абсорбера газовую смесь нагревают и направляют на вторую стадию окисления, затем вновь охлаждают и абсорбируют серный ангидрид. Метод ДК/ДА наряду со снижением содержания сернистого ангидрида в выхлопных газах позволяет перерабатывать более концентрированные газы, что дает значительный экономический эффект. Метод ДК/ДА в современном аппаратурном оформлении позволяет достигнуть высокую степень контактирования от 99,5 до 99,9 % [1 – 3].

С повышением эффективности производства на современных сернокислотных системах большое внимание уделяется решению экологических проблем. Утилизация отходящих газов медеплавильного производства с получением серной кислоты является одним решением предотвращения выброса сернистого ангидрида в атмосферу при выплавке черновой меди из минерального сырья. Важнейшим условием обеспечения устойчивой работы сернокислотных производств, работающих на отходящих газах медеплавильного производства, является их подготовка, включающая сухую очистку и промывное отделение. Схема подготовки газов определяется от состава отходящих газов медеплавильного производства, способа плавки и состава минерального сырья для выплавки меди.

Разработка и освоение новых технологий утилизации сернистого ангидрида, содержащегося в газах медеплавильного производства, и совершенствование технологий и аппаратов по их очистке обусловили появление новых способов подготовки газов к их утилизации с получением серной кислоты.