- •Федеральное агентство по здравоохранению и социальному развитию федеральное государственное образовательное учреждение

- •Предисловие

- •Афокальные линзы

- •Однофокальные линзы

- •Бифокальные линзы

- •Обозначения очковых линз для коррекции пресбиопии

- •Прогрессивные линзы

- •Децентрированные линзы

- •Призматические линзы

- •Возможность получения призматического действия методом децентрации однофокальных стигматических линз

- •Лентикулярные линзы

- •Дисперсия света

- •Органические линзы

- •Поликарбонат

- •Цветное оптическое стекло

- •Фотохромные материалы

- •Поляризационные линзы

- •Антирефлексное покрытие

- •Гидрофобные покрытия

- •Производственная структура салона-магазина оптика

- •Пупиллометр

- •Участок комплектовки

- •Изготовление копиров

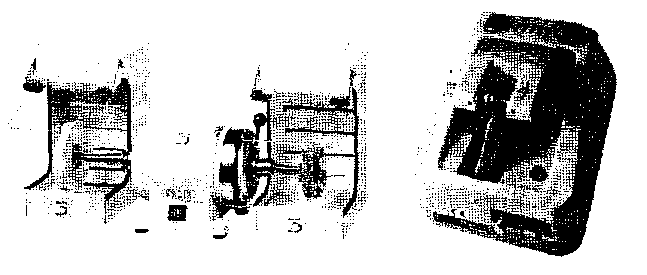

- •1. Сверлильные головки. 2. Развертка. 3. Регулятор диаметра отверстия.

- •4. Переключатель. 5. Рукоятка. 6. Шкала позиционирования. 7. Держатель присоски.

- •8. Упор для руки. 9. Масляная ванна. 10. Колпак двигателя.

- •Сборка очков Методика сборки очков

- •Выправка очков

- •Контроль очков

- •Выписка из гост р51193-98 «Очки корригирующие»

- •Выдача очков

- •Ремонт очков

- •198099, Санкт-Петербург, ул. Промышленная, д. 38/2.

Изготовление копиров

Одним из условий правильного изготовления очков является соответствие линзы форме и размеру проёма ободка оправы. Для этого при обработке краев линз на станках-полуавтоматах используется специально изготовленный жесткий копир. Изготовленный копир можно использовать многократно.

Многие фирмы производители предлагают станки, предназначенные для изготовления точного по форме и размеру жесткого копира, соответствующего проему ободка очковой оправы с учетом глубины фацетной канавки. Конструкция и устройство станков не имеет принципиальных отличий.

100

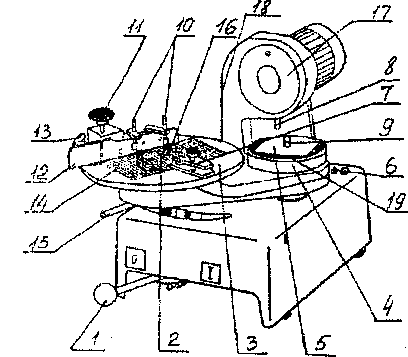

Рис. 44. Пример конструкций станков для изготовления копира

Рассмотрим методику изготовления копира на станке WECO FHG 4.

Станок для изготовления копиров (рис. 45) состоит из основания с расположенными на нем столиками подвижным для закрепления оправы (3), неподвижным (2) и приемным устройством (19) для крепления заготовки копира (5).

Рис. 45. Общий вид станка WECO FHG 4

На верхнем подвижном столике (3) прибора расположены: приставная линейка (12) со стопорными винтами (10), зажимная скоба

101

(13), арретир (11), зажимное устройство (7). На нижнем неподвижном столике крепится шаровой контактный палец. На поверхностях столиков нанесена сетка-шкала (14) с ценой деления 1мм для центрирования и децентрирования оправы. Взаимная юстировка столиков осуществляется с помощью рукоятки (15). Приемное устройство — включает в себя мусоросборник (4), фиксирующую гайку (9) для крепления заготовки копира. На кронштейне (18) закреплен электродвигатель (17), приводящий в движение режущий инструмент. К органам управления относятся рукоятка включения (1) и кнопка кратковременной остановки станка (6) Методика работы:

1. Подготовка станка к работе:

рукоятку включения установить в положение «О»;

включить станок в сеть переменного тока с напряжением 220 В через розетку с заземляющим контактом;

вращением столика для крепления оправ по часовой стрелке привести его в желаемое положение.

2. Установка оправы:

нажимая на рычаг (крайний слева) на подвижном столике отодвинуть зажимную скобу от приставной линейки, установить на штырек левый ободок оправы и прижать его к линейке;

ослабить верхние стопорные винты и установить правый ободок между зажимами над шаровым контактным пальцем. Оправа должна касаться верхней частью рамки приставной линейки;

произвести центрирование или децентрирование ободка оправы по сетке-шкале;

Для получения центрированного копира внутренние кромки ободка оправы должны находиться на одинаковом расстоянии от центра шарового контактного пальца по вертикали вверх-вниз и по горизонтали вправо-влево.

Для получения децентрированного копира следует рассчитать величину децентрации и сместить оправу на расчетную величину.

• закрепить оправу стопорными винтами и зажимным устройст вом.

3. Изготовление копира:

• установить заготовку копира на приемное устройство и зажать его фиксирующей гайкой;

Метка на заготовке копира, указывающая носовую часть должна быть направлена к инструменту. При этом шаровой контактный палец должен располагаться горизонтально в направлении к носовой части оправы.

102

• перевести рукоятку включения вправо и одновременно вруч ную ввести конец шарового контактного пальца в фасетную канавку; при этом включаются оба электродвигателя, и начинает работать станок.

произвести пробное ощупывание дна фацетной канавки в среднем положении рычага для выявления дефектов оправы (трещины, наплывы, неровности). При этом столик для крепления оправы и приемное устройство делают один оборот, за который происходит ощупывание дна фацетной канавки.

рукоятку включения переместить в крайнее правое положение «1», ввести заготовку копира в рабочую зону инструмента (пуансона). Пуансон, осуществляя возвратно-поступательное движение, проделывает в заготовке близко расположенные отверстия.

После изготовления копира нажать кнопку кратковременной остановки и вывести рычаг включения в крайнее левое положение «О».

снять изготовленный копир и оправу;

произвести контроль качества изготовленного копира по сопряженному профилю оправы.

Настройка станка:

При изготовлении копира шаровой контактный палец должен занимать горизонтальное положение.

При наклонном расположении шарового контактного пальца требуется его регулировка, которая производится в следующей последовательности:

снять втулку с шаровым контактным пальцем с оси, приподняв ее с помощью плоскогубцев;

отрегулировать винт, находящийся под пальцем по высоте с помощью отвертки;

надеть втулку шарового контактного пальца на ось в прежнее положение, чтобы прорезь во втулке совпала со штифтом на оси.

Изготовленный копир должен соответствовать форме проема ободка оправы, а по размерам больше на глубину фацетной канавки.

Если размеры копира значительно больше или меньше проема ободка оправы, то производят регулировку размеров копира вращением винта — упора расположенного на правой панели станка.

Взаимная регулировка подвижного и неподвижного столиков с сеткой-шкалой производится винтом-упором, расположенным на левой части корпуса.

Необходимо, чтобы внутренний (неподвижный) столик занял симметричное положение относительно наружного (подвижного) столика.

юз

Обработка краев очковых линз на

полуавтоматическом и автоматическом

оборудовании

Для обработки краёв очковых линз и образования фацета применяют специальные полуавтоматические и автоматические станки. Все станки современных моделей имеют обрабатывающие круги для различных материалов линз (стекло, полимер, поликарбонат или трайвекс), позволяющие получить фацет любого вида. Во время работы в зону обработки подается вода для отвода тепла и отработанного материала. Подача воды на станок может осуществляться при помощи помпы-насоса или централизованно через водопроводную сеть. При использовании централизованной подачи воды необходимо предусмотреть отстойник для отстоя шлама материала линзы. Слив отработанной воды в водопроводную сеть без очистки не допускается. При подключении оборудования необходимо обеспечить удобный подход оператора к станку и возможность ремонтного обслуживания. Поверхность стола, на который устанавливается станок, должна быть водонепроницаемой и иметь дополнительные ребра жесткости.

Полуавтоматические станки предназначены для обработки очковой линзы с использованием жесткого копира. Как правило, все полуавтоматические станки позволяют вести обработку в нескольких режимах: автоматическом, прерывания цикла, дополнительного шлифования, режиме управляемого фацета.

В автоматическом режиме работы (полный цикл работы) производится полная обработка края очковой линзы и образование фацета. При работе линза и копир устанавливается на станок. Центрирующая втулка фиксирующего блока линзы и устройство для крепления копира находятся на одной оси. Это позволяет получить линзу по форме и размеру соответствующую копиру и сохранить координаты центрирования. В начале работы оператор должен выбрать режимы обработки. Выбираются усилие зажатия линзы и усилие давления линзы на круг (это очень важно для тонких высокоиндексных и асферических линз), обрабатывающий круг в зависимости от материала линзы, вид фацета в зависимости от типа оправы. В случае если оператор уверен, что копир правильно изготовлен, на устройстве установки формата линзы (механизме масштабирования) выставляют нулевой отсчёт. В случае если необходимо откорректировать размеры, производят уменьшение или увеличение масштаба. Затем линза опускается в зону обработки,

104

производится обработка линзы на черновом и чистовом круге и образование фацета. Обработка производится при вращении кругов и линзы с подачей воды.

Режим дополнительного шлифования применяют в случае, если линза получилась немного больше требуемого размера и сборка готовых очков затруднена. При помощи устройства установки формата производят уменьшение размера на требуемую величину и дотачивают линзу на чистовом круге. Цена деления механизмов масштабирования различных станков 0,1 мм — 0,05 мм.

В режиме прерывания цикла (полуавтоматический режим работы) производится первоначальная обработка линзы на черновом круге. Затем обработка прекращается, и оператор может выполнить корректировку положения фасочного профиля чистового круга по отношению к линзе. После выполнения всех манипуляций производится чистовая обработка.

Режим управляемого фацета позволяет получить фацет, смещенный относительно передней или задней поверхности линзы, а так же получить криволинейный фацет. В более ранних моделях обрабатывающих станков для осуществления этой функции применяется специальный стержень, ограничивающий смещение линзы по отношению к фасочному профилю круга. В новых моделях устройство управления фацетом электронное и ввод данных о положении линзы производится при помощи клавиатуры.

Появляющееся многообразие форм и конструкций оправ ведет к усложнению процесса обработки края линзы на полуавтоматическом оборудовании. Применение автоматических станков значительно облегчает труд мастера и повышает качество обработки, при этом не требуется высокая квалификация даже при выполнении сложных заказов.

Автоматическая система включает в себя обрабатывающий станок, сканирующее устройство (трайсер) и центратор. Обработка линзы производится по данным о параметрах проема ободка оправы. Сканирующее устройство должно запоминать форму по проему ободка, демо-линзе или копиру, это позволяет производить обработку линз для оправ любых типов. При сканировании щуп автоматически вводится на дно фацетной канавки и продвигается по контуру. Происходит считывание формы и размеров проема ободка. В дальнейшем полученные данные передаются на обрабатывающий станок. Многие автоматические станки и их сканирующие устройства имеют специальный экран, на котором высвечивается полученная форма виртуального копира. Для дальнейшей обработки линзу нужно отцентрировать. Центраторы в таких системах могут быть

105

самостоятельным устройством или могут быть совмещены со сканером и обрабатывающим станком. Операция центрирования принципиально не отличается от центрирования при полуавтоматической обработке. На экране высвечивается проем ободка, оператор выбирает тип линзы, которую будет центрировать (однофокальная, бифокальная, прогрессивная и т.д.) и вводит данные о децентрации. Затем линза сдвигается в нужную сторону и соединяется с фиксирующим блоком. Зафиксированная линза устанавливается на станок, оператор выбирает режим работы и производится обработка края линзы.

Последние модели обрабатывающих станков различных фирм изготовителей имеют круги для обработки линз из стекла, пластика, поликарбоната и трайвекса. Они позволяют выполнить фацет любого вида, полировку края обработанной линзы, снятие фасок по переднему и заднему краю линзы, что исключает операцию доводки линзы. Так же на таких станках производится фрезерование канавки под леску для полуободковых оправ и сверление отверстий для безободковых оправ. Автоматические станки имеют следующие функции: регулирование силы зажима линзы, давления на круги и скорости обработки в зависимости от толщины, материала линзы и формы оправы; автоматическое измерение параметров линзы по контуру перед началом обработки; предварительный просмотр расположения будущего фацета линзы, предшествующий началу режима обработки; возможность обработки линзы в режимах автоматического или управляемого фацета. Применение автоматических станков значительно повышает точность обработки и производительность.

Подшлифовка краёв очковых линз

После обработки линзы и образования фацета, в случае необходимости, производится подшлифовка (доводка) краев очковых линз. Данная операция необходима для устранения острых кромок и мелких выколок по краю линзы перед сборкой очков. Подшлифовка краев линз выполняется вручную на специальных станках. Обработка ведется с подачей воды. Система охлаждения может включать помпу — насос или быть централизованной. В большинстве моделей станков предусмотрена возможность регулировки подачи охлаждающей жидкости в зону обработки.

Конструктивно станки могут различаться по способу крепления абразивного круга (рис. 46).

106

Рис. 46. Возможные варианты расположения круга на станках для доводки очковых линз

Методика работы на станках с различным расположением круга одинакова. Линзу держат под углом к обрабатывающему кругу и, медленно поворачивая, снимают фацет по острому краю.

Многие круги имеют фасонный профиль, который позволяет подправить основной фацет в случае неточной обработки на полуавтомате. Так же поверхность круга может иметь различную зернистость для более грубой или более тонкой подшлифовки края линзы.

Полирование краев очковых линз

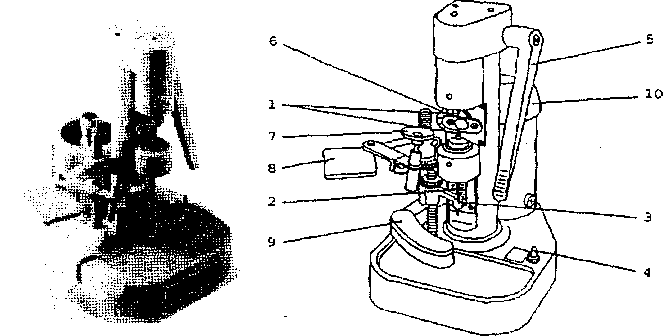

Для улучшения внешнего вида очков в полуободковых или без-ободковых оправах можно заполировать край очковой линзы на специальных станках. Существуют станки, производящие полировку в автоматическом режиме, и станки на которых полирование производится вручную (рис. 47).

Перед полировкой линзы необходимо проконтролировать качество обработанной поверхности. Если край линзы обработан грубо,

107

имеет сколы, углубления или глубокие царапины, процесс полировки будет только подчеркивать эти дефекты. Выступы будут полироваться, а углубления будут оставаться необработанными, как и прежде. При попытке исправить эти дефекты полировкой, продлевая время обработки, линза начнет терять размер и форму.

Процесс полировки осуществляется с использованием специальных паст, которые равномерно наносятся на поверхность кругов. Линза помещается в зону обработки и при вращении круга и линзы происходит процесс полирования. Среднее время полирования линзы варьируется в широких пределах. Линзы с качественно обработанным фацетом полируются от 1 мин до 1,5 мин в то время как линзы, имеющие менее гладко обработанный край, могут полироваться более 5 минут. Количество снимаемого материала зависит от продолжительности полирования линзы, однако, если линза уже отполирована, дополнительное время полирования не приведет к существенному увеличению расхода материала.

Отфацетированные линзы с фигурным фацетом и линзы для без-ободковых оправ с плоским фацетом обрабатываются одинаково хорошо. Полировальные круги сконструированы таким образом, что линзы не погружаются в структуру круга глубже, чем сам фацет. Это важно, так как полировка не должна портить боковые поверхности линзы. Необходимо помнить, что полирование высокоиндексных линз и линз из поликарбоната желательно не проводить в автоматическом режиме, так как давление линзы на круг должно быть минимально. Использование очень небольшого давления предохранит край линзы от оплавления.

П

Рис.

47.

Станки

для

полировки

краёв

очковых

линз

108

Сверление отверстий в линзах

Сверления отверстий в линзах для дальнейшей сборки в полу-ободковые или безободковые оправы выполняется на сверлильных станках различных типов.

Рассмотрим принцип работы некоторых из них.

Сверлильный станок на рис.48 предусматривает последовательную установку каждой линзы.

Рис. 48. Сверлильный станок