- •Глава I

- •Стандартизация допустимых отклонений

- •Размеров, формы, расположения, а также

- •Параметров шероховатости

- •§ 1. Основные понятия об отклонениях размеров и простановка их на чертежах

- •§ 2. Основные понятия об отклонениях формы и простановка их на чертежах

- •§ 3. Основные понятия об отклонениях расположения и простановка их на чертежах

- •§ 4. Шероховатость поверхности, ее параметры и простановка их на чертежах

- •Глава II основные сведения по обработке результатов измерений

- •§ 1. Числовые характеристики и законы распределения

- •§ 2. Определение эмпирических характеристик ряда прямых измерений

- •§ 3. Исключение резко выделяющихся результатов измерений (грубых погрешностей)

- •§ 4. Определение теоретической функции плотности распределения. Графическое изображение эмпирического и теоретического распределений

- •§ 5. Критерий согласия эмпирического и теоретического распределений

- •§ 6. Определение доверительных интервалов

- •§ 7. Определение границ диапазона рассеивания значений размеров и погрешностей

- •§ 8. Обработка результатов измерений по способу наименьших квадратов

- •§ 9. Исследование корреляционной зависимости

- •§ 10. Обработка результатов косвенных измерений. Суммирование погрешностей

- •Глава ш стандартизация и взаимозаменяемость гладких цилиндрических соединений

- •§ 1. Основные понятия и определения

- •§ 2. Расчет и выбор посадки с зазором для подшипников скольжения

- •§ 3. Расчет и выбор посадки с натягом

- •§ 4. Допуски и посадки подшипников качения

- •§ 5. Допуски калибров для гладких цилиндрических деталей

- •Глава IV стандартизация и взаимозаменяемость резьбовых сопряжений

- •§ 1. Определение предельных размеров деталей резьбового сопряжения. Допуски метрических резьб

- •§ 2. Допуски калибров для метрических резьб

§ 4. Допуски и посадки подшипников качения

ГОСТ 520—71 «Подшипники шариковые и роликовые. Технические требования» устанавливает пять классов точности подшипников: 0; 6; 5; 4 и 2. Перечень классов точности дан в порядке повышения точности. Класс точности подшипника при обозначении ставят впереди условного обозначения подшипника, например: 4-205 — шарикоподшипник радиальный однорядный легкой серии 205, класса точности 4. Точность размеров подшипника определяется допускаемыми отклонениями диаметра цилиндрического отверстия и ширины кольца для внутреннего кольца (dcp, d, В), отклонениями наружного диаметра для наружного кольца Dcp, D, а также радиальными Ri, Ra и осевыми Ai, Aa биениями дорожки качения, непостоянством ширины колец 0Р и биениями относительно базового торца Si, Sa. Нормируется также шероховатость посадочных и торцовых поверхностей колец подшипника. Средний диаметр наружной цилиндрической поверхности (или отверстия) следует определять вследствие того, что при наличии овальности, конусности и других отклонений от точной цилиндрической поверхности при измерении можно получить различные значения величины диаметра в одном или разных сечениях.

Средний диаметр определяют расчетом как среднее арифметическое наибольшего и наименьшего значений диаметра, измеренных в двух крайних сечениях кольца.

Пример 4. При измерении в крайних сечениях внутреннего кольца шарикового радиального подшипника с номинальным диаметром d=100 мм, класса точности 0 получены следующие значения диаметра:

![]() ;

;

![]() ;

;

средний диаметр

![]()

Решение. По ГОСТ 520—71 находим допускаемые величины:

![]() ,

,

![]()

Кольцо следует забраковать, несмотря

на то что измеренные его значения dmax

и dmin

укладываются в установленные

границы (100,005 и 99,975), так как действительное

значение

![]() кольца (100,001 мм) больше допускаемого

по стандарту предельного значения

(100,000 мм).

кольца (100,001 мм) больше допускаемого

по стандарту предельного значения

(100,000 мм).

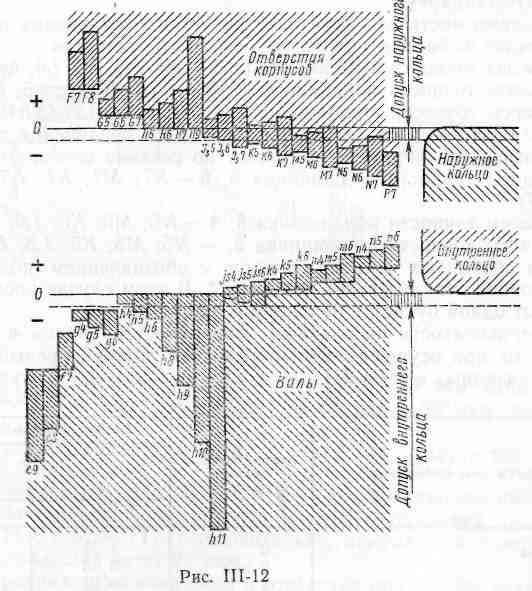

Для сокращения номенклатуры кольца подшипников изготовляют с отклонениями размеров, не зависящими от посадки, по которой они монтируются, причем эти отклонения направлены в «минус» от нулевой линии (рис. Ш-12).

Посадки внутреннего кольца подшипника на вал осуществляются по системе отверстия, а наружного кольца в корпус — по системе вала, причем расположение поля допуска внутреннего кольца в «минус» позволяет получить посадки с гарантированным натягом, используя для валов поля допусков переходных посадок (n, m, k, js).

Посадки колец подшипников качения (шариковых и роликовых) на валы и в корпусы выбирают по ГОСТ 3325—55 (С учетом изменений, опубликованных в информационном указателе государственных стандартов СССР № 7, 1973 г). Поскольку в настоящее время номенклатура посадок ОСТ заменена посадками по СТ СЭВ 144—75 (см. § 1 настоящей главы), обозначения посадок стандартных валов и отверстий корпусов даны применительно к этому стандарту.

В зависимости от характера требуемого соединения поля допусков валов выбирают по системе основного отверстия:

классы точности подшипника 0; 6 — n6; m6; k6; js6; h6; g6;

классы точности подшипника 4; 5 — n5; m5; k5; js5; h5; g5; f7;

классы точности подшипника 2; — n4; m4; k4; js4; h4; g4.

В зависимости от характера требуемого соединения поля допусков отверстий корпусов выбирают по системе основного вала:

классы точности подшипника 0; 6 — N7; М7; К7; Js7; H7; G7; F8; Р7;

классы точности подшипника 5; 4 — N6; М6; Кб; Js6; H6; G6;

классы точности подшипника 2; — N5; М5; К5; Js5; H5; G5.

На сборочных чертежах рядом с обозначением поля допуска неосновной детали ставят индекс п (В разрабатываемом проекте СТ СЭВ предполагается индекс п заменить индексом L.). В этом случае посадку обозначают одной буквой с индексом п, например m6п.

Шероховатость посадочных поверхностей валов и отверстий корпусов при осуществлении посадок не должна превышать величин, указанных в табл. III-10.

Таблица 111-10

Посадочные поверхности |

Классы точности подшипников

|

Номинальные диаметры, мм |

|

до 80 |

свыше 80 до 500 |

||

Ra , мкм |

|||

Валов |

0 6 и 5 4 |

1,25 0,63 0,32 |

2,5 1,25 0,63 |

Отверстий корпусов |

0 6,5 и 4 |

1,25 0,63 |

2,5 1,25 |

Торцов заплечиков валов и корпусов |

0 6,5 и 4 |

2,5 1,25 |

2,5 2,5 |

Предельные значения нецилиндричности посадочных поверхностей валов и отверстий корпусов должны составлять: для классов 0 и 6 — четверть допуска на диаметр; для классов 5 и 4 — одну восьмую допуска на диаметр.

Пример 5. Для соединения внутреннего

кольца подшипника класса 0 с валом

диаметром 40 мм применена посадка js6.

Сравнить получаемые зазоры и натяги

этой посадки и стандартной посадки Ø![]() .

.

Решение. Строим схемы расположения полей допусков сравниваемых посадок. Для посадки Ø40 (рис. Ш-13, а) по СТ СЭВ 144—75 отклонения отверстия Н7: 0, +25 мкм; отклонение вала js6: +8, —8 мкм; наибольший зазор равен 33 мкм; наибольший натяг равен 8 мкм.

При средних значениях вала и отверстия получается зазор, равный 12,5 мкм.

Для посадки js6п (рис. III-13, б) при тех же отклонениях вала отклонения отверстия внутреннего кольца подшипника равны 0, 12 мкм (ГОСТ 520—71). Следовательно, наибольший зазор равен 8 мкм, наибольший натяг 20 мкм.

При средних значениях вала и отверстия получается натяг, равный 6 мкм. Таким образом, благодаря тому, что допуск отверстия внутреннего кольца подшипника направлен в минус от нулевой линии при соединении с валом js6 получим в большинстве случаев натяги.

Подсчитаем вероятность получения зазоров в этих посадках, принимая, что распределение погрешностей подчиняется нормальному закону и допуск деталей равен величине зоны рассеивания, т. е. Т=3σ, где σ - среднее квадратическое отклонение.

Распределение вероятностей величин зазоров и натягов в соединениях устанавливают на основе правил суммирования независимых случайных величин, к которым относятся отклонения размеров сопрягаемых деталей (см. гл. II):

![]()

Для посадки Ø![]()

![]()

Для посадки Ø![]()

![]()

Построим кривые распределения

зазоров-натягов для этих посадок

(рис. III-14, а, б).

Центрами группирования являются,

очевидно, величины средних значений,

а предельными значениями в практических

границах рассеяния — величины ±3σ. Для

посадки Ø

- при средних значениях вала и отверстия

получается зазор, равный 12,5 мкм.

Вероятность зазоров в пределах 0—12,5

мкм можно определить с помощью

интеграла

![]() ,

,

![]() .

Из таблицы значений функции

(приложение II)

.

Из таблицы значений функции

(приложение II)

находим, что при z = 2,5 вероятность получения зазоров составляет: Ф(z) =0,4938. Так как вероятность получения зазоров в пределах от 12,5 до 27,5 мкм составляет Ф(3)= 0,4986, то вероятность получения зазоров

![]() ,

или 99,2%.

,

или 99,2%.

Вероятность получения натягов

![]() ,

или 0,8%.

,

или 0,8%.

Для посадки Ø при средних значениях кольца подшипника и вала получается натяг 6 мкм. Вероятность получения натягов

![]() ,

или 96,4%.

,

или 96,4%.

Вероятность получения зазоров

![]() =3,6%.

=3,6%.

Таким образом, благодаря тому, что допуск

кольца подшипника направлен в «минус»,

соединение с валом, выполненным по

посадке

![]() обеспечивает посадку с натягом.

обеспечивает посадку с натягом.

Выбор посадки колец подшипника определяется характером его нагружения (местное, циркуляционное, колебательное), зависящим от того, вращается или не вращается кольцо относительно действующей на него нагрузки.

Местно-нагруженные кольца должны иметь соединение с зазором или незначительный натяг между кольцом и сопрягаемой деталью.

Циркуляционно-нагруженные кольца должны иметь неподвижное соединение с сопрягаемой деталью.

Колебательно-нагруженные кольца должны иметь плотно-подвижное соединение.

При местном нагружении кольца посадки подшипников на вал и в корпус выбирают по табл. III-11, а при колебательном нагружении кольца (не вращающегося) — по табл. III-12.

При циркуляционном нагружении колец подшипников посадки на вал и в корпус выбирают по величине PR — интенсивности радиальной нагрузки на посадочной поверхности кольца или по величине минимального допустимого натяга Nmin.

Допускаемые значения PR, подсчитаннные по средним значениям посадочных натягов, приведены в табл. III-13.

Интенсивность нагрузки определяется по формуле

![]() , (III-22)

, (III-22)

где R — расчетная радиальная реакция опоры, Н; В — ширина кольца подшипника, мм; KП — динамический коэффициент посадки табл. (III-14); F— коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (табл. III-15) (при сплошном вале F=1); FA — коэффициент неравномерности распределения радиальной нагрузки R между рядами роликов в двухрядных конических роликоподшипниках (рис. III-15) или между сдвоенными шарикоподшипниками (рис. III-16) при наличии осевой нагрузки А на опору.

Значения FA, зависящие от

величины

![]() ,

приведены в табл. III-16.

,

приведены в табл. III-16.

Таблица III-11

Размеры посадочных диаметров |

Посадки |

Типы подшипников |

|||

На вал (ось) |

В корпус стальной или чугунный |

||||

свыше |

до |

неразъёмный |

разъёмный |

||

Нагрузка спокойная или с умеренными толчками и вибрацией |

|||||

- 80 260 500 |

80 260 500 1600 |

|

|

|

Все типы, кроме штампованных игольчатых |

Нагрузка с ударами и вибрацией |

|||||

- 80 260 500 |

80 260 500 1600 |

|

|

|

Все типы, кроме штампованных игольчатых и роликовых конических двухрядных |

- 120 |

120 1600 |

|

|

|

Роликовые конические двухрядные |

Примечание. В табл. III-11, III-12 и III-13 указаны только буквы, обозначающие посадки; номер квалитета определяется классом точности подшипника, например для классов 0-го и 6-го следует брать 6-й квалитет для валов и 7-й для отверстий. |

|||||

Таблица III-12

Размеры посадочных диаметров, мм |

Посадки колец |

||

свыше |

до |

внутренних |

наружных |

- 80 260 |

80 260 - |

|

|

Таблица III-13

Диаметр, мм |

Допустимые значения PR Н/мм |

||||

Отверстия внутреннего кольца подшипника |

Посадки на вал |

||||

свыше |

до |

|

|

|

|

18 80 180 260 |

80 180 360 630 |

До 300 До 600 До 700 До 900 |

300-1400 600-2000 700-3000 900-3500 |

1400-1600 2000-2500 3000-3500 3500-4500 |

1600-3000 2500-4000 3500-6000 4500-8000 |

Наружной поверхности наружного кольца |

Посадки в корпус |

||||

свыше |

до |

|

|

|

|

50 180 360 630 |

180 360 630 1600 |

До 800 До 1000 До 1200 До 1600 |

800-1000 1000-1500 1200-2000 1600-2500 |

1000-1300 1500-2000 2000-2600 2500-3500 |

1300-2500 2000-3300 2600-4000 3500-5500 |

Таблица III-14

Характер нагрузки |

|

Нагрузка с умеренными толчками и вибрацией. Перегрузка до 150%.................................................................................................. Нагрузка с сильными ударами и вибрацией. Перегрузка до 300%.................................................................................................. |

1,0

1,8 |

Таблица III-15

|

Значение коэффициента F |

||||

Для вала |

Для корпуса |

||||

свыше |

до |

|

|

|

Для всех подшипников |

- 0,4 0,7 0,8 |

0,4 0,7 0,8 - |

1 1,2 1,5 2 |

1 1,4 1,7 2,3 |

1 1,6 2 3 |

1 1 1,4 1,8 |

Здесь d и D — соответственно диаметры отверстия и наружной поверхности подшипника; dотв — диаметр отверстия полого вала; Dкор — диаметр наружной поверхности тонкостенного корпуса.

Таблица III-15

|

FA |

|

свыше |

до |

|

- 0,2 0,4 0,6 1 |

0,2 0,4 0,6 1 - |

1 1,2 1,4 1,6 2 |

Примечание. Для радиальных и радиально-упорных подшипников однорядных FA = 1. |

||

Пример 6. В опорах вала редуктора (рис. III-17) установлены роликоподшипники № 3520 (100×180×46); класс точности 0. Радиальные реакции в опорах R1=R2 = R = 20 кН; нагрузка с умеренными толчками, перегрузка до 150%; осевой нагрузки на опоры нет; вращается вал. Требуется выбрать посадку циркуляционно-нагруженного кольца (внутреннего) на вал.

Решение.

1. Интенсивность нагрузки на посадочной поверхности шейки массивного (сплошного) вала

![]()

Согласно табл. III-13 заданным условиям соответствует посадка — js6П.

2. При тех же условиях, но при полом вале с отношением dотв / d = 0,8 и отношением D/d=l,8 коэффициенте (см. табл. III-15), учитывающий степень ослабления посадочного натяга, равен 1,7. Тогда

![]()

Согласно табл. III-13 найденному значению PR соответствует посадка — k6П.

Пример 7. В фиксированной опоре вала установлен парный комплект однорядных конических роликоподшипников 7318 (90×190×43) с углом контакта (β=12° (рис. III-18), класс точности 0.

Радиальные реакции в опорах R1=R1 =60 кН; нагрузка с сильными ударами и вибрацией, перегрузка до 300%; осевая сила

Рис. III-I8

А = 20 кН; в плавающей опоре установлен роликоподшипник № 32617 (85×180×60), класс точности 0, вращается вал. Требуется выбрать посадки циркуляционно-нагруженных колец (внутренних) на вал и посадку наружного кольца для подшипника 32617.

Решение. Значение коэффициента КП берем из табл. III-14:

КП =1,8.

Коэффициент FА неравномерности распределения радиальной нагрузки определяем следующим образом:

![]() .

.

По табл. Ш-16 найденному значению

![]() соответствует FA = 2.

соответствует FA = 2.

1. Интенсивность нагрузки (при сплошном вале F=l):

![]() Н/мм.

Н/мм.

Полученному значению PR соответствует посадка — m6П (табл. Ш-13).

2. В плавающей опоре интенсивность нагрузки:

![]() Н/мм.

Н/мм.

Найденному значению интенсивности соответствует посадка — k6П.

Определяем отклонения для этой посадки. Согласно ГОСТ 520—71, нижнее отклонение отверстия внутреннего кольца равно

20 мкм. Отклонения вала для посадки K6П по СТ СЭВ 144—75 составляют: +25 мкм и +3 мкм (рис. 111-19).

Выбор посадки для наружного кольца, воспринимающего местное нагружение, производим по табл. III-11.

Для нагрузки с ударами и вибрацией следует при неразъемном корпусе выбрать посадку — Н7П.

Согласно табл. 4 ГОСТ 3325—55, нижнее отклонение наружного кольца подшипника равно — 25 мкм. Верхнее отклонение диаметра отверстия корпуса равно +40 мкм.

Схема расположения полей допусков показана на рис. III-20.

Определение величины посадочного зазора. В тех случаях, когда при выбранной посадке циркуляционно-нагруженного кольца измерения показывают, что имеется большой натяг, следует сделать поверочный расчет на наличие радиального зазора между кольцами и телами качения.

Подвижность наружного кольца подшипника по отношению к внутреннему определяется зазорами (начальный, посадочный, рабочий) в подшипнике, зависящими от его типа, конструкции, условий монтажа и нагружения. Так как величина посадочного зазора меньше начального и рабочего и может даже переходить в небольшой натяг, следует проверять наличие посадочного зазора g у подшипника по формуле

![]() (III-23)

(III-23)

где gн — начальный радиальный

зазор (см. приложения VII-X), мкм; начальный

зазор может рассматриваться как

теоретический (расчетный) и как контрольный

(измеренный на приборе);

![]() — диаметральная деформация беговой

дорожки кольца после посадки его на

сопрягаемую деталь с натягом.

— диаметральная деформация беговой

дорожки кольца после посадки его на

сопрягаемую деталь с натягом.

Величину деформации определяют по формулам:

а) при посадке внутреннего кольца на вал

![]() (Ш-24)

(Ш-24)

б) при посадке наружного кольца в корпус

![]() (Ш-25)

(Ш-25)

где

![]() — эффективный (действительный) натяг,

мкм;

= 0,85

— эффективный (действительный) натяг,

мкм;

= 0,85![]() (измеренного натяга); d0 —

приведенный наружный диаметр внут-

(измеренного натяга); d0 —

приведенный наружный диаметр внут-

реннего кольца; D0 — приведенный внутренний диаметр наружного кольца, мм.

Приведенные диаметры колец (рис. III-21) определяют с достаточной точностью по формулам:

![]() ,

,

![]() .

.

Пример 8. Для внутреннего кольца роликоподшипника 32617 в примере 7 выбрана посадка k6П. Проверить наличие радиального посадочного зазора при наибольшем натяге этой посадки.

Решение. Схема расположения полей допусков внутреннего кольца и вала приведена на рис. III-19. Значения натягов для этой посадки следующие: Nmax = 45 мкм; Nmin = 3 мкм.

Величина посадочного радиального зазора

По приложению VIII находим:

gн.нб = 80 мкм; gн.нм = 35 мкм; gн.ср=58 мкм;

![]()

![]()

![]()

![]() ,

,

![]()

Следовательно, имеется посадочный зазор.

Обозначение посадок, отклонений формы и шероховатости посадочных поверхностей на сборочных и деталировочных чертежах.

Кольца подшипников имеют предельные отклонения, отличные от отклонений основного отверстия H и основного вала h. Поэтому посадки, получаемые в сопряжениях подшипника с валом или корпусом, должны иметь индекс п (т. е. подшипниковые). Этот индекс ставят только на сборочных чертежах, например Ø12k6П. На деталировочных чертежах вала и корпуса ставят стандартные отклонения.

На эскизах деталей следует проставлять в соответствии с ГОСТ 3325—55 допустимые отклонения формы и шероховатость поверхности (см. гл. I).

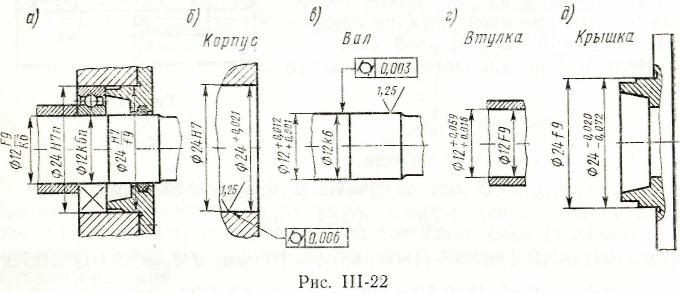

Пример 9. Для однорядного радиального шарикоподшипника с условным обозначением 1000901 (12×24×6), посаженного на вращающийся вал, в результате расчета выбрана посадка для внутреннего кольца с валом k6, а для наружного кольца с корпусом — посадка H7 (рис. 111-22).

При выборе посадок для сопряжения крышки с корпусом или для сопряжения втулки с валом следует учитывать, что корпус или вал (в том случае, если он не имеет уступа) обработаны под сопряжение с подшипником и, следовательно, предельные отклонения для этих деталей уже выбраны. Чтобы сборка или разъем деталей производились достаточно легко, для сопряжения крышки с корпусом или вала с втулкой следует выбирать посадки с зазором, причем класс точности при обработке крышки и втулки можно взять более низким, чем для поверхностей корпуса или вала, например,

Ø![]() для сопряжения втулки с валом (рис.

III-22, а) или Ø

для сопряжения втулки с валом (рис.

III-22, а) или Ø![]()

для сопряжения крышки с корпусом. На рис. Ш-22, б, в, г, д даны эскизы вала, втулки, корпуса и крышки.

Задачи. Для подшипника качения выбрать посадки внутреннего и наружного колец, построить схемы расположения полей допусков, сделать проверку на наличие посадочного зазора по наибольшему натягу выбранной посадки (проверка не делается для конических роликоподшипников) и дать сборочный и деталировочный чертежи при следующих данных.

45. Условное обозначение подшипника 210, класс точности 6. Радиальная нагрузка R=12 кН, вращается вал, нагрузка умеренная с малой вибрацией.

46. Условное обозначение подшипника 203, класс точности 6. Радиальная нагрузка R = 3 кН, вращается вал, нагрузка с толчками и вибрацией.

47. Условное обозначение подшипника 215, класс точности 0. Радиальная нагрузка R = 20 кН, вращается корпус, D/Dкор = 0,6, нагрузка с толчками и вибрацией.

48. Условное обозначение подшипника 314, класс точности 0. Радиальная нагрузка R = 28 кН, вращается вал, dOTB/d=0,5, нагрузка умеренная с малой вибрацией.

49. Условное обозначение подшипника 1216, класс точности 0, нагрузка радиальная R = 20 кН, вращается корпус, нагрузка умеренная с малой вибрацией.

50. Условное обозначение подшипника 1310, класс точности 6. Нагрузка радиальная R = 12 кН, вращается корпус, D/Dкор = 0,8, нагрузка умеренная с малой вибрацией.

51. Условное обозначение подшипника 1314, класс точности 0, радиальная нагрузка R = 25 кН, вращается вал, dOTB/d = 0,7, нагрузка с толчками и вибрацией.

52. Условное обозначение подшипника 2212, класс точности 0, радиальная нагрузка R = 30 кН, вращается вал, нагрузка с толчками и вибрацией.

53. Условное обозначение подшипника 1616, класс точности 0 нагрузки: радиальная R = 30 кН, осевая А = 10 кН; вращается вал, dOTB/d = 0,7, нагрузка с-толчками и вибрацией.

54. Условное обозначение подшипника 7218, класс точности 0, нагрузка; радиальная R = 20 кН; вращается корпус, D/Dкор = 0,6, нагрузка умеренная с малой вибрацией.

55. Условное обозначение подшипника 3628, класс точности 0, нагрузки: радиальная R =16 кН; осевая Л = 4 кН; вращается корпус, D/Dкор = 0fi, нагрузка умеренная с малой вибрацией.

56. Условное обозначение подшипника 3518, класс точности 0, радиальная нагрузка R =12 кН, осевая Л = 2 кН, вращается вал, dOTB/d = 0,7, нагрузка умеренная с малой вибрацией.

57. Условное обозначение подшипника 97 + 516, класс точности 0; нагрузки: радиальная R = 30 кН, осевая Л = 10 кН; вращается вал, dOTB/d = 0,6, нагрузка умеренная с малой вибрацией.