- •Конспект лекций на производство бетонных работ тема № 1 основные положения

- •Общие сведения о производстве бетонных работ

- •2. Основные особенности бетонной смеси и бетона

- •3. Структура комплексного процесса бетонирования конструкций и ее зависимость от процессов, протекающих при твердении бетона

- •Тема 2. Опалубочные работы

- •1. Общие сведения

- •2. Классификация и область применения опалубок

- •3. Технология опалубочных работ

- •4. Применение и устройство различных типов опалубки для бетонирования конструкций и сооружений

- •Тема 3. Арматурные работы План

- •§ 2. Заготовка арматуры

- •§ 3. Транспортирование и установка арматурных элементов

- •4. Виды соединений арматурных элементов

- •5. Армирование предварительно напряженных железобетонных конструкций

- •Тема 4. Приготовление и транспортирование бетонных смесей

- •§ 2. Механизация транспортирования смеси

- •§ 3. Механизация подачи и распределения смеси

- •§ 4 Трубопроводный транспорт

- •Тема 5. Технология бетонирования конструкций

- •1. Укладка бетонной смеси

- •§ 2. Уплотнение бетонной смеси

- •§ 3. Устройство рабочих швов

- •§ 4. Бетонирование плоских конструкций

- •§ 5. Бетонирование массивов и фундаментов

- •§ 6. Бетонирование колонн, стен, балок и плит перекрытий

- •§ 7. Возведение конструкций в скользящей опалубке

- •§ 8. Поточный метод производства бетонных в железобетонных работ

- •Тема 6. Специальные технологии бетонных работ

- •§ 1. Раздельное бетонирование

- •§ 2. Инъецирование каналов в предварительно напряженных конструкциях

- •§ 3. Торкретирование

- •§ 4. Вакуумирование

- •§ 5. Подводное бетонирование

- •Тема 7. Выдерживание бетона и контроль его качества в конструкциях

- •§ 1. Уход за бетоном в процессе твердения

- •2. Контроль качества

- •§ 3. Проверка прочности бетона

- •§ 4. Испытание бетона на водонепроницаемость и морозостойкость

- •§ 5. Неразрушающие методы контроля качества бетона

- •6. Оформление технической документации и приемка работ

- •Тема 8. Особенности технологии производства бетонных работ в экстремальных климатических условиях

- •2. Подготовка к производству бетонных работ

- •3. Подбор составов и приготовление бетонных смесей

- •4. Транспортирование и подача бетонных смесей к месту укладки

- •5. Выбор метода бетонирования. Укладка и уплотнение бетонных смесей. Уход за бетоном конструкций

- •§ 6. Особенности контроля качества бетонных работ в экстремальных климатических условиях

- •Тема 9. Охрана труда при производстве бетонных работ

5. Выбор метода бетонирования. Укладка и уплотнение бетонных смесей. Уход за бетоном конструкций

Продолжительность остывания бетона или его тепловой обработки при прочих равных условиях (состав бетона, температура бетонной смеси и наружного воздуха и пр.) зависит от степени массивности конструкции, которая характеризуется модулем поверхности, представляющим собой отношение суммы наружных поверхностей конструкции к ее объему: Мп = ∑F/V. Это обстоятельство заставляет при выборе метода бетонирования в зимних условиях и условиях жаркого климата учитывать величину поверхности конструкции.

Для балок и колонн Мп определяют как отношение их периметра к площади поперечного сечения, для плит перекрытий — как отношение суммы верхней и нижней поверхностей к объему, т. е. Мп = 2F/Fd = 2/d (здесь d — толщина плиты).

Чем больше Мп тем конструкция ажурнее и, наоборот, чем меньше Мп, тем конструкция массивнее и ее остывание (в зимних условиях) или нагревание (в условиях 'жаркого климата) будет происходить медленнее.

Бетонирование конструкций в зимних условиях. Существующие методы зимнего бетонирования подразделяют на две основные группы: с безобогревным выдерживанием бетона и с искусственным прогревом бетона монолитных конструкций. Методы бетонирования с искусственным прогревом позволяют не только непрерывно вести работы в зимних условиях, но и интенсифицировать процесс набора прочности бетоном, сократить сроки строительства и увеличить темпы оборачиваемости опалубки.

К методам зимнего бетонирования с безобогревным выдерживанием бетона относят метод «термоса» и его разновидности: с применением противоморозных добавок и с предварительным разогревом бетонной смеси.

К методам бетонирования с искусственным прогревом бетона конструкций относят электротермическую обработку (электро-прогрев сквозной и периферийный, индукционный электропро-грев, греющие опалубки), прогрев бетона паром, горячим воздухом и в тепляках, обогрев инфракрасными лучами.

При выборе и проектировании методов зимнего бетонирования исходят из реальных условий, которые существуют или могут быть созданы на конкретном объекте.

Метод «термоса» основан на использовании для твердения бетона тепла, выделяемого в процессе гидратации цемента, а также внесенного в бетонную смесь при ее приготовлении (25—45 °С). Для уменьшения теплопотерь опалубку и бетонируемую конструкцию дополнительно утепляют теплоизоляционными материалами.

При проектировании бетонных работ с выдерживанием бетона по методу «термоса» выполняют теплотехнический расчет. Считают, что суммарное количество тепла в бетоне должно быть равно теплопотерям конструкции при ее остывании до О °С в течение некоторого времени τ. За рассматриваемый промежуток времени бетон должен иметь положительную температуру и набрать проектную прочность. Этому условию соответствует формула теплового баланса, предложенная Б. Г. Скрамтаевым:

τМп (tб. ср — tH. В)К = Сб jб (tб. н — tб. к) + ЦЭ,

откуда продолжительность остывания бетона т от начальной температуры до конечной в конструкции с модулем поверхности больше 3

τ = [Сб jб (tб. н - tб. к) + ЦЭ]/[КМп (tб. ср –tн.в)],

где τ — продолжительность остывания бетона, ч; /б — объемная масса бетона, кг/м3; Сб — удельная теплоемкость бетона, Дж/(кг ·К); tб.н — температура уложенной бетонной смеси, К; Ц — расход цемента на 1 м3 бетона, кг; Э — экзотермия, т. е. тепловыделение 1 кг цемента за время твердения бетона, кДж/кг; tн.в — температура наружного воздуха (принимается средняя за время остывания бетона), К; Мп — модуль поверхности, м-1; tб. к — температура бетона к концу остывания конструкции, К (для бетонов без противоморозных добавок рекомендуется принимать не ниже 278 К); К — коэффициент теплопередачи опалубки или укрытия неопалубленных поверхностей, Вт/(м2 ·ч ·°К); tб. ср — средняя температура бетона за время его остывания, К: tб. ср = tб. к + (tб. н — tб. к)/[l,03 + 0,181МП + 0,006 (tб. н — tб. к)] или приближенно может быть принята следующей: (tб н + 5)/2 при Мп ≤ 4; tбн/2 при Мп = 5 - 8; tбн/3 при Мп = 9 - 12.

Наименьшую погрешность формула Б. Г. Скрамтаева дает при Мп = 4 - 6, ее использование при Мп < 3 и Мп > 12 не рекомендуется.

Коэффициент теплопередачи опалубки или укрытия неопалубленных поверхностей К определяется по формуле

i=n

K = 1/(1/а+∑ δi/λi)

i=1

где δi — толщина каждого слоя ограждения, м; λi — коэффициент теплопроводности материала каждого слоя ограждения, Вт/(м ч°К); а— коэффициент теплопередачи у наружной поверхности ограждения, Вт/(м ч °К).

Методом «термоса» обычно пользуются при бетонировании массивных конструкций с модулем поверхности до 6 при укладке смесей на портландцементе и с модулем поверхности до 10 — на глиноземистом и быстротвердеющем портландцементе.

Выдерживание бетона «методом термоса» является наиболее экономичным и простым в производстве, так как не требует устройств по обогреву бетона в конструкциях, их обслуживания и расхода электроэнергии, пара и топлива.

Опалубку снимают с разрешения технического персонала строительства до ее примерзания к остывшему бетону.

Метод «термоса» с применением противоморозных добавок является одной из разновидностей рассмотренного выше метода и позволяет осуществлять бетонирование в зимних условиях с использованием бетонов, твердеющих при отрицательных температурах.

Метод заключается в использовании смесей с химическими добавками, понижающими температуру замерзания жидкой компоненты бетонной смеси и обеспечивающими твердение бетона при температуре ниже 0 °С, т.е. увеличивающими время, в течение которого бетон может набрать прочность.

СНиПом в качестве добавок рекомендованы: углекислый калий-поташ (К2С03), нитрит натрия (NaN02), хлорид кальция (СаС12), хлорид натрия (NaCl). Новые противоморозные добавки, такие, как нитрит кальция — мочевина (НКМ), аммиачная вода (NH4OH), нитратнитритхлорид кальция — мочевина (ННХКМ), сода-поташ-пластификатор (СПП), в настоящее время применяются в опытном порядке по специальным инструкциям.

Бетоны с противоморозными добавками допускается использовать при условии обеспечения набора ими до замерзания критической прочности не менее 5 МПа, а при повышенных требованиях к морозостойкости и водонепроницаемости бетона (Мрз ≥ 200 и В ≥ 4) — не менее 50 % от проектной.

Бетоны с противоморозными добавками можно применять только в том случае, если во время выдерживания их до набора критической прочности температура бетона не опускается ниже — 10 °С при применении хлористого натрия; — 15 СС при совместной добавке хлористых солей (NaCl + СаС12) и нитрита натрия; — 25 °С при применении поташа, НКМ, СПП. При температурах ниже указанных бетон замерзает и его твердение практически прекращается.

Применение противоморозных добавок имеет значительные ограничения. Они не используются при бетонировании следующих конструкций: предварительно напряженных; подвергающихся воздействию динамических нагрузок; эксплуатируемых при влажности воздуха более 60 % и при температуре более 60 °С, соприкасающихся с агрессивными водами, находящихся в непосредственной близости (до 100 м) к источникам тока высокого напряжения; монолитных дымовых, вентиляционных труб и башенных градирен.

Метод «горячего термоса» заключается в кратковременном форсированном электроразогреве бетонной смеси непосредственно перед укладкой и последующем выдерживании уложенного бетона по «методу термоса» без обогрева.

Метод «горячего термоса» позволяет отказаться от нагрева заполнителей на бетонном заводе и ограничиться только их оттаиванием, увеличить дальность и длительность транспортирования бетонной смеси на морозе, не опасаясь ее остывания до температуры 5 °С (перед нагревом), обеспечить высокую (до 60 - 80 °С) начальную температуру смеси tб н при укладке и тем самым применить метод «термоса» для конструкций с Мп < 12.

Расчет целесообразности использования метода «горячего термоса» ведут по формулам метода «термоса».

Электроразогрев бетонной смеси осуществляют при напряжении тока 380 В и, реже, 220 В. Для организации электроразогрева на строительной площадке оборудуют пост с трансформатором (с напряжением на низкой стороне 380 или 220 В), распределительным щитом и пультом управления.

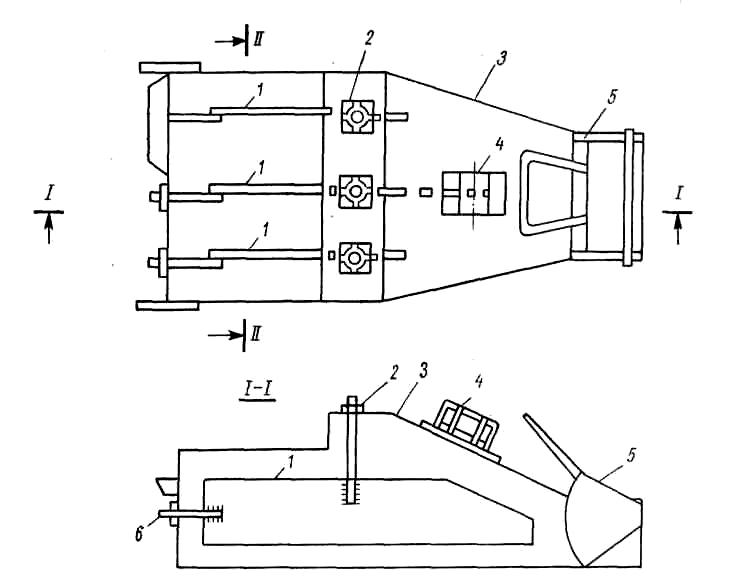

Электроразогрев бетонной смеси осуществляют в основном пластинчатыми электродами в бункерах и бадьях (рис. 34) или с помощью опускных электродов в кузовах автосамосвалов (рис. 35), иногда на специальных установках непрерывного действия (рис. 36).

Метод электротермообработки бетона имеет ряд разновидностей. Он основан на преобразовании электрической энергии в тепловую непосредственно внутри бетона либо в различного рода электронагревательных устройствах, тепло от которых подводится к бетону конвективно, контактно или радиационно (обогрев).

В строительстве освоены следующие методы: электродный прогрев (собственно электропрогрев); обогрев в электромагнитном поле (индукционный); обогрев различными электронагре вательными устройствами (контактный, конвекционный, в том числе инфракрасного излучения).

Рис. 34. Принципиальная схема бадьи для электроразогрева бетонной смеси

1 — электрод пластинчатый; 2 — крепление; 3 — бадья; 4 — вибратор; 5 — затвор; 6 — контактный электрод

Расчет электротермообработки бетона сводится к вычислению мощности, требуемой на нагрев бетона, опалубки и на восполнение теплопотерь в окружающую среду с учетом тепловыделения цемента, а также к определению параметров тока и устройств, обеспечивающих выделение тепла соответственно требуемой мощности (напряжение, сила тока; тип и места размещения электродов или электронагревательных устройств, их характеристики).

При электротермообработке бетона особое внимание уделяют пароизоляции неопалубленных поверхностей для предотвращения пересушивания бетона, а также теплоизоляции бетонируемой конструкции для выдерживания заданного режима при минимальном расходе электроэнергии и повышении равномерности температурного поля в бетоне.

Электродный прогрев — наиболее эффективный и распространенный способ электротермообработки, основанный на использовании тепла, выделяющегося в бетоне при прохождении по нему электрического тока. Достигается это путем включения свеже-уложенной бетонной смеси в качестве сопротивления в цепь переменного тока промышленной частоты с помощью металлических электродов различной конструкции. Благодаря применению переменного тока в цементном тесте в процессе прогрева практически не происходит явления электролиза.

При сквозном прогреве ток протекает через массу бетона и тепловая энергия выделяется в теле конструкции. В случае периферийного прогрева ток протекает через бетон между электродами, установленными по наружной поверхности конструкции, и бетон прогревается при передаче тепловой энергии от периферии вовнутрь конструкции, а также за счет экзотермии цемента.

Для электропрогрева бетона используют пластинчатые, полосовые (ленточные), стержневые, струнные, а также кольцевые типы электродов.

Требуемое расстояние между электродами и арматурой обеспечивают применением различных изоляторов — цементных, пластмассовых, текстолитовых, а также деревянных реек, удаляемых по мере укладки бетонной смеси и ее уплотнения.

В зависимости от места установки различают внутренние и поверхностные электроды. Внутренние электроды, оставляемые в бетоне после прогрева, могут быть стержневые (рис. 37), струнные (рис. 38) и плавающие.

При установке электродов надо тщательно следить за тем, чтобы не происходило их смещения и соприкосновения с арматурой, так как при соприкосновении электродов разных фаз произойдет короткое замыкание.

Поверхностные электроды, снимаемые после прогрева бетона конструкций, подразделяют на пластинчатые и полосовые. Крепят электроды к опалубке, которую в месте их установки изолируют. Электрический ток проходит между соседними электродами главным образом в периферийном слое бетона и прогревает его.

Рис. 35. Принципиальная схема поста электроразогрева бетонной смеси в кузовах автосамосвалов

1 — кузов автосамосвала; 2 — тельфер на портале; 3 — рама с опускными электродами; 4 — ограждение; 5 — заземление; 6" — щит управления

Рис. 36. Принципиальная схема установок непрерывного действия

для предварительного электроразогрева бетонной смеси

а — конвейерно-ленточиого типа с поперечным расположением электродов; б — барабанно-ленточного типа; в — шнекового типа; 1 — рама; 2 — барабан; 3 — лента конвейера; 4 — система электродов; 5 — устройство контактного подключения к электросети; 6 — изолятор; 7 — токоподводящая шина; 8 — токосъемник; 9 — вибромолоток для очистки электродов; 10 — бетонная смесь; 11 — конвейерная лента; 12 — приемный бункер; 13 — система кольцевых электродов; 14 — вращающийся барабан; 15 — отсекатель-скребок; 16 — бетонная смесь; 17 — устройство для очистки транспортной ленты 18 — скользящие контакты; 19 — шнек; 20 — труба-желоб; 21 — приемный бункер, 22 — редуктор; 23 — электродвигатель

Область применения электродного прогрева ограничивается трудностью обеспечения равномерного температурного поля в густо-армированных конструкциях, конструкциях с большим количеством закладных деталей и стыков толщиной менее 50 мм, а также в случае устройства металлической опалубки. Указанные недостатки удается устранить путем применения индукционного нагрева бетона.

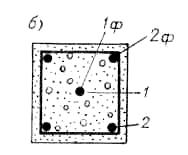

Рис. 37. Электропрогрев железобетонных конструкций при помощи стержневых электродов

1,2,3 — стержневые электроды, присоединенные к фазам 1ф, 2ф, Зф

Индукционный нагрев бетона основан на использовании тепла, выделяемого при прохождении вихревых токов в металлической опалубке и арматуре нагреваемой, конструкции, находящихся в электромагнитном поле индуктора (многовитковой катушки), через который пропускают переменный ток промышленной частоты напряжением 36—120 В. Тепло от арматуры и металлической опалубки передается бетону и нагревает его (рис. 39).

Индукционный нагрев применяют в основном для термообработки бетона конструкций небольшого сечения: колонн, ригелей, балок, элементов рамных конструкций; стыков, сооружений, возводимых в скользящей, подъемно-переставной и катучей опалубках. Использование индукционного нагрева позволяет за 12—28 ч получать бетон прочностью 50 - 70 % от Rnp.

Электрообогрев бетона производится электронагревателями, устанавливаемыми на опалубке конструкций, — греющими кабелями или проводами, трубчатыми электронагревателями (ТЭНами), стержневыми электронагревателями типа «стержень с трубой», коаксиальными, сетчатыми, пластинчатыми или инфракрасными излучателями, размещаемыми на некотором расстоянии от конструкции; проволочными спиралями или плоскими нагревателями и др.

Выбор типа нагревателя производят в зависимости от конфигурации прогреваемой конструкции, вида опалубки, наличия материалов для изготовления нагревателей.

Обогрев бетона инфракрасными лучами (периферийный) заключается в передаче бетону конструкций тепла в виде лучистой энергии электромагнитных волн длиной от 0,76 до 100 мк.

При прохождении инфракрасных лучей через слой воздуха между излучателем и поверхностью конструкции потери тепла незначительны. Лучи, преобразуясь в тепло, поглощаются поверхностью и распределяются в массе бетона облучаемой конструкции.

Инфракрасные излучатели работают на электроэнергии, газе (природном и сжиженном), мазуте. Наибольшее распространение получили излучатели, работающие на электроэнергии.

Процесс обогрева бетона инфракрасными лучами условно делят на три периода: подъем температуры до заданной; изотермический прогрев; остывание.

В построечных условиях установки инфракрасного излучения в виде переносных рам со смонтированными на них несколькими излучателями применяют для термообработки бетона тонкостенных конструкций с большим модулем поверхности (стен, плит), стыков, подливок, в том числе под металлические конструктивные элементы, а также для отогрева замерзшего бетона в рабочих швах и т. п., обеспечивая в течение нескольких часов набор бетоном прочности до 70 %.

Контактный электрообогрев бетона заключается в непосредственной теплопередаче от греющих поверхностей к прогреваемому бетону. Распространение тепла в самом бетоне обеспечивается преимущественно его теплопроводностью.

В настоящее время для контактного электрообогрева применяют различного вида греющие опалубки, которые подразделяют на жесткие (деревянные, металлические) и мягкие (из брезентовой или асбестовой ткани, резиновые, пластиковые и т. п.). Устанавливают термоактивную опалубку отдельными щитами вручную либо укрупненными панелями с помощью грузоподъемных кранов. Щиты после закрепления подсоединяют к электрической сети.

Рис. 38. Установка струнных электродов в колонне

Рис. 39. Схема устройства для индукционного нагрева монолитного оголовника сваи инвентарным индуктором

1 — инвентарный индуктор; 2 — монолитный бетонный оголовник свай; 3 — провод электрический изолированный; 4 — стальной кожух; 5 — асбестовая изоляция; 6 — брезент; 7 — свая; 8 — пояс; 9 — инвентарная стальная опалубка

В качестве источников тепла в щитах используют стержневые, трубчато-стержневые и уголково-стержневые электронагреватели, полосовые электроды, электроды из проволоки или фольги, запрессованные в электропроводящий состав (рис. 40, 41, 42).

Обогрев бетона паром предполагает создание вокруг забетонированной конструкции так называемой «паровой рубашки», обеспечивающей требуемые температурно-влажностные условия для ускорения твердения бетона. Конструкцию укрывают двумя слоями брезента или инвентарными щитами, под которые подают пар. Паровая рубашка представляет собой полость шириной не менее 15 см между ограждением и опалубкой или неопалубленным бетоном, наполненную насыщенным паром низкого давления (0,05—0,07 МПа) с максимальной температурой 70—95 °С (в зависимости от вида цемента).

Процесс обогрева бетона паром включает следующие стадии: разогрев до заданной температуры при скорости ее подъема не более 5—10 °С/ч; изотермический прогрев; остывание при скорости понижения температуры не более 10 °С/ч.

Рассмотренный метод допускается применять при наличии на строительной площадке достаточного количества дешевого пара и температуре воздуха не ниже —15 °С для немассивных конструкций.

Рис. 40. Термоактивная опалубка конструкции ЦНИИОМТП

а — щит; б — крупноразмерная панель; 1 — фанерная крышка; 2 — утеплитель; 3 — экран из фольги; 4 — ребро каркаса; 5 — кляммеры; 6 — греющий кабель; 7 — вилка инвентарного разъема; 8 — вырез; 9 — вырез для установки натяжного крюка; 10 — термоактивный щит; 11 — инвентарный разъем; 12 — схватка; 13 — натяжной крюк,

Рис. 41. Схема жесткой греющей опалубки с полосовыми электродами

Рис. 42. Сетчатый нагреватель в греющей опалубке

1 — лист из металла или фанеры; 2 — электроизоляция из асбеста; 3 — болты для крепления; 4 — разводящие шины; 5 — утеплитель; 6 — сетчатый нагреватель

Для обогрева бетона горячим воздухом (воздушно-тепловой обогрев) используются ограждения, применяемые для образования паровых рубашек, и различного рода обогреватели (электрокалориферы, огневые калориферы, топочные газы и др.).

Воздушно-тепловой обогрев бетона основан на явлении, при котором излишняя вода с повышением температуры более интенсивно испаряется из бетона и в замкнутом пространстве повышает влажность окружающего воздуха, создавая благоприятные условия для твердения бетона.

Максимально допустимая температура воздуха составляет 40—80 °С, а продолжительность воздушно - теплового прогрева для достижения бетоном 50 % прочности от проектной - 12 - 24 ч.

Обогрев бетона в тепляках (замкнутых ограждениях) производят для создания температурно-влажностных условий, необходимых для выдерживания бетона многоярусных конструкций (по высоте расположения блоков бетонирования) и конструкций, имеющих значительные размеры в плане.

Ограждения обогреваемого пространства должны иметь хорошую теплоизоляцию и не пропускать испаряющуюся из бетона влагу при его обогреве. Для повышения влажности воздуха в обогреваемом пространстве в тепляки помещают сосуды с водой или смачивают водой забетонированную конструкцию. Внутри тепляков размещают нагревательные приборы: печи, калориферы и пр.

Для бетонирования используют обычные бетонные смеси. Возводят тепляк до начала бетонирования конструкций, его размеры в целях экономии тепла и строительных материалов принимают минимальными. В последние годы успешно используют надувные тепляки.

Выбор метода зимнего бетонирования производят в зависимости от ожидаемых температур наружного воздуха, применяемых цементов, наличия на строительстве источников тепла, химических добавок, а также от размеров и назначения конструкций (с учетом возможности изготовления их на заводе или полигоне).

При выборе рациональных методов выдерживания бетона из числа технически возможных в первую очередь рассматривают наиболее экономичный метод «термоса». При невозможности получения указанным методом требуемой прочности бетона в заданные сроки последовательно рассматривают возможность применения методов «термоса с применением противоморозных добавок», «горячего термоса», электротермообработки, обогрева паром, горячим воздухом или в тепляках.

Критерием оценки эффективности метода зимнего бетонирования являются приведенные к 1 м3 уложенного бетона затраты по всем имеющимся статьям и экономический эффект от сокращения продолжительности строительства объекта.

Для предварительного выбора метода выдерживания бетона можно пользоваться данными, приведенными в табл. 1.

Таблица 1. Рекомендуемые методы выдерживания бетона

Тип конструкции |

Модуль поверхности Мп, м-1 |

Рекомендуемый метод |

Массивные бетонные и железобетонные конструкции

|

До 3

|

Метод «термоса» Метод «термоса» с применением ускорителей твердения бетона, устройство тепляков при температуре наружного воздуха ниже —20 °С Укладка бетонной смеси с противо-морозными добавками |

Фундаменты под конструкции зданий и оборудования, массивные стены и т. п.

|

3—6 |

Метод «термоса» Метод «термоса» с применением ускорителей твердения (бетонные смеси с противоморозными добавками) При необходимости получения заданной прочности бетона в короткие сроки при температуре наружного воздуха ниже —15 °С — предварительный электроразогрев бетонной смеси, периферийный электропрогрев |

Колонны, прогоны, элементы рамных конструкций, свайные ростверки, стены, перекрытия и т. п.

|

6—10 |

Укладка бетонной смеси с противоморозными добавками Предварительный электроразогрев бетонной смеси Электродный прогрев Электрообогрев с применением греющих опалубок |

Полы, перегородки, плиты, перекрытия, тонкостенные конструкции каркасов |

10—20 |

Электродный прогрев Контактный обогрев с помощью греющей опалубки Укладка бетонной смеси с противоморозными добавками (для полов) |

Подливки под полы и оборудование |

20—100 |

Электродный прогрев Индукционный прогрев Применение добавок поташа и нитрита натрия Инфракрасный обогрев Термоактивные опалубки |

Бетонирование конструкций в большинстве случаев стремятся осуществлять непрерывно, на небольших по длине и ширине участках, чтобы каждый уложенный слой быстрее перекрывался последующим и бетон не успевал приобрести температуру ниже предусмотренной расчетом, а также в связи с тем, что подготовка замерзших рабочих швов весьма трудоемка.

Толщину укладываемых слоев бетонной смеси для лучшего сохранения ею тепла при укладке принимают максимально допустимой по условиям уплотнения. Укладывать бетонную смесь рекомендуется круглосуточно до окончания бетонирования всего массива или его части —блока. Высоту свободного падения бетонной смеси ограничивают до 1—1,5 м.

Все открытые поверхности уложенного бетона после окончания бетонирования (при больших площадях — поверхности по мере бетонирования отдельных участков), а также во время перерывов в бетонировании тщательно укрывают пароизоляционными материалами: полимерной пленкой, толем, рубероидом или утепляют щитами, матами в соответствии с ППР в зимних условиях и теплотехническим расчетом.

Укладка бетонной смеси при бетонировании монолитных конструкций и устройство рабочих швов при прогревных методах выдерживания бетона должны осуществляться в соответствии с требованиями СНиП Ш-15—76 и исключать возникновение температурных напряжений, превышающих расчетные.

Уплотнение бетонной смеси является основной технологической операцией при бетонировании, от качества которой зависит плотность и однородность бетона, а следовательно, его прочность и долговечность. Уплотнение бетонной смеси проводят обычными способами. Более тщательно уплотняют смесь в местах рабочих швов, в углах бетонируемых блоков.

Бетонирование конструкций в условиях жаркого климата. Существующие методы бетонирования конструкций в условиях жаркого климата предполагают проведение специальных технологических мероприятий по уходу за бетоном, направленных на создание необходимых температурно-влажностных условий для твердения бетона и нарастания его прочности, а также предотвращение значительных температурно-усадочных деформаций и образования трещин. Правильный уход за бетоном, особенно в период формирования его структуры (первые 2—3 ч), в значительной степени определяет качество и долговечность бетонных конструкций в период эксплуатации.

Уход за бетоном в условиях жаркого климата предусматривает в первую очередь проведение мероприятий, исключающих потерю бетоном влаги в течение необходимого периода времени с целью обеспечения гидратации цемента и твердения бетона для получения требующейся прочности бетона.

Влажностный уход за бетоном делится на два периода: начальный (предварительный) и последующий (основной). Начальный уход начинается сразу же после укладки бетонной смеси и заключается в предохранении свежеуложенного бетона от обезвоживания путем покрытия его влагонепроницаемыми (пленкообразующими составами, битумом, линейными полиэтиленовыми пленками и пр.) или влагоемкими материалами (мешковиной, соломенными матами, рогожей, слоем опилок, песка и т. п.), причем последние периодически поливают водой для поддержания их во влажном состоянии.

В течение начального периода ухода поливка водой открытых поверхностей бетонных конструкций не допускается, так как при попадании на нагретую солнечными лучами поверхность бетона относительно холодной воды резко понижается температура бетона (на 15—20 °С). В нем создаются значительные температурные напряжения, что приводит к появлению сети трещин, нарушению структуры бетона и снижению его физико-механических свойств.

Наиболее эффективным способом начального ухода за свежеуложенным бетоном протяженных конструкций является нанесение вододисперсных пленкообразующих составов на латексной основе (Э-К4-47) и мономолекулярных составов —депрессоров (подавителей) испарения (эмульсия ПАВ, раствор полиэтилен-гидросилоксана с наполнителями) на свежеуложенную поверхность путем распыления их непосредственно после укладки и уплотнения бетонной смеси. Для нанесения пленкообразующих составов применяют специальные машины с распылителями (например, ЭНЦ-3), ручные насосные и пневматические опрыскиватели.

Для укрытия бетонной поверхности используют полиэтиленовые (особенно из так называемого линейного полиэтилена низкой плотности —ЛПЭНП), поливинилхлоридные пленки по ГОСТ 16272—79 толщиной 0,1 —0,2 мм, полиэтилен армированный нейлоновой сеткой, стекловолокном, полиамидные и полиаримидные пленки.

Продолжительность начального ухода зависит от вида и активности цемента, температуры окружающей среды и других факторов и определяется временем, в течение которого бетон приобретает начальную прочность не менее 0,5 МПа.

Последующий уход за бетоном (после окончания начального периода) заключается в обеспечении благоприятных условий твердения бетона одним из следующих способов: без проведения специальных мер по ускорению твердения бетона и с тепловой обработкой бетона монолитных конструкций.

При обычном выдерживании бетона производят: устройство и систематическое увлаждение покрытия из влагостойких материалов (мешковина, соломенные маты и т. п.); выдерживание открытых горизонтальных поверхностей бетона под слоем воды (метод покрывающих водных бассейнов); покрытие поверхностей бетонных конструкций влагонепроницаемыми пленкообразующими составами или влагонепроницаемыми полиэтиленовыми пленками; защита поверхностей инвентарными термовлагоизоляционными покрытиями; непрерывное увлажнение поверхностей путем тонкодисперсного распыления воды.

Эффективными комплексными способами, совмещающими начальный и последующий периоды ухода за бетоном, являются нанесение на открытые поверхности свежеуложенного бетона пенопласта в пластичном состоянии, который после истечения срока ухода за бетоном удаляют щеткой; применение инвентарных термовлагоизоляционных покрытий (ИТВП), состоящих из несущих реек, двух сшитых слоев полиэтиленовой пленки и мешковины между ними.

В случае использования данных способов, как правило, уход за бетоном прекращается после достижения им 70 % проектной прочности, являющейся критической относительно допустимых влагопотерь RB, кр, так как на этом этапе воздействие жаркого сухого климата на дальнейший рост прочности бетона без влажностного ухода за ним существенно не сказывается.

С целью сокращения времени ухода за бетоном используют методы тепловой обработки. При этом в практике строительства нашли применение электроразогрев бетонной смеси, электротермообработка бетона. Электропрогрев бетонных смесей в условиях жаркого сухого климата рекомендуется для конструкций с Мп = = 2,5 - 20,0 м-1 при условии, что время с момента готовности бетонной смеси до окончания ее укладки и уплотнения не превысит 0,5 ч, а число перегрузок разогретой смеси будет не более 2.

Электроразогрев бетонной смеси проводят перед ее укладкой в опалубку. Для электроразогрева используют те же устройства и приемы, что и в зимних условиях. Температура смеси перед укладкой должна быть 50—70 °С.

Электротермообработку (электропрогрев, индукционный нагрев, электрообогрев) бетона производят по неинтенсивному режиму со скоростью подъема температуры не более 10—20 °С в час. Максимальная температура прогрева не должна превышать 50—80 °С. Продолжительность термообработки в условиях жаркого климата составляет 4—8 ч. Для поддержания процесса интенсивного набора прочности и замедления остывания бетона используют теплоизолированные опалубки.

Как в зимних условиях, так и в условиях жаркого климата уплотнение бетонных смесей осуществляется с использованием тех же механизмов, что и при обычных условиях производства работ.