- •Конспект лекций на производство бетонных работ тема № 1 основные положения

- •Общие сведения о производстве бетонных работ

- •2. Основные особенности бетонной смеси и бетона

- •3. Структура комплексного процесса бетонирования конструкций и ее зависимость от процессов, протекающих при твердении бетона

- •Тема 2. Опалубочные работы

- •1. Общие сведения

- •2. Классификация и область применения опалубок

- •3. Технология опалубочных работ

- •4. Применение и устройство различных типов опалубки для бетонирования конструкций и сооружений

- •Тема 3. Арматурные работы План

- •§ 2. Заготовка арматуры

- •§ 3. Транспортирование и установка арматурных элементов

- •4. Виды соединений арматурных элементов

- •5. Армирование предварительно напряженных железобетонных конструкций

- •Тема 4. Приготовление и транспортирование бетонных смесей

- •§ 2. Механизация транспортирования смеси

- •§ 3. Механизация подачи и распределения смеси

- •§ 4 Трубопроводный транспорт

- •Тема 5. Технология бетонирования конструкций

- •1. Укладка бетонной смеси

- •§ 2. Уплотнение бетонной смеси

- •§ 3. Устройство рабочих швов

- •§ 4. Бетонирование плоских конструкций

- •§ 5. Бетонирование массивов и фундаментов

- •§ 6. Бетонирование колонн, стен, балок и плит перекрытий

- •§ 7. Возведение конструкций в скользящей опалубке

- •§ 8. Поточный метод производства бетонных в железобетонных работ

- •Тема 6. Специальные технологии бетонных работ

- •§ 1. Раздельное бетонирование

- •§ 2. Инъецирование каналов в предварительно напряженных конструкциях

- •§ 3. Торкретирование

- •§ 4. Вакуумирование

- •§ 5. Подводное бетонирование

- •Тема 7. Выдерживание бетона и контроль его качества в конструкциях

- •§ 1. Уход за бетоном в процессе твердения

- •2. Контроль качества

- •§ 3. Проверка прочности бетона

- •§ 4. Испытание бетона на водонепроницаемость и морозостойкость

- •§ 5. Неразрушающие методы контроля качества бетона

- •6. Оформление технической документации и приемка работ

- •Тема 8. Особенности технологии производства бетонных работ в экстремальных климатических условиях

- •2. Подготовка к производству бетонных работ

- •3. Подбор составов и приготовление бетонных смесей

- •4. Транспортирование и подача бетонных смесей к месту укладки

- •5. Выбор метода бетонирования. Укладка и уплотнение бетонных смесей. Уход за бетоном конструкций

- •§ 6. Особенности контроля качества бетонных работ в экстремальных климатических условиях

- •Тема 9. Охрана труда при производстве бетонных работ

4. Применение и устройство различных типов опалубки для бетонирования конструкций и сооружений

В качестве примера рассматриваются различные типы конструкций опалубки, нетолько принятые за базовый образец, но и предлагаемые для сравнения.

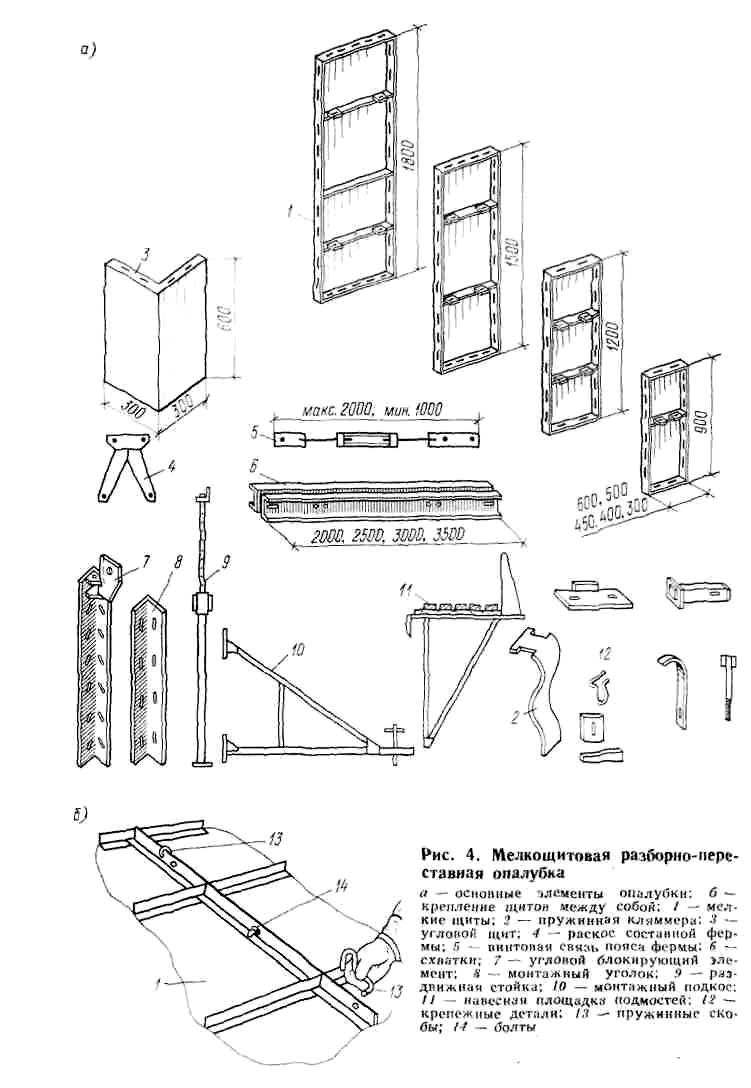

Унифицированная разборно-переставная мелкощитовая опалубка (рис. 4) состоит из набора инвентарных взаимозаменяемых элементов, которые из однотипных стыковочных узлов позволяют собирать разные опалубочные формы. Такая опалубка может использоваться для бетонирования фундаментов, стен, балок, колонн, плоских и ребристых перекрытий, бункеров, резервуаров (круглых с радиусом более 3 м), коробов и других конструкций.

Работы по установке и разборке опалубки должны быть максимально механизированы. Для этой цели первоначально производят укрупнительную сборку панелей или объемных блоков и затем монтаж их в проектное положение. Чем значительнее площадь или объем укрупненных элементов, чем больше оборачиваемость их без переборки, тем эффективнее будет использован данный тип опалубки. Однако в этом случае предъявляются повышенные требования к жесткости и несущей способности ее элементов. Ниже рассматриваются примеры использования разборно-переставной мелкощитовой опалубки.

При сборке опалубки ступенчатого фундамента в зависимости от его объема работа производится в следующем порядке. Для фундаментов объемом до 15 м3 (рис. 5) сборку опалубки начинают с нижней ступени. С помощью монтажных уголков и щитов (Щ. 0,9x0,4) первоначально образуют углы опалубки. Если длина ступени фундамента не кратна длине щитов, то между крайними щитами и монтажными уголками устанавливают элементы добора. Далее ставят остальные смежные щиты (Щ. 1,5x0,4) опалубочного короба и крепят их между собой пружинными крюками или кляммерами. После этого к щитам каждой стороны короба присоединяют схватки с помощью натяжных крюков с клиновым или винтовым запором (рис. 5, в). При высоте опалубки короба 500—600 мм устанавливают два ряда схваток.

Собранный опалубочный короб нижней ступени рихтуют и устанавливают в проектной положение. Для предохранения от распора бетоном нижнего края щитов забивают в землю колья или арматурные коротыши с шагом до 1 м. При армировании фундамента в опалубку устанавливают арматурные сетей или каркас.

Для придания коробу требуемой жесткости согласно расчету противоположные опалубочные панели соединяют стяжками из арматурной стали периодического профиля диаметром 4—10 мм. При длине ступени более 3000 мм устанавливают не менее двух стяжек на каждую пару панелей. Тяжи пропускают через схватки и закрепляют с помощью замка с клиновидным запором (рис. 5, г).

На верхних ребрах щитов делают разметку опалубочных стен второй ступени и, отступив от рисок на толщину щитов, устанавливают на подставках (доборный элемент схватки / = 300 мм) или балках схватки (С. 3,0) второго короба и соединяют их друг с другом «в мельницу» (рис. 5). На установленные и закрепленные схватки навешивают щиты (Щ. 1,2x0,4) с помощью натяжных крюков и соединяют между собой. Собранный опалубочный короб второй ступени рихтуют, выверяют по осям фундамента и окончательно закрепляют. Затем при необходимости устанавливают тяжи.

Для сборки подколенника используют два ряда схваток - внизу и вверху. После установки нижнего ряда схваток (С. 2,5) монтируют щиты (Щ. 1,2 X 0,5) и затем навешивают верхний ряд схваток (С. 2,0). Опалубку выверяют по осям и закрепляют. Для предохранения от распора верхние кромки щитов соединяют на каждой ступени скобами с шагом до 1 м. На верхней части короба делают разметку стакана. Опалубка стаканообразователя из листовой стали толщиной 2—4 мм состоит из двух Г-образных стенок, соединенных угловыми блокирующими элементами. Для подвески и закрепления опалубочного блока стакана на верхнем коробе применяются монтажные уголки и струбцины. При сборке опалубки используются временные рабочие настилы.

Разборку опалубки ступенчатого фундамента производят в обратной последовательности. При повторном использовании опалубки и наличии монтажного крана разборку ведут укрупненными панелями размером на одну сторону ступени фундамента. В этом случае последующую сборку опалубки производят уже с использованием укрупненных панелей, что значительно сокращает трудоемкость опалубочных работ.

Для фундаментов объемом до 100 м3 сборку опалубочных коробов ступеней производят с применением балок высотой 300— 600 мм, состоящих из двух рядов схваток, соединенных по вертикали распорками. Порядок сборки опалубки такой же, как и для фундаментов объемом до 15 м3.

При высоте подколонника более 1800 мм опалубку собирают из двух и более ярусов щитов. После установки балок подколонника к ним крепят щиты первого яруса. Затем на всю высоту подколонника ставят монтажные уголки и монтируют щиты следующих ярусов, соединяя их между собой надлежащим образом. В верхней части короба устанавливают и соединяют между собой схватки.

В зависимости от условий работ сборку отдельных опалубочных коробов ступеней и подколонника можно производить на специально подготовленной площадке, а затем краном с помощью траверсы устанавливать в проектное положение.

Сборка опалубки ленточных фундаментов прямоугольного сечения начинается с установки маячных щитов по обе его стороны с шагом 3—4 м, кратным размеру щитов. Щиты закрепляют временными подкосами и распорками. На маячные щиты навешивают схватки и устанавливают инвентарные монтажные подкосы с винтовыми домкратами. Остальные щиты прикрепляют к схваткам и соединяют между собой. Через 2—3 м ставят стяжки и временные распорки. После установки всех элементов опалубку рихтуют, выверяют по осям фундамента и окончательно закрепляют.

Опалубку ступенчатого ленточного фундамента устанавливают по двум технологическим схемам. По первой схеме опалубку каждой ступени собирают по вышеописанной технологии и бетонируют. При этом опалубка очередной ступени опирается на бетон предыдущей. По второй схеме опалубка собирается на всю высоту фундамента. Опалубка первой ступени устанавливается по первой схеме. Для опалубки второй ступени на щиты нижней ступени через 3—4 м укладывают поперечные балки (например, железобетонные перемычки 100x140 мм). По балкам делают разметку второй ступени фундамента и ставят нижние схватки опалубки. На схватки навешивают щиты второй ступени, закрепляют и соединяют друг с другом. Временные распорки устанавливаются через 3—4 м. Противоположные стенки опалубки соединяют между собой стяжками. Для обеспечения устойчивости применяют монтажные подкосы или растяжки. Разборку опалубки ленточного фундамента производят в обратном порядке.

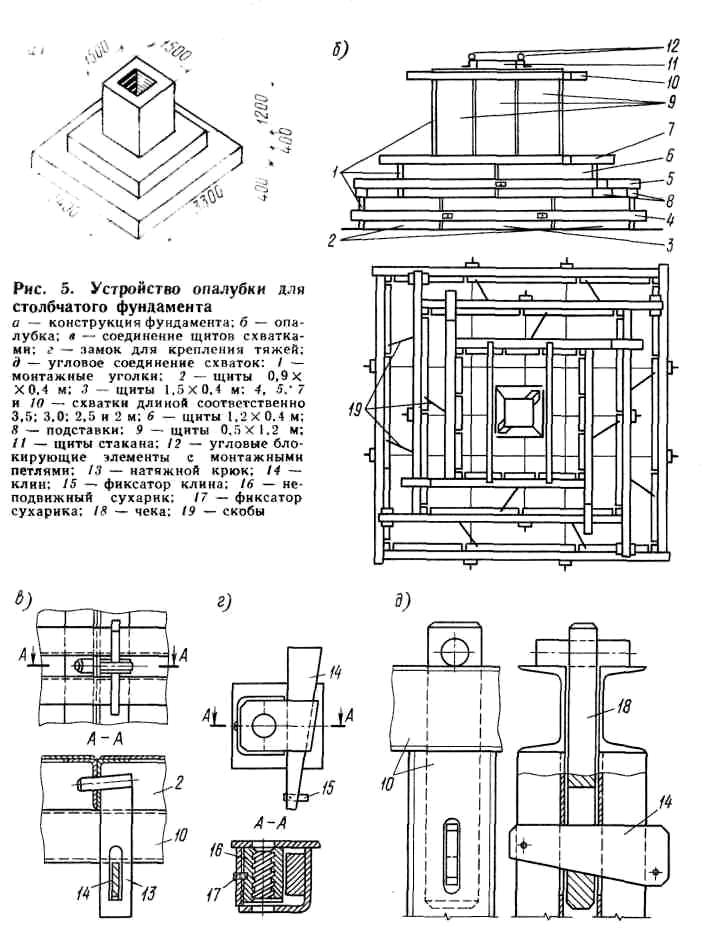

Установка опалубки конструкций каркаса рамного типа (рис. 6) начинается со сборки опалубки колонны. Из щитов требуемого размера предварительно собирают с помощью монтажных уголков и крепежных элементов Г-образные блоки, которые затем соединяют в короб опалубки. Последний устанавливают в проектное положение на деревянные клинья, совмещая осевые риски разметки. Для увеличения жесткости щитов и плотности вертикальных соединений короб сжимается хомутами с клиновым запором. Количество хомутов определяется по расчету. После выверки вертикального положения и отметки низа опалубки (регулировка деревянными клиньями) опалубочный короб закрепляют растяжками. При высоте колонны более 3 м, густом армировании или небольшом их поперечном сечении один из щитов вышестоящих ярусов опалубки устанавливается только после окончания бетонирования нижестоящего яруса.

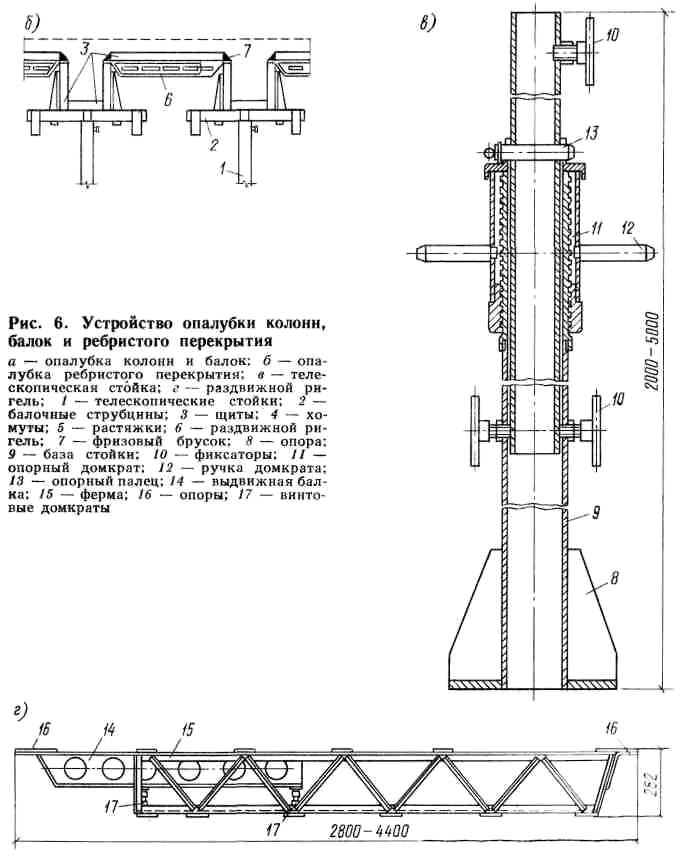

Сборку опалубки балок или ригелей начинают с монтажа телескопических стоек (рис. 6, в), позволяющих устанавливать опалубку на высоте от 2 до 5 м. При большой высоте применяют специальные нераздвижные опорные стойки. На верхнюю часть стоек надеваются наголовники для закрепления несущих элементов опалубки, в частности балочных струбцин. Последние применяют для опалубки балок сечением 200x300—600x800 мм. Для увеличения несущей способности стойки с помощью специальных струбцин могут быть объединены в двух-, трех- или четырехветвевые (в плане) стойки-колонны.

На балочные струбцины можно опирать балки, схватки или непосредственно опалубочные щиты. В последнем варианте сначала укладывают щиты днища, а затем боковые щиты балок и распорки. После этого кронштейнами струбцин боковые щиты сжимают. До обжатия их производят выверку положения опалубки и наличия строительного подъема, который рекомендуется принимать не менее 3 мм на 1 м длины балки или ригеля. Распалубку производят в обратном порядке. После разводки кронштейнов струбцин и отрыва от бетона боковых щитов опускают телескопические стойки на 10—15 см и приступают к разборке щитов.

Сборку опалубки ребристых перекрытий (рис. 6, б) начинают со сборки опалубочных коробов балок по вышеописанной технологии. Далее устанавливают раздвижные ригели, опирая их концами на ребра боковых щитов балок. По ригелям укладывают и соединяют между собой щиты опалубки плиты. В местах примыкания щитов плиты и балок укладывают деревянный фризовый брусок, предохраняющий щиты от защемления бетоном.

При рихтовке и выверке опалубки ребристого перекрытия и в случае необходимости выдвигать или опускать выдвижные штанги стоек некоторые связи жесткости в местах примыкания элементов временно ослабляются (но не снимаются). Рихтовка щитов днища производится путем установки регулирующих прокладок в местах опирания ригелей и щитов.

Распалубку ребристых перекрытий начинают с ослабления винтовых упоров кронштейнов струбцины и опускания телескопических стоек на 2—3 см. Далее демонтируют один из средних ригелей, на котором щиты предусмотрительно устанавливаются с зазором, заделываемым паклей или резиновым жгутом и закрываемым сверху листовым материалом. Соседние ригели ослабляют до образования прогиба 5—8 см. После этого производят демонтаж смежных рядов щитов, а затем и освободившихся ригелей. Далее процесс повторяется.

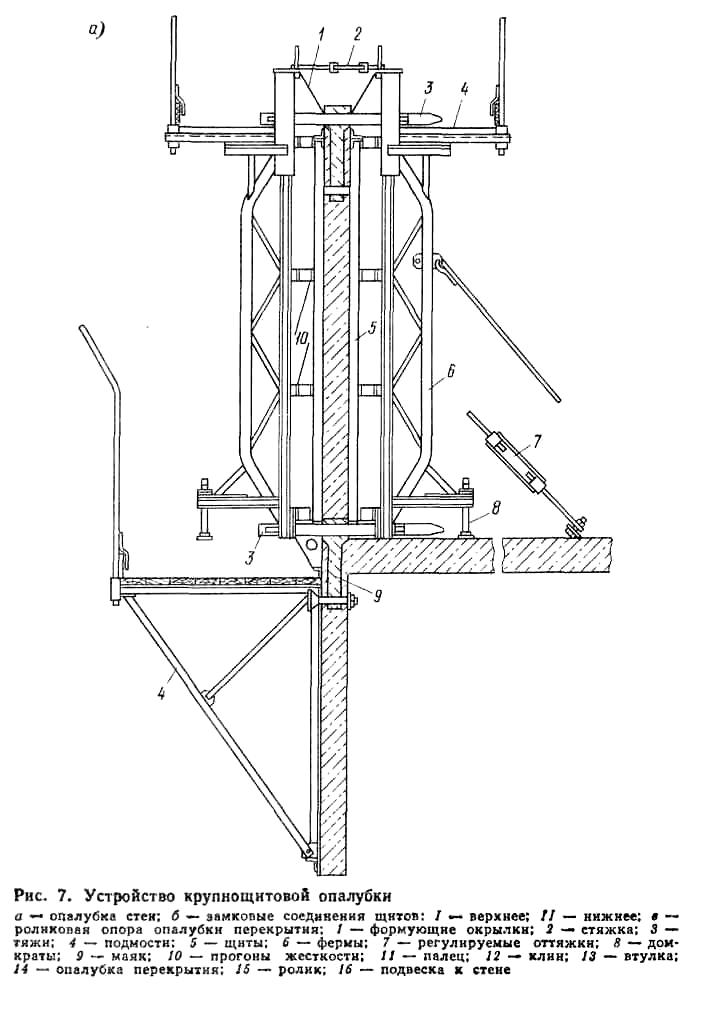

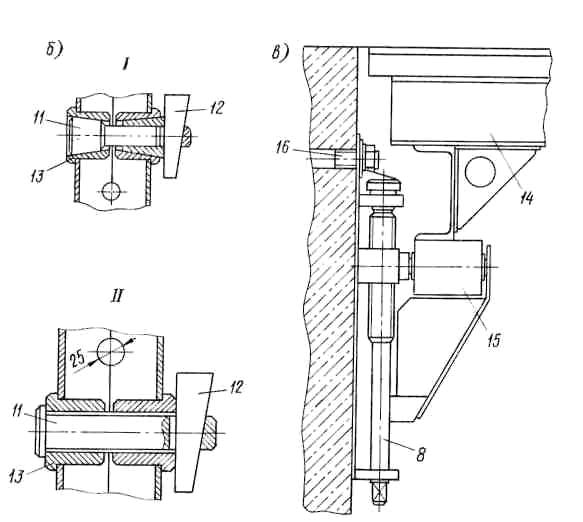

Крупнощитовая разборно-переставная опалубка применяется главным образом при изготовлении бетонных и железобетонных конструкций и сооружений с большими опалубливаемыми поверхностями. Примером такой опалубки может служить унифицированная крупнощитовая модульная опалубка (рис. 7). Она состоит из щитов (сталь или фанера) и несущего каркаса, включающего горизонтально расположенные прогоны жесткости и вертикально несущие фермы. Снизу фермы укреплены рихтовочными домкратами. Основные щиты имеют длину 2,1—5,7 м, угловые щиты —размер в плане 0,2x0,2; 0,22X0,22; 0,24X0,24 м. Комбинируя набор щитов, можно бетонировать любые протяженные конструкции высотой 2,8 м и более. В жилищно-гражданском строительстве опалубка применяется для бетонирования конструкций зданий с расстояниями между осями стен 2,4—7,2 м, модулем 0,3 м, толщиной внутренних стен 13, 16 и 20 см, высотой этажа 2,8; 3,0 и 3,3 м и толщиной перекрытий 10, 12, 14 и 16 см.

Монтаж опалубки стен начинают с установки угловых щитов, а затем щитов по длине стены, опирая их на перекрытие и стяжные болты, проходящие через бетонные маяки. Между собой щиты соединяются клиновыми замками (рис. 7, б). Для устойчивости опалубки отдельные щиты крепят к перекрытию регулируемыми подкосами или оттяжками. По вертикали щиты выравниваются с помощью винтовых домкратов. Щиты верхних ярусов устанавливаются на монтажные подмости или опорные консоли, закрепленные к стене.

При устройстве опалубки перекрытий щиты могут опираться как на раму из телескопических стоек, так и на регулируемые роликовые опоры, закрепляемые в стене (рис. 7, в). Демонтаж опалубки стен производится краном в порядке, обратном установке. Опалубку перекрытий разбирают по-разному в зависимости от вида поддерживающих конструкций. При наличии монтажных подмостей опалубку опускают домкратами на колеса или тележку и выкатывают вместе с подмостями в монтажный проем. При опорных роликах опалубка также опускается на домкратах и затем выкатывается в проем до появления первых отверстий, стропится и извлекается при поддержке краном до появления вторых мест строповки, после чего выводится из-под перекрытия. В обоих вариантах для снятия опалубки может успешно применяться траверса «утиный но».

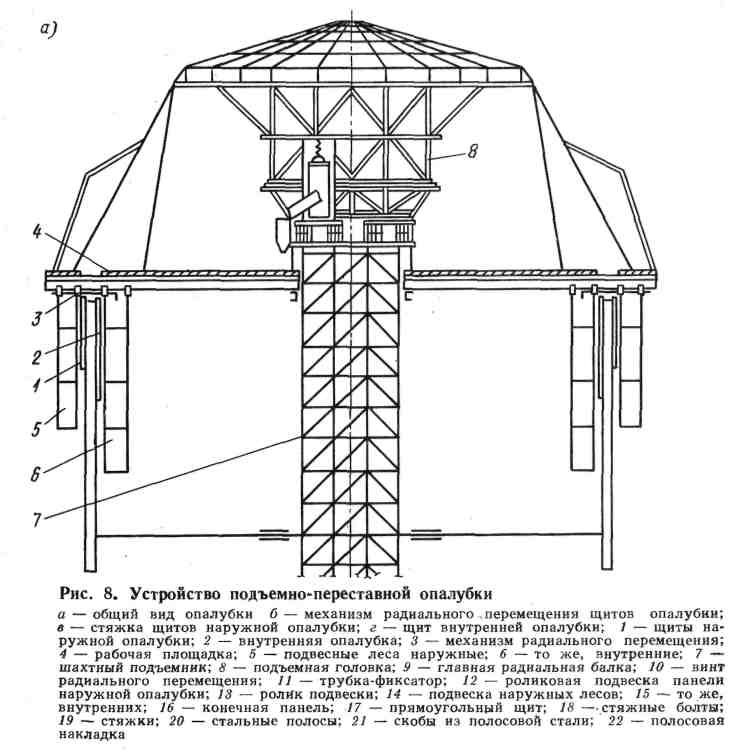

Устройство подъемно-переставной опалубки рассматривается на примере строительства монолитных железобетонных дымовых труб (рис. 8). Опалубка состоит из двух конических оболочек. Наружная оболочка вместе с подмостями подвешивается к радиальным балкам (рис. 8, б) рабочей площадки, представляющей собой жесткую диафрагму, прикрепленную к подъемной головке, которая устанавливается и поднимается по шахтоподъемнику. В настиле рабочей площадки предусматривается кольцевая щель для выпусков арматуры и укладки бетонной смеси в опалубку. Бетонирование в подъемно-переставной опалубке производится цикличным способам. В течение одного цикла ствол трубы бетонируется на высоту 2,5 м.

Наружная опалубка устанавливается на всю высоту 2 ярусов (цикла) и состоит из прямоугольных (2,7x 0,85 м) и трапецеидальных (2,7 x 0,818 м) панелей, выполненных из листовой стали. По бокам панели окаймляют уголками. Панели навешиваются на подвески механизма радиального перемещения и соединяются между собой болтами. Замыкают наружную опалубку с помощью конечной панели (рис. 8, а). Опалубку проверяют по верхнему проектному радиусу и сжимают стяжными болтами. При этом она должна захватывать снизу забетонированный ствол трубы на 10—15 см.

Внутренняя опалубка состоит из мелких (рис. 8, г) или крупных (2,6x0,6 м) щитов, которые ставятся внахлестку. При толщине стен ствола до 300 мм поярусно устанавливается мелкощитовая опалубка. При этом следует иметь три комплекта (яруса) щитов. Это вызвано тем, что щиты каждого яруса монтируются встык на щиты предыдущего яруса, перекрывая их своими нижними скобами. Щиты внутренней опалубки в каждом ярусе скрепляются посредством арматурных стержней,

устанавливаемых

в скобы щитов и образующих четыре

распорных горизонтальных кольца,

накладки соединяются сжимами. Для

фиксирования расстояния между

наружной и внутренней опалубками на

верхней кромке щитов каждого яруса

ставят распорки-фиксаторы.

устанавливаемых

в скобы щитов и образующих четыре

распорных горизонтальных кольца,

накладки соединяются сжимами. Для

фиксирования расстояния между

наружной и внутренней опалубками на

верхней кромке щитов каждого яруса

ставят распорки-фиксаторы.

При толщине стен 300 мм и более для внутренней опалубки допускается применение крупнощитовой опалубки или установка мелкощитовой опалубки на высоту двух ярусов (2,5 м).

По мере подъема опалубки ее длина по окружности уменьшается за счет снятия лишних панелей и щитов.

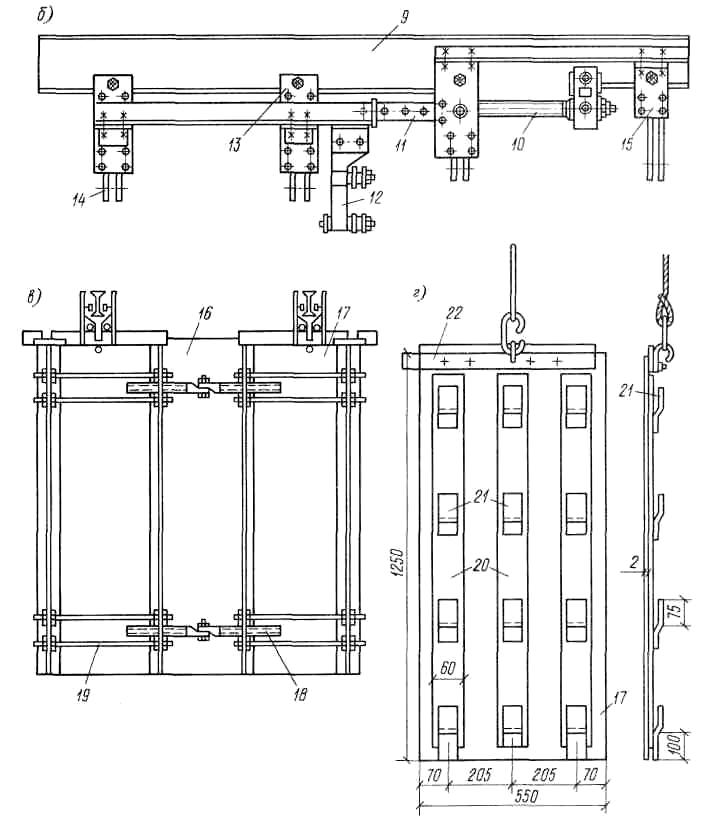

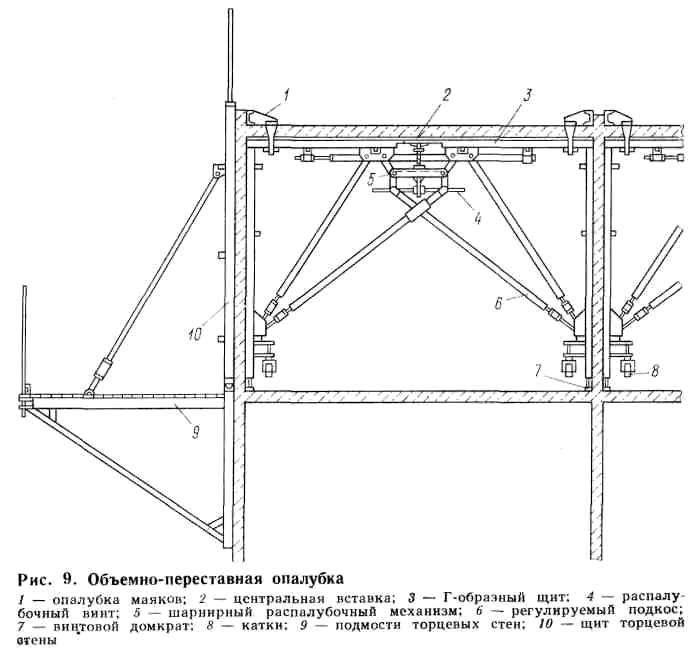

Объемно-переставная опалубка представляет собой секции или крупноразмерные объемные блоки на размер помещения. Применяется для бетонирования стен и перекрытий. Примером может быть унифицированная объемно-переставная опалубка (рис. 9), разработанная для зданий с поперечными несущими и продольными стенами (шаг поперечных стен 2,7—6,3 м с модулем 300 мм, толщина стен 12—30 см, высота этажа 2,8—3 м, толщина перекрытий 14—16 см). В комплект опалубки входит 26 типоразмеров, в том числе основные и коридорные секции, щиты торцевых стен и перекрытий, щитовая опалубка наружных стен, подмости для установки и демонтажа опалубки и др. Секции имеют ширину 1,2; 1,5; 1,8 и состоят из двух Г-образных щитов с подкосами, шарнирным распалубочным механизмом, катками для передвижения и домкратами для установки секций в рабочее положение и опускания их при демонтаже.

Секции монтируют краном последовательно и после приведения в рабочее положение объединяют в туннель. При распалубливании после опускания центральной вставки и освобождения винтовых домкратов регулируемыми подкосами приводится в действие шарнирный механизм и П-образная секция сжимается, опускаясь на катки. Секции выкатывают через торцевой проем на наружные подмости или закрепляют специальной траверсой и поднимают краном. Возможно извлечение секций через монтажный проем в перекрытии.

Сборка крупноразмерной объемно-переставной опалубки из отдельных секций на комнату или квартиру производится на специальном стапеле (кондукторе). Последующий монтаж на рабочем месте и демонтаж выполняются без разборки на секции.

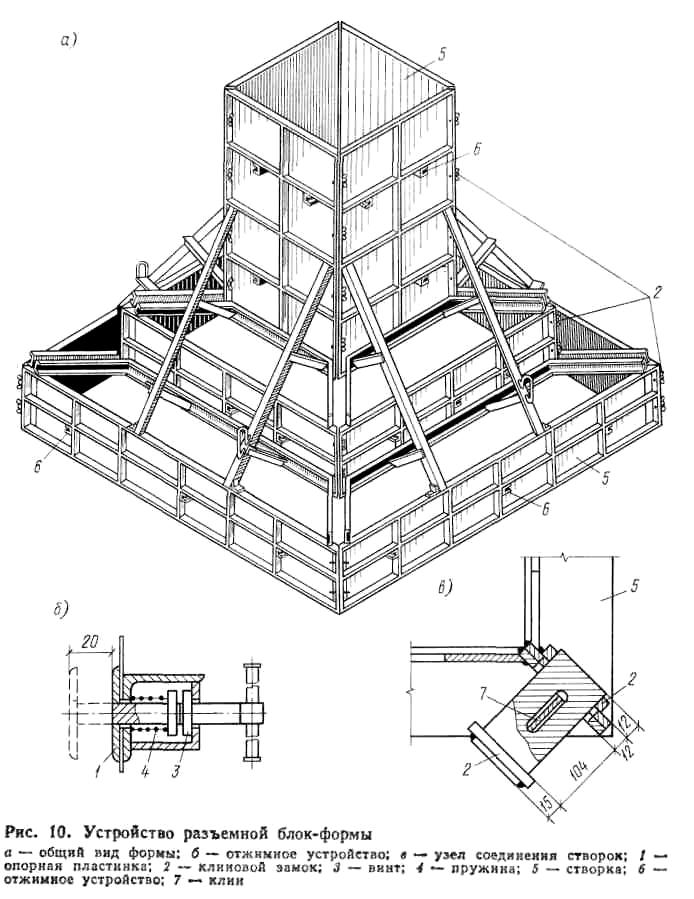

Блочная опалубка (блок-формы) широко применяется для бетонирования ступенчатых фундаментов и представляет собой пространственно замкнутый опалубочный блок. Для малогабаритных конструкций фундаментов с опалубочной (рабочей) поверхностью до 12 м2 применяют неразъемные блок-формы; для конструкций до 40 м2 — разъемные; для бетонирования разнотипных фундаментов — переналаживаемые блок-формы на различные типоразмеры. У неразъемной блок-формы опалубка ступеней и подколенника выполняется на конус. При высоте опалубки до 500 мм конусность составляет 10—12%, при высоте до 1000 мм — не менее 5 %. Демонтаж блок-форм целесообразно производить при достижении бетоном прочности 1—1,5 МПа. Отрыв формы от бетона осуществляется с помощью домкратов, перестановка — краном.

Скользящая опалубка применяется для непрерывного вертикального бетонирования элементов зданий и сооружений постоянного или переменного поперечного сечения (рис. 11). Она состоит из двух рядов щитов, закрепленных на домкратной раме, к которой также крепятся рабочий настил, козырек, подмости и другие элементы. Кроме того, в комплект входит опалубка перекрытий. Монтаж скользящей опалубки начинают с

Сначала подъем опалубки производят при заполнении ее бетоном на 60—70 см через 2,5—3,5 ч. При этом смесь должна сохранять приданную ей форму. После полного заполнения опалубки скорость подъема доводят до рекомендуемой строительной лабораторией. Каждый последующий слой бетона следует укладывать до начала схватывания предыдущего. Для бетона на портландцементе М 400 при температуре наружного воздуха 15—20 °С скорость подъема опалубки составляет 150—200 мм/ч. Во время подъема тщательно следят за вертикальностью и горизонтальностью опалубки. При появлении отклонений производят ее выравнивание.

По завершении работ щиты поднимают выше стен и переопирают на подкладки для освобождения домкратов. После извлечения опорных стержней с помощью реверсивных гидравлических домкратов производят разбор опалубки в обратном порядке.

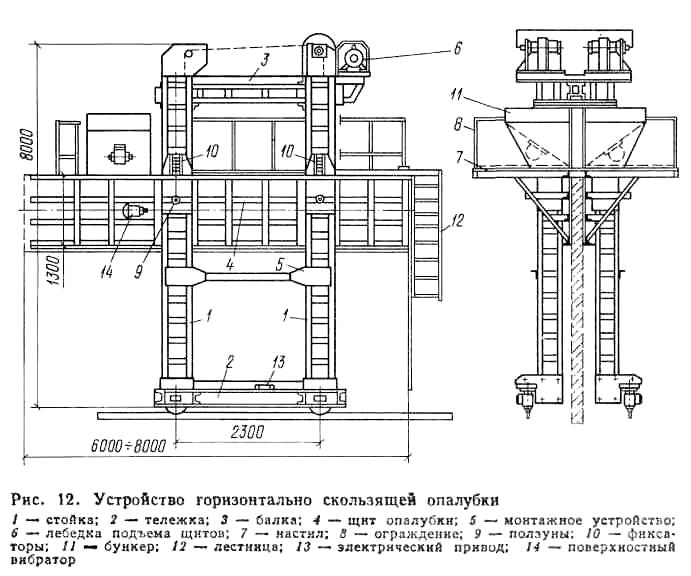

линейно-протяженных с высотой стен до 3 м, площадью не менее 200 м2, высотой 3—6 м и площадью более 180 м2;

замкнутых в плане емкостных сооружений при высоте стен до 3 м и площадью не менее 450 м2; высотой 3—6 м с площадью более 400 м2.

Горизонтально-перемещаемая опалубка позволяет бетонировать стены толщиной 12—60 см. Длина опалубочных щитов составляет 6—8 м, высота 1,2—1,5 м. Скорость горизонтального передвижения 6—8 м/ч.

Для перемещения скользящей опалубки в горизонтальном направлении устраиваются рельсовые пути. При возведении емкостных сооружений рельсовые пути монтируют на предварительно забетонированное днище, в остальных случаях — на шпалах по щебеночному основанию.

Монтаж опалубки начинают с укрупнительной сборки двух секций. Первая из них собирается из тележки, двух стоек, опалубочного щита и соединительной балки, вторая — из тех же элементов, но вместо соединительной балки ставится монтажная балка. Секции устанавливают на рельсовые пути, раскрепляют и жестко соединяют болтами с соединительной балкой. По верху щитов укладывают настил рабочих площадок и устанавливают остальное оборудование.

После установки опалубки в исходное проектное положение и бетонирования на всю высоту через 45—60 мин начинают первое пробное горизонтальное движение ее. Если при этом бетон не оплывает и нет видимых трещин, то дальнейшее движение опалубки и укладка бетона идут непрерывно до окончания бетонирования первого яруса. На втором и следующих ярусах опалубка возвращается в исходное положение, и процесс повторяется.

После завершения бетонирования стены опалубку разбирают на две секции и переставляют на рельсовый путь другой стены. Демонтаж опалубки производится в обратной последовательности.

Крупноразмерный опалубочный туннельный блок состоит из отдельных секций шириной 130—140 см, которые присоединяются друг к другу по мере бетонирования.

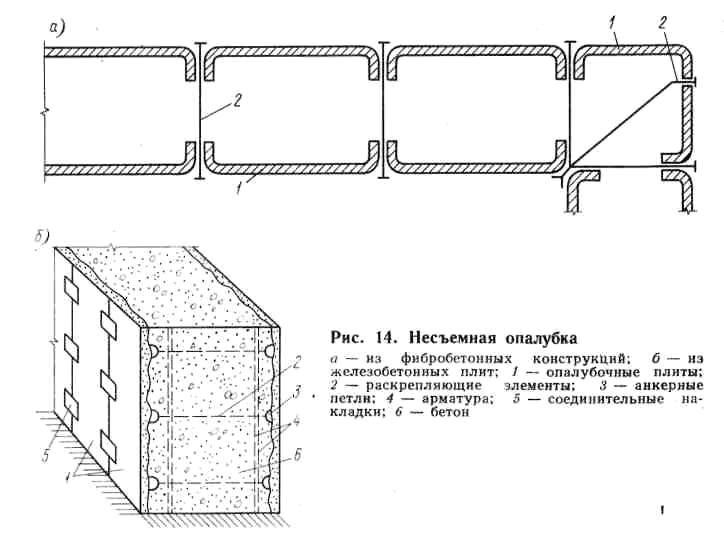

Для обеспечения необходимой жесткости и устойчивости несъемной опалубки противоположные щиты конструкции соединяют скрутками или тяжами. При применении для опалубки тонколистового материала плиты крепят с помощью наружных схваток, прогонов, стоек, соединенных внутренними тяжами (рис. 14).

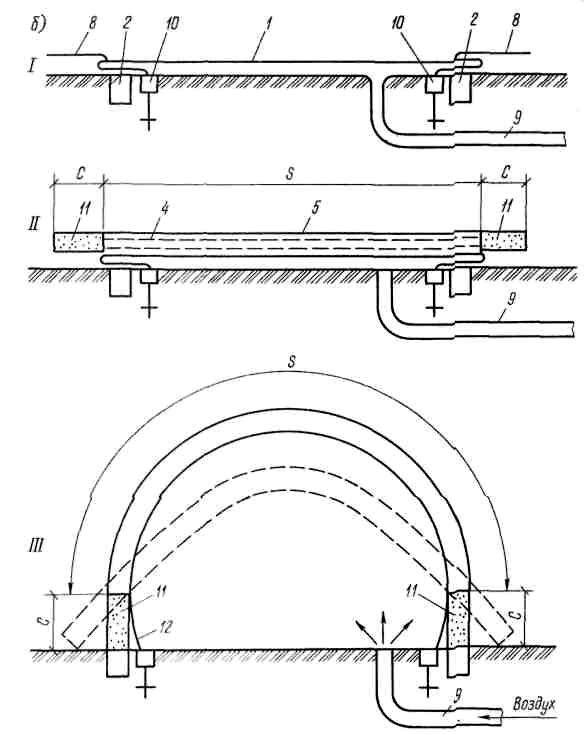

Пневматическая опалубка применяется в основном для возведения сводчатых (пролетом 6, 12 и 18 м) и купольных сооружений (диаметром 10 м). Применяют два способа ее устройства: подъем опалубки до бетонирования и после бетонирования на горизонтально уложенной опалубке. При первом способе опалубку расстилают на подготовленное основание и плотно крепят по периметру сооружения к фундаментам (рис. 15). Затем воздухом от вентилятора или компрессора через обратный клапан опалубку накачивают до расчетного давления и принятия ею проектного положения. Далее устанавливают арматуру и послойно производят набрызг бетонной смеси или нанесение стекло-цемента с помощью пистолета-распылителя.

Для повышения устойчивости и исключения местных деформаций такой опалубки используют систему вант, которые крепят к ее внутренней поверхности и располагают радиально. Распалубку производят после набора бетоном расчетной прочности.

При устройстве опалубки после бетонирования ее расстилают по контуру фундамента, затем укладывают бетон и опалубку поднимают или устраивают только одну или две складки за пределами фундамента (рис. 15, б). Бетонную смесь укладывают горизонтально, включая участки открылок. Нагнетая воздух под опалубку, постепенно увеличивают давление. При подъеме опалубки складки растягиваются и открылки занимают проектное положение. Для предотвращения оплывания бетонной смеси применяют спиральную арматуру и растягивающееся полотно, которым сверху закрывают бетон. При нагнетании воздуха бетон между оболочками обжимается.