- •Конспект лекций на производство бетонных работ тема № 1 основные положения

- •Общие сведения о производстве бетонных работ

- •2. Основные особенности бетонной смеси и бетона

- •3. Структура комплексного процесса бетонирования конструкций и ее зависимость от процессов, протекающих при твердении бетона

- •Тема 2. Опалубочные работы

- •1. Общие сведения

- •2. Классификация и область применения опалубок

- •3. Технология опалубочных работ

- •4. Применение и устройство различных типов опалубки для бетонирования конструкций и сооружений

- •Тема 3. Арматурные работы План

- •§ 2. Заготовка арматуры

- •§ 3. Транспортирование и установка арматурных элементов

- •4. Виды соединений арматурных элементов

- •5. Армирование предварительно напряженных железобетонных конструкций

- •Тема 4. Приготовление и транспортирование бетонных смесей

- •§ 2. Механизация транспортирования смеси

- •§ 3. Механизация подачи и распределения смеси

- •§ 4 Трубопроводный транспорт

- •Тема 5. Технология бетонирования конструкций

- •1. Укладка бетонной смеси

- •§ 2. Уплотнение бетонной смеси

- •§ 3. Устройство рабочих швов

- •§ 4. Бетонирование плоских конструкций

- •§ 5. Бетонирование массивов и фундаментов

- •§ 6. Бетонирование колонн, стен, балок и плит перекрытий

- •§ 7. Возведение конструкций в скользящей опалубке

- •§ 8. Поточный метод производства бетонных в железобетонных работ

- •Тема 6. Специальные технологии бетонных работ

- •§ 1. Раздельное бетонирование

- •§ 2. Инъецирование каналов в предварительно напряженных конструкциях

- •§ 3. Торкретирование

- •§ 4. Вакуумирование

- •§ 5. Подводное бетонирование

- •Тема 7. Выдерживание бетона и контроль его качества в конструкциях

- •§ 1. Уход за бетоном в процессе твердения

- •2. Контроль качества

- •§ 3. Проверка прочности бетона

- •§ 4. Испытание бетона на водонепроницаемость и морозостойкость

- •§ 5. Неразрушающие методы контроля качества бетона

- •6. Оформление технической документации и приемка работ

- •Тема 8. Особенности технологии производства бетонных работ в экстремальных климатических условиях

- •2. Подготовка к производству бетонных работ

- •3. Подбор составов и приготовление бетонных смесей

- •4. Транспортирование и подача бетонных смесей к месту укладки

- •5. Выбор метода бетонирования. Укладка и уплотнение бетонных смесей. Уход за бетоном конструкций

- •§ 6. Особенности контроля качества бетонных работ в экстремальных климатических условиях

- •Тема 9. Охрана труда при производстве бетонных работ

2. Подготовка к производству бетонных работ

При подготовке к зимнему бетонированию на объекте утепляют бетоносмесительные установки, галереи транспортеров и трубопроводов, завозят противоморозные добавки. Для хранения цемента устраиваются закрытые помещения. Заполнители укладывают в штабеля, имеющие форму, которая обеспечивает наименьшую поверхность при данном объеме. Иногда заполнители обрабатывают противоморозными добавками, что предотвращает их смерзание.

В зимних условиях грунт основания перед укладкой бетонной смеси специально подготавливают, о готовности основания составляют акт. Опалубку очищают от грязи, наледи и снега; в двух последних случаях блок бетонирования накрывают брезентом и под него пускают пар. Щели и отверстия в опалубке заделывают.

Места выгрузки и укладки бетонной смеси защищают от ветра и снега брезентовым или фанерным шатром.

Арматуру перед употреблением в дело очищают. При морозах ниже — 15 °С арматурные стержни диаметром более 25 мм и прокатные профили отогревают до 5 "С, используя мощные тепловые калориферы.

В условиях жаркого климата наиболее целесообразно расположение бетоносмесительных установок непосредственно у места укладки смесей, куда должны доставляться отдозированные сухие компоненты. Бетоносмесители, как правило, устанавливают в закрытых помещениях. Если же их располагают на открытом воздухе, то окрашивают в светлые тона и защищают от прямого воздействия солнечных лучей.

Бетоносмесительные узлы оборудуются помещениями и устройствами для приготовления и дозирования используемых в бетонах химических добавок. При этом трубопроводы и резервуары для воды бетоносмесительных установок располагают не ближе 0,4 м от поверхности грунта или обеспечивают их терморегуляцию.

Во избежание нагрева заполнители хранят в защищенных от прямого воздействия солнечных лучей складах или штабелях, покрытых теплоизоляцией и окрашенных светоотражающими красками. В случае хранения крупных заполнителей в открытых штабелях их охлаждение перед приготовлением бетонной смеси обеспечивается за счет испарения воды с их поверхности. Для этого на складе заполнитель смачивают водой, а затем при подаче по наклонной эстакаде к бетоносмесительным установкам обдувают воздухом вентиляционных установок. Мелкий заполнитель (песок) охлаждают с помощью пароэжекторных установок, обеспечивающих испарение влаги при понижении давления. Таким образом удается понизить температуру мелкого заполнителя на 15—20 °С.

Очистка арматуры от ржавчины, как правило, производится непосредственно перед бетонированием, так как в районах с жарко-влажным климатом и на морских побережьях коррозия арматуры происходит очень быстро.

3. Подбор составов и приготовление бетонных смесей

При всех способах зимнего бетонирования особо ответственных конструкций и стыков, требующих быстрого загружения, при приготовлении бетонных смесей отдают предпочтение наиболее эффективным особо быстротвердеющим (ОБТЦ), быстротвердеющим (БТЦ) и высокоалитовым портландцементам с малым содержанием (до 10 %) молотых добавок, хранившихся не более 2 месяцев. Шлакопортландцементы и пуццолановые портландцемента используются лишь при термосном выдерживании массивных конструкций (с модулем поверхности Мп < 4), эффективном утеплении наружных поверхностей или периферийном электронагреве.

При подборе состава бетонных смесей для укладки в зимних условиях дополнительно проверяют на водоцементное отношение (уменьшают при повышении требований по морозостойкости и увеличивают при использовании предварительного электроподогрева бетонной смеси), а также на возможность применения пластификаторов и противоморозных добавок.

Бетонную смесь в зимних условиях приготавливают обычным способом на бетонном узле или заводе. Однако при этом смеси необходимо обеспечивать установленную расчетом температуру по выходе ее из бетоносмесителя, чтобы после теплопотерь, связанных с транспортированием смеси от завода к объекту и неизбежными перегрузками на строительной площадке, температура бетонной смеси была не ниже расчетной, необходимой для принятого режима выдерживания бетона. Требующуюся температуру бетонной смеси по выходе из бетоносмесителя, или температуру предварительного ее электроразогрева, определяют по формуле

![]() ,

,

где tб. н — начальная температура бетона после укладки в опалубку (определяется в зависимости от способа выдерживания бетона, °С; fH. в — температура наружного воздуха, °С; ∑∆tтр — суммарное снижение температуры бетонной смеси при всех операциях (от приема из бетоносмесителя до укладки и укрытия в конструкции), °С; ∆t тр — относительное снижение температуры бетонной смеси на каждой операции (при транспортировании, перегрузке, укладке и др.) при разнице температур наружного воздуха и бетонной смеси 1 °С.

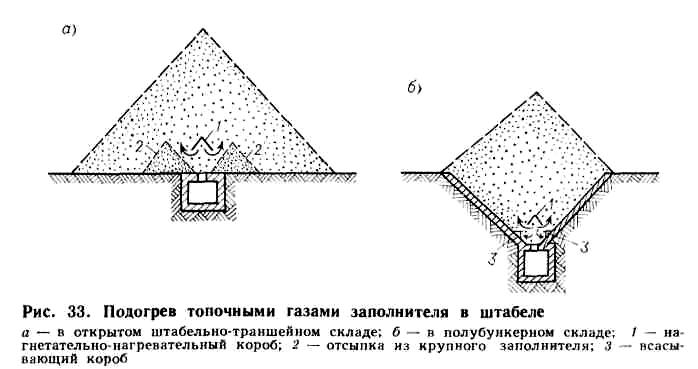

Для обеспечения заданной температуры бетонной смеси ее составляющие в момент загрузки в бетоносмеситель также должны иметь соответствующую температуру, которая, как и температура готовой смеси при выходе из бетоносмесителя, рассчитывается с учетом потерь тепла. В практике строительства применяют подогретую до 40—90 °С воду (подогревают преимущественно паром в водонагревателях), оттаянные или подогретые до температуры 20—60 °С заполнители. На крупных бетонных заводах, в том числе на заводах непрерывного действия, заполнители прогревают во вращающихся сушильных барабанах. Иногда заполнители нагревают путем продувки их топочными газами (рис. 33). Цемент и тонкомолотые добавки вводят без подогрева.

Существенной особенностью подбора состава бетона, приготовляемого, укладываемого и твердеющего в условиях жаркого климата, является необходимость учета значительной пластической (начальной) усадки, протекающей в бетоне вследствие его интенсивного обезвоживания, что может приводить к ухудшению физико-механических свойств и растрескиванию бетона, резкому снижению его долговечности.

В условиях жаркого климата и частого циклического нагрева для приготовления бетонных смесей при устройстве надземных конструкций рекомендуется применять портландцементы с содержанием трехкальциевого силиката C2S не менее 50 % и трехкальциевого алюминия С3А не более 8 %. Наиболее эффективно использование быстротвердеющих высокоактивных портландцементов, марки которых превышают марки бетона в 1,5—2 раза. Бетонные смеси на таких цементах имеют больший темп начального твердения и меньшую способность к влагоотдаче, чем бетоны на обычных портландцементах.

Исключительно перспективно применение бетонов на основе шлакощелочных цементов, которые позволяют получать высоко-марочные бетоны (до М 1400) с повышенной водонепроницаемостью (до В = 30) и морозостойкостью (до Мрз 1000), пониженными тепловыделениями и усадками и мелкозернистые бетоны на основе мелких барханных песков и супесей (без крупного заполнителя).

Наибольшая крупность щебня, используемого для бетонов надземных конструкций в условиях жаркого климата, имеющих модуль поверхности Мп > 10 м-1, не должна превышать 20 мм. Применение гравия для таких конструкций не допускается, его можно использовать лишь в конструкциях с Мц < 10 м-1 из бетона до МЗОО включительно.

В легких бетонах предпочтение следует отдавать крупным пористым заполнителям с наибольшим водопоглощением. До применения заполнители рекомендуется увлажнять водой до 50 % их полного водопоглощения. Целесообразность применения насыщенных водой заполнителей (керамзит, аглопорит, шлак и т. п.) в условиях жаркого климата объясняется тем, что после укладки бетонной смеси по мере высыхания цементного камня вода из них постепенно мигрирует в направлении цементного камня и создает благоприятные условия для твердения.

Наиболее эффективным средством обеспечения требуемой подвижности бетонной смеси, исключения перерасхода вяжущего, уменьшения водопотребности смеси и увеличения прочности бетона является применение химических добавок: пластифицирующих (СДБ, С-3, ВС, М-1); пластифицирующе-воздухововлекающих (ГКЖ-Ю, ГКЖ-Н); воздухововлекающих (СНВ, СПД и др.). В условиях жаркого климата бетонные смеси без пластифицирующих добавок приготавливают лишь при незначительных объемах бетонных работ или в случаях, когда готовая смесь может быть быстро доставлена с бетонного завода к месту укладки (допустимая продолжительность периода от момента приготовления бетона до его укладки составляет при начальной температуре смеси 25, 30 и 35 °С соответственно для смесей на тяжелых заполнителях 60, 30 и 15 мин, на пористых заполнителях — 40, 20 и 10 мин).

Для ускоренного твердения бетона бетонные смеси готовят с введением в их состав химических добавок С-1, С-2 (водорастворимые полимеры на основе салициловой кислоты).

Начальную подвижность бетонных смесей, имеющих различную температуру в течение рабочего дня, корректируют, не меняя состава бетона, введением различного количества пластифицирующих добавок.

Приготовление бетонных смесей с увеличенным против расчетного водоцементным отношением (добавление воды с целью повышения отпускной подвижности смеси для компенсации ее снижения в процессе транспортирования, выгрузки и укладки) запрещается.

Температура бетонной смеси в момент ее выхода из бетоносмесительной установки не должна превышать 35 °С при бетонировании конструкций с Мп > 3 м-1- и 20 °С при бетонировании элементов с Мп< 3 м-1. Ожидаемую температуру готовой бетонной смеси Тс, °С, определяют по формуле

Тс = [ЦТЦ + ПТп + ЗТз + 5 (ВПТП + В3Т3 + ВТВ)]/[Ц + П + 3 +5(ВП + В3 + В)],

где Тц, Тп, Т3, Тв — температура соответственно цемента, песка, крупного заполнителя и воды, используемых для приготовления бетонной смеси, °С; Ц, П, 3, В - расход (масса) соответственно цемента, песка, крупного заполнителя и воды, кг на 1 м3 бетонной смеси или на один замес; Вп, В3 — содержание влаги в песке и крупном заполнителе, кг; 5 — соотношение удельных теплоемкостей воды и сухих компонентов бетонной смеси.

Если учесть массу компонентов бетонной смеси, а также то, что удельная теплоемкость воды почти в 5 раз больше удельной теплоемкости других компонентов, то из приведенной формулы видно, что наибольший эффект понижения температуры бетонной смеси достигается при уменьшении в первую очередь температуры воды и заполнителей. Иногда в практике строительства с этой целью до 50 % воды затворения заменяют льдом.

Продолжительность перемешивания бетонной смеси устанавливается строительной лабораторией опытным путем с учетом вида и качества заполнителей, состава смеси. При этом она принимается минимально допустимой, так как в процессе перемешивания смесь нагревается от окружающей среды и барабана смесителя.