- •Виды ответственности за несоблюдение требований по охране труда

- •Организация и проведение инструктажей

- •Вводный инструктаж по охране труда проводят:

- •Первичный инструктаж на рабочем месте до начала работы проводят:

- •Внеплановый инструктаж проводят при:

- •Целевой инструктаж проводят при:

- •Инструктажи

- •Функции и полномочия органов надзора и контроля по охране труда

- •Департамент по надзору за безопасным ведением работ в промышленности Министерства по чрезвычайным ситуациям (Госпромнадзор)

- •Система пожарной безопасности в Республике Беларусь

- •Государственный санитарный надзор

- •Государственный энергетический надзор

- •Органы, осуществляющие государственный энергетический надзор

- •Организация обучения и проверки знаний по вопросам охраны труда на предприятии

- •Проверка знаний по вопросам охраны труда и допуск к самостоятельной работе

- •Инструкции по охране труда

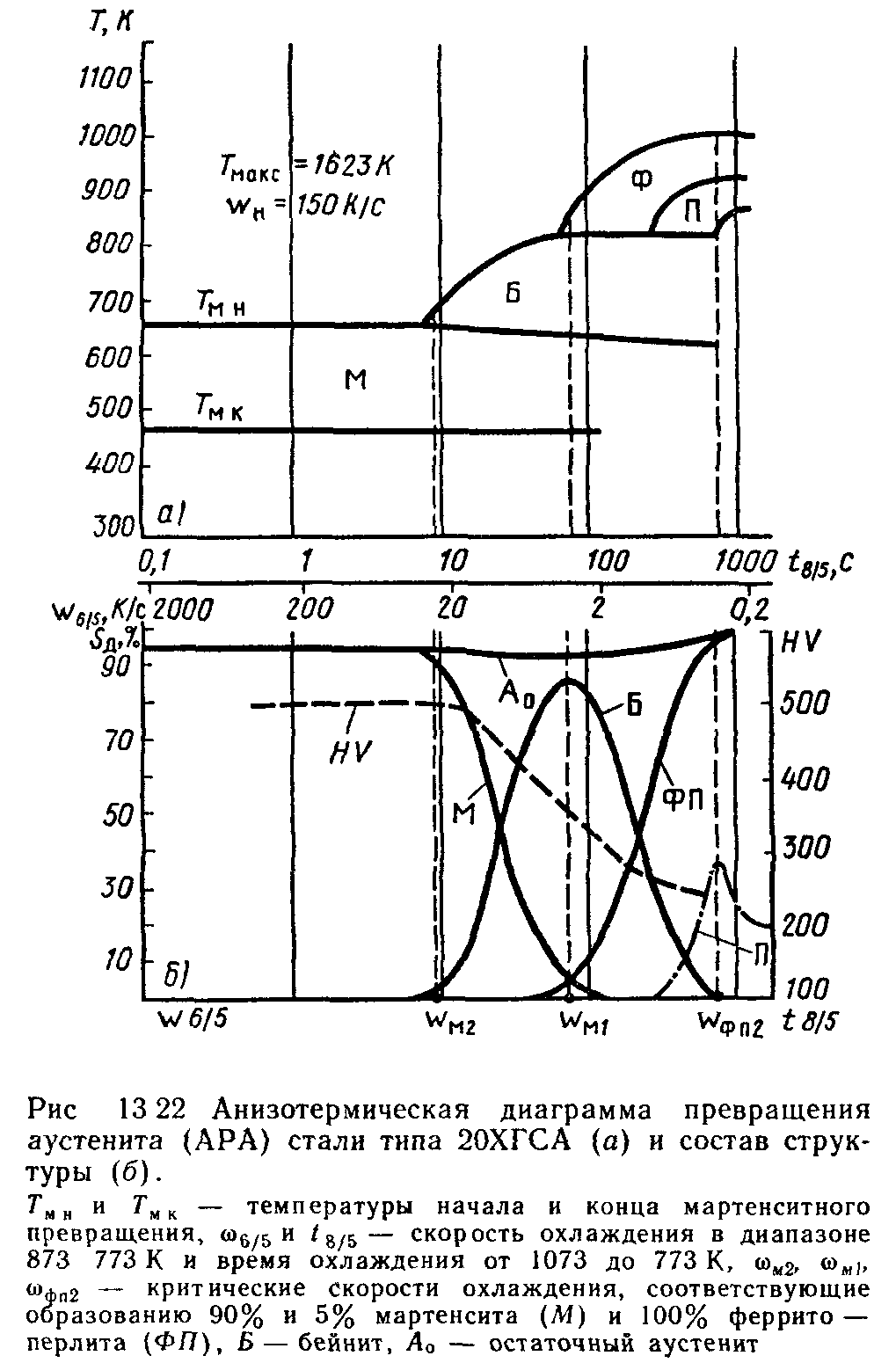

- •Превращения в сталях протекающие при нагреве

- •Превращения в сталях протекающие при охлаждении нагретой стали.

- •Специальному расследованию подлежат:

- •Документы специального расследования

- •Анализ травматизма

- •Периодичность проведения аттестации рабочих мест

- •Результаты аттестации рабочих мест по условиям труда

- •Классификация вредных веществ по степени воздействия на организм человека

- •Пути проникновения вредных веществ в организм человека

- •Способы защиты от действия вредных веществ

- •Противогазы

- •Строение и свойства, особенности сварки хромоникелевых нержавеющих сталей.

- •Классификация производственной пыли

- •Средства защиты от действия пыли

- •Показатели, характеризующие микроклимат производственных помещений

- •Влияние метеорологических условий на организм человека

- •Способы нормализации микроклимата производственных помещений

- •1.2 Балки и колонны

- •1.3 Балочные и решетчатые конструкции

- •1.4 Оболочковые конструкции

- •1.5 Корпусные транспортные конструкции

- •1.6 Детали машин и приборов

- •Основные характеристики шума

- •Классификация шума

- •Действие шума на организм человека

- •1.1 Особенности изготовления сварных конструкций

- •1.2 Сварочные деформации, напряжения и перемещения

- •1.2.1 Собственные напряжения и пластические деформации

- •1.2.2 Перемещения, вызываемые сваркой

- •1.3 Методы уменьшения сварочных деформаций, напряжений и перемещений

- •1.3.1 Методы уменьшения сварочных напряжений

- •1.3.2 Методы уменьшения деформаций и перемещений от сварки

- •1) Сближение свариваемых поверхностей;

- •2) Возникновение металлического контакта;

- •3) Создание прочного сварного соединения.

- •Виды вибрации

- •Характеристики вибрации

- •Действие вибрации на организм человека

- •Благоприятное действие вибрации на организм человека

- •Неблагоприятное действие вибрации на организм человека

- •Средства и способы защиты от действия вибрации

- •Технические мероприятия от действия вибраций

- •1 Виды деформаций у заготовок из проката

- •2 Приемы выполнения операций и их технологическая наследственность

- •1. Механические методы очистки:

- •2. Химические методы очистки:

- •3 Применяемое оборудование

- •1 Сущность сварки металлов трением, ее преимущества и недостатки.

- •Преимущества сварки трением:

- •Недостатки сварки трением:

- •2. Физико-механические свойства сварных соединений.

- •3. Промышленное применение сварки трением.

- •Воздействие электрического тока на организм человека

- •Виды поражений электрическим током

- •Электрические травмы

- •Факторы, влияющие на исход поражения человека электрическим током

- •1 Исходные данные для проектирования технологического процесса изготовления сварных конструкций

- •2 Этапы проектирования сварных конструкций

- •Ультразвуковая точечная сварка.

- •Ультразвуковая шовная сварка.

- •2 Теплофизические свойства сварных соединений.

- •7.3 Области применения ультразвуковой сварки и применяемое оборудование.

- •4 Преимущества ультразвуковой сварки.

- •Меры защиты от действия электрического тока

- •Электрозащитные средства разделяют на:

- •Правила оказания первой помощи пострадавшим от поражения электрическим током

- •Шаговое напряжение

- •1 Особенности сборочно-сварочных операций

- •2 Порядок разработки технологического процесса изготовления сварных конструкций

- •3 Нормативная документация сварочные технологические процессы

- •Основные параметры и рекомендуемые режимы сварки.

- •Характеристика сосуда под давлением как источника взрыва

- •Виды сосудов, работающих под давлением

- •Организация безопасной эксплуатации сосудов, работающих под давлением

- •Требования, предъявляемые к установке сосудов

- •Требования, предъявляемые к регистрации сосуда

- •Этапы проведения технического освидетельствования

- •Результаты технического освидетельствования

- •Предохранительные устройства от превышения давления

- •По выполняемым технологическим операциям.

- •Сущность электронно-лучевой сварки.

- •Основные физико-механические характеристики сварки.

- •Области применения электронно-лучевой сварки.

- •Оборудование для электронно-лучевой сварки.

- •Сварочная электронно-лучевая установка.

- •Электронные сварочные пушки.

- •Сущность лазерной сварки.

- •Устройство и принцип работы оптического квантового генератора.

- •Области применения сварочной лазерной технологии.

- •Характеристика плазменной струи и ее применение.

- •Способы получения плазменных струй.

- •Сварка микроплазменной дугой.

- •Плазменно-дуговая сварка плавящимся электродом.

- •Сущность и особенности наплавки металлов.

- •Дуговая наплавка покрытыми электродами.

- •Дуговая наплавка под флюсом

- •Наплавка открытой дугой

- •Наплавка в среде углекислого газа

- •Наплавка в среде инертного газа

- •Вибродуговая наплавка

- •Электрошлаковая наплавка

- •Плазменная наплавка

- •Наплавка намораживанием из расплава

- •Индукционная наплавка порошковой шихтой

- •Способы газопламенной наплавки Наплавка проволокой или прутком

- •Газопорошковая наплавка

- •1 Способ рулонирования листовых конструкций

- •На двух ярусах 1 и 2 располагаются четыре рабочих участка:

- •2 Способ изготовления листовой конструкции без применения предварительного деформирования

- •3 Способ временного деформирования

- •Для конструкций диаметром до 6 м, а также при сборке в одном месте небольшого количества цилиндрических оболочек большего размера целесообразно использовать метод наворачивания.

- •Сущность процесса пайки

- •Методы применяемые при пайке изделий

- •Материалы для пайки

- •Способы пайки

- •1.3.3. Заполнение объема здания

- •1. Первичные средства пожаротушения

- •2. Автоматические системы пожаротушения

- •1.7. Категории производств по взрывопожарной и пожарной опасности

- •Концентрация пыли в воздухе рабочей зоны не должна превышать установленной для нее нормы – пдк.

- •Средства защиты от действия пыли

По виду обработки и методам сварки.

Применяют приспособления для дуговой, электрошлаковой и контактной сварки, для наплавки, напыления, пайки и т.д.

По степени специализации и в зависимости от характера производства приспособления могут быть универсальными или специальными.

Универсальные приспособления общего назначения используются для сборки и сварки изделий широкой номенклатуры в условиях единичного и мелкосерийного производств. Они могут быть переналаживаемыми.

Специальные приспособления предназначены для выполнения какой-либо определенной операции при изготовлении элементов и узлов изделия в условиях серийного и массового производств.

Помимо универсальных и специальных приспособлений в мелкосерийном и единичном производствах используют также универсально-сборные приспособления (УСП). Оснастка такого типа представляет собой набор различных элементов: универсальных плит с профильными и поперечными пазами, типовых сменных упоров, фиксаторов, штырей, прихватов, планок, крепежных деталей и т.п. Для каждой собираемой конструкции разрабатывается своя схема настройки сборного приспособления.

По уровню механизации и автоматизации приспособления могут быть ручными, механизированными, полуавтоматическими и автоматическими.

По виду установки различают стационарные, передвижные и переносные приспособления, которые могут быть поворотными и неповоротными.

При выполнении тех или иных установок положение изделия в процессе сварки приходится изменять. Это осуществляется с помощью приспособлений: позиционеров, вращателей, кантователей, роликовых стендов, манипуляторов. Они могут быть как установочные, переводящие изделие в положение, удобное для сварки, так и сварочные, обеспечивающие кроме установки изделия его перемещение со скоростью сварки, или включают элементы, направляющие движение сварочной головки.

По необходимости и возможности поворота.

По источнику энергии силового привода различают ручные, пневматические, гидравлические, электромеханические, магнитные, вакуумные и центробежно-инерционные приспособления.

В единичном и мелкосерийном производствах и при монтажных работах следует применять ручные, универсальные, переносные приспособления с винтовыми, клиновыми, эксцентриковыми, рычажными, пружинными и магнитными прижимами.

В условиях серийного и массового производств используют специальные приспособления с быстродействующими механизмами загрузки, установки, зажатия, разгрузки, поворота и др. свариваемых элементов.

Общие требования, предъявляемые к сборочно-сварочным приспособлениям

На выбор технологической оснастки и сборочно-сварочных приспособлений оказывают влияние:

- характер производства;

- особенности конструкций сварного узла;

- требования к точности сборки и качеству сварного соединения;

- технология изготовления заготовок;

- способ сварки и другие факторы.

Конструктивное исполнение оснастки влияет на выбор средств межоперационного транспорта и регламентирует степень механизации всего процесса изготовления изделий.

Сборочно-сварочная оснастка должна обеспечивать:

пространственное размещение деталей в свариваемом узле, исключая операцию подгонки, а также быстроту и надежность базирования и закрепления изделия в приспособлении;

точность сборки в пределах допусков, установленных чертежом;

удобство доступа к местам прихватов и сварки;

наиболее выгодный порядок сборки и последовательность наложения сварных швов;

соблюдение заданного размера (зазора) между кромками свариваемых деталей;

надежное закрепление свариваемого изделия силовыми прижимами — винтовыми, пневматическими и гидравлическими;

возможность сварки в нижнем положении;

быстрый отвод теплоты от мест интенсивного нагрева;

снижение сварочных деформаций в свариваемом узле;

надежную защиту базовых и установочных поверхностей, силовых элементов, а также корпуса самой оснастки от прилипания сварочных брызг;

надежный токоподвод для создания условий стабильного режима сварки с целью устранения прихватки поворотных цапф кантователей к корпусу технологической оснастки и для нормальной работы подшипников качения в механизме поворота планшайб;

возможность механизации транспортных операций.

Элементы сборочно-сварочных приспособлений должны быть достаточно прочными и жесткими для точного закрепления изделия в требуемом положении и для исключения его деформаций при сварке.

Зажимные и установочные элементы сварочной оснастки не должны создавать заклинивания под действием сварочных деформаций элементов свариваемого или собираемого на прихватках узла, при необходимости они должны обеспечивать сдвиг детали в сторону от установочных элементов, а уже затем свободный съем узла.

Вся технологическая оснастка должна удовлетворять требованиям техники безопасности и обладать следующими характеристиками:

- хорошей ремонтопригодностью для быстрой замены изнашивающихся деталей;

- быть удобной в эксплуатации;

- обеспечивать свободный доступ при установке и снятию деталей и узлов;

- облегчать труд рабочего;

- обеспечивать безопасность проведения работ за счет применения зажимных механизмов с самотормозящимися звеньями, блокировочных и защитных устройств.

Порядок проектирования сборочно-сварочных приспособлений

Исходными данными для выбора или разработки сборочно-сварочных приспособлений являются:

- чертеж детали и сварной конструкции в целом;

- технологический процесс изготовления конструкций;

- технические условия на изготовление и приемку конструкции;

- производственная программа, назначение и условия эксплуатации приспособления.

Сначала разрабатывают принципиальную схему приспособления на основе общих принципов базирования и зажима деталей в приспособлении с расчетом прочности или жесткости его элементов, а затем разрабатывают общий вид приспособления с учетом силового привода и точности исполнительных размеров.

Для ускорения проектирования приспособления используют альбомы стандартных и нормализованных деталей и узлов приспособлений и альбомы типовых приспособлений и их узлов.

Техническое задание разрабатывают в соответствии с технологическим процессом изготовления конструкции и утверждают главным технологом и главным сварщиком предприятия.

Проектирование приспособлений выполняют в последовательности:

по сборочному чертежу изделия определяют базовую деталь и устанавливают базовые поверхности для фиксирования или крепления в приспособлении;

определяют усилия, действующие на приспособление в процессе его эксплуатации;

разрабатывают принципиальную схему приспособления;

разрабатывают конструктивную схему или эскизную компоновку приспособления с последующим расчетом или конструктивно определяют размеры его основных деталей;

окончательно оформляют конструкцию приспособления в виде сборочных чертежей;

определяют экономическую эффективность применения предлагаемого приспособления;

разрабатывают рабочие чертежи приспособления.

В процессе конструирования оснастки необходимо выполнить расчеты по определению усилий зажима деталей в зависимости от величин сварочных деформаций и точности базирования, которые определяют требуемую точность изготовления сварного изделия, а также основных параметров силового привода.

При разработке приспособлений следует руководствоваться эргономическими принципами художественного конструирования машин и механизмов. В сложных вариантах следует готовить модели или макеты приспособлений с целью проверки вариантов композиционных решений.

В 2. Электронно-лучевая сварка: сущность, основные характеристики, применяемое оборудование, области применения.

Сущность электронно-лучевой сварки.

Сущность процесса сварки электронным лучом в вакууме состоит в использовании кинетической энергии электронов, быстро движущихся в глубоком вакууме.

При бомбардировке электронами поверхности металла подавляющая часть кинетической энергии электронов (99%) превращается в тепло, которое и используется для расплавления металла. Температура в месте соударения может достигать 5000…6000°С.

При использовании этого источника тепла для сварки необходимо получить свободные электроны, сконцентрировать и сообщить им большую скорость с целью увеличения их энергии, которая должна превратиться в тепло при торможении электронов в свариваемом металле.

Получение свободных электронов достигается применением раскаленного металлического катода, эмитирующего электроны. Ускорение электронов обеспечивается электрическим полем с высоким потенциалом между катодом и анодом.

Ф

окусировка

— концентрация электронов — достигается

использованием магнитных полей.

Резкое торможение электронного потока

происходит автоматически при внедрении

электронов в металл.

окусировка

— концентрация электронов — достигается

использованием магнитных полей.

Резкое торможение электронного потока

происходит автоматически при внедрении

электронов в металл.

Электронная пушка представляет собой устройство, с помощью которого получают узкие электронные пучки с большой плотностью энергии.

Пушка имеет катод, который может нагреваться до высоких температур. Катод размещается внутри прикатодного электрода. На некотором удалении от катода находится ускоряющий электрод (анод) с отверстием. Прикатодный и ускоряющий электроды имеют форму, обеспечивающую такое строение электрического поля между ними, которое фокусирует электроны в пучок с диаметром, равным диаметру отверстия в аноде. Положительный потенциал ускоряющего электрода может достигать нескольких десятков тысяч вольт, поэтому электроны, эмитированные катодом на пути к аноду, приобретают значительную скорость и энергию.

После ускоряющего электрода электроны движутся равномерно. Пушка получает питание электрической энергией от высоковольтного источника постоянного тока. Электроны, имея одинаковый заряд, отталкиваются друг от друга, вследствие чего диаметр пучка увеличивается, а плотность энергии в пучке уменьшается.

Для увеличения плотности энергии в луче после выхода электронов из первого анода электроны фокусируются магнитным полем в специальной магнитной линзе. Сфокусированные в плотный пучок летящие электроны ударяются с большой скоростью о малую, резко ограниченную площадку на изделии, при этом кинетическая энергия электронов, вследствие торможения в веществе, превращается в теплоту, нагревая металл до очень высоких температур.

Для перемещения луча по свариваемому изделию на пути электронов помещают магнитную отклоняющую систему, позволяющую устанавливать электронный луч точно по линии сварки.

Для обеспечения свободного движения электронов от катода к аноду и далее к изделию, для тепловой и химической изоляции катода, а также для предотвращения возможности возникновения дугового разряда между электродами в установке создается глубокий вакуум, обеспечиваемый насосной системой установки.

Движение электронов в вакууме не сопровождается световыми эффектами и поэтому луч не виден, но его действие на вещество можно наблюдать по нагреву места бомбардировки, свечению люминофоров и т. п.

Основные физико-механические характеристики сварки.

Плотность энергии в источнике нагрева определяет его эффективный коэффициент использования теплоты, форму провара, размеры зоны термического влияния и другие параметры. Электронный луч — наиболее эффективный источник нагрева металла при сварке, поскольку плотность энергии в луче не более чем на два порядка превосходит плотность энергии электрической сварочной дуги.

Электронный луч также может быть сосредоточен на очень малой площади, что дает возможность использовать его для сварки изделий микроэлектроники.

Мощность электронного луча может достигать очень больших величин, это делает, его перспективным для сварки больших толщин (200—500 мм).

Можно получить электронный луч с интенсивностью 5·108 Вт/см2. Плотность энергии в таком луче достигает 500 000 кВт/см2, т. е. на одном квадратном сантиметре с помощью электронного луча может быть сосредоточена энергия мощной современной турбины.

Применительно к сварочным целям интенсивность энергии в электронном луче должна иметь свой оптимум, так как при очень высокой сосредоточенности источника теплоты процесс сопровождается не только плавлением, но и интенсивным испарением металла, вследствие чего происходит процесс резания металла. На этом принципе построены электронные пушки, предназначенные для сверления и фрезерования.

Высокая интенсивность таких источников теплоты позволяет сваривать любые металлы. Плотность энергии в электронных пучках, используемых для сварки, определяется, рядом факторов: свойствами металла (температура плавления, теплопроводность и др.), его толщиной, формой сварного соединения и т. д. При сварке тугоплавких и теплопроводных металлов и металлов больших толщин целесообразно применять электронный луч с более высокой плотностью энергии. При сварке легкоплавких и легкоиспаряющихся металлов и металлов малых толщин целесообразно использовать лучи с относительно малой плотностью энергии, а в ряде случаев с импульсным нагревом.

При использовании электронного луча, обладающего большой плотностью энергии, обнаруживается ярко выраженное направленное тепловое воздействие. Зона расплавления в металле вытягивается преимущественно в направлении действия электронного луча. При дальнейшем повышении мощности зона проплавления принимает форму конуса с отношением глубины шва h к ширине проплавления Б, достигающим 10—15.

Форма зоны проплавления при сварке электронным лучом металла большой толщины выгодно отличается от формы проплавления при сварке дугой за счет резкого увеличения глубины. Возможность получения швов с большой глубиной проплавления — одно из основных преимуществ электроннолучевой сварки, использующей источник теплоты с высокой плотностью энергии.

Характерной особенностью сварки электронным лучом является возможность получения сварных соединений при минимальных затратах энергии на расплавление металла.

При электронно-лучевой сварке требуется в 10—15 раз меньше энергии, чем при дуговой.

Основные преимущества электронно-лучевой сварки

- Высокая концентрация энергии в луче обеспечивает получение швов не только с минимальной зоной расплавленного металла, но и соединений, металл которых в околошовной зоне не претерпевает значительных изменений вследствие ввода минимального количества тепла и значительных скоростей охлаждения.

- Отсутствие значительной по протяженности зоны термического влияния исключает недостатки, возникающие при эксплуатации конструкций, вызванные изменением физико-механических свойств металла в околошовной зоне.

- Глубокое проплавление металла при малой погонной энергии, имеющее место при сварке электронным лучом, обусловливает значительно большую скорость отвода тепла от зоны сварки, что обеспечивает увеличение скорости кристаллизации малой по объему сварочной ванны с получением мелкокристаллического строения металла шва, по своим свойствам мало отличающегося от основного металла.

- Ввод значительно меньшего количества тепла, имеющего место при электронно-лучевой сварке, дает возможность во много раз уменьшить деформации изделий по сравнению с дуговым способом сварки.

- Электронный луч является легко управляемым источником тепла при сварке, что позволяет в широких пределах и очень точно регулировать температуру нагрева изделия, легко перемещать зону нагрева по изделию и переносить энергию на значительные расстояния. Ранее было показано, что электронный луч является более интенсивным источником тепла по сравнению с известными источниками при сварке. Другой важной особенностью электронного луча является то, что плотность энергии в нем можно плавно изменять путем изменения напряженности магнитного поля фокусирующей линзы. Это дает возможность без особых затруднений нагревать изделия в более широком диапазоне температур, чем дугой или газовым пламенем.

- Электронный луч является легко управляемым источником нагрева не только возможностью изменения его интенсивности, но и возможностью его перемещения по поверхности изделия.

- Кроме передвижения электронного луча при помощи отклоняющих систем, появляется возможность изменять форму пятна нагрева за счет изменения очертания катода. При этом можно получить форму нагрева в виде круга, кольца и т. п., что дает возможность производить одновременный подогрев изделий, имеющих сложную форму сечений.

Области применения электронно-лучевой сварки.

Малое поперечное сечение луча, перенос энергии на значительные расстояния, получение узких швов с малой площадью расплавленного металла обеспечивают возможность выполнения новых, более совершенных видов сварных соединений и повышают качество изделий.

Сварка электронным лучом расширяет область использования сварных соединений с прорезными швами и электрозаклепами. Этот вид швов впервые был применен при электродуговой сварке под флюсом.

Преимуществом прорезных швов и электрозаклепок является:

-Возможность сварки конструкций, когда один из элементов конструкции недоступен для непосредственного воздействия дуги. В этом случае, используя глубокий провар, имеющий место при сварке под флюсом, можно получить сварные соединения путем проплавления одного из элементов конструкции.

-Получение глубокого проплавления при электронно-лучевой сварке дает возможность выполнять принципиально новые, более совершенные виды соединений, сварка которых обычными методами невозможна.

-Возможность осуществления таких соединений электронным лучом позволяет создавать конструкции, обладающие меньшим весом, большей прочностью, при этом значительно упрощается процесс изготовления изделий.

-Большая концентрация энергии в малом поперечном сечении луча и возможность переноса энергии лучом на значительное расстояние от катода (500 мм и больше) дают возможность использовать электронный луч при сварке в узких щелях, когда методы дуговой сварки не могут быть использованы.

-При сварке электронным лучом пятно нагрева можно переносить в вертикальной плоскости на значительные расстояния. Этот эффект можно использовать в случае необходимости производить сварку изделий, имеющих швы, расположенные в разных плоскостях, что может привести к значительному упрощению конструкции сварочных установок.

В Московском энергетическом институте разработана техника и технология электронно-лучевой сварки металла больших толщин с использованием низкого ускоряющего напряжения (до 60 кВ). Сваривались изделия из низколегированной стали марок 16ГНМА, 22К, ЭИ415, 34ХМ1А и др., широко используемой в энергомашиностроении. Детально изучены сварные соединения стали 16ГНМА толщиной 115 мм, из которой изготовляются барабаны котлов высокого давления.

Получены также хорошие результаты электронно-лучевой сварки за один проход стали марок 22К, 34ХМ1А толщиной соответственно 105 и 90 мм.

Электронно-лучевая сварка также позволяет получать высококачественные соединения пароперегревательных труб мощных котлоагрегатов из стали марок 12Х18Н12Т и 12Х1МФ. Швы, выполненные электронно-лучевой сваркой, не имеют грата, а усиление шва менее 1 мм. Машинное время сварки одного стыка 20 с.

Электронно-лучевая сварка находит применение как для соединения малогабаритных изделий электроники и приборостроения, так и для соединения различных крупногабаритных изделий — длиной и диаметром в несколько метров.

Оборудование для электронно-лучевой сварки.

Электронно-лучевая сварка в вакууме может быть осуществлена при наличии специального оборудования: сварочной вакуумной камеры с вакуумной насосной системой, электронной пушки с высоковольтным источником постоянного тока.

Вакуумная камера должна быть газонепроницаемой и достаточно прочной, чтобы выдержать наружное атмосферное давление. Обычно вакуумные камеры имеют вакуумные вводы для передачи вращательных или возвратно-поступательных движений, подачи охлаждающей воды, кроме того, необходимы вакуумные электрические вводы для подачи электрической энергии к катоду, магнитным линзам и т. п.

В вакуумных камерах обычно имеются люки, обеспечивающие загрузку изделий, механизмов и устройств, расположенных внутри камеры. Кроме загрузочных люков, имеются несколько смотровых люков для наблюдения за процессом сварки.

Сварочная электронно-лучевая установка.

Наибольшее распространение в промышленности получили универсальные установки с многопозиционными сменными механизмами и сравнительно небольшими вакуумными камерами (длиной до 2 м и диаметром до 1 м). Установки этого типа имеют достаточно мощные вакуумные системы (обычно производительностью 1,0—2,5 тыс. л/с при вакууме 1 · 10-4—1 · 10-5 мм рт. ст.). Мощность электронно-лучевых пушек до 10—15 кВт.

Универсальный характер установок этого класса позволяет использовать их как в научно-исследовательских лабораториях, так и на промышленных предприятиях.

Электронные сварочные пушки.

Источником тепла при электронно-лучевой сварке является энергия потока ускоренных электронов.

В электронно-лучевых установках электронный луч генерируется и управляется с помощью электронно-оптической системы, называемой электронной пушкой.

Существует несколько систем электронных пушек: наиболее простыми являются пушки, в которых электронный пучок формируется только с помощью прикатодного электрода, а анодом является изделие

Недостатками такой пушки являются малое расстояние между пушкой и изделием, недостаточная плотность энергии и отсутствие ее регулирования и т. п.

Несколько более лучшие характеристики имеют пушки, в конструкции которых имеется ускоряющий электрод, находящийся под потенциалом изделия.

Применение ускоряющего электрода с отверстием для прохождения пучка электронов позволяет увеличить расстояние между катодом пушки и свариваемым изделием, что облегчает наблюдение за процессом сварки, уменьшает опасность электрических пробоев и т. п.

Наиболее совершенными являются пушки с комбинированной электростатической и электромагнитной фокусировкой пучка. Пушка состоит из катода прикатодного электрода, ускоряющего электрода-анода и электромагнитной фокусирующей системы.

Катоды электронных пушек должны удовлетворять ряду требований: они должны обладать высокими эмиссионными свойствами, устойчиво работать в условиях вакуума, используемого при сварке, иметь достаточную долговечность и др.

Конструктивно катоды сварочных электронных пушек выполняют прямонакальными и с косвенным подогревом.

Прямонакальные катоды более просты в изготовлении, но имеют ряд недостатков: трудно обеспечить правильную геометрическую форму эмитирующей поверхности, изменяется форма пучка и др. Катоды с косвенным подогревом имеют более равномерную плотность эмиссии и более долговечны. В некоторых конструкциях сварочных пушек используют подогревные катоды из гексаборида лантана.

Эмиссионные свойства катода из гексаборидлантана превосходят все известные высокотемпературные катоды. Такие катоды достаточно долговечны и при нормальной эксплуатации срок службы их составляет 250—300 ч. Для нагрева боридлантановых катодов до рабочей температуры 1400—1650 °С используются вольфрамовые подогреватели. В сварочных пушках используются сменные катоды из боридлантана с различными диаметрами активной поверхности (3,0; 4,2; 4,75 мм). Такой выбор катодов обеспечивает диапазон мощностей от нескольких ватт до 10—12 кВт.

Однако при движении электронного пучка к изделию после выхода из межэлектродного пространства, где отсутствует фокусирующее электростатическое поле, поперечное сечение его увеличивается вследствие расталкивающего действия одноименных зарядов электронов. Для того чтобы создать необходимую плотность энергии в электронном пучке, заряды дополнительно фокусируют вторичной фокусирующей системой.

Вторичной фокусирующей системой сварочных пушек являются электромагнитные линзы, выполненные в виде катушки из достаточно большого числа витков; линза размещается в железном экране особой формы. Наличие электромагнитной фокусирующей линзы дает возможность получить острую фокусировку луча в месте сварки, и, кроме того, плотность энергии в луче или диаметр пучка с помощью магнитных линз можно менять в широких пределах путем изменения напряженности магнитного поля линзы.

Отклоняющие системы, используемые в электронно-лучевых пушках, предназначены для отклонения луча на заданное расстояние и для точной установки его на кромки свариваемого изделия.

Перемещение электронного луча по изделию может быть осуществлено различными способами: путем механического перемещения изделия под электронным лучом, перемещением пушки или изменением угла наклона ее, воздействием магнитных или электрических полей на электронный луч. В последних конструкциях электронных пушек получили большое применение электромагнитные отклоняющие системы.

В 3. Финансовые ресурсы предприятия: понятия, источники формирования и основные направления использования.

Финансовые ресурсы предприятия – это совокупность собственных денежных доходов и поступлений извне (привлеченные и заемные средства), находящихся в распоряжении субъекта хозяйствования и предназначенных для выполнения финансовых обязательств предприятия, финансирования текущих затрат, связанных с расширением производства и экономическим стимулированием.

Основными элементами финансовых ресурсов предприятия являются: уставный фонд, амортизационный фонд, специальные фонды целевого назначения неиспользованная прибыль, кредиторская задолженность всех видов, ресурсы, полученные из централизованных и децентрализованных фондов и другие.

Понятие эффективного использования финансовых ресурсов включает в себя сопоставление количества и качества израсходованных ресурсов с количественным и качественным выражением достигнутых результатов.

Эффективность использования финансовых ресурсов непосредственно связана с эффективным использованием материальных, трудовых и других видов ресурсов. Уменьшение затрат живого труда на единицу продукции означает рост эффективности использования трудовых ресурсов, что также ведет к экономии финансовых ресурсов через рост денежных накоплений и уменьшение потребностей предприятия в дополнительных денежных средствах.

Эффективность использования финансовых ресурсов можно оценивать с помощью сопоставления достигнутых результатов деятельности (например, прибыли) с суммой финансовых ресурсов, которые были в распоряжении предприятия за соответствующий период.

Большое значение имеет структура источников формирования финансовых ресурсов, и, в первую очередь, удельный вес собственных. Большой удельный вес привлеченных средств утяжеляет финансовую деятельность предприятия дополнительными затратами на уплату процентов по кредитам коммерческих банков, дивидендов по акциям и облигациям и осложняет ликвидность баланса предприятия.

Формирование и использование финансовых ресурсов может осуществляться в двух формах: фондовой и нефондовой.

На уровне предприятия финансовые ресурсы формируются и используются как в фондовой форме, так и в нефондовой. Часть финансовых ресурсов предприятие использует на образование денежных фондов целевого назначения: фонд оплаты труда, фонд развития, фонд материального поощрения и др. Использование финансовых ресурсов на выполнение платежных обязательств перед бюджетом и банками осуществляется в нефондовой форме.

ИСТОЧНИКИ ФОРМИРОВАНИЯ ФИНАНСОВЫХ РЕСУРСОВ

Источниками формирования финансовых ресурсов является совокупность источников удовлетворения дополнительной потребности в капитале на предстоящий период, обеспечивающем развитие предприятия.

Принципиально все источники финансовых ресурсов предприятия можно представить в виде следующей последовательности:

· собственные финансовые ресурсы и внутрихозяйственные резервы,

· заемные финансовые средства,

· привлеченные финансовые средства.

Собственные и привлеченные источники финансирования образуют собственный капитал предприятия. Суммы, привлеченные по этим источникам извне, как правило, не подлежат возврату. Инвесторы участвуют в доходах от реализации инвестиций на правах долевой собственности. Заемные источники финансирования образуют заемный капитал предприятия.

3.1 Собственный капитал

Прежде всего предприятие ориентируется на использование внутренних источников финансирования.

Собственные внутренние средства включают:

· уставный капитал,

· добавочный капитал,

· нераспределенную прибыль.

Организация уставного капитала, его эффективное использование, управление им - одна из главных и важнейших задач финансовой службы предприятия. Уставный капитал - основной источник собственных средств предприятия. Сумма уставного капитала акционерного общества отражает сумму выпущенных им акций, а государственного и муниципального предприятия - величину уставного капитала. Уставный капитал изменяется предприятием, как правило, по результатам его работы за год после внесения изменений в учредительные документы.

Увеличить (уменьшить) уставный капитал можно за счет выпуска в обращение дополнительных акций (или изъятия из обращения какого-то их количества), а также путем увеличения (уменьшения) номинала старых акций.

К добавочному капиталу относятся:

· результаты переоценки основных фондов;

· эмиссионный доход акционерного общества;

· безвозмездно полученные денежные и материальные ценности на производственные цели;

· ассигнования из бюджета на финансирование капитальных вложений;

· средства на пополнение оборотных фондов.

Нераспределенная прибыль эта прибыль, полученная в определенном периоде и не направленная в процессе ее распределения на потребление собственниками и персоналом. Эта часть прибыли предназначена для капитализации, т.е. для реинвестирования. По своему экономическому содержанию она является одной из форм резерва собственных финансовых ресурсов предприятия, обеспечивающих его производственное развитие в предстоящем периоде.

Привлеченные средства предприятий – средства, предоставленные на постоянной основе, по которым может осуществляться выплата владельцам этих средств дохода, и которые могут не возвращаться владельцам. К ним относят: средства, получаемые от размещения акций акционерного общества; паевые и иные взносы членов трудовых коллективов, граждан, юридических лиц в уставной фонд предприятия; средства, выделяемые вышестоящими холдинговыми и акционерными компаниями, государственные средства, предоставляемые на целевое инвестирование в виде дотаций, грантов и долевого участия; средства иностранных инвесторов в форме участия в уставном капитале совместных предприятий и прямых вложений международных организаций, государств, физических и юридических лиц.

3.2 Заемный капитал

Для покрытия потребности в основных и оборотных фондах в ряде случаев для предприятия становится необходимым привлечение заемного капитала. Такая потребность может возникнуть по независящим от предприятия причинам. Ими могут быть необязательность партнеров, чрезвычайные обстоятельства, реконструкция и техническое перевооружение производства, отсутствие достаточного стартового капитала, наличие сезонности в производстве, заготовках, переработке, снабжении и сбыте продукции и другие причины.

Таким образом, заемный капитал, заемные финансовые средства - это привлекаемые для финансирования развития предприятия на возвратной основе денежные средства и другое имущество. Основными видами заемного капитала являются: банковский кредит, финансовый лизинг, товарный (коммерческий) кредит, эмиссия облигаций и другие.

Заемный капитал по сроку подразделяется на:

· краткосрочный;

· долгосрочный.

Как правило, заемный капитал сроком до одного года относится к краткосрочному, а больше года - к долгосрочному. Вопрос о том, как финансировать те или иные активы предприятия - за счет краткосрочного или долгосрочного капитала необходимо обсуждать в каждом конкретном случае. Эффективность вложения заемного капитала определяется степенью отдачи основных или оборотных средств.

По источникам финансирования заемный капитал подразделяется на:

· банковский кредит;

· размещение облигаций;

· ссуды юридических лиц под долговые обязательства;

· лизинг.

Долгосрочный банковский кредит, размещение облигаций и ссуды юридических лиц являются традиционными инструментами заемного финансирования.

Банковские кредиты предоставляются предприятию на основании кредитного договора, кредит предоставляется на условиях платности, срочности, возвратности под обеспечения: гарантии, залог недвижимости, залог других активов предприятия.

Многие предприятия, независимо от формы собственности, создаются с весьма ограниченным капиталом. Это практически не позволяет им в полном объеме осуществлять уставные виды деятельности за счет собственных средств и приводит к вовлечению ими в оборот значительных кредитных ресурсов.

Кредитуются не только крупные инвестиционные проекты, но и затраты на текущую деятельность: реконструкцию, расширение, переформирование производств, выкуп коллективом арендованной собственности и другие мероприятия.

Сущность лизинга состоит в следующем. Если предприятие не имеет свободных средств на покупку оборудования, оно может обратиться в лизинговую компанию. В соответствии с заключенным договором лизинговая компания полностью оплачивает производителю (или владельцу) оборудования его стоимость и сдает в аренду предприятию-покупателю с правом выкупа (при финансовом лизинге) в конце аренды. Таким образом, предприятие получает долгосрочную ссуду от лизинговой фирмы, которая постепенно погашается в результате отнесения платежей по лизингу на себестоимость продукции. Лизинг позволяет предприятию получить оборудование, начать его эксплуатацию, не отвлекая средства от оборота. В рыночной экономике использование лизинга составляет 25% - 30% от общей суммы заемных средств. Принятие решения в отношении лизинга базируется на соотношении величины лизингового платежа с платой за использование долгосрочного кредита, возможностью получения которого располагает предприятие.

Направления использования финансовых ресурсов предприятием

Формирование финансовых ресурсов осуществляется за счет собственных и приравненных к ним средств, мобилизации ресурсов на финансовом рынке и поступления денежных средств от финансово-банковской системы в порядке перераспределения.

Первоначальное формирование финансовых ресурсов происходит в момент учреждения предприятия, когда образуется уставный фонд. Его источниками в зависимости от организационно-правовых форм хозяйствования выступают: акционерный капитал, паевые взносы членов кооперативов, отраслевые финансовые ресурсы (при сохранении отраслевых структур), долгосрочный кредит, бюджетные средства. Величина уставного фонда показывает размер тех денежных средств – основных и оборотных, – которые инвестированы в предприятие.

Основным источником финансовых ресурсов на действующих предприятиях выступает стоимость проданных товаров, различные части которой в процессе распределения выручки принимают форму денежных доходов и накоплений. Финансовые ресурсы формируются главным образом за счет прибыли (от основной и других видов деятельности) и амортизационных отчислений. Наряду с ними источниками финансовых ресурсов также выступают:

– выручка от реализации выбывшего имущества,

– устойчивые пассивы,

– различные целевые поступления,

– мобилизация внутренних ресурсов в строительстве,

– паевые и иные взносы членов трудового коллектива.

Наиболее полно финансовые ресурсы могут быть изучены с позиции системного подхода. Системой финансовых ресурсов предприятия будем считать совокупность активов предприятия, которые могут быть использованы им в качестве знаков распределяемой стоимости при осуществлении своей деятельности и для дальнейшего развития и функционирования.

Система финансовых ресурсов предприятия может быть охарактеризована как экономическая (т.к. она подчиняется экономическим законам), действующая в сфере финансово-кредитных отношений, динамическая (т.е. изменяется с течением времени), открытая (т.е. взаимосвязанная с окружающей средой), управляемая.

Также формирование фондов предприятия начинается с момента организации хозяйствующего субъекта. Предприятие в соответствии с законодательством формирует уставный капитал - основной первоначальный источник собственных средств предприятия, который в виде основного и оборотного капитала направляется на приобретение фондов предприятия. К числу фондов относится добавочный капитал - создается за счет: прироста стоимости имущества в результате переоценки основных фондов, эмиссионного дохода (за счет превышения продажной цены акций над номинальной), безвозмездно полученных ценностей на производственные цели. Он может быть использован на погашение сумм снижения стоимости имущества, выявившихся по результатам его переоценки, на погашение убытков, возникших в результате безвозмездной передачи имущества другим предприятиям и лицам, на увеличение уставного капитала, на погашение убытка по результатам работы предприятия за отчетный год.

В процессе свое деятельности доходы от реализации товаров в форме выручки от реализации поступают на расчетный счет. Выручка же является источником возмещения затрат на закупку, продвижение на продукции на рынок, на реализацию товаров (работ, услуг). Амортизация, таким образом, поступает в составе выручки от реализации в амортизационный фонд, предназначенный для обеспечения воспроизводства основных фондов.

Результатом деятельности предприятия является прибыль. После налоговых выплат образуется чистая прибыль, которая расходуется в соответствии с уставными документами и по усмотрению хозяйствующего субъекта. Из нее формируются: резервный капитал и другие аналогичные резервы, фонд накопления, фонд потребления.

Резервный капитал - фонд, который образуется в соответствии с законодательством и учредительными документами. Он предназначен для покрытия убытков отчетного периода, выплаты дивидендов при недостаточности или отсутствии прибыли. Наличие фонда является важнейшим условием обеспечения устойчивого финансового состояния предприятия. К числу резервных фондов относятся также резервы под обесценение вложений в ценные бумаги, выкупной фонд, отложенный фонд, создаваемые для погашения облигаций и выкупа акций.

Фонд накопления - средства, предназначенные для развития предприятия. Их использование связано с увеличением имущества предприятия и финансовыми вложениями для извлечения прибыли.

Фонд потребления - средства, направляемые на социальные нужды, финансирование объектов, единовременное поощрение работников, выплаты компенсационного характера и т.д.

Остаток прибыли - нераспределенная прибыль также характеризует финансовую устойчивость и может использоваться для последующего развития предприятия.

Для оперативного управления финансовыми ресурсами могут создаваться и другие оперативные фонды: для выплаты заработной платы, для платежей в бюджет и др.

Назначение финансовых ресурсов на предприятии - средство обеспечения торговой деятельности предприятия, факторы производства или источник воспроизводственного процесса. Данное положение основано на том, что основная цель предприятия – реализация материальных благ для удовлетворения общественных подробностей. Целесообразным является оптимальное обеспечение финансовыми ресурсами всех стадий торгового процесса, и здесь речь идет о всевозможных финансовых ресурсах. Именно за счет финансовых ресурсов на предприятии образуется имущество, обновляются основные фонды, пополняются оборотные средства. Приоритетность данной функции обусловлена тем, что от эффективности и непрерывности производственной деятельности предприятия во многом зависит поступление собственных финансовых ресурсов, являющихся основой его деятельности, а, значит, темпы экономического развития хозяйствующего субъекта и социальное благополучие работающих.

Следует отметить, что не все финансовые ресурсы обслуживают торговую сферу предприятия, так как у предприятия возникают определенные обязательства перед финансово-кредитной системой, работниками. Поэтому часть ресурсов отвлекается в: резервный капитал, фонд накопления, потребления и другие фонды. Возникновение этой функции обусловлено обязательствами предприятия, необходимостью расширения своей деятельности. Роль этой функции не менее важна, так как от того, насколько своевременно и в полном объеме будут выполняться обязательства предприятия, зависит и его деятельность.

Развитие рыночных отношений привело к тому, что сегодня любой хозяйствующий субъект заинтересован в прибыльном использовании имеющихся ресурсов. Поэтому часть финансовых ресурсов направляют на расширение, то есть выполняют инвестиционную функцию, которая реализуется посредством прибыльных краткосрочных и долгосрочных финансовых вложений.

В 4. Безопасность эксплуатации баллонов.

Баллон – сосуд, имеющий одну или две горловины для установки вентилей, фланцев или штуцеров, предназначенный для транспортирования, хранения и использования сжатых, сжиженных или растворенных под давлением газов.

Причины взрыва баллонов:

Чрезмерное переполнение баллонов сжиженными газами.

Значительный перегрев или переохлаждение стенок баллона.

Удары по стенке баллона или падение.

Попадание масел и других жировых веществ во внутреннюю полость кислородных баллонов, а также накопление в них ржавчины (окалины).

Неправильное наполнение баллонов (ошибочное заполнение) другим газом, например, кислородного баллона горючим газом.

Образование коррозии и ржавчины внутри баллонов.

Правила приемки и испытания баллонов

Баллоны должны подвергаться испытанию на заводах-изготовителях пробным давлением

Баллоны на заводе-изготовителе, за исключением баллонов для ацетилена, после гидравлического испытания должны также подвергаться пневматическому испытанию давлением, равным рабочему.

Результаты освидетельствования изготовленных баллонов заносятся ОТК предприятия-изготовителя в ведомость.

На верхней сферической части каждого баллона выбиваются его данные:

марка завода-изготовителя,

заводской номер баллона,

вес в кг,

объем в л,

рабочее давление в бар,

пробное давление при гидравлическом испытании в бар,

дата заводского испытания,

дата последующего повторного гидравлического испытания,

клеймо ОТК завода-изготовителя.

Техническое освидетельствование баллонов

Освидетельствование баллонов в процессе эксплуатации производится на наполнительных станциях, испытательных пунктах, имеющих разрешение Госпромнадзора.

При выдаче разрешения на освидетельствование баллонов орган Госпромнадзора регистрирует у себя клеймо с соответствующим шифром, присвоенное данному предприятию (наполнительной станции).

Освидетельствование баллонов в процессе эксплуатации, за исключением баллонов для ацетилена, включает:

внутренний осмотр, за исключением баллонов для сжиженного углеводородного газа (пропан-бутана) вместимостью до 55 литров, и осмотр наружной поверхности баллонов;

проверку массы и вместимости;

гидравлическое испытание пробным рабочим давлением

При удовлетворительных результатах предприятие, которое проводило освидетельствование, выбивает на баллоне свое клеймо, дату проведенного им и последующего освидетельствования (в одной строке с клеймом).

Проверка массы и вместимости бесшовных баллонов до 12 литров включительно и свыше 55 литров, а также сварных баллонов, независимо от вместимости, не производится.

Окраска и надписи на баллонах

Наружная поверхность баллонов должна быть окрашена в соответствии с государственными стандартами или ТУ на их изготовление

Надписи на баллонах наносятся по окружности на длину не менее 1/3 окружности, а полосы – по всей окружности, причем высота букв на баллонах вместимостью более 12 л должна быть 60 мм, а ширина полосы 25 мм. Размеры надписей и полос на болонах вместимостью до 12 л должны определяться в зависимости от величины боковой поверхности баллонов.

Эксплуатация, хранение, транспортирование баллонов

Эксплуатация, хранение и транспортирование баллонов должны производиться в соответствии с требованиями инструкции, утвержденной руководителем предприятия.

Рабочие, обслуживающие баллоны, должны быть обучены и проинструктированы в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением».

Требования к помещениям для хранения баллонов

Баллоны с газами могут храниться как в специальных помещениях, так и на открытом воздухе, в последнем случае они должны быть защищены от атмосферных осадков и солнечных лучей.

Склады для хранения баллонов, наполненных газами, должны быть одноэтажными с покрытием легкого типа и не иметь чердачных помещений.

Стены, перегородки, покрытия складов для хранения газов должны быть из несгораемых материалов не ниже II степени огнестойкости; окна и двери должны открываться наружу.

Оконные и дверные стекла должны быть матовые или закрашены белой краской.

Высота складских помещений для баллонов должна быть не менее 3,25 м от пола до нижних выступающих частей кровельного покрытия.

Полы складов должны быть ровными, с нескользкой поверхностью, а складов для баллонов с горючими газами – с поверхностью из материалов, исключающих искрообразование при ударе о них каких-либо предметов.

Склады для баллонов, наполненных газом, должны иметь естественную или искусственную вентиляцию в соответствии с требованиями санитарных норм проектирования.

Склады для баллонов со взрыво- и пожароопасными газами должны иметь молниезащиту II категории

Складское хранение в одном помещении баллонов с кислородом и горючими газами запрещается.

Безопасность хранения баллонов

Баллоны с ядовитыми газами должны храниться в специальных закрытых помещениях, устройство которых регламентируется соответствующими нормами и положениями.

Баллоны с газом, устанавливаемые в помещениях, должны находиться на расстоянии не менее 1 м от радиаторов отопления и других отопительных приборов и печей, и не менее 5 м от источников тепла с открытым огнем.

Баллоны, наполненные газом, должны быть защищены от падения путем установки в специально оборудованных гнездах (клетках) или прочно крепиться к строительным или металлоконструкциям.

Баллоны с насаженными на них башмаками могут храниться как в вертикальном положении, так и в горизонтальном на деревянных рамах или стеллажах.

При хранении на открытых площадках разрешается укладывать баллоны в штабеля с прокладками из веревки, деревянных брусьев или резины между горизонтальными рядами, при этом высота штабеля не должна превышать 1,5 м.

Вентили баллонов должны быть обращены в одну сторону.

Транспортировка баллонов

Перевозка баллонов автомобильным, железнодорожным транспортом должна проводиться согласно «Правилам перевозки опасных грузов».

Перевозка баллонов, наполненных газом, на предприятии должна производиться на рессорном транспорте или на автокарах в горизонтальном положении, обязательно с прокладками между баллонами.

Разрешается перевозка баллонов в специальных контейнерах в вертикальном положении, обязательно с прокладками между ними и ограждением от возможного падения.

Транспортирование и хранение баллонов должно производиться с навернутыми колпаками.

Доставка баллонов к месту проведения работ должна производиться на специальных тележках, носилках, санках и т.п.

Переноска баллонов на плечах и руках не допускается.

Требования безопасности при эксплуатации баллонов

При эксплуатации находящийся в баллоне газ запрещается расходовать полностью.

Остаточное давление газа в баллоне должно быть не менее 0,05 Мпа (0,5 бар).

На рабочем месте должно находиться не более двух баллонов (один рабочий, другой – запасной).

Во время работы баллоны со сжиженными газами должны находиться в вертикальном положении.

Максимальная температура баллона со сжиженным газом должна быть не более 45 ºС.

При проведении огневых работ баллоны должны устанавливаться на расстоянии не менее 10 м от сварочной горелки. При невозможности из-за неисправности вентиля выпустить на месте потребления газ из баллона последний должен быть возвращен на наполнительную станцию.

Перенасадка башмаков, замена вентилей, очистка и окраска должны производиться на пунктах по освидетельствованию баллонов. Насадка башмаков на баллоны разрешается только после выпуска газа, вывертывания вентилей и соответствующей дегазации баллонов.

№17 билет

В 1. Виды и особенности термической обработки сварных соединений.

Термическая обработка – совокупность операций нагрева металлов и сплавов до определенной температуры, выдержки при этой температуре и последующего охлаждения с целью изменения их структуры и свойств. Для сварных соединений термическую обработку выполняют до сварки или после нее. Термическая обработка является окончательной операцией для придания металлу комплекса физико-механических свойств, обеспечивающих требуемые эксплуатационные характеристики.

Различают следующие виды термической обработки: отжиг, нормализацию, закалку и отпуск.

Отжиг – термическая обработка, заключающаяся в нагреве металла (структура которого находится в неравновесном состоянии) до определенной температуры, в выдержке и последующем медленном охлаждении, с целью получения более устойчивой структуры. Отжиг изделий применяют для устранения внутренних напряжений, возникающих при сварке, снижения твердости, повышения пластичности и вязкости и т.д. Температура нагрева изделий при отжиге различна.

Различают четыре вида отжига: диффузионный, полный, неполный и рекристаллизационный.

Диффузионный отжиг проводят с целью устранения химической неоднородности зерен металла. При диффузионном отжиге изделие нагревают до температуры на 200…300 0С выше значений температуры фазового превращения, выдерживают в печи в течении 10…12ч и медленно охлаждают до температуры 200 0С. При этом общее время отжига составляет 80…100ч. Такой отжиг проводится для сварных заготовок из легированных сталей.

Полный отжиг основан на фазовой перекристаллизации зерен металлов, приводящей к их измельчению. При полном отжиге устраняется волокнистая структура основного металла, полученная в процессе ковки или прокатки, происходит снятие внутренних напряжений и повышение пластичности изделий, что облегчает их дальнейшую обработку.

При полном отжиге температура нагрева на 30…50 0 выше АсЗ. Полный отжиг применяют для сварных изделий из ферритоперлитных сталей.

Неполный отжиг осуществляют при температуре нагрева на 20…300С выше значений АсЗ для сварных изделий из перлитных сталей. После охлаждения структура стали из пластинчатого перлита с сеткой цементита превращается в структуру зернистого перлита, обладающую большой пластичностью.

Рекристаллизационный отжиг применяют для снятия внутренних напряжений, снижения твердости и получения равновесной структуры металла. Отжиг проводят для сварных заготовок, полученных холодной обработкой (волочением, прокаткой). Процесс ведут в печи при температуре нагрева, близкой к Ас1 (650…7000С), с последующим медленным охлаждением вместе с печью.

Нормализация – вид термической обработки, заключающийся в нагреве изделия из стали до температуры выше Ас3 на 50…60 0С, непродолжительной выдержки (несколько минут), получения мелкозернистой структуры при этой температуре с последующим охлаждением на воздухе. Наряду с получением мелкозернистой структуры металла процесс позволяет равномерно распределять структурные составляющие, улучшает механические свойства металла и снижает остаточные напряжения конструкции. Нормализацию изделий из низкоуглеродистых сталей применяют чаще, чем отжиг.

Закалка – вид термической обработки, заключающийся в нагреве изделий из стали до температуры выше критической точки превращения, выдержке их при этой температуре с последующим быстрым охлаждением (в воде, масле, расплавах солей, растворах кислот и щелочей). В результате закалки повышается твердость, прочность, пластичность, и вязкость материала изделий.

Стали с содержанием углерода менее 0,25% не закаливаются.

Для повышения твердости и износостойкости поверхности изделий и сохранения менее твердой сердцевины применяют поверхностную закалку. Нагрев в этом случае осуществляют токами высокой частоты или пламенем газовой горелки.

Отпуск – заключается в медленном нагреве деталей до температуры фазового превращения, выдержке и последующем охлаждении с целью превращения неравновесной структуры в более устойчивую. При отпуске обеспечивается снятие внутренних напряжений, возникающих при закалке, и улучшение металлургических свойств, а также повышение коррозионной стойкости при сварке коррозионно-стойких материалов.

Различают низкий, средний и высокий отпуск.

Низкий отпуск проводят при температуре до 2500С с целью получения мартенсита отпуска и снятия части внутренних напряжений при сохранении твердости.

Средний отпуск проводят при температуре 350…5000С с целью получения троостита отпуска. При этом обеспечивается высокое значение предела упругости и повышение ударной вязкости стали.

Высокий отпуск проводят при температуре ниже Ас1 (650…7000С) с целью получения сорбита отпуска; в результате обеспечивается наилучшее соотношение между прочностными и пластическими свойствами материала: снижается твердость металла и повышается его пластичность и ударная вязкость. Продолжительность высокого отпуска составляется от одного до нескольких часов. Уровень остаточных напряжений может быть снижена на 70…90 %.

Применяемые средства нагрева при термической обработки

При термообработке сварных соединений нагрев изделий производят индукционным и радиационным (электропечным и газопламенным) способами.

Индукционный способ заключается в нагреве изделия электрическим током, индуктируемым в нагреваемом изделии переменным электрическим полем. Используют в основном токи промышленной частоты (50 Гц), но могут применяться и токи повышенные (8000 Гц). Способ обычно применяют при закалке. При термообработке сварных соединений труб широко применяют одно- или двухсекционные гибкие индукторы, питающиеся от сварочных трансформаторов.

Газопламенный способ не обеспечивает равномерного нагрева сварных соединений при толщине стенки выше 25…30 мм и не дает возможность точно регистрировать величину температуры. Нагрев сварных стыков труб обычно ведут двумя горелками. Для обеспечения замедленного охлаждения стык могут закрывать асбестовой манжетой. Нагрев также может осуществляться в газовых печах.

Радиационный нагрев электронагревателями сопротивления получил наибольшее распространение. Способ обеспечивает вести термообработку по заданному режиму при равномерном прогреве изделия.

В зависимости от температуры в рабочей камере различают низкотемпературные, среднетемпературные и электропечи сопротивления.

По конструктивному исполнению различают электропечи сопротивления периодического и непрерывного действия.

В электропечах периодического действия нагреваемые изделия загружают в рабочую камеру и постепенно нагревают их до заданной температуры, а затем вынимают. В электропечах непрерывного действия изделия движутся по длине печи и выходят из печи с заданным нагревом.

Электропечи периодического действия бывают камерные и шахтные, их применяют при закалке и отпуске сварных изделий. Для обогрева применяют проволку или ленту и электроды.

Электропечи непрерывного действия по конструктивному исполнению подразделяют на конвейерные, рольганговые, толкательные, карусельные, барабанные и протяжные.

Выбор видов и параметров режима термической обработки конструкций

Низкоуглеродистые стали хорошо свариваются всеми способами сварки плавлением. В тех случаях, когда сварная конструкция имеет большую жесткость, или она изготовлена из толстолистового металла, назначают термическую обработку для снятия сварочных напряжений. Как правило, это нормализация при температуре 900...940°С или высокий отпуск при температуре 650...700 °С.

Среднеуглеродистые стали при сварке имеют низкую стойкость металла шва против трещин и склонны к образованию закалочных структур в шве и околошовной зоне. Для сварки такого рода сталей применяют предварительный общий подогрев изделия до температуры 250... 300 °С. После сварки обычно производят закалку и высокий отпуск стали для выравнивания свойств и снятия сварочных напряжений. В зависимости от размеров сварной конструкции и наличия оборудования для термической обработки сварные соединения из среднелегированных сталей могут как подвергаться, так и не подвергаться термической обработке.

После термической обработки (закалка + высокий отпуск) сварные соединения становятся равноценными основному металлу по всем физико-химическим свойствам, при условии одинаковости химического состава металла шва и основного металла. В ряде случаев механические свойства шва выше, чем у основного металла из-за благоприятной первичной кристаллизации и большей химической однородности металла шва.

Грубозернистая структура участка перегрева околошовной зоны полностью ликвидируется после термической обработки.

Иногда для повышения механических свойств и снятия сварочных напряжений применяют высокий отпуск (нагрев до 600...650°С) или низкий отпуск (200...300°С). Высокий отпуск для таких сталей более эффективен, так как обеспечивает полное снятие сварочных напряжений и частично устраняет закалку металла шва и околошовной зоны. При этом прочность немного понижается, пластичность и ударная вязкость существенно возрастают. Однако высокий отпуск не обеспечивает перекристаллизации металла и не может полностью устранить структуру закалки.

Низкоуглеродистые хромистые ферритные и мартенситные стали толщиной до 10 мм можно сваривать без предварительного подогрева, не опасаясь появления холодных трещин. Если сварку проводят электродами из хромистой мартенситной или ферритно-мартенситной стали, то сразу же после сварки, во избежание появления холодных трещин и для повышения пластичности сварного соединения, необходимо провести отпуск при температуре 700...750 °С. При сварке аустенитными электродами отпуск может проводиться не сразу после сварки.

Низкоуглеродистые хромистые стали толщиной свыше 10 мм желательно сваривать с предварительным подогревом до 150...180 °С.

Высокоуглеродистые хромистые стали необходимо сваривать с подогревом независимо от толщины изделия.

В зависимости от размеров сварной конструкции и наличия оборудования для термической обработки сварные соединения из среднелегированных сталей могут как подвергаться, так и не подвергаться термической обработке.

Иногда для повышения механических свойств и снятия сварочных напряжений в сварных соединениях из среднелегированных сталей применяют высокий (600...650°С) или низкий (200... 300°С) отпуск.

Высокий отпуск более эффективен, так как обеспечивает полное снятие сварочных напряжений и частично устраняет закалку металла шва и околошовной зоны. При этом прочность немного снижается, пластичность и ударная вязкость существенно возрастают. Однако высокий отпуск не обеспечивает перекристаллизации металла и не может полностью устранить структуру закалки. Поэтому при сварке нужно применять меры по измельчению структуры металла шва.

При сварке хромистых жаропрочных сталей, склонных к резкой закалке, возможно образование холодных трещин в шве и в околошовной зоне. Поэтому при сварке сталей такой группы обязательным условием является предварительный и сопутствующий подогрев металла до температуры не менее 250... 300 °С с последующим отпуском после сварки.

Если сварное соединение из жаропрочной стали выполняют с помощью электрошлаковой сварки, то предварительный подогрев металла не обязателен, но необходима незамедлительная термообработка сварного соединения.

В 2.Сварка световым лучем: сущность лазерной сварки, устройство квантового генератора и принцип работы, области применения.

Сущность лазерной сварки.

Применяемый для расплавления металла при сварке лазерный луч представляет собой вынужденное монохроматическое излучение, длина волны которого зависит от природы рабочего тела лазера-излучателя и может быть в диапазоне 0,1 ... 1000 мкм. Оно возникает в результате вынужденных скачкообразных переходов возбужденных атомов рабочих тел лазеров на более низкие энергетические уровни. При этом возбужденный атом отдает энергию в виде фотонов с частотой, свойственной материалу применяемого рабочего тела. Испускание света можно инициировать воздействием внешнего фотона, обладающего энергией, соответствующей разнице энергий атомов в возбужденном и нормальном состояниях. В результате такого воздействия генерируются два фотона с одинаковой частотой, которые распространяются в направлении вектора внешнего фотона.

Одновременно может протекать и обратный переход. Поэтому для получения заметной генерации вынужденного излучения необходимо добиваться такого состояния рабочих тел, при котором превалировали бы переходы с возникновением новых фотонов. Этого состояния искусственно достигают воздействием различных источников энергии: электрической, световой, тепловой или химической, с помощью которых проводят так называемую "накачку" рабочих тел.

Излучателем — активным элементом могут быть твердые тела: стекло с неодимом, рубин, гранат с эрбием и др.

В качестве излучателя используются также различные жидкости: растворы окиси неодима, красители и др.

Излучателями могут быть также газы и газовые смеси: водород, азот, аргон, углекислый газ и др.

В последнее время в качестве излучателей используют также полупроводниковые монокристаллы: арсениды галлия и индия, сплавы кадмия с селеном и серой и др. Генераторы с полупроводниковым излучателем обладают малым весом, экономичны и имеют самый высокий КПД (до 0,70).

Излучатель возбуждается и генерирует свет под действием энергии системы накачки: твердотельные и жидкие активные элементы возбуждаются светом импульсных ламп; газовые смеси в основном накачиваются энергией газового разряда; полупроводниковые излучатели используют энергию электрического тока, протекающего через область р—n-перехода. Разработаны системы, которые позволяют использовать для накачки газовых лазеров тепло и энергию химических реакций.

В зависимости от энергетических параметров системы накачки лазер работает в импульсном или непрерывном режиме.

В квантовых технологических генераторах (твердотельный лазер) обычно в качестве основного энергетического элемента используют рубин. Рубин — это окись алюминия, в которой небольшое число атомов алюминия замещено атомами хрома. Обычно в квантовых генераторах используют бледно-розовый рубин, содержащий 0,05% Сг.

Используемый в лазере розовый кристалл рубина обрабатывается в виде стерженька, длина и диаметр которого определяют мощность излучения. Его торцы полируют до получения оптически плоской поверхности, затем их подвергают серебрению для получения отражающих поверхностей. Выходной конец кристалла является полупрозрачным. Рубиновый стерженек помещают вблизи электронной лампы вспышки, служащей источником широкополосного света для оптической накачки.

Лазер на кристалле рубина питается от импульсной лампы. При освещении лампой вспышкой рубинового стерженька большинство атомов хрома переводится в возбужденное состояние. При спонтанном испускании возбужденным атомом фотона параллельно оси кристалла фотон побуждает другой возбужденный атом испустить второй фотон (индуцированный). Этот процесс продолжается лавинообразно, поскольку фотоны, отражаясь от торцов кристалла, движутся по кристаллу в осевом направлении. Интенсивность пучка растет в результате многократного отражения от обоих торцов стержня. В этом случае, если интенсивность света от импульсной лампы превысит некоторый критический уровень, начинает появляться эффект квантового усиления и тогда с полупрозрачного торца в течение тысячных долей секунды выбрасывается интенсивный поток фотонов с длиной волны 6943 А. Выходной пучок является узконаправленным, мощным, монохроматическим и когерентным.

Устройство и принцип работы оптического квантового генератора.

Несмотря на низкий КПД оптических квантовых генераторов на рубине (~0,1%), генераторы этого типа находят практическое применение при сварке.

Сварочная установка представляет собой комплекс оптико-механических и электрических элементов, основным из которых является оптический квантовый генератор на рубиновом кристалле.

Установка состоит из генератора, блока питания, стола с конденсаторами и стереоскопического микроскопа.

Генератор предназначен для преобразования энергии, запасенной в блоке конденсаторов, в узконаправленный, монохроматический, когерентный световой пучок.

Основным узлом генератора является осветительная камера, внутри которой вставлен кристалл рубина. В камере параллельно кристаллу установлена импульсная лампа, на концы которой подводится высокое напряжение. Внутренняя поверхность камеры отполирована и является отражателем света. В камеру подается сжатый воздух для охлаждения кристалла рубина. Использованный воздух уходит в атмосферу. Для формирования испускаемого кристаллом рубина излучения и направления его на место сварки служит формирующая оптическая система, состоящая из призмы, линзы и сменного объектива. Формирующая система снабжена сменными объективами, которые фокусируют параллельный пучок света, испускаемый генератором, в пятно диаметром 0,05—0,25 мм. Для настройки генератора используют оптическое устройство, состоящее из осветителя, призмы и конденсорной линзы. Луч света от осветителя проходит через рубин и оптическую систему генератора, имитируя прохождение излучения от кристалла. Для визуального наблюдения за местом сварки при наведении луча подсветки на место сварки и для осмотра сваренных элементов служит стереоскопический микроскоп. Для защиты глаз оператора, работающего на установке, от излучения генератора в момент вспышки сварки предусмотрен затвор, приводимый в движение электромагнитом.

Электрическая схема установки состоит из блока питания импульсной лампы, стола с входящим в него затвором и трансформатором подсветки, генератора. На лампу вспышки подается напряжение, равное 18 кВ.

Для изменения времени разряда и, следовательно, времени горения лампы в цепи лампы установлены индуктивности, меняя величину которых, можно менять и время длительности импульса.

Для осуществления сварки необходимо, чтобы импульсы имели максимальную длительность при минимальных интервалах между ними. Однако вследствие низкого КПД квантовых генераторов на рубине большая часть энергии лампы накачки превращается в тепло, вследствие чего эти лампы не могут работать при высокой частоте повторения импульсов, а рубиновый стержень перегревается.

Для уменьшения перерывов между импульсами необходимо интенсивно отводить значительное количество тепла, выделяемого при оптической накачке лазера. Частота повторения импульсов и мощность квантового генератора таким образом ограничиваются охлаждающими системами, отводящими тепло, возникающее в квантовых генераторах. Существующие сварочные оптические квантовые генераторы дают возможность получить частоту повторения импульсов от 1 до 100 в минуту. Диаметр площади проплавления, получающейся в результате действия одного импульса луча лазера, составляет десятые доли миллиметра. Поэтому существующие оптические квантовые генераторы пока не могут быть использованы для сварки швов и используются лишь при сварке соединений типа точечной сварки

Области применения сварочной лазерной технологии.

Резка лазером является наиболее распространенной технологической операцией. Лазером можно резать стекла, керамики, алмазы, металлы и др.

- При резке используют лазеры непрерывного действия, обладающие большими энергиями излучения в инфракрасном диапазоне (длина волны равна 10,6 мкм). Резка кремниевых и германиевых пластин на отдельные элементы, необходимые в полупроводниковой промышленности, осуществляется воздействием сфокусированного луча лазера непрерывного действия. При этом происходит испарение части материала на поверхности пластины и образуется канавка. В дальнейшем необходимо приложить механическое усилие, и пластины расколются по линиям канавок.

-Аналогичными резке являются процессы подгонки резисторов и обработки интегральных схем. Лазерный луч испаряет части металлической пленки резистора, при этом электрическая цепь может находиться под напряжением, что обеспечивает непрерывный контроль сопротивления прибора. Обработку можно производить в атмосфере, в вакууме и различных газах, при этом луч лазера может свободно проникать через стекло, кварц, воздух. Так как квантовый генератор на рубине имеет КПД порядка 0,1%, то только 0,001 доля номинальной энергии поджига газоразрядной лампы превращается в энергию луча, генерируемого лазером, которая и подается на свариваемое изделие в виде короткого импульса.

-Перспективной областью применения лазерной сварки является сварка микросоединений. Широкое применение лазерная сварка находит в радиоэлектронике и электронной технике при сварке контактов проводников с пленками на микроплатах, твердых схемах и микроэлементах.

-Лазерным лучом можно сваривать самые различные композиции металлов, используемых в микроэлектронике: золото—кремний, германий—золото, никель— тантал, медь—алюминий и др.

-Возможность получения мощных лазерных лучей открывает перспективу их использования для технологических целей.

Луч газового лазера непрерывного действия характеризуется малым поглощением в газах, простотой фокусировки и транспортировки энергии при помощи зеркал в труднодоступные места, однако защита сварочной ванны производится инертным газом. Исходный луч имеет форму кольца, который фокусируется с помощью оптической системы

Использование лазеров непрерывного действия на СО2 дает возможность получать сварные соединения стали толщиной до 15 мм. В перспективе имеется возможность увеличения толщины свариваемых изделий и использования их для термообработки и резки металлов.

В 3. Налогообложение предприятий: функции, принципы. Виды налогов и отчислений, методика их расчета.

Налоги представляют собой обязательные платежи, взимаемые государством с плательщиков в государственный или местный бюджеты.

Они нужны государству для формирования государственного бюджета, из которого затем финансируются расходы на развитие хозяйства, социально-культурные мероприятия, на содержание органов управления, оборону страны и другие затраты.

Налоговая система – совокупность налогов, установленных законодательной властью и взимаемых ее исполнительными органами, а также методы и принципы построения налогов.

Каждый налог содержит следующие элементы: субъект, объект, источник, налоговую ставку, налоговые льготы.

Субъект налога, или налогоплательщик, гражданин или предприятие, на которые законом возложена обязанность уплачивать налог.

Объект налога – доход, имущество, товары, подлежащие налогообложению. Часто название налога вытекает из объекта.

Источник налога – доход налогоплательщика, из которого оплачивается налог.

Налоговая ставка – величина налога на единицу обложения.

Налоговые льготы – полное или частичное освобождение налогоплательщика от налогов в соответствии с действующим законодательством.

Принципы налогообложения:

1. горизонтальной справедливости;

2.вертикальной справедливости;

3.установления налогов законом;

4.отрицания обратной силы;

5.однократности;

6.стабильности.

Функции налогов:

- фискальная;

- регулирующая;

- стимулирующая;

- перераспределительная;

- контрольная;

- социальная.