- •Виды ответственности за несоблюдение требований по охране труда

- •Организация и проведение инструктажей

- •Вводный инструктаж по охране труда проводят:

- •Первичный инструктаж на рабочем месте до начала работы проводят:

- •Внеплановый инструктаж проводят при:

- •Целевой инструктаж проводят при:

- •Инструктажи

- •Функции и полномочия органов надзора и контроля по охране труда

- •Департамент по надзору за безопасным ведением работ в промышленности Министерства по чрезвычайным ситуациям (Госпромнадзор)

- •Система пожарной безопасности в Республике Беларусь

- •Государственный санитарный надзор

- •Государственный энергетический надзор

- •Органы, осуществляющие государственный энергетический надзор

- •Организация обучения и проверки знаний по вопросам охраны труда на предприятии

- •Проверка знаний по вопросам охраны труда и допуск к самостоятельной работе

- •Инструкции по охране труда

- •Превращения в сталях протекающие при нагреве

- •Превращения в сталях протекающие при охлаждении нагретой стали.

- •Специальному расследованию подлежат:

- •Документы специального расследования

- •Анализ травматизма

- •Периодичность проведения аттестации рабочих мест

- •Результаты аттестации рабочих мест по условиям труда

- •Классификация вредных веществ по степени воздействия на организм человека

- •Пути проникновения вредных веществ в организм человека

- •Способы защиты от действия вредных веществ

- •Противогазы

- •Строение и свойства, особенности сварки хромоникелевых нержавеющих сталей.

- •Классификация производственной пыли

- •Средства защиты от действия пыли

- •Показатели, характеризующие микроклимат производственных помещений

- •Влияние метеорологических условий на организм человека

- •Способы нормализации микроклимата производственных помещений

- •1.2 Балки и колонны

- •1.3 Балочные и решетчатые конструкции

- •1.4 Оболочковые конструкции

- •1.5 Корпусные транспортные конструкции

- •1.6 Детали машин и приборов

- •Основные характеристики шума

- •Классификация шума

- •Действие шума на организм человека

- •1.1 Особенности изготовления сварных конструкций

- •1.2 Сварочные деформации, напряжения и перемещения

- •1.2.1 Собственные напряжения и пластические деформации

- •1.2.2 Перемещения, вызываемые сваркой

- •1.3 Методы уменьшения сварочных деформаций, напряжений и перемещений

- •1.3.1 Методы уменьшения сварочных напряжений

- •1.3.2 Методы уменьшения деформаций и перемещений от сварки

- •1) Сближение свариваемых поверхностей;

- •2) Возникновение металлического контакта;

- •3) Создание прочного сварного соединения.

- •Виды вибрации

- •Характеристики вибрации

- •Действие вибрации на организм человека

- •Благоприятное действие вибрации на организм человека

- •Неблагоприятное действие вибрации на организм человека

- •Средства и способы защиты от действия вибрации

- •Технические мероприятия от действия вибраций

- •1 Виды деформаций у заготовок из проката

- •2 Приемы выполнения операций и их технологическая наследственность

- •1. Механические методы очистки:

- •2. Химические методы очистки:

- •3 Применяемое оборудование

- •1 Сущность сварки металлов трением, ее преимущества и недостатки.

- •Преимущества сварки трением:

- •Недостатки сварки трением:

- •2. Физико-механические свойства сварных соединений.

- •3. Промышленное применение сварки трением.

- •Воздействие электрического тока на организм человека

- •Виды поражений электрическим током

- •Электрические травмы

- •Факторы, влияющие на исход поражения человека электрическим током

- •1 Исходные данные для проектирования технологического процесса изготовления сварных конструкций

- •2 Этапы проектирования сварных конструкций

- •Ультразвуковая точечная сварка.

- •Ультразвуковая шовная сварка.

- •2 Теплофизические свойства сварных соединений.

- •7.3 Области применения ультразвуковой сварки и применяемое оборудование.

- •4 Преимущества ультразвуковой сварки.

- •Меры защиты от действия электрического тока

- •Электрозащитные средства разделяют на:

- •Правила оказания первой помощи пострадавшим от поражения электрическим током

- •Шаговое напряжение

- •1 Особенности сборочно-сварочных операций

- •2 Порядок разработки технологического процесса изготовления сварных конструкций

- •3 Нормативная документация сварочные технологические процессы

- •Основные параметры и рекомендуемые режимы сварки.

- •Характеристика сосуда под давлением как источника взрыва

- •Виды сосудов, работающих под давлением

- •Организация безопасной эксплуатации сосудов, работающих под давлением

- •Требования, предъявляемые к установке сосудов

- •Требования, предъявляемые к регистрации сосуда

- •Этапы проведения технического освидетельствования

- •Результаты технического освидетельствования

- •Предохранительные устройства от превышения давления

- •По выполняемым технологическим операциям.

- •Сущность электронно-лучевой сварки.

- •Основные физико-механические характеристики сварки.

- •Области применения электронно-лучевой сварки.

- •Оборудование для электронно-лучевой сварки.

- •Сварочная электронно-лучевая установка.

- •Электронные сварочные пушки.

- •Сущность лазерной сварки.

- •Устройство и принцип работы оптического квантового генератора.

- •Области применения сварочной лазерной технологии.

- •Характеристика плазменной струи и ее применение.

- •Способы получения плазменных струй.

- •Сварка микроплазменной дугой.

- •Плазменно-дуговая сварка плавящимся электродом.

- •Сущность и особенности наплавки металлов.

- •Дуговая наплавка покрытыми электродами.

- •Дуговая наплавка под флюсом

- •Наплавка открытой дугой

- •Наплавка в среде углекислого газа

- •Наплавка в среде инертного газа

- •Вибродуговая наплавка

- •Электрошлаковая наплавка

- •Плазменная наплавка

- •Наплавка намораживанием из расплава

- •Индукционная наплавка порошковой шихтой

- •Способы газопламенной наплавки Наплавка проволокой или прутком

- •Газопорошковая наплавка

- •1 Способ рулонирования листовых конструкций

- •На двух ярусах 1 и 2 располагаются четыре рабочих участка:

- •2 Способ изготовления листовой конструкции без применения предварительного деформирования

- •3 Способ временного деформирования

- •Для конструкций диаметром до 6 м, а также при сборке в одном месте небольшого количества цилиндрических оболочек большего размера целесообразно использовать метод наворачивания.

- •Сущность процесса пайки

- •Методы применяемые при пайке изделий

- •Материалы для пайки

- •Способы пайки

- •1.3.3. Заполнение объема здания

- •1. Первичные средства пожаротушения

- •2. Автоматические системы пожаротушения

- •1.7. Категории производств по взрывопожарной и пожарной опасности

- •Концентрация пыли в воздухе рабочей зоны не должна превышать установленной для нее нормы – пдк.

- •Средства защиты от действия пыли

Ультразвуковая точечная сварка.

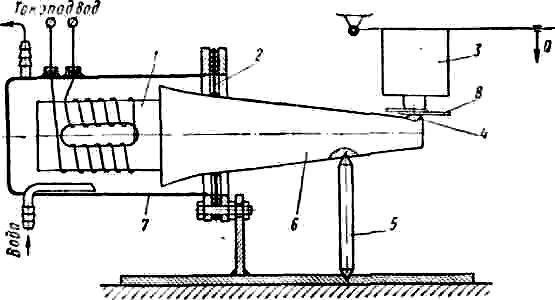

Основной узел машины для выполнения точечных соединений с помощью ультразвука — магнитострикционный преобразователь (рис. 07-01).

Р

Р

ис.

07-01. Схема установки для точечной сварки

ультразвуком:

ис.

07-01. Схема установки для точечной сварки

ультразвуком:

1 — магнитострикционный преобразователь; 2 — диафрагма; 3 — механизм нажатия; 4 — выступ; 5 — маятниковая опора; 6 — волновод; 7 — кожух водяного охлаждения; 8 — изделие

Его обмотка питается током высокой частоты от ультразвукового генератора.Охлаждаемый водой магнитострикционный преобразователь 1 изготовлен из пермендюра (К49Ф2), он служит для превращения энергии тока высокой частоты в механические колебания, которые передаются волноводу 6. На конце волновода имеется рабочий выступ 4. При сварке изделие 8 зажимают между рабочим выступом 4 и механизмом нажатия 3, к которому прикладывают усилие, необходимое для создания давления в процессе сварки.

Сварка происходит при включенном преобразователе. Высокочастотные упругие колебания передаются через волновод на рабочий выступ 4 в виде горизонтальных механических перемещений высокой частоты. Длительность процесса сварки зависит от свариваемого металла и его толщины, для малых толщин она исчисляется долями секунды.

Ультразвуковая шовная сварка.

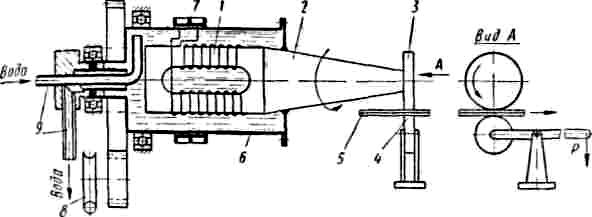

Основные узлы машины для выполнения шовных соединений при помощи ультразвука (рис. 07-02): вращающийся магнитострикционный преобразователь 1 и волновод 2.

Рис.

07-02. Схема установки для роликовой сварки

ультразвуком:

Рис.

07-02. Схема установки для роликовой сварки

ультразвуком:

1 — магнитострикционный преобразователь; 2 — волновод; 3 — сваривающий ролик; 4 — прижимной ролик; 5 — изделие; 6 — кожух преобразователя;7 — подвод тока от ультразвукового генератора; 8 — привод; 9 — подвод охлаждающей воды

Конец волновода имеет форму ролика 3. Изделие 5, подлежащее соединению, зажимают между вращающимся роликом 3 волновода и холостым роликом 4. Высокочастотные упругие колебания передаются через волновод на ролик, который вращается вместе с волноводом. Изделие, зажатое между роликами, перемещается, и одновременно создается герметичное соединение.

Процесс ультразвуковой сварки происходит при воздействии сдвигающих высокочастотных колебаний, давления, приложенного перпендикулярно к поверхности листа, и теплового эффекта, сопровождающего процесс сварки. В результате в зоне сварной точки наблюдается небольшая пластическая деформация.

Иными словами, процесс ультразвуковой сварки происходит под действием трения, вызванного микроскопическим возвратно-поступательным перемещением трущихся поверхностей.

В начальный момент действия ультразвуковых колебаний на свариваемых поверхностях возникает сухое трение, приводящее к разрушению окисных пленок и пленок из адсорбированных газов и жидкостей. После появления ювенильных поверхностей процесс сухого трения переходит в чистое трение, которое сопровождается образованием узлов схватывания. Схватыванию в значительной степени способствует малая амплитуда колебаний трущихся поверхностей и возвратно-поступательный характер этих колебаний.

2 Теплофизические свойства сварных соединений.

Металлографические исследования образцов различных металлов, сваренных при повышенных давлениях, мощности и продолжительности, не обнаружили в зоне сварки литой структуры или воздействия на металл очень высоких температур.

Сварные соединения обладают прочностью, равной прочности основного металла.

Испытания на отрыв сварных соединений медных образцов показали высокий предел их прочности, около 20 кгс/мм2 (196 МН/м2), близкий к пределу прочности основного металла. Высокие значения предела прочности ультразвуковых сварных соединении подтверждают то, что они образуются вследствие возникновения металлических связей в узлах схватывания, имеющих такую же прочность и природу, как и основной металл.

Процесс ультразвуковой сварки сопровождается выделением теплоты в зоне сварки, вызванной трением на контактных поверхностях и пластическими деформациями металла.

Температура в зоне сварки зависит от прочностных характеристик, главным образом от твердости металла, его теплофизических свойств (теплопроводности и теплоемкости) и от режима сварки. Существует оптимальное давление, при котором развивается максимальная температура, дальнейшее увеличение давления приводит к увеличению скорости нарастания в начале сварки и уменьшению значения максимальной температуры.

Это вызвано уменьшением мощности, передаваемой в зону сварки вследствие выхода из резонанса колебательной системы, увеличением площади контакта в зоне сварки и т.п. Повышение температуры не является определяющим фактором, так как максимальная прочность сварных соединении достигается ранее, чем максимальная температура в контакте.

Предварительный подогрев изделия способствует уменьшению длительности пропускания ультразвуковых колебаний и увеличению прочности сварного соединения.

При малых давлениях прочность точки в значительной степени зависит от продолжительности прохождения ультразвука. С повышением давления сварные соединения прочнее при меньшей продолжительности прохождения ультразвука. При очень продолжительном пропускании ультразвука и большом давлении сварное соединение некачественно вследствие значительных деформаций основного металла и приваривания его к электроду. При шовной сварке прочность сварных соединений обычно выше прочности основного металла и разрушение происходит по основному металлу.