- •Содержание

- •Предисловие

- •Задания для курсового проектирования по дисциплине «Техническая механика»

- •1. Общие указания по выполнению курсового проекта.

- •1.1 Цели и задачи проектирования.

- •1.2 Основные этапы разработки конструкторской документации.

- •1.3 Общие рекомендации.

- •1.4 Оформление чертежей и пояснительной записки.

- •2. Общие указания по оформлению конструкторской документации проекта.

- •2.1 Оформление курсового проекта.

- •2.2 Оформление рабочих чертежей деталей.

- •2.3 Оформление расчетно-пояснительной записки.

- •3. Энерго-кинематический расчет привода и выбор электродвигателя.

- •3.1 Основные силовые и кинематические соотношения в передачах.

- •Выбор электродвигателя.

- •3.3 Определение общего передаточного числа привода и его разбивка по ступеням привода.

- •4. Зубчатые цилиндрические передачи

- •4.1 Материалы, термообработка и допускаемые напряжения.

- •4.2 Основная теорема зацепления

- •4.3 Основные элементы и характеристики эвольвентного зацепления

- •4.4 Степень точности зубчатых передач.

- •4.5 Расчётная нагрузка.

- •4.6 Коэффициент нагрузки.

- •4.7 Виды повреждения зубьев.

- •4.8 Расчет зубчатого зацепления на контактную усталость активных поверхностей зубьев.

- •4.9 Выбор модуля и числа зубьев шестерни и колеса.

- •4.10 Основные геометрические размеры передачи.

- •4.11 Конструирование зубчатых колес и определение их размеров.

- •4.12 Cилы, нагружающие валы цилиндрического редуктора.

- •5. Валы.

- •6. Шпоночное соединение

- •7. Проверка долговечности подшипников качения

- •8. Выбор сорта масла и способов смазки.

- •Конструирование корпуса редуктора

- •10. Сборка редуктора

- •Заключение

- •Литература

7. Проверка долговечности подшипников качения

Основными критериями работоспособности подшипников качения являются их динамическая С и статическая С0 грузоподъемности.

Метод подбора подшипников качения по динамической грузоподъемности применяют в случае, когда частота вращения n >1 об/мин.

Расчетная долговечность подшипника в часах определяется по формуле:

![]()

где m = 3 - показатель степени для шарикоподшипников

m = 3,33 – показатель степени для роликоподшипников

n – частота вращения вала(об/мин)

![]() –

эквивалентная

нагрузка, Н.

–

эквивалентная

нагрузка, Н.

![]()

![]() суммарные

радиальные нагрузки на подшипники

(равнодействующие реакции опор).

суммарные

радиальные нагрузки на подшипники

(равнодействующие реакции опор).

Дальнейший подбор подшипников необходимо вести по более нагруженной из двух опор.

УА; УВ;ХА;ХВ –вертикальные и горизонтальные реакции опор.

Радиальные

шарикоподшипники однорядные в качестве

опор валов применяют в тех случаях,

когда осевая нагрузка со стороны

зацепления Fa

составляет менее 35% от суммарной

радиальной нагрузки Fr

,т.е. при условии когда

.

.

Радиально-упорные

однорядные шарикоподшипники или

роликоподшипники в качестве опор валов

применяют в тех случаях, когда осевая

нагрузка со стороны зацепления Fa

состовляет более 35% от суммарной

радиальной нагрузки Fr

,т.е. при условии когда

.

.

От действия суммарных нагрузок Fr в радиально-упорных шарикоподшипниках возникают дополнительные осевые нагрузки, которые определяют по формулам:

![]() ;

;

![]()

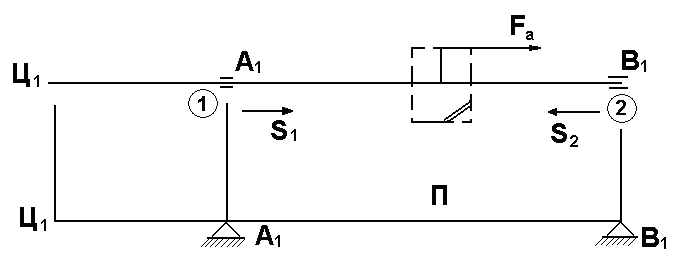

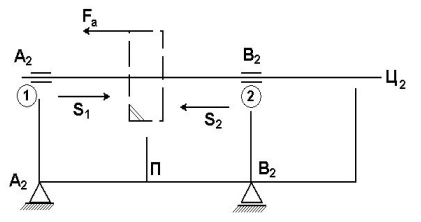

При установке подшипников в распор дополнительные осевые нагрузки S1 и S2 направляют от опор навстречу друг другу.

Fa - суммарная осевая нагрузка на подшипники, Н.

Суммарная осевая нагрузка Fa равна алгебраической сумме проекций всех осевых сил на ось вала до подшипника, т.е. за исключением усилия S в самом подшипнике (вспомни метод сечений).

Условимся о правиле знаков:

За положительное “ + “ направление принимать направление силы Fa со стороны зацепления для обоих валов редуктора.

Например, для схем:

ведущего вала редуктора.

Fa 2 = Fi = Fa +S1

Fa 1 =Fi=S2

2) для ведомого вала редуктора

Fa 1 =Fi=Fa+S2

Fa 2 = Fi = S1

Большая из суммарных осевых сил Fa указывает на удерживающий подшипник (фиксирующая опора).

Фиксирующая опора воспринимает как суммарную радиальную нагрузку Fr , так и суммарную осевую нагрузку Fa.

Плавающая опора воспринимает только суммарную радиальную нагрузку Fr (плавающая опора).

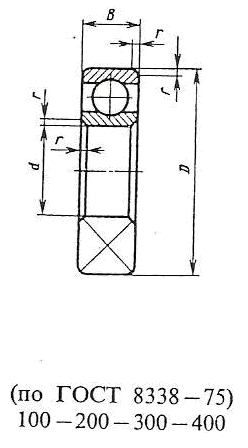

С – динамическая грузоподъемность подшипника, ГОСТ 8338-75; ГОСТ 831-75.

С0 статическая грузоподъемность подшипника, ГОСТ 8338-75; ГОСТ 831-75.

е

коэффициент осевого нагружения

принимается из таблиц по отношению

![]()

Х ; У –коэффициенты радиальной и осевой нагрузок принимаются из таблиц по отношению

V=1 – коэффициент при вращении внутреннего кольца подшипника.

Х + е ·У=1 – зависимость существующая между коэффициентами.

Кб коэффициент безопасности, учитывает влияние нагрузки на долговечность подшипников [1, с.214 , т.9.19] .

Кт коэффициент, учитывающий влияние температуры на долговечность подшипников [ 1,с.214, т.9.20] .

Определив долговечность, для наиболее нагруженного подшипника; ее надо сравнить с нормативной (допускаемой) [Lh] долговечностью в часах.

Нормативный ресурс работы зубчатого привода должен составлять [Lh] = 36000 часов, а минимальный ресурс подшипников для зубчатых редукторов должен составлять [Lh] =1000 часов [ГОСТ 16163 - 78].

Следовательно, ресурс подшипника должен укладываться в пределах 10000 ч [Lh] = 36000 ч.

Если расчетная договечность Lh не соответствует нормативной, то не меняя внутреннего диаметра подшипника dп назначают другой типоразмер (другую серию) подшипника либо меняют тип подшипника, т.е. меняют динамическую грузоподъемность С.

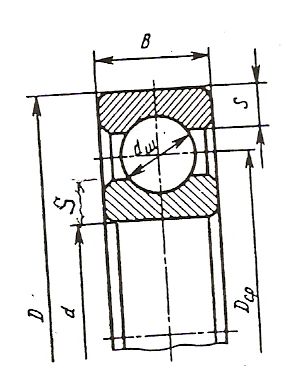

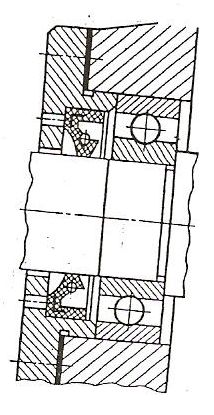

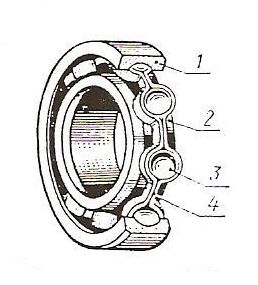

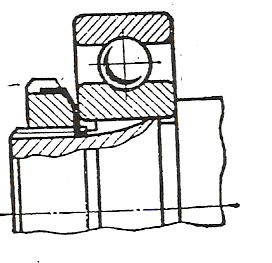

Рис.33 Шариковый однорядный радиальный подшипник:

1-наружное кольцо; 2- внутренне кольцо; 3-шарик; 4-сепаратор.

|

S=0,15(D-d)

|

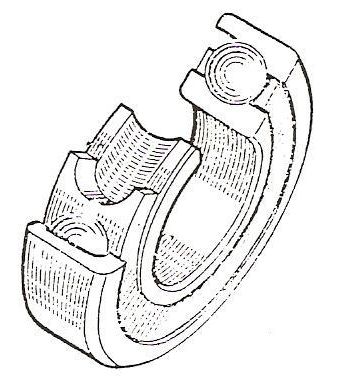

Шарикоподшипники радиально-однорядные воспринимают радиальные и ограниченно осевые нагрузки, действуют в обоих направлениях вдоль оси вала. Допускают перекосы валов ≈до 10%. |

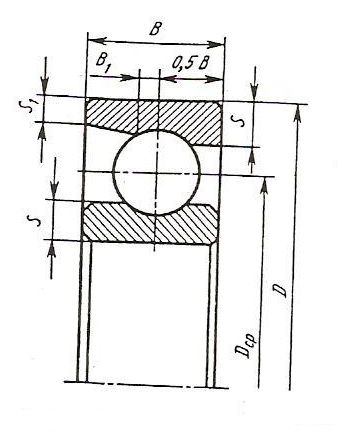

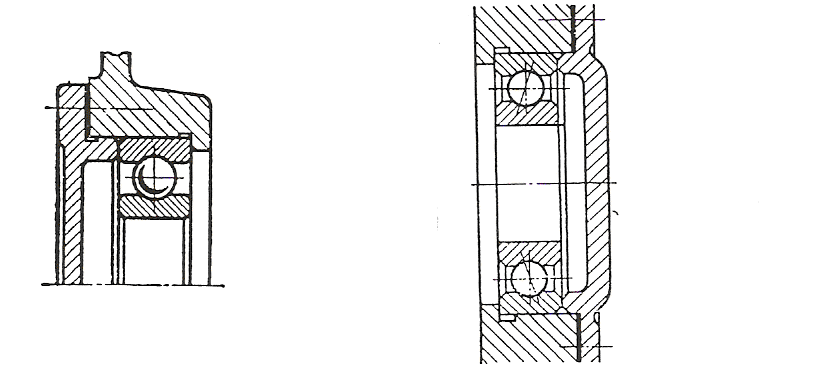

Рис. 34 Подшипник шариковый радиальный однорядный |

|

S=0,15(D-d) Dср=0,5(D+d) В1=0,15*В S1=0,5*S

|

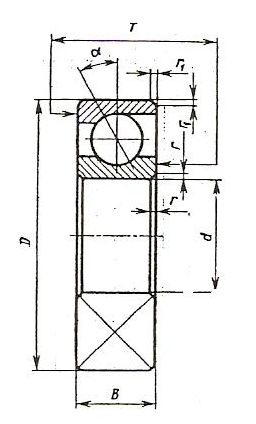

Шарикоподшипники радиально-упорные воспринимают радиальные и осевые нагрузки. Осевая грузоподъёмность их зависит от угла контакта, имеющего λ≈12°; λ=26°; λ=36° С увеличением λ возрастает осевая нагрузка за счёт радиальной. Воспринимают осевую нагрузку только в одном направлении, поэтому для фиксации валов в обе стороны их устанавливают попарно. |

Рис. 35. Подшипник шариковый радиально-упорный однорядный |

Таблица 23

Значение коэффициентов Х и Y для подшипников.

а) шариковых рациональных

|

|

|

e |

||

X |

Y |

X |

Y |

||

0.014 0.028 0.056 0.084 0.11 0.17 0.28 0.42 0.56 |

1 |

0 |

0.56 |

2.30 1.99 1.71 1.55 1.45 1.31 1.15 1.04 1.00 |

0.19 0.22 0.26 0.28 0.30 0.34 0.38 0.42 0.44 |

б) радиально-упорные конические и радиальные самоустанавливающиеся роликоподшипники

однорядные |

двухрядные |

е |

||||||

|

|

|

|

|||||

X |

Y |

X |

Y |

X |

Y |

X |

Y |

|

1 |

0 |

0.4 |

0.4ctgα |

1 |

0.45ctgα |

0.67 |

0.67ctgα |

1.5αtg |

в) шариковых радиально-упорных

|

|

однорядные |

двухрядные |

e |

||||||

|

|

|

|

|||||||

X |

Y |

X |

Y |

X |

Y |

X |

Y |

|||

12 |

0.014 0.029 0.057 0.086 0.11 0.17 0.29 0.43 0.57 |

1 |

0 |

0.45 |

1.81 1.62 1.46 1.34 1.22 1.13 1.04 1.01 1.00 |

1 |

2.08 1.84 1.60 1.52 1.39 1.30 1.20 1.16 1.16 |

0.74 |

2.94 2.63 2.37 2.18 1.98 1.84 1.69 1.64 1.62 |

0.30 0.34 0.37 0.41 0.45 0.48 0.52 0.54 0.54 |

15 |

0.015 0.029 0.058 0.087 0.12 0.17 0.29 0.44 0.58 |

1 |

0 |

0.44 |

1.47 1.40 1.30 1.23 1.19 1.12 1.02 1.00 1.00 |

1 |

1.65 1.57 1.46 1.38 1.34 1.26 1.14 1.12 1.12 |

0.72 |

2.39 2.28 2.11 2.00 1.93 1.82 1.66 1.63 1.63 |

0.38 0.40 0.43 0.46 0.47 0.50 0.55 0.56 0.56 |

18 19 20 24 25 26 30 35,36 40 |

|

1 |

0 |

0.43

0.41

0.39 0.37 0.35 |

1.00

0.87

0.76 0.66 0.57 |

1 |

0.02 0.92

0.78 0.66 0.55 |

0.70

0.67

0.63 0.60 0.57 |

1.63

1.44

1.24 1.07 0.93 |

0.57

0.68

0.80 0.95 1.14 |

Примечание i – число рядов тел качения

Таблица 24

Нагрузка на подшипник |

Кδ

|

Примеры использования

|

Спокойная без толчков

Легкие толчки, кратковременные перегрузки до 125% номинальной(расчетной) нагрузки

Умеренные толчки, вибрационная нагрузка, кратковременная перегрузка до 150% номинальной (расчетной) нагрузки

То же, в условиях повышенной надежности

Нагрузки со значительными толчками и вибрацией, кратковременные перегрузки до 200% номинальной (расчетной) нагрузки |

1,0

1,0 – 1,2

1,3 – 1,5

1,5 – 1,8

1,8 – 2,5

|

Ролики ленточных конвейеров

Прецизионные зубчатые передачи, металлорежущие станки (кроме строгальных и долбежных), блоки, электродвигатели малой и средней мощности, легкие вентиляторы и воздуходувки

Буксы рельсового подвижного состава, зубчатые передачи 7-й и 8-й степеней точности, редукторы всех конструкций, винтовые конвейеры

Центрифуги, мощные электрические машины, энергетическое оборудование Зубчатые передачи 9-й степени точности, дробилки и копры, кривошипно-шатунный механизм, валки прокатных станов, мощные вентиляторы и эксгаустеры

Тяжелые ковочные машины, лесопильные рамы, рабочие рольганги у крупносортных станов, блюмингов и слябингов |

Значение коэффициента безопасности Кδ

Таблица 25

Значение коэффициента КТ

Рабочая температура подшипника, °С |

125 |

150 |

175 |

200 |

225 |

250 |

350 |

Температурный коэффициент КТ |

1,05 |

1,10 |

1,15 |

1,25 |

1,35 |

1,40 |

1,45 |

Таблица 26

Шарикоподшипники радиальные однорядные

Размеры, мм

Условное обозначение |

d |

D |

В |

г |

Грузоподъемность, кН |

|||||||||||||||

Динами ческая С |

Статическая Со |

|||||||||||||||||||

Особолегкая серия |

||||||||||||||||||||

100 |

- |

10 |

26 |

8 |

0,5 |

4,62 |

1,96 |

|||||||||||||

101 |

- |

12 |

28 |

8 |

0,5 |

5,07 |

2,24 |

|||||||||||||

104 |

80104 |

20 |

42 |

12 |

1 |

9,36 |

4,5 |

|||||||||||||

105 |

- |

25 |

47 |

12 |

1 |

11,2 |

5,6 |

|||||||||||||

106 |

80106 |

30 |

55 |

13 |

1,5 |

13,3 |

6,8 |

|||||||||||||

107 |

- |

35 |

62 |

14 |

1,5 |

15,9 |

8,5 |

|||||||||||||

108 |

80108 |

40 |

68 |

15 |

1,5 |

16,8 |

9,3 |

|||||||||||||

109 |

- |

45 |

75 |

16 |

1,5 |

21,2 |

12,2 |

|||||||||||||

110 |

- |

50 |

80 |

16 |

1,5 |

21,6 |

13,2 |

|||||||||||||

111 |

- |

55 |

90 |

18 |

2 |

28,1 |

17 |

|||||||||||||

112 |

- |

60 |

95 |

18 |

2 |

29,6 |

18,3 |

|||||||||||||

ИЗ |

- |

65 |

100 |

18 |

2 |

30,7 |

19,6 |

|||||||||||||

114 |

- |

70 |

ПО |

20 |

2 |

37,7 |

24,5 |

|||||||||||||

115 |

- |

75 |

115 |

20 |

2 |

39,7 |

26,0 |

|||||||||||||

116 |

- |

80 |

125 |

22 |

2 |

47,7 |

31,5 |

|||||||||||||

117 |

- |

85 |

130 |

22 |

2 |

49,4 |

33,5 |

|||||||||||||

118 |

- |

90 |

140 |

24 |

2,5 |

57,2 |

39,0 |

|||||||||||||

119 |

- |

95 |

145 |

24 |

2,5 |

60,5 |

41,5 |

|||||||||||||

120 |

|

100 |

150 |

24 |

2,5 |

60,5 |

41,5 |

|||||||||||||

Легкая серия |

||||||||||||||||||||

|

200 |

|

80200 |

10 |

26 |

8 |

0,5 |

5,9 |

2,65 |

|||||||||||

|

201 |

|

80201 |

12 |

28 |

8 |

0,5 |

6,89 |

3,1 |

|||||||||||

|

202 |

|

80202 |

15 |

42 |

12 |

1 |

7,8 |

3,55 |

|||||||||||

|

203 |

|

80203 |

17 |

47 |

12 |

1 |

9,56 |

4,5 |

|||||||||||

|

204 |

|

80204 |

20 |

55 |

13 |

1,5 |

12,7 |

6,2 |

|||||||||||

|

205 |

|

80205 |

25 |

62 |

14 |

1,5 |

14,0 |

6,95 |

|||||||||||

|

206 |

|

80206 |

30 |

68 |

15 |

1,5 |

19,5 |

10,0 |

|||||||||||

|

207 |

|

- |

35 |

75 |

16 |

1,5 |

25,5 |

13,7 |

|||||||||||

|

208 |

|

80208 |

40 |

80 |

16 |

1,5 |

32,0 |

17,8 |

|||||||||||

|

209 |

|

80209 |

45 |

90 |

18 |

2 |

33,2 |

18,6 |

|||||||||||

|

209А |

|

- |

45 |

95 |

18 |

2 |

36,4 |

20,1 |

|||||||||||

|

210 |

|

- |

50 |

100 |

18 |

2 |

35,1 |

19,8 |

|||||||||||

|

211 |

|

- |

55 |

ПО |

20 |

2 |

43,6 |

25,0 |

|||||||||||

|

212 |

|

80212 |

60 |

115 |

20 |

2 |

52,0 |

31,0 |

|||||||||||

|

213 |

|

80213 |

65 |

125 |

22 |

2 |

56,0 |

34,0 |

|||||||||||

|

214 |

|

- |

70 |

130 |

22 |

2 |

61,8 |

37,5 |

|||||||||||

|

215 |

|

80215 |

75 |

140 |

24 |

2,5 |

66,3 |

41,0 |

|||||||||||

|

216 |

|

- |

80 |

145 |

24 |

2,5 |

70,2 |

45,0 |

|||||||||||

|

217 |

|

- |

85 |

150 |

24 |

2,5 |

83,2 |

53,0 |

|||||||||||

|

217А |

|

- |

85 |

150 |

28 |

3 |

89,5 |

56,5 |

|||||||||||

|

218 |

|

80218 |

90 |

160 |

30 |

3 |

95,6 |

62,0 |

|||||||||||

|

219 |

|

- |

95 |

170 |

32 |

3,5 |

108,0 |

69,5 |

|||||||||||

|

219А |

|

- |

95 |

170 |

32 |

3,5 |

115,0 |

74,0 |

|||||||||||

|

220 |

|

80220 |

100 |

180 |

34 |

3,5 |

124,0 |

79,0 |

|||||||||||

Средняя серия рия |

||||||||||||||||||||

|

|

300 |

|

10 |

35 |

11 |

1 |

8,06 |

3,75 |

|||||||||||

|

|

301 |

|

12 |

37 |

12 |

1,5 |

9,75 |

4,65 |

|||||||||||

|

|

302 |

|

15 |

42 |

13 |

1,5 |

11,4 |

5,4 |

|||||||||||

|

|

303 |

|

17 |

47 |

14 |

1,5 |

13,5 |

6,65 |

|||||||||||

|

|

304 |

|

20 |

52 |

15 |

2 |

15,9 |

738 |

|||||||||||

|

|

305 |

|

25 |

62 |

17 |

2 |

22,5 |

П,4 |

|||||||||||

|

|

306 |

|

30 |

72 |

19 |

2 |

28,1 |

14,6 |

|||||||||||

|

|

307 |

|

35 |

80 |

21 |

2,5 |

33,2 |

18,0 |

|||||||||||

|

|

308 |

|

40 |

90 |

23 |

2,5 |

41,0 |

22,4 |

|||||||||||

|

|

309 |

|

45 |

100 |

25 |

2,5 |

52,7 |

30,0 |

|||||||||||

|

|

310 |

|

50 |

ПО |

27 |

3 |

65,8 |

36,0 |

|||||||||||

|

|

311 |

|

55 |

120 |

29 |

3 |

71,5 |

41,5 |

|||||||||||

|

|

312 |

|

60 |

130 |

31 |

3,5 |

81,9 |

48,0 |

|||||||||||

|

|

313 |

|

65 |

140 |

33 |

3,5 |

92,3 |

56,0 |

|||||||||||

|

|

314 |

|

70 |

150 |

35 |

3,5 |

104,0 |

63,0 |

|||||||||||

|

|

315 |

|

75 |

160 |

37 |

3,5 |

112,0 |

72,5 |

|||||||||||

|

|

316 |

|

80 |

170 |

39 |

3,5 |

124,0 |

80,0 |

|||||||||||

|

|

316К5 |

|

80 |

170 |

39 |

3,5 |

130,0 |

89,0 |

|||||||||||

|

|

317 |

|

85 |

180 |

41 |

4 |

133,0 |

90,0 |

|||||||||||

|

|

318 |

|

90 |

190 |

43 |

4 |

143,0 |

99,0 |

|||||||||||

|

|

319 |

|

95 |

200 |

45 |

4 |

153,0 |

ПО |

|||||||||||

|

|

319К5 |

|

95 |

200 |

45 |

4 |

161,0 |

120,0 |

|||||||||||

|

|

320 |

|

100 |

215 |

47 |

4 |

174,0 |

132,0 |

|||||||||||

Тяжелая серия рия |

||||||||||||||||||||

|

|

403 |

|

17 |

62 |

17 |

2 |

22,9 |

11,8 |

|||||||||||

|

|

405 |

|

25 |

80 |

21 |

2,5 |

36,4 |

20,4 |

|||||||||||

|

|

406 |

|

30 |

90 |

23 |

2,5 |

47,0 |

26,7 |

|||||||||||

407 |

35 |

100 |

25 |

2,5 |

55,3 |

31,6 |

||||||||||||||

408 |

40 |

ПО |

27 |

3 |

63,7 |

36,5 |

||||||||||||||

409 |

45 |

120 |

29 |

3 |

76,1 |

45,5 |

||||||||||||||

410 |

50 |

130 |

31 |

3,5 |

87,1 |

52,0 |

||||||||||||||

411 |

55 |

140 |

33 |

3,5 |

100,0 |

63,0 |

||||||||||||||

412 |

60 |

150 |

35 |

3,5 |

108,0 |

70,0 |

||||||||||||||

413 |

65 |

160 |

37 |

3,5 |

119,0 |

78,1 |

||||||||||||||

414 |

70 |

180 |

42 |

4 |

143,0 |

105,0 |

||||||||||||||

416 |

80 |

200 |

48 |

4 |

163,0 |

125,0 |

||||||||||||||

417 |

85 |

210 |

52 |

5 |

174,0 |

135,0 |

||||||||||||||

Таблица 27

Шарикоподшипники радиально-упорные однорядные

(по ГОСТ 831-75)

|

||||||||

Условное обозначение |

d |

D |

B |

T |

r |

r1 |

C |

C0 |

кН |

||||||||

Особолегкая серия, α = 12° |

||||||||

36104 36105 36106 36107 |

20 25 30 35 |

42 47 55 62 |

12 12 13 14 |

12 12 13 14 |

1 1 1,5 1,5 |

0,5 0,5 0,5 0,5 |

10,6 11,8 15,3 19,1 |

5,32 6,29 8,57 11,3 |

Легкая узкая серия, α = 12° |

||||||||

36204 36205 36206 36207 36208 36209 36210 36211 36212 36214 36216 36217 36218 36219 |

20 25 30 35 40 45 50 55 60 70 80 85 90 95 |

47 52 62 72 80 85 90 100 110 125 140 150 160 170 |

14 15 16 17 18 19 20 21 22 24 26 28 30 32 |

14 15 16 17 18 19 20 21 22 24 26 28 30 32 |

1,5 1,5 1,5 2 2 2 2 2,5 2,5 2,5 3 3 3 3,5 |

0,5 0,5 0,5 1 1 1 1 1,2 1,2 1,2 1,5 1,5 1,5 2 |

15,7 16,7 22,0 30,8 38,0 31,2 43,2 58,4 61,5 80,2 93,6 101,0 118,0 134,0 |

8,31 9,10 12,0 17,8 23,2 25,1 27,0 34,2 39,3 54,8 65,0 70,8 83,0 95,0 |

Cредняя узкая серия, α = 12° |

||||||||

36302 36303 36308 36318 |

15 17 40 90 |

42 47 90 190 |

13 14 23 43 |

13 14 23 43 |

1,5 1,5 2,5 4 |

0,5 0,5 1,2 2 |

13,6 17,2 53,9 189,0 |

6,80 8,70 32,8 145,0 |

Cредняя узкая серия, α = 26° |

||||||||

46303 46304 46305 46306 46307 46308 46309 46310 46312 46313 46314 46316 46318 46320 |

17 20 25 30 35 40 45 50 60 65 70 80 90 100 |

47 52 62 72 80 90 100 110 130 140 150 170 190 215 |

14 15 17 19 21 23 25 27 31 33 35 39 43 47 |

|

1,5 2 2 2 2,5 2,5 2,5 3 3,5 3,5 3,5 3,5 4 4 |

0,5 1 1 1 1,2 1,2 1,2 1,5 2 2 2 2 2 2 |

16,10 17,8 26,9 32,6 42,6 50,8 61,4 71,8 100,0 113,0 127,0 136,0 165,0 213,0 |

8,0 9,0 14,6 18,3 24,7 31,1 37,0 44,0 65,3 75,0 85,3 99,0 122,0 177,0 |

Легкая узкая серия, α = 36° |

||||||||

66207 66211 66215 66219 66221 |

35 55 75 95 105 |

72 100 130 170 190 |

17 21 2125 32 36 |

|

2,5 2,5 2,5 3,5 3,5 |

1,2 1,2 1,2 2 2 |

17,0 46,3 71,5 121,0 148,0 |

14,7 28,4 49,0 85,0 108,0 |

Средняя узкая серия, α = 36° |

||||||||

66309 66312 66314 |

45 60 70 |

100 130 150 |

25 31 35 |

|

3 3,5 3,5 |

1,5 2 2 |

60,8 93,7 119,0 |

36,4 58,8 76,8 |

Тяжелая узкая серия, α = 36° |

||||||||

66406 66408 66409 66410 66412 66414 66418 |

30 40 45 50 60 70 90 |

90 110 120 130 150 180 225 |

23 27 29 31 35 42 54 |

|

2,5 3 3 3,5 3,5 4 5 |

1,2 1,5 1,5 2 2 2 2,5 |

43,8 72,2 81,6 98,9 125,0 152,0 208,0 |

27,0 42,3 47,3 60,1 79,5 109,0 162,0 |

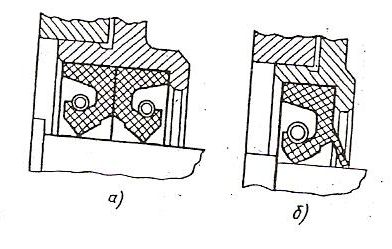

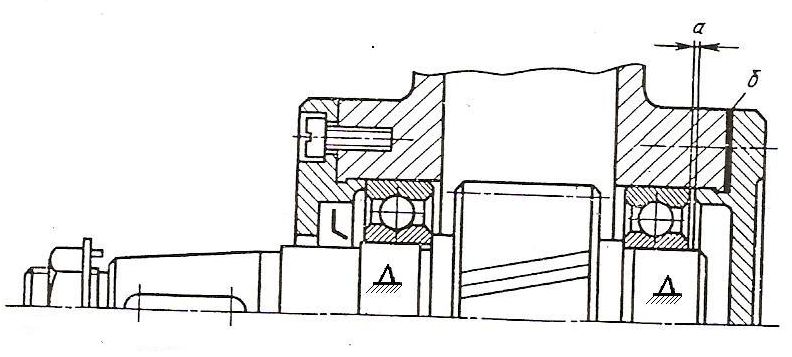

Работоспособность подшипников качения зависит не только от правильного их подбора, но и от рациональной конструкции подшипникового узла.

Подшипники устанавливают в жестких корпусах, стремясь избежать перекосов их колец, которые могут возникнуть вследствие неправильной обработки посадочных мест или при их монтаже.

Вал с внутренним кольцом подшипника соединяют по посадке с натягом во избежание их проскальзывания по посадочной поверхности.

Наружное кольцо подшипника в этом случае устанавливается в корпус по посадке с зазором или переходной посадке, которая так же допускает зазор. Это облегчает осевые перемещения колец при регулировании зазоров в подшипнике и температурных деформаций валов, устраняет возможное заклинивание тел качения и неравномерный износ дорожки качения на наружном кольце подшипника.

Короткие валы с расстоянием между опорами L ≤ 0.8*dmax вала и большими осевыми нагрузками устанавливают на радиально-упорных подшипниках враспор, но с обязательным оставлением небольшого зазора (0,1…0,2) мм для компенсации последующего теплового расширения.

Для длинных валов радиально-упорные подшипники устанавливают также в распор, одну из опор выполняют фиксированной, а вторую плавающей.

Осевая регулировка таких подшипников производится изменением толщины набора металлических прокладок.

В зависимости от величины осевой нагрузки, скорости вращения и принятой конструкции подшипникового узла крепление колец подшипников производят различными способами.

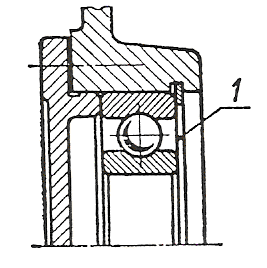

Крепление внутренних колец подшипников на валу:

а) посадкой с натягом в тех случаях, когда необходимо предотвратить только случайное смещение подшипника.

б) концевыми шайбами

в) круглыми шлицевыми гайками

Крепление наружных колец подшипников в корпусе:

а) между упорным буртиком корпуса к торцам крышки

б) между крышкой подшипника и упорным пружинным кольцом 1

В подшипниковых узлах спроектированных с фиксацией враспор наружные кольца подшипников упираются в торцы подшипниковых крышек, а торцы внутренних колец подшипников упираются в буртики вала.

Рис. 36 Вал-шестерня установлен на радиальных подшипниках (враспор)

δ – набор регулировочных прокладок (осевая регулировка)

![]() –

зазор

превышающий тепловое удлинение ΔL,

–

зазор

превышающий тепловое удлинение ΔL,

ΔL – абсолютное тепловое удлинение,

![]() –

коэффициент

линейного расширения стали 1/С0,

–

коэффициент

линейного расширения стали 1/С0,

t1 – рабочая температура вала и корпуса 0С,

t0 – начальная температура вала и корпуса 0С,

L – расстояние между опорами, мм.

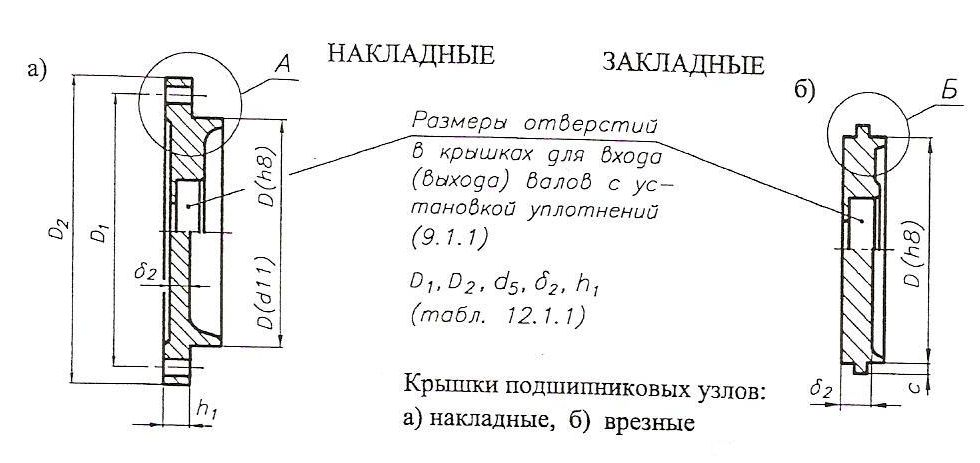

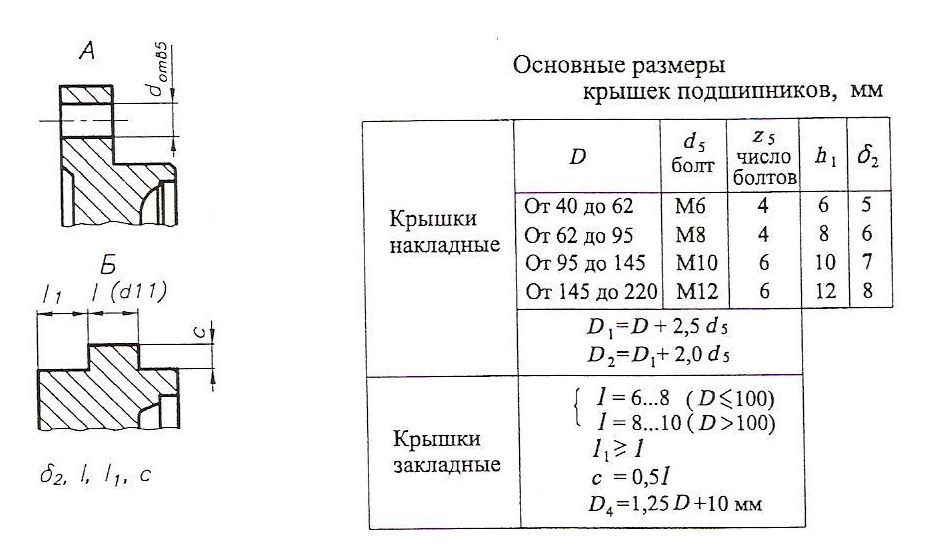

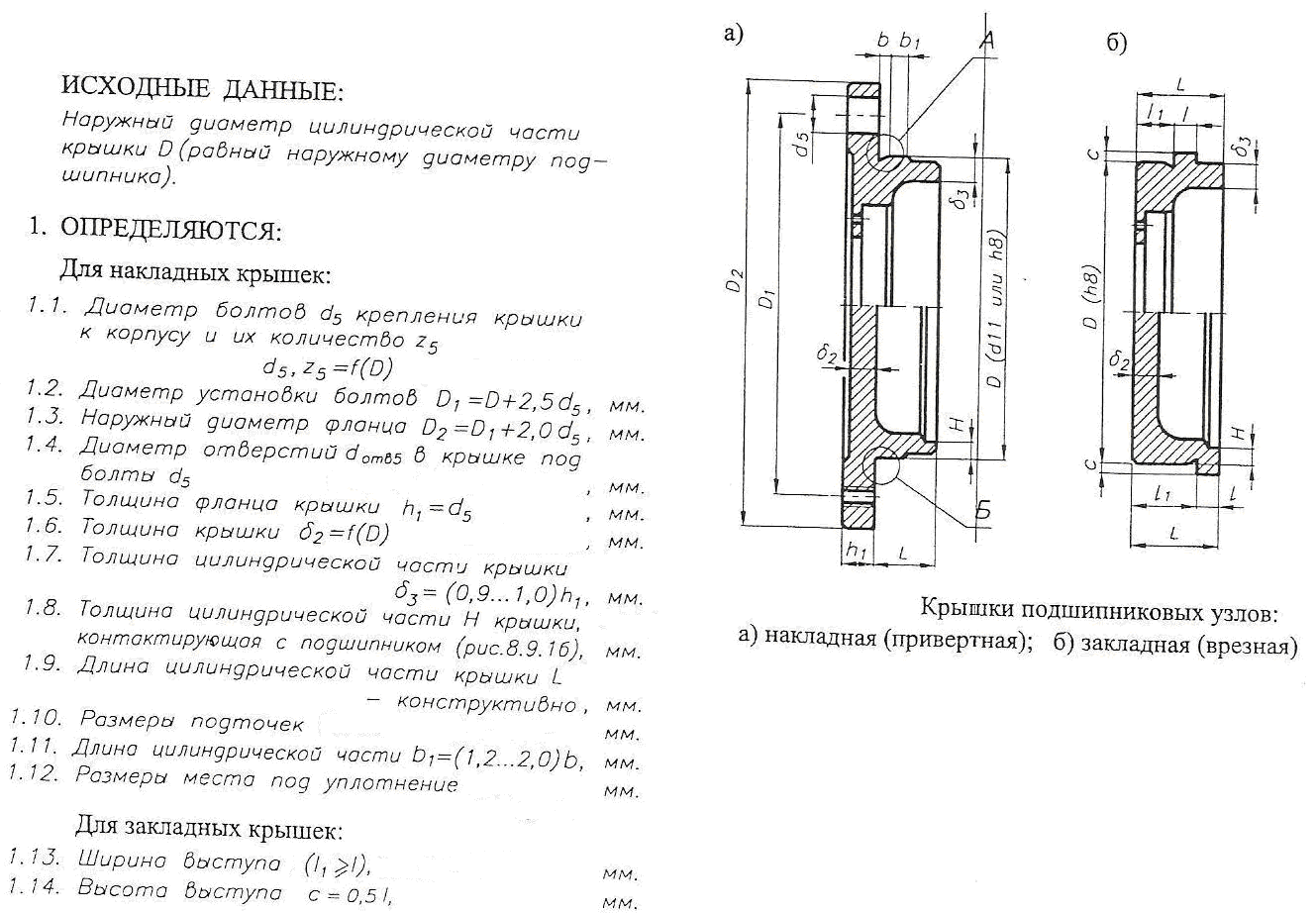

Для герметизации подшипниковых узлов редуктора, осевой фиксации подшипников и восприятия осевых нагрузок применяют следующие подшипниковые крышки.

Таблица .28

Установку колес на вал выполняют при помощи:

Сопряжения колес с валом (назначение посадок).

Для передачи вращательного момента Т зубчатой парой колес применяют шпоночные соединения.

Окружное закрепление зубчатых колес, звездочек, муфт, шкивов осуществляется посадками и шпоночными соединениями.

Посадки назначаются с учетом вида соединения и режима работы деталей:

-

для цилиндрических прямозубых колес с

валом

![]() ,

а для колес с большим натягом

,

а для колес с большим натягом

![]()

- для цилиндрических косозубых колес с валом а для колес с большим натягом

-

для шкивов ременной передачи на вал

![]() .

.

-

для распорных колец и сальников

![]() .

.

- шейки валов под подшипники выполняются с отклонением вала К6.

- отклонения отверстий в корпусе под наружные кольца подшипников выполняются по Н7

Для подшипников качения указаны отклонения валов и отверстий, а не обозначения полей допусков соединений, потому что подшипники качения готовые изделия идут в сборку без дополнительной обработки.

Осевого фиксирования колес.

Для обеспечения нормальной работы редуктора зубчатые колеса должны быть установлены на валах без перекосов. Колесо будет сидеть на валу без перекосов, если отношение

![]()

где - диаметр вала под ступицей зубчатого колеса.

В этом случае достаточно предохранить колесо от осевых перемещений вдоль вала одним из способов фиксирования.

Первый способ. С одной стороны торец ступицы зубчатого колеса должен упираться в торец вала (буртик), а с другой стороны в распорную втулку, установленной между подшипником и ступицей колеса.

Второй способ. Установкой двух распорных втулок, как удерживающих колец между обоими торцами ступицы колеса и подшипниками.

В обоих случаях предусматриваются зазоры между буртиком вала и торцами втулок. Это необходимо для гарантии контакта деталей.

Регулирования зацепления (регулирование осевого положения колес)

Погрешность изготовления деталей по осевым линейным размерам и погрешности сборки приводят к неточному осевому положению колес в зубчатых передачах.

В цилиндрической передаче регулирование зацепления осуществляется за счет разной ширины колес: шестерня выполняется большей ширины, чем колесо, это дает возможность избежать неравномерной по ширине выработки (изнашиванию рабочей поверхности зуба)

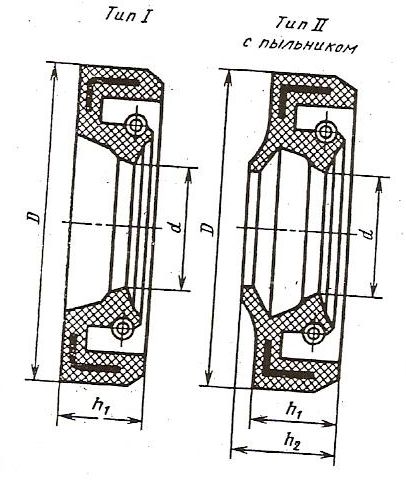

Для защиты от загрязнения извне и для предупреждения вытекания смазки подшипниковые узлы снабжают уплотняющими устройствами.

Широкое распространение получили резиновые манжетные уплотнения, выбор которых ведут по диаметру того сечения вала, где будет установлено это уплотнение.

Таблица 29

Манжеты резиновые армированные (по ГОСТ 8752 – 79) Размеры, мм

|

d |

D |

h1 |

h2 |

|

10; 11 12; 13; 14 15; 16 17 18; 19 |

26 28 30 32 35 |

7 |

-

|

||

20; 21; 22 24 25 26 30; 32 35; 36; 38 40 42 45 48; 50 52 |

40 41 42 45 52 58 60 62 65 70 75 |

10 |

14 |

||

55; 56; 58 60 63; 65 70; 71 75 80 85 90; 95 100 105 |

80 85 90 95 100 105 110 120 125 130 |

12 |

16 |

||

|

|

||||

Рис. 37 Способы установки манжетных уплотнений |

Рис.38 Узел подшипника с манжетным уплотнением (закрытые) |

||||