- •Содержание

- •Предисловие

- •Задания для курсового проектирования по дисциплине «Техническая механика»

- •1. Общие указания по выполнению курсового проекта.

- •1.1 Цели и задачи проектирования.

- •1.2 Основные этапы разработки конструкторской документации.

- •1.3 Общие рекомендации.

- •1.4 Оформление чертежей и пояснительной записки.

- •2. Общие указания по оформлению конструкторской документации проекта.

- •2.1 Оформление курсового проекта.

- •2.2 Оформление рабочих чертежей деталей.

- •2.3 Оформление расчетно-пояснительной записки.

- •3. Энерго-кинематический расчет привода и выбор электродвигателя.

- •3.1 Основные силовые и кинематические соотношения в передачах.

- •Выбор электродвигателя.

- •3.3 Определение общего передаточного числа привода и его разбивка по ступеням привода.

- •4. Зубчатые цилиндрические передачи

- •4.1 Материалы, термообработка и допускаемые напряжения.

- •4.2 Основная теорема зацепления

- •4.3 Основные элементы и характеристики эвольвентного зацепления

- •4.4 Степень точности зубчатых передач.

- •4.5 Расчётная нагрузка.

- •4.6 Коэффициент нагрузки.

- •4.7 Виды повреждения зубьев.

- •4.8 Расчет зубчатого зацепления на контактную усталость активных поверхностей зубьев.

- •4.9 Выбор модуля и числа зубьев шестерни и колеса.

- •4.10 Основные геометрические размеры передачи.

- •4.11 Конструирование зубчатых колес и определение их размеров.

- •4.12 Cилы, нагружающие валы цилиндрического редуктора.

- •5. Валы.

- •6. Шпоночное соединение

- •7. Проверка долговечности подшипников качения

- •8. Выбор сорта масла и способов смазки.

- •Конструирование корпуса редуктора

- •10. Сборка редуктора

- •Заключение

- •Литература

6. Шпоночное соединение

Шпоночное соединение состоит из вала, шпонки и ступицы зубчатого колеса (или другой детали).

Шпонка представляет собой стальной брус, вставленный в паз вала и ступицы колеса. Шпонка служит для передачи вращающего момента между валом и ступицей колеса. Основные типы шпонок стандартизованы.

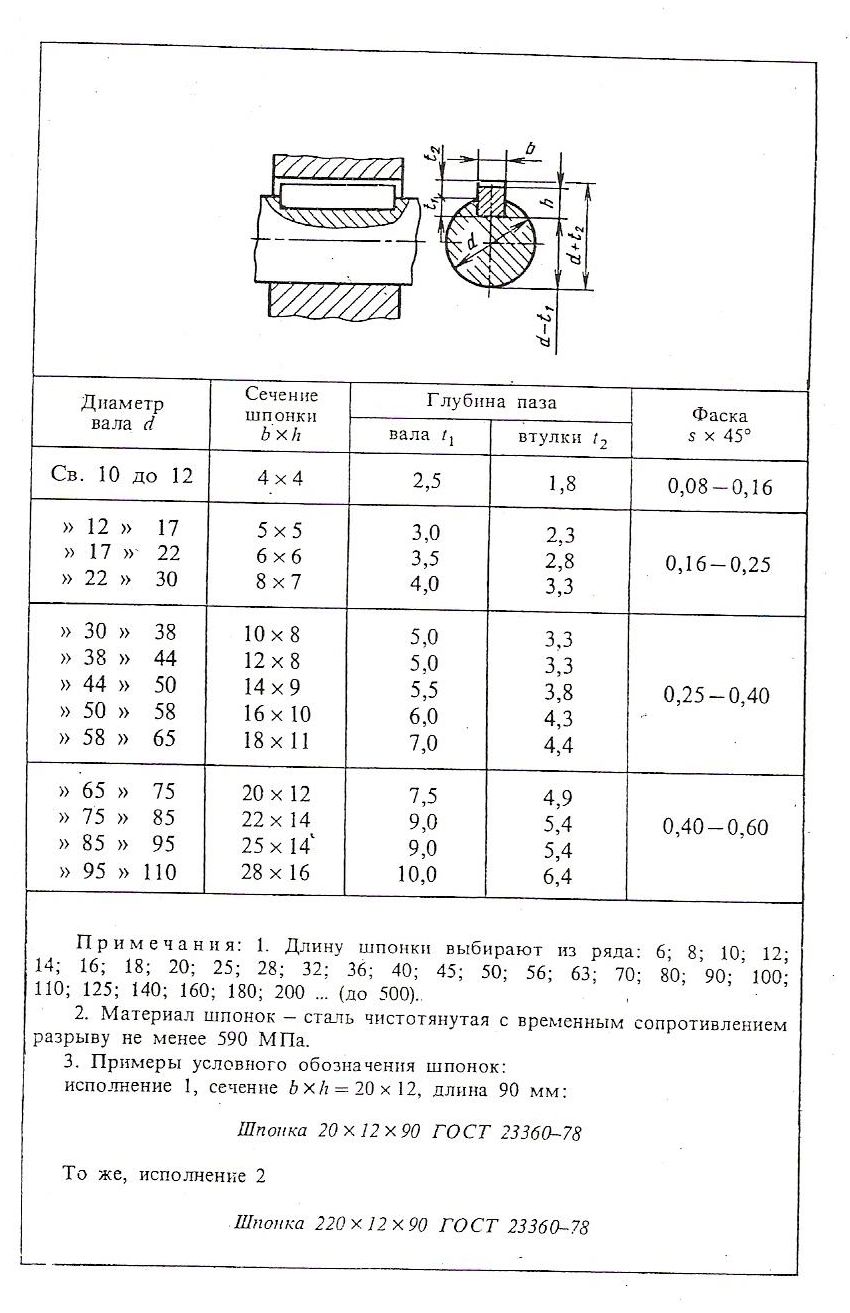

Соединение призматической шпонкой ГОСТ 23360-78 показано в таблице 22

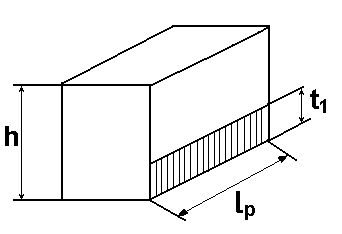

Рабочей

стороной шпонки являются боковые, более

узкие грани шпонок высотой h. Размеры

призматических шпонок такие как высота

«h»

и ширина «b»

выбираются из таблиц ГОСТ 23360-78 в

зависимости от диаметра вала, где будет

устанавливаться шпонка, а длина шпонки

назначается на (5…10) мм меньше длины

ступицы ![]() устанавливаемой

детали на вал.

устанавливаемой

детали на вал.

Соединения призматическими шпонками дают хорошее центрирование деталей на валах, но не удерживают от осевого смещения вдоль вала. Чтобы застопорить колесо от осевого смещения применяют распорные втулки, буртики, упорные кольца. Соединения призматическими шпонками проверяют по условию прочности на смятие.

Рис. 30 Схема шпонки

![]()

Где

![]() усилие передаваемое шпонкой

усилие передаваемое шпонкой

d – диаметр вала, где устанавливается шпонка

![]() -

площадь

смятия

-

площадь

смятия

(h-t1) – рабочая глубина паза вала.

![]() -

(5…10) – рабочая длина шпонки

-

(5…10) – рабочая длина шпонки

Следовательно, формула (1) примет вид:

![]()

где

![]() = (100…120) МПа – допускаемое напряжение

материала шпонки.

= (100…120) МПа – допускаемое напряжение

материала шпонки.

Если при проверке окажется, что фактическое напряжение значительно ниже допускаемого, то можно взять шпону меньшего сечения, но обязательно проверить её на смятие.

Если окажется, что фактическое напряжение больше допускаемого напряжения, то можно установить две диаметрально противоположные шпонки, тогда каждая из шпонок будет воспринимать половину нагрузки, однако в этом случае лучше перейти на шлицевое соединение.

Таблица 22

Шпонки призматические (по ГОСТ 23360-78, с сокращениями)

Р азмеры,

мм.

азмеры,

мм.

После определения диаметров поперечных сечений вала, проверке прочности шпоночных соединений, разработке рабочего чертежа вала приступают к расчёту на сопротивление усталости.

Проверочный расчет валов на сопротивление усталости.

Напряжение, возникающее в валах являются переменными во времени, поэтому основной причиной потери работоспособности валов является усталостное разрушение.

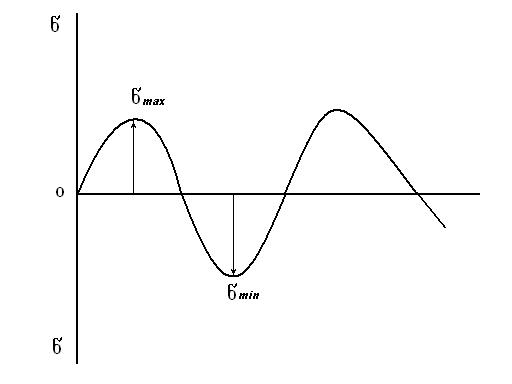

При расчете валов на сопротивление усталости принимают, что

-напряжение изгиба изменяются по симметричному циклу

![]()

![]()

Рис 31

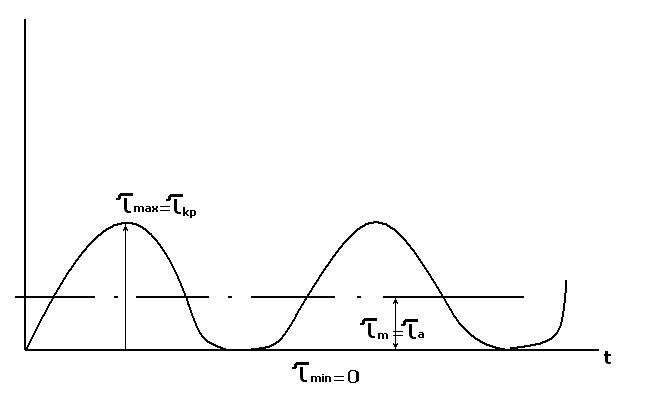

-напряжения кручения изменяются по пульсирующему циклу

![]()

Рис 32

Выбор пульсирующего цикла для напряжений кручения основан на том, что большинство валов передают переменные по величине, но постоянные по направлению вращающие моменты Т (нереверсивное вращение вала).

Практикой установлено, что разрушение валов носит усталостный характер, поэтому расчет валов на сопротивление усталости является основным расчетом.

Этот расчет заключается в определении коэффициента запаса прочности в предположительно опасных сечениях, установленных в соответствии с эпюрами изгиба и кручения, а также с расположением зон концентрации напряжений.

Из-за концентрации напряжений эти сечения могут не совпадать с теми, в которых действуют наибольшие эквивалентные моменты

Концентрация напряжений создает условия для возникновения и развития трещин усталости материала и сильно снижает предел выносливости.

Наибольшие напряжения у валов возникают на тех поверхностях, где напряжения кручения и изгиба достигают максимального значения.

Опасным является то сечение, для которого коэффициент безопасности минимален, оно может не совпадать с сечением, в котором возникают максимальные изгибающие и крутящие моменты.

При одновременном действии напряжений изгиба и кручения, общий запас сопротивления усталости определяют по формуле:

![]()

где [S]=(1,5…8,5) – минимально допустимый коэффициент запаса прочности.

Если

окажется, что фактический коэффициент

значительно больше допускаемого

коэффициента

![]() ,

а размеры вала обусловлены прочностью,

но не жесткостью, или конструктивными

и технологическими факторами, то следует

уменьшить размеры вала.

,

а размеры вала обусловлены прочностью,

но не жесткостью, или конструктивными

и технологическими факторами, то следует

уменьшить размеры вала.

–

коэффициент

запаса прочности по нормальным напряжениям

–

коэффициент

запаса прочности по нормальным напряжениям

– коэффициент запаса прочности по

касательным напряжениям

– коэффициент запаса прочности по

касательным напряжениям

![]()

![]() -

пределы выносливости материала вала

при симметричных циклах изгиба и

кручения.

-

пределы выносливости материала вала

при симметричных циклах изгиба и

кручения.

![]() ;

;

![]()

![]()

![]() - амплитуда циклов нормальных и касательных

напряжений при изгибе и кручении.

- амплитуда циклов нормальных и касательных

напряжений при изгибе и кручении.

![]() ;

;

![]() ;

;

![]()

![]()

![]() –

среднее

напряжение при изгибе и кручении

–

среднее

напряжение при изгибе и кручении

![]()

![]()

Kσ; Кτ – коэффициенты концентрации напряжений при изгибе и кручении;

![]()

![]() -

масштабные факторы при изгибе и кручении;

-

масштабные факторы при изгибе и кручении;

![]()

![]() -

коэффициенты характеризующие

чувствительность материала к асимметрии

цикла напряжений.

-

коэффициенты характеризующие

чувствительность материала к асимметрии

цикла напряжений.

![]()

![]() –

для

углеродистых сталей

–

для

углеродистых сталей

![]()

![]() -

для легированных сталей

-

для легированных сталей

Расчёт на сопротивление усталости выполняют по длительно действующей номинальной нагрузке, при этом кратковременные перегрузки с малым числом циклов, не опасны для усталостной прочности.

Например, при переходных режимах работы машины (разгон, торможение) переменные напряжения влияют только на статическую прочность ввиду их кратковременности действия, поэтому-то их и не учитывают при расчётах на усталостную прочность.

Рекомендации по повышению сопротивления усталости валов.

На сопротивление усталости большое влияние оказывает:

- технология изготовления отдельных элементов валов и их конструктивные разновидности.

Концентрация напряжений создает условия для возникновения и развития микротрещин усталости, тем самым снижает предел выносливости σ в.

На валах всегда имеются конструктивные концентраторы напряжений такие как: галтельные переходы, шпоночные пазы, посадки с гарантированным натягом и др.

Причинами снижения предела выносливости при посадке с гарантированным натягом является концентрация напряжений у кромки контакта, наличие трения и механического истирания поверхностей. Все это способствует образованию и развитию трещин усталости даже при низких напряжениях.

С целью повышения сопротивления усталости валов с гарантированным натягом используют:

- упрочнение поверхностного слоя вала за счет обкатки, обдувки, цементации – все это повышает предел выносливости вала в 2…3 и более раза.

- уменьшения давления у края контакта, повышается предел выносливости приблизительно до 30%, а совмещение разгрузочной канавки в торце ступицы с плавным переходом галтелью от одной ступицы к другой, повышает предел выносливости до 70…90%.

Значительного понижения концентрации напряжений можно достичь, используя закругления кромок ступицы и уменьшения длины ступицы колеса.

- конструктивные концентраторы напряжений должны особо тщательно шлифоваться или полироваться.

- способы упрочнения поверхностного слоя: азотирования, цементации, цианирование, закалка ТВЧ, обкатка роликами.

- на рабочих чертежах валов следует указывать способы повышения усталости, например: закалить с нагревом ТВЧ и полировать.