- •Содержание

- •Предисловие

- •Задания для курсового проектирования по дисциплине «Техническая механика»

- •1. Общие указания по выполнению курсового проекта.

- •1.1 Цели и задачи проектирования.

- •1.2 Основные этапы разработки конструкторской документации.

- •1.3 Общие рекомендации.

- •1.4 Оформление чертежей и пояснительной записки.

- •2. Общие указания по оформлению конструкторской документации проекта.

- •2.1 Оформление курсового проекта.

- •2.2 Оформление рабочих чертежей деталей.

- •2.3 Оформление расчетно-пояснительной записки.

- •3. Энерго-кинематический расчет привода и выбор электродвигателя.

- •3.1 Основные силовые и кинематические соотношения в передачах.

- •Выбор электродвигателя.

- •3.3 Определение общего передаточного числа привода и его разбивка по ступеням привода.

- •4. Зубчатые цилиндрические передачи

- •4.1 Материалы, термообработка и допускаемые напряжения.

- •4.2 Основная теорема зацепления

- •4.3 Основные элементы и характеристики эвольвентного зацепления

- •4.4 Степень точности зубчатых передач.

- •4.5 Расчётная нагрузка.

- •4.6 Коэффициент нагрузки.

- •4.7 Виды повреждения зубьев.

- •4.8 Расчет зубчатого зацепления на контактную усталость активных поверхностей зубьев.

- •4.9 Выбор модуля и числа зубьев шестерни и колеса.

- •4.10 Основные геометрические размеры передачи.

- •4.11 Конструирование зубчатых колес и определение их размеров.

- •4.12 Cилы, нагружающие валы цилиндрического редуктора.

- •5. Валы.

- •6. Шпоночное соединение

- •7. Проверка долговечности подшипников качения

- •8. Выбор сорта масла и способов смазки.

- •Конструирование корпуса редуктора

- •10. Сборка редуктора

- •Заключение

- •Литература

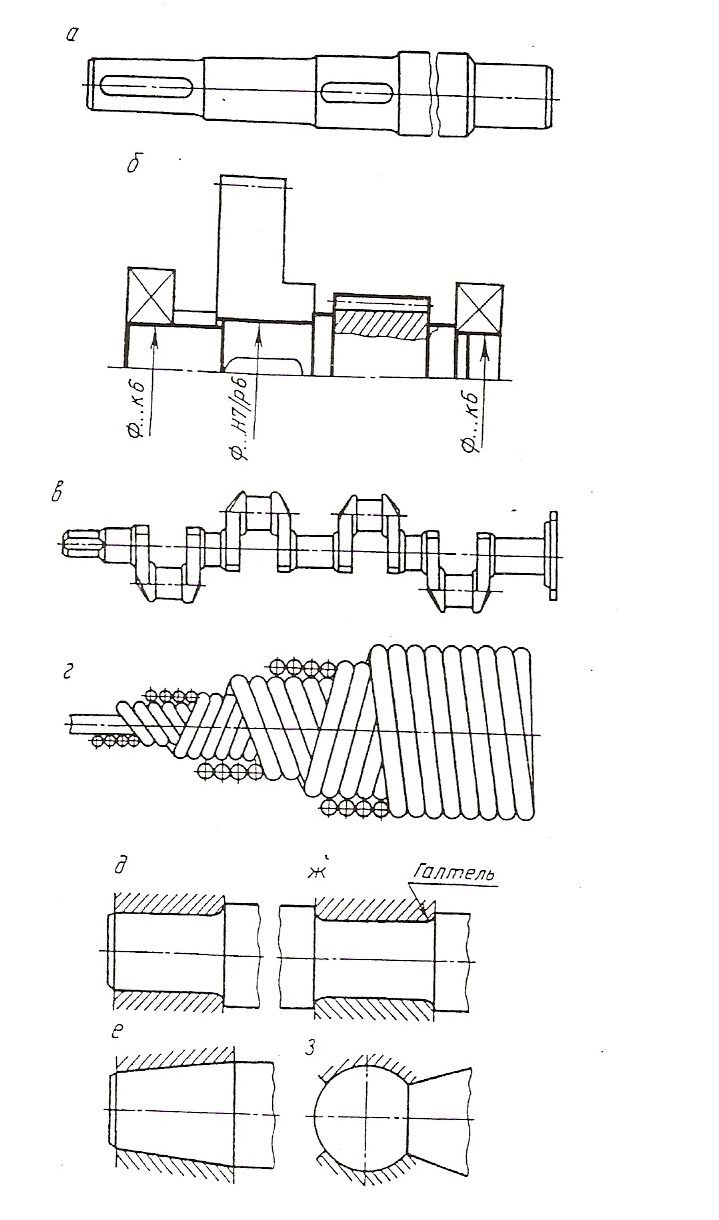

5. Валы.

Вал предназначен для поддержания установленных на нём деталей (зубчатых колёс, шкивов, звёздочек, муфт и т.п.), передачи крутящих моментов и восприятия сил.

Валы можно разделить на прямые, коленчатые и гибкие.

Прямые валы выполняются чаще всего ступенчатыми. Образование ступеней и их конструкция зависят от типа и размеров зубчатых колёс, подшипников, муфт, шкивов и т.п., а также способа закрепления этих деталей в окружном и осевом направлениях.

Хорошее окружное центрирование деталей на валах даёт призматическая шпонка и посадки с натягом, но они не удерживают детали от осевого смещения вдоль вала, поэтому необходимо осевое крепление деталей на валах.

Осевое крепление деталей на валах выполняют при помощи:

- буртиков…

- распорных втулок (колец)

- установочных винтов

- упорных колец

При установке распорной втулки между подшипником и зубчатым колесом необходимо:

- переходной участок между этими ступенями выполнять плавным переходом с помощью галтели и

- предусматривать зазор между зубчатым колесом и распорной втулкой.

Плотное прилегание ступицы зубчатого колеса к буртику получают при С>r,

где C – катет фаски зубчатого колеса

r – радиус закругления галтели вала.

При установке подшипника радиус закругления внутреннего кольца подшипника r1 должен быть больше радиуса галтели вала r, т.е. r1>r.

Опорные части валов называют цапфами:

- концевые цапфы валов называются шипами (цапфа-шип) коническая цапфа-шип позволяет регулировать зазор путём осевого перемещения вала. Шаровая цапфа-шип допускает вращение вокруг оси вала и угловое перемещение в осевой плоскости.

- срединные опорные части валов называется шейками.

- опорные устройства, воспринимающие нагрузки со стороны шипов и шеек, называются подшипниками.

- галтель это поверхность плавного перехода от одной ступени к другой.

Для удобства сборки и разборки узлов вала, замены подшипников и других установленных деталей для ступенчатых валов предусматривают скосы, фаски, галтели.

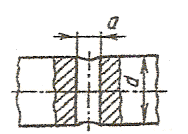

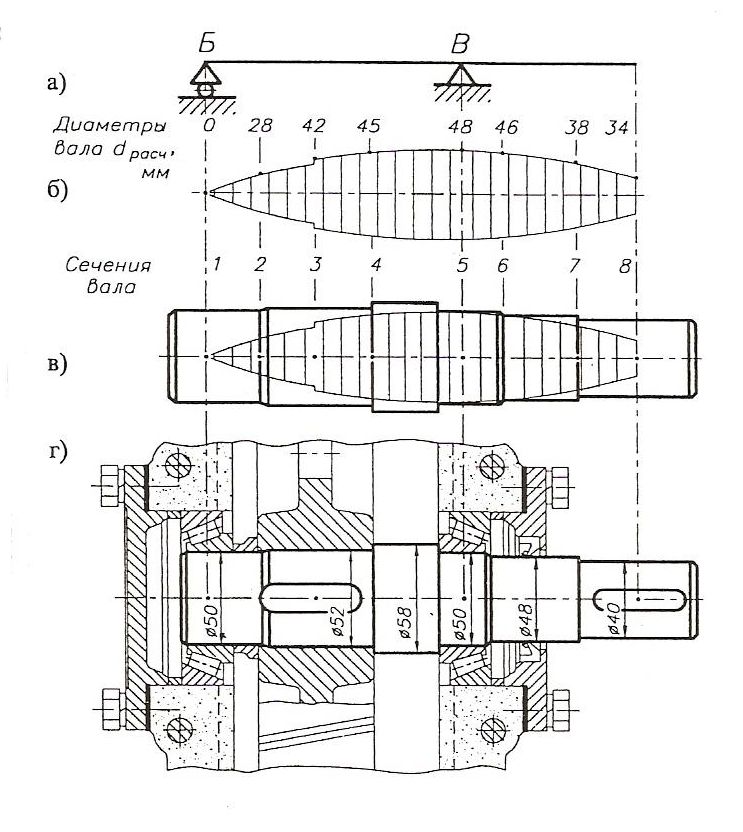

Рис. 20 Конструкции валов и цапф.

Рис. 21

Размеры скосов

Размеры фасок

Галтели предусматривают для плотного прилегания торцов деталей к буртикам вала

П окажем

схему прямого ступенчатого вала с

установленными на него деталями и выявим

концентраторы напряжений.

окажем

схему прямого ступенчатого вала с

установленными на него деталями и выявим

концентраторы напряжений.

Рис.22

1 – буртик (утолщение вала)

2 – зубчатое колесо

3 – подшипник

4 – распорная втулка

5 – выходной конец вала (цапфа – шип)

Переходные участки между двумя ступенями валов выполняют:

- с канавками со скруглением для выхода шлифовального круга ГОСТ 8820-69.

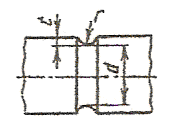

Рис. 23

Эти канавки повышают концентрацию напряжений, поэтому рекомендуются на концевых участках, где изгибающие моменты небольшие.

- с галтелью постоянного радиуса ГОСТ 10948-64

Рис. 24

Галтель – поверхность плавного перехода от меньшего сечения вала к большему. Снижает концентрацию напряжений.

- протачивание разгрузочных канавок, является эффективным средством для снижения концентрации напряжений в переходных участках

Материалы и термообработка валов.

Выбор материала валов зависит от критериев их работоспособности, конструктивных особенностей, технологий изготовления, условий работы.

Валы не подвергающиеся термообработке, изготавливаются из стали ст.5, ст.6, а термообработанные из сталей 45, 40х.

Применение легированных сталей обусловлено необходимостью иметь высокие механические характеристики для уменьшения габаритов валов.

С повышением предела прочности σв возрастает чувствительность материала к концентрации напряжений для валов, постоянно работающих при переменных напряжениях, не всегда целесообразно.

Представим таблицу механических характеристик материалов коэффициентов Ψσ; Ψτ , характеризующих чувствительность материала к ассиметрии цикла напряжений.

Таблица 17.

Марка стали |

Диаметр заготовки, мм, не боллее |

Твёрдость НВ, Не менее |

σв МПа

|

σт МПа

|

τ т МПа

|

σ-1 МПа

|

τ-1 МПа

|

Ψσ |

Ψτ |

Ст 5 45

40Х

40ХН

20 20Х 12ХН ЗА 18ХГТ 30ХГТ

|

Любой Любой 120 80 Любой 200 120 Любой 200 60 120 120 60 Любой 120 60 |

190 200 240 270 200 240 270 240 270 145 197 260 330 270 320 415 |

520 560 800 900 730 800 900 820 920 400 650 950 1150 950 1150 1500 |

280 280 550 650 500 650 750 650 750 240 400 700 950 750 950 1200 |

150 150 300 390 280 390 450 390 450 120 240 490 665 520 665 840 |

220 250 350 380 320 360 410 360 420 170 300 420 520 450 520 650 |

130 150 210 230 200 210 240 210 250 100 160 210 280 260 310 330 |

0 0 0,1 0,1

0,1

0 0,05 0,1 0,15 0,1 0,15 0,2 |

0 0 0 0,05

0,05

0 0 0,05 0,1 0,05 0,1 0,1 |

Критерии работоспособности.

К критериям работоспособности валов относятся:

статическая прочность, изгибная и крутильная жёсткость, износостойкость сопряжённых поверхностей, виброустойчивость.

Опыт эксплуатации показывает, что основными критериями работоспособности проектируемых валов являются:

- статическая прочность и

- сопротивление усталости.

Проектный расчёт валов на статическую

прочность и конструирование вала.

На начальной стадии проектирования известен только крутящий момент Т, поэтому на данной стадии проектирования производится предварительный расчёт диаметров выходных концов валов (цапф-шипов) их условия прочности на чистое кручение по пониженному допускаемому напряжению с тем расчётом, чтобы несколько компенсировать влияние изгибных напряжений, переменности режима нагружения и концентрации напряжений.

![]()

где

![]() –

полярный момент сопротивления поперечного

сечения вала при кручении.

–

полярный момент сопротивления поперечного

сечения вала при кручении.

≈(20…30) МПа – допускаемое напряжение материала вала.

Определение диаметра вала цапфы-шипа по крутящему моменту ведут по фрмуле

(мм)

(мм)

полученный диаметр цапфы-шипа округляют в ГОСТ 6636-69.

Кроме этого диаметры входного и выходного концов валов редуктора согласовываются ещё и с посадочным диаметром муфты и электродвигателя.

При соединении стандартной муфтой вала электродвигателя с концом быстроходного вала редуктора рекомендуется принимать диаметр ведущего вала редуктора не мене 0,8 диаметра вала электродвигателя. А это значит, что диаметр ведущего вала редуктора и диаметр вала электродвигателя при их соединении не должны отличаться друг от друга больше чем на 20%.

При выполнении этого условия соединение концов этих валов осуществляется стандартной гайкой без расточки диска полумуфты.

Диаметры в других сечениях вала назначаются из конструктивных соображений, таких как свободное прохождение деталей на место их посадки.

Компановка валов ведётся по двум его размерам:

- диаметрам поперечных сечений вала и

- длинам вала под устанавливаемые на него детали.

Расчёт диаметров валов всегда начинают с определения выходных его концов (цапф-шипов).

Под установку подшипника диаметр вала принимают равным диаметру внутреннего кольца устанавливаемого подшипника.

Для этого подбирают предварительный типоразмер подшипника ориентируясь на диаметр цапфы-шипа dц, но, так чтобы диаметр внутреннего кольца подшипника dп был бы кратен 5, а также ориентируясь на шарикоподшипники радиальные или радиально-упорные, лёгкой серии ГОСТ 8338-75; ГОСТ 831-75.

Диаметры посадочных поверхностей других ступеней вала назначают по конструктивным соображениям, увеличивая их приблизительно на (5…7) мм под устанавливаемые на вал детали и сборочные единицы, а под уплотнение на (2…4) мм, согласовывая их с ГОСТ 6636-69.

Стандартные значения диаметров валов ГОСТ 6636-69.

Таблица 18.

d мм |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

24 |

25 |

26 |

28 |

30 |

32 |

36 |

38 |

40 |

42 |

45 |

48 |

50 |

53 |

56 |

60 |

63 |

67 |

71 |

75 |

80 |

85 |

90 |

96 |

100 |

Для построения эпюр изгибающих моментов необходимо знать расстояния между опорами вала, а также расстояния между находящимися на валу деталями.

Так как центры всех подшипников редуктора лежат в одной плоскости и на одной линии, следовательно, расстояние между центрами подшипников будет постоянной величиной для обоих валов, т.е.

![]()

Цель эскизной компоновки – определение расстояний между серединами опор, а также расстояний между деталями на валу.

Определение расстояний всегда начинают с выходных концов ведомых валов как наиболее нагруженных.

-

длина цапфы

![]() назначается по диаметру цапфы из ГОСТ

12080-66

назначается по диаметру цапфы из ГОСТ

12080-66

-

длина вала занимаемая подшипником

принимается равной толщине (ширине)

обоймы подшипника

![]()

-

длина вала под зубчатым колесом

принимается равной длине ступицы

![]()

- конструктивно назначают следующие длины:

К1≈(30…50) мм – длина включающая толщину подшипниковой крышки и уплотнённая, а также зазор между редуктором и рабочей машиной.

К≈(10…15) мм - длина (толщина) распорной втулки и буртика

Δ≈(10…12) мм – длина (толщина) мазеудерживающего кольца

Таким образом компоновка позволяет определить расстояния на участках сначала ведомого вала редуктора, а затем и ведущего вала.

Определим расстояния на участках ведомого вала редуктора:

- между серединами опор и полюсом зацепления

![]()

- между центрами опор

![]()

- длина консоли ведомого вала

![]()

Так как центры всех подшипников редуктора лежат в одной плоскости и на одной линии, следовательно, расстояния на ведущем валу составляют:

- между серединами опор и полюсами зацепления

![]()

где

![]() - технологический зазор.

- технологический зазор.

-

между центрами опор

![]()

-

длина консоли ведущего вала

![]()

П редставим

ориентировочные эскизные компоновки

валов редуктора и их расчётные схемы,

при этом вал будем рассматривать как

балку шарнирно закреплённую на двух

опорах.

редставим

ориентировочные эскизные компоновки

валов редуктора и их расчётные схемы,

при этом вал будем рассматривать как

балку шарнирно закреплённую на двух

опорах.

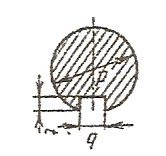

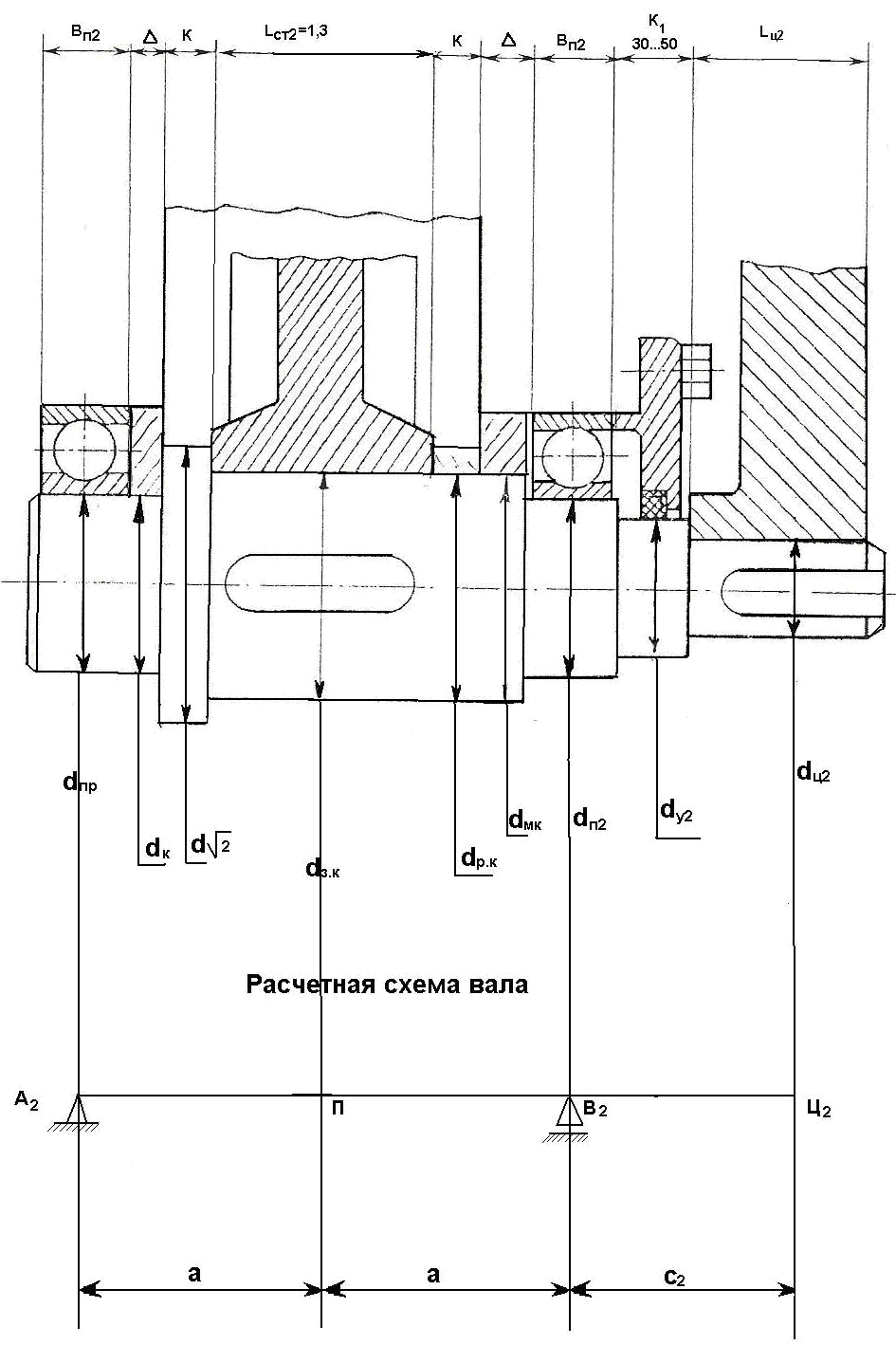

Рис. 25 Ориентировочная эскизная компоновка тихоходного вала редуктора.

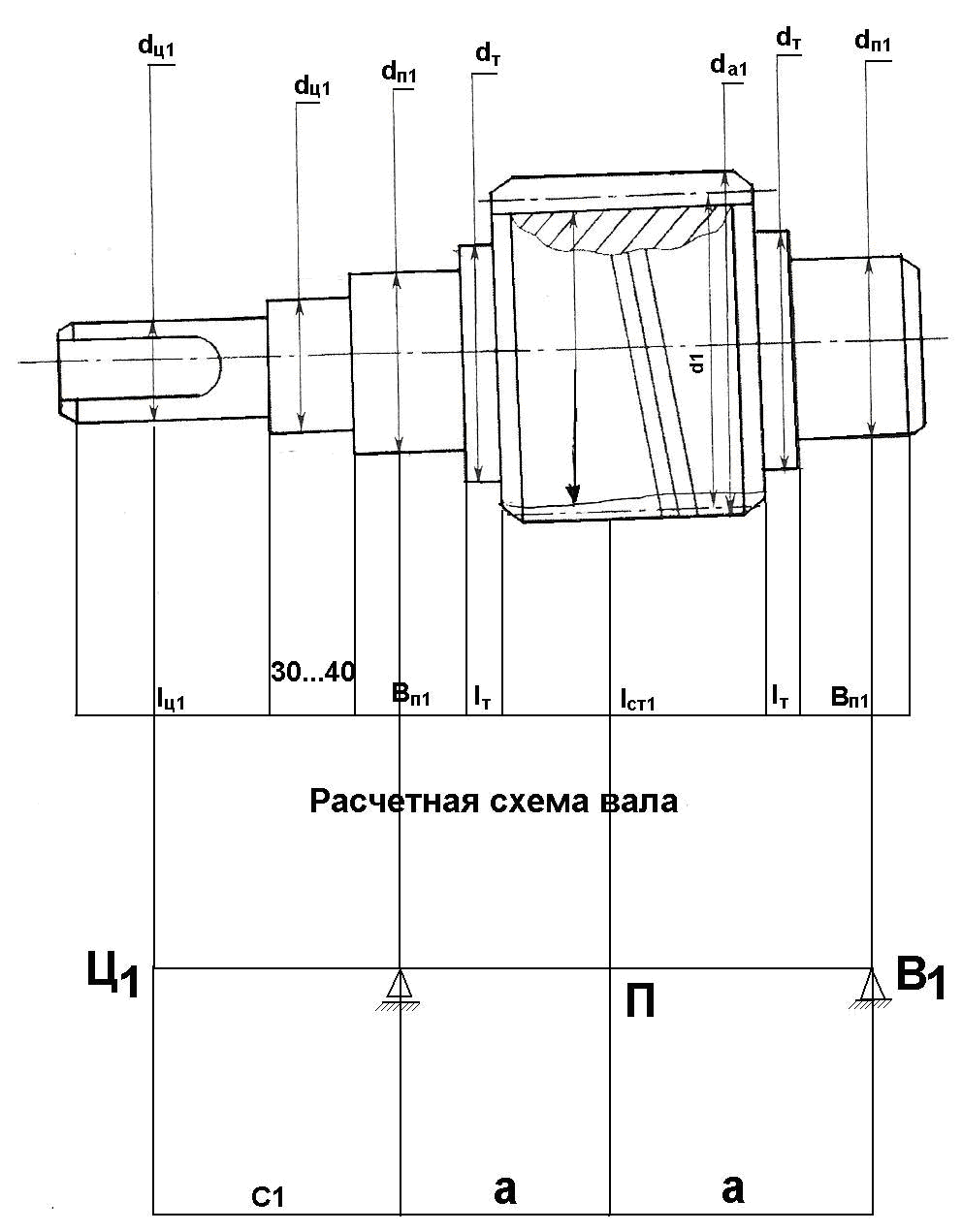

Рис. 26 Ориентировочная эскизная компоновка быстроходного вала редуктора.

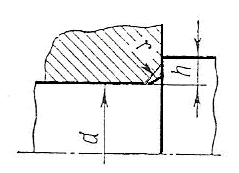

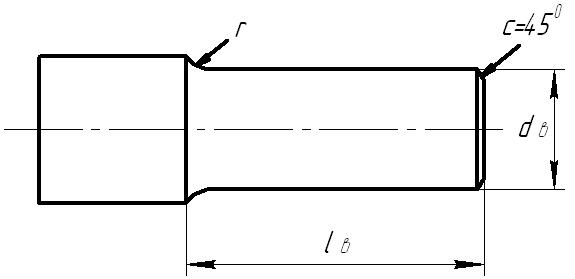

Основные размеры длин цапф-шипов Lц катетов фасок С, радиусов галтелей r и размеров заплечиков h принимают из ГОСТ 12080-66.

Таблица 19

dв |

Длина Lв |

r, мм |

C, мм |

Высота зацепления h (мм) |

|

исполнение |

|||||

I |

II |

||||

18 20 22 25 28 32 36 40 45 50 55 60 70 80 |

40 50 50 60 60 80 80 110 110 110 110 140 140 170 |

28 36 30 42 42 58 58 82 82 82 82 105 105 130 |

1,0 1,6 1,6 1,6 1,6 2,0 2,0 2,0 2,0 2,5 2,5 2,5 2,5 3,0 |

0,6 1,0 1,0 1,0 1,0 1,6 1,6 1,6 1,6 2,0 2,0 2,0 2,0 2,5 |

3…5 3…5 3…5 3…5 3…5 3…5 3…5 5…8 5…8 5…8 5…8 5…8 7…10 7…10 |

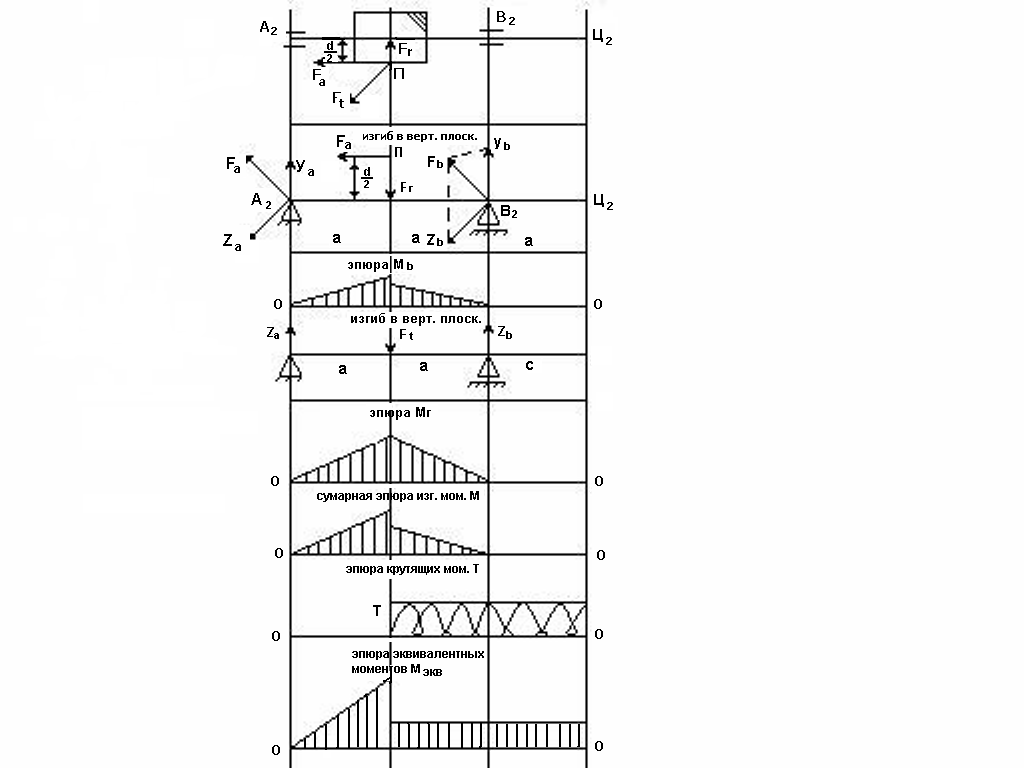

После определения нагрузок Ft ; Fr ; Fa и расстояний С1, С2 на участках валов разрабатываются расчетные схемы при изгибе в вертикальной и горизонтальной плоскостях, а так же при кручении.

Затем определяют суммарные реакции опор

![]() ;

;

![]() и выполняют построение пяти эпюр Mr;

Mb;

T;

и выполняют построение пяти эпюр Mr;

Mb;

T;

![]() ,

и

,

и

![]() либо

либо

![]() на каждом из валов редуктора.

на каждом из валов редуктора.

Рассмотрим пример построения расчетной схемы ведомого вала редуктора и построения эпюр в общем виде.

По наибольшему эквиваленту моменту, исходя из условия статической прочности

![]()

Можно определить диаметр вала в любом его сечении по формуле:

![]()

где Wx ≈ 0.1d3 – осевой момент сопротивления поперечного сечения вала.

[σ-1] ≈ (50…60) МПа – допускаемое напряжение материала при изгибе.

Этот расчет трудоемок и не дает точных результатов.

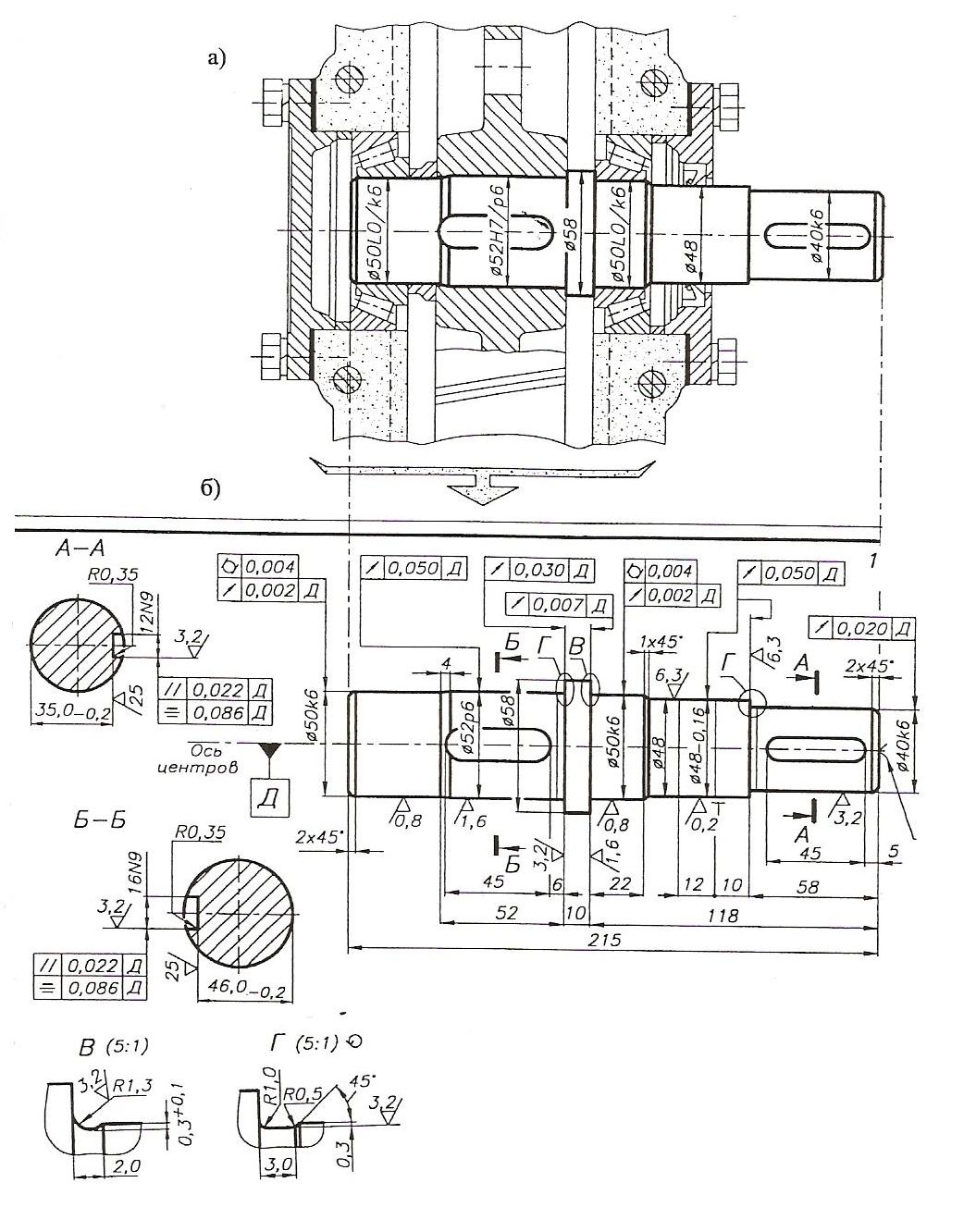

Рис. 27 Расчетная схема ведомого вала редуктора

Рис. 28 Конструктивное оформление вала.

В простейших случаях, например, при расчёте редукторных валов сначала можно ограничиться предварительным расчётом цапфы по крутящему моменту Т, а размеры вала в других сечениях назначить из конструктивных соображений таких как свободное прохождение деталей на место их посадки.

Далее выполняется чертёж вала с изображением всех конструктивных элементов, вызывающих концентрацию напряжений.

Рис. 29 Рабочий чертёж вала.

Значения

коэффициентов масштабных факторов

![]() ,

,

![]() детали принимают по таблице 20.

детали принимают по таблице 20.

Таблица 20.

Сталь |

Диаметр вала d, мм |

|||||||

20 |

30 |

40 |

50 |

70 |

100 |

200 |

||

Углеродистая |

|

0,92 |

0,88 |

0,85 |

0,82 |

0,76 |

0,70 |

0,61 |

|

0,83 |

0,77 |

0,73 |

0,70 |

0,65 |

0,59 |

0,52 |

|

Легированная |

|

0,83 |

0,77 |

0,73 |

0,70 |

0,65 |

0,59 |

0,52 |

Значения коэффициентов концентрации напряжений

Таблица 21

Значения kσ, kτ, W, Wp

концентратор |

kσ |

kτ |

Эскиз |

Момент сопротивления |

||||

σв, МПа |

W,мм3 |

Wp,мм3 |

||||||

≤700 |

≤1000 |

≤700 |

≤1000 |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Галтель D/d = 1.25…2 при r/d: 0,02 0,06 0,1 |

2,5 1,85 1,6 |

3,5 2,0 1,64 |

1,8 1,4 1,25 |

2,1 1,53 1,35 |

|

|

|

|

Поперечное отверстие при a/d = 0.05…0.025 |

1,9 |

2,0 |

1,75 |

2,0 |

|

|

|

|

Выточка (t=r) при r/d: 0,02 0,06 0,1 |

1,9 1,8 1,7 |

2,35 2,0 1,85 |

1,4 1,35 1,25 |

1,7 1,65 1,5 |

|

|

|

|

Шпоночный паз |

1,75 |

2,0 |

1,5 |

1,9 |

|

|

|

|

Шлицы прямобочные |

1,6 |

1,75 |

2,45 |

2,8 |

|

Для шлицевой легко средней ξ = 1,205, |

й серии ξ= 1,125, тяжелой ξ= 1,265 |

|

Шлицы эвольвентные и валы-шестерни |

1,6 |

1,75 |

1,5 |

1,6 |

|

d – делительный диа |

метр |

|

Витки червяка |

2,3 |

2,5 |

1,7 |

1,9 |

|

d1 – диаметр впадин |

червяка |

|

Резьба |

1,8 |

2,4 |

1,2 |

1,5 |

|

d3 – внутренний диа |

метр винта |

|

Посадка с гарантированным натягом не менее 20 МПа |

2,4 |

3,6 |

1,8 |

2,5 |

|

|

|

|

Примечание.

Если в расчётном сечении вала несколько

концентратов напряжений, то расчёт

принимается тот, для которого больше

![]() или

или

![]()

После определения диаметра поперечных сечений валов по крутящему моменту или по эквивалентному моменту приступают к проверке прочности шпоночных соединений.