- •Содержание

- •Предисловие

- •Задания для курсового проектирования по дисциплине «Техническая механика»

- •1. Общие указания по выполнению курсового проекта.

- •1.1 Цели и задачи проектирования.

- •1.2 Основные этапы разработки конструкторской документации.

- •1.3 Общие рекомендации.

- •1.4 Оформление чертежей и пояснительной записки.

- •2. Общие указания по оформлению конструкторской документации проекта.

- •2.1 Оформление курсового проекта.

- •2.2 Оформление рабочих чертежей деталей.

- •2.3 Оформление расчетно-пояснительной записки.

- •3. Энерго-кинематический расчет привода и выбор электродвигателя.

- •3.1 Основные силовые и кинематические соотношения в передачах.

- •Выбор электродвигателя.

- •3.3 Определение общего передаточного числа привода и его разбивка по ступеням привода.

- •4. Зубчатые цилиндрические передачи

- •4.1 Материалы, термообработка и допускаемые напряжения.

- •4.2 Основная теорема зацепления

- •4.3 Основные элементы и характеристики эвольвентного зацепления

- •4.4 Степень точности зубчатых передач.

- •4.5 Расчётная нагрузка.

- •4.6 Коэффициент нагрузки.

- •4.7 Виды повреждения зубьев.

- •4.8 Расчет зубчатого зацепления на контактную усталость активных поверхностей зубьев.

- •4.9 Выбор модуля и числа зубьев шестерни и колеса.

- •4.10 Основные геометрические размеры передачи.

- •4.11 Конструирование зубчатых колес и определение их размеров.

- •4.12 Cилы, нагружающие валы цилиндрического редуктора.

- •5. Валы.

- •6. Шпоночное соединение

- •7. Проверка долговечности подшипников качения

- •8. Выбор сорта масла и способов смазки.

- •Конструирование корпуса редуктора

- •10. Сборка редуктора

- •Заключение

- •Литература

4. Зубчатые цилиндрические передачи

Зубчатая передача состоит из двух колес, имеющих чередующиеся зубья и впадины.

Меньше из колес называют шестерней, а большее- колесом, параметры шестерни будем обозначать индексом 1, а колеса-2.

Зубчатые передачи предназначены для изменения угловых скоростей, моментов и их направлений.

Зубчатые передачи классифицируются:

- по окружной скорости: тихоходные при υ < 0,5м/с, среднеходные при υ = 0,5…3м/с; быстроходные при υ >15 м/с.

-по типу зубьев: прямые, косые, шевронные;

-по расположению осей валов: с параллельными осями валов у цилиндрических, с пересекающимися осями у червячных;

-по твердости рабочих поверхностей зубьев, НВ≤350 ; HB>350;

-по степени защищенности: закрытые передачи, открытые передачи.

Достоинство зубчатых передач: постоянство передаточного числа U, отсутствие проскальзывания, долговечность, ресурс зубчатых передач 36000 ч., передача энергии между валами, высокий КПД, простота обслуживания и ухода.

Недостатки: высокие требования к точности изготовления колес и сборки передач, повышенная жесткость их корпусов, опор, валов, шум.

Различают:

-колеса внутреннего зацепления, при котором направления вращения колес совпадают.

Такое зубчатое зацепление может быть использовано для преобразования вращательного движения шестерен в поступательное движение рейки и наоборот.

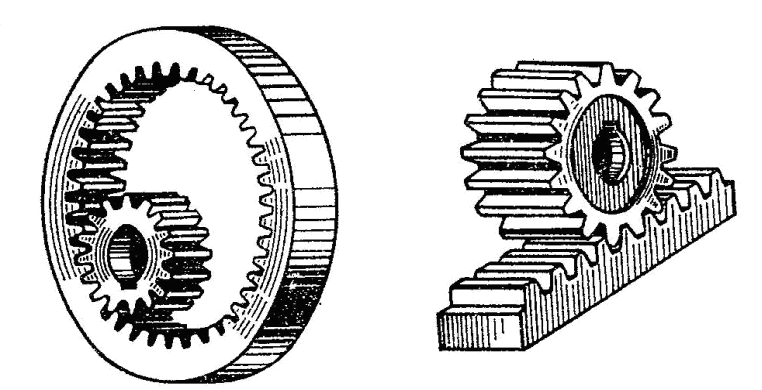

Рис. 6 а) Внутреннее зубчатое зацепление |

Рис 6 б) зацепление зубчатого колеса с рейкой |

-- колёса внешнего зацепления, при котором сопряжённые колёса вращаются в противоположном направлении.

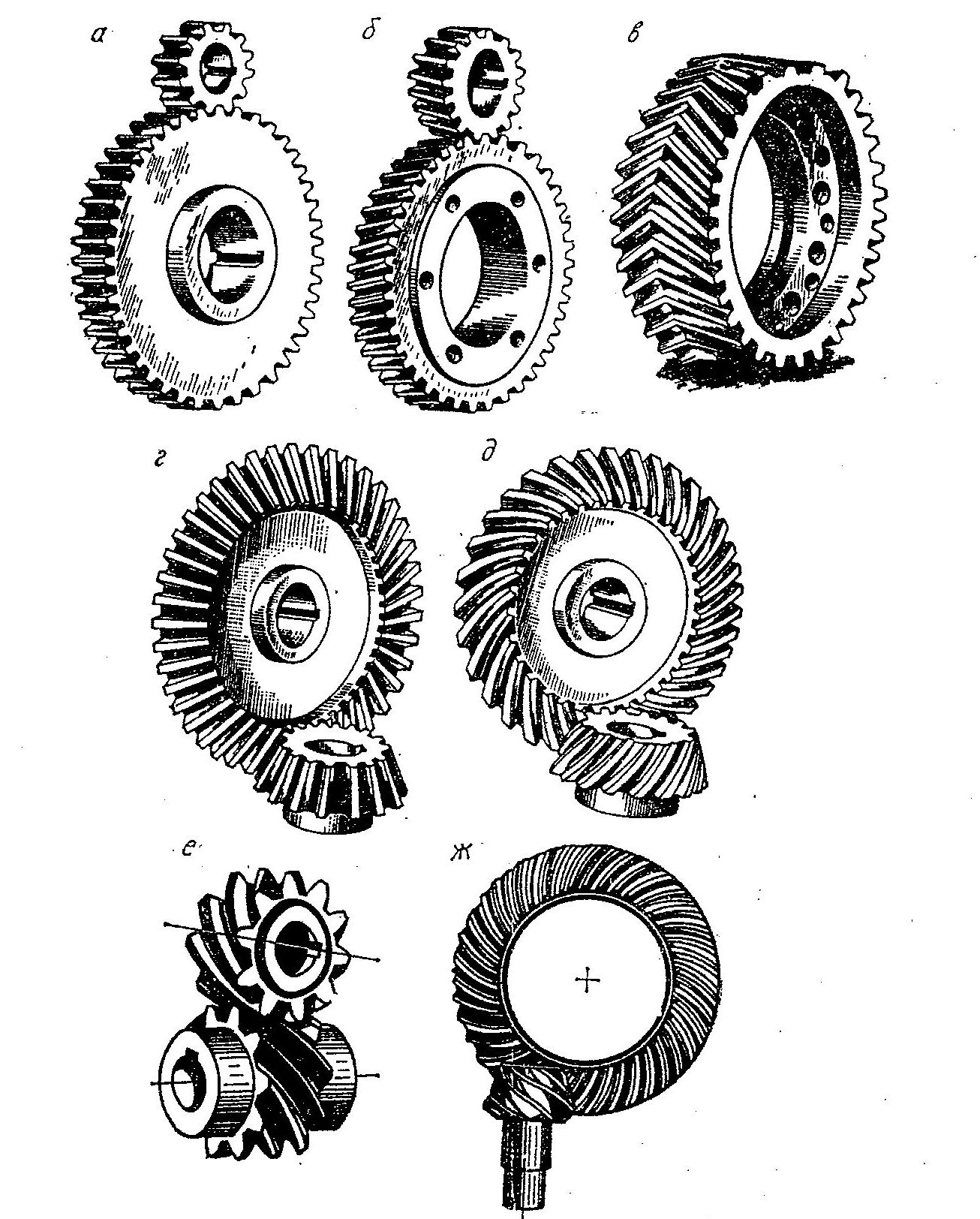

Рис. 7 Виды зубчатых передач с колёсами внешнего зацепления.

4.1 Материалы, термообработка и допускаемые напряжения.

Зубчатые колёса изготавливают из углеродистой или легированной стали, а при больших размерах (d>500 мм) применяют стальное литьё.

Основным материалом для изготовления зубчатых колёс служат легированные и углеродистые стали.

Стальные зубчатые колёса в зависимости от твёрдости рабочих поверхногстных слоёв условно принято делить на две группы:

- с твёрдостью HB<350.

Для получения такой твёрдости колёса подвергают нормализации или улучшению, зубья нарезают после окончательной термообработки.

- с твердостью HB>350, т.е. HRC 45.

Для получения такой твердости колеса, необходимо зубья этих колес нарезать до термообработки и только после их нарезки, выполнить термообработку типа закаливания, цементирования, нитроцементирования, азотирования и др.

Зубчатые колеса с твердостью HB>350 применяют в средне и высоконагруженных передачах в целях уменьшения их габаритов.

При выборе материалов следует обеспечить для шестерни более высокие механические характеристики, чем для зубчатого колеса.

Возможно так же изготовление шестерни и колеса из стали одной и той же марки, но с разной термообработкой. Это необходимо для лучшей приработке зубьев.

При HB>350 рекомендуют иметь твердость шестерни больше твердости колеса не менее чем на (20…30) единиц.

Допускаемое контактное напряжение определяют по формуле

![]() ,

,

где σ нlimb – предельное напряжение материала (МПа)

[Sн] = (1…1,3) – нормативный коэффициент безопасности при поверхностном упрочнении зубьев.

![]() =

1 – коэффициент долговечности.

=

1 – коэффициент долговечности.

Таблица 6.

Механические свойства сталей, применяемых для изготовления зубчатых колес.

марка стали |

термообработка |

твердость на поверхности зубьев |

σ Hlimb (мПа)

|

σ Flimb (мПа)

|

40, 45, 50, 40X, 40XH, 50XH |

нормализация, улучшение |

НВ 180…350 |

2НВ+70 |

1,8*НВ |

40X, 40XH, 40XФA |

объемная закалка |

HRC 45…55 |

16,5*HRC+135 |

500…550 |

40Х,40ХН2МА, 50ХН,40ХН, 35ХМ,45ХЦ |

улучшение и закалка при нагреве ТВЧ |

HRC 48…58 |

17*HRC+200 |

650…700 |

20Х,20ХН, 20ХН2М, 12ХН2,12ХН3А, 25ХГТ,18ХГТ |

улучшение, цементация и закалка |

HRC 56…63 |

23HRC |

950 |

12ХГТ |

нитроцементация |

HRC 56…63 |

23HRC |

750 |

38ХМЮА,40Х, 40ХН2МА,40ХФА |

улучшение и азотирование |

HRC 50…60 |

1050 |

300+HRC |