Основы расчёта деталей и узлов транспортных машин

.pdfСОЕДИНЕНИЯ

Для выполнения своих функций все детали должны быть связаны между собой. Различные виды механических связей (используемых в машиностроении), подразделяют на подвижные и неподвижные.

Подвижные связи образуют кинематические пары. Реализуются такие связи с помощью, например, различных шарниров, подшипников, зацеплений, опор, тросов, ремней и т.д. С их помощью детали осуществляют относительные перемещения в соответствии с заданным законом движения машины.

Неподвижные связи служат для предотвращения относительного перемещения деталей. Необходимость таких связей обусловлена конструктивными особенностями машины и технологическими возможностями их изготовления, а также требованиями транспортировки, контроля в процессе эксплуатации и обеспечения ремонтопригодности.

Неподвижные связи называют соединениями. Соединения подразделяют на разъемные и неразъемные.

Разъемные соединения – позволяют разъединять детали без разрушения или повреждения как основных (соединяемых), так и дополнительных деталей (например, резьбовые, шпоночные, штифтовые и т.д.).

Неразъемные соединения не могут быть разъединены в процессе их эксплуатации, так как разъединение деталей такого соединения приводит ,как правило, к повреждению (или полному разрушению) соединяемых деталей (сварные, заклепочные, соединения с натягом, клеевые, паяные и т.д.).

Основными критериями работоспособности соединений являются проч- ность и жесткость. Кроме этого, все типы соединений должны удовлетворять требованиям:

∙ равнопрочности – соединения не должны иметь деталей прочность которых ниже прочности соединения в целом;

131

∙технологичности – детали соединения должны соответствовать прогрессивным технологиям изготовления в соответствии с масштабом производства;

∙удобства обслуживания и ремонта.

Кроме того, в соединениях не должна существенно искажаться форма соединяемых деталей, а также нарушаться устойчивость (равновесие) конструкции.

132

7 . СВАРНЫЕ СОЕДИНЕНИЯ

Среди неразъемных соединений (сварные, паяные, клеевые) сварные являются наиболее распространенными. Они широко используются в автотракторной промышленности и сельхозмашиностроении, при строительстве мостов, домов, вагонов и др. Это объясняется прежде всего высокой прочностью сварных соединений, которая практически равна прочности материала свариваемых деталей.

В настоящее время разработаны методы сварки практически всех материалов, используемых в машиностроении, в том числе высоколегированных сталей, цветных сплавов, пластмасс и др.

При этом, кроме традиционных методов сварки под действием электрического тока или открытого пламени, разработано много альтернативных способов сварки (холодная, ультразвуковая, лазерная, сварка трением, взрывом и др.).

Достоинства и недостатки сварных соединений

Достоинства сварных соединений:

1)основным преимуществом сварных соединений является их прочность по сравнению с другими видами неразъемных соединений;

2)значительная экономия материала;

Например: а) применение сварки вместо литья позволяет снизить их массу, благодаря уменьшению толщин стенок, припусков на обработку и рациональному распределению массы свариваемых деталей (экономия

30…50%);

б) при использовании сварки появляется возможность более ответственные детали изготавливать из более прочных материалов, а менее ответственные – из дешевых материалов, что снижает их стоимость.

в) по сравнению с клепанными деталями экономия материала при сваривании составляет 10…20%;

133

3)создание герметичных соединений деталей, работающих под давлением (емкости, котлы, сосуды, трубопроводы и др.), так как герметичность сварных соединений значительно выше заклепочных;

4)возможность автоматизации технологических процессов;

5)возможность не только соединять детали, но и изготовлять различные конструкции.

Недостатки сварных соединений:

1)возникновение остаточных напряжений (причины возникновения: нестабильность шва, зависящая от квалификации сварщика; местный нагрев металла и последующее его охлаждение, которые приводят к изменению структуры и механических свойств металла):

а) коробление свариваемых деталей, б) остаточные напряжения от сварки, складываясь с рабочими напряже-

ниями, вызывают более быстрое разрушение, в) трещины в швах, вследствие технологических дефектов;

2)уменьшение прочности при переменных, особенно вибрационных нагрузках;

3)сложность контроля качества сварного шва.

4)зависимость качества сварного шва от квалификации сварщика (этот недостаток ликвидируется при использовании автоматической сварки).

Пути снижения остаточных напряжений в сварных соединениях:

1.стремиться к симметричному и равномерному расположению швов;

2.производить предварительный нагрев свариваемых деталей;

3.наложение компенсационных швов;

4.тренировочное предварительное нагружение (предварительное деформирование в направлениях противоположных предполагаемой деформации при сварке) или расположение швов так, что бы в деталях возникали напряжения сжатия, а не растяжения.

134

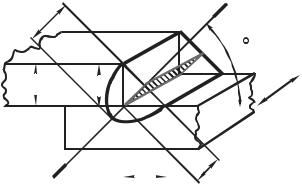

Виды сварных соединений

В зависимости от расположения деталей сварку выполняют с помощью

стыковых и угловых швов.

В зависимости от расположения относительно линии действия сил различаю лобовые, фланговые, косые, прорезные и точечные швы. Обычно применяют комбинированное соединение лобовыми и фланговыми швами.

По расположению деталей относительно друг друга: стыковое соединение, тавровое соединение, соединение внахлест, крестовое соединение, угловое соединение и т.п.

Основные параметры угловых сварных швов

Основные параметры поперечного сечения нормального углового шва

(рис.7.1) – катет k и расчетная высота – βk. Величина последней есть глубина проплавления соединяемых деталей, зависящая от технологического процесса сварки.

βk |

|

|

|

|

|

|

m |

||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

45 |

|

|

|||

a |

|

k |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b |

|||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

|

|

|

k |

|

|

h |

|||

Рис. 7.1. Основные параметры углового шва |

|||||||||||

Высота нормального шва |

|||||||||||

h = k × sin 45° » 0,7k . |

(7.1) |

||||||||||

Для других видов швов (выпуклый, вогнутый) |

|||||||||||

h = βk . |

|

|

|

|

(7.2) |

||||||

Например, коэффициент проплавления β для ручной или многопроходной автоматической сварки β = 0,7; при двух- и трех проходной автоматической

135

b = 0,8; при однопроходной механизированной b = 0,9; для однопроходной автоматической сварки b = 1,1.

В большинстве случаев k = amin, где amin – меньшая из толщин сваривае-

мых деталей. По условиям технологии k ³ 3 мм, если amin ³ 3 мм. Максималь-

ная величина катета не ограничивается, однако на практике швы с k ³ 20 мм используется редко.

Разрушение углового шва происходит по сечению m – m ( рис. 7.1), которое для нормального углового шва совпадает с биссекторной плоскостью поперечного сечения шва.

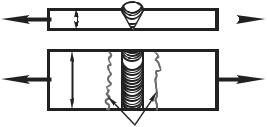

Расчет стыковых сварных швов на прочность

Стыковые соединения могут разрушаться по шву или, как правило, в зоне термического влияния. Поэтому расчет на прочность стыкового соединения выполняется по размерам детали в этой зоне (см. рис.7.2), а снижение прочности металла учитывается при назначении допускаемых напряжений.

Стыковые сварные швы независимо от того какую нагрузку несет соеди-

нение рассчитывают на прочность так же и по тем же формулам, что и соединяемые детали.

Расчет стыкового сварного шва на растяжение (сжатие)

Расчет на растяжение (сжатие) рассмотрим на примере стыковой сварки двух листов прямоугольного сечения (рис. 7.2).

F  F a

F a

F  F

F

b

ориентировочные линии разрушения соединения

Рис. 7.2. Схема стыкового сварного шва, нагруженного растягивающей (сжимающей) силой

136

Напряжение растяжения (сжатия) для сварного соединения

sр(сж ) = |

F |

= |

F |

£ [s]¢ . |

(7.3) |

A |

a × b |

где [σ]' – допускаемое напряжение на растяжение для сварного соединения, МПа; а – толщина более тонкой из свариваемых деталей, мм; b – длина шва, мм; F – сила, растягивающая соединяемые детали, Н.

Отношение [σ]' к допускаемому напряжению на растяжение [σ]р для основного материала детали называют коэффициентом прочности сварного соединения

[σ ]′ |

|

|

ϕ = [σ ]р |

, |

(7.4) |

Величина ϕ при доброкачественной сварке колеблется в пределах 0,9…1,0, т. е. стыковое соединение почти равнопрочно с соединенными деталями.

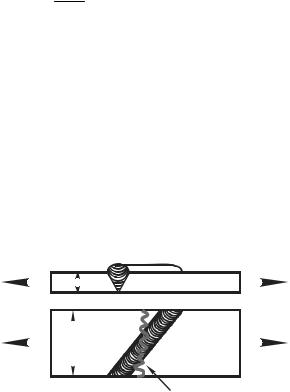

В тех случаях, когда требуется повысить прочность соединения, применяют косые швы (рис. 7.3). Расчет косого шва выполняют по формуле (7.3), в

которой ϕ = 1,0, то есть принимают, что [σ]' = [σ]р.

F |

a |

|

F |

||||

|

|||||||

|

|

|

|

|

|||

F |

F |

||||||

b |

|

|

|||||

|

|

||||||

|

|

|

|

|

|

||

|

|

|

|

||||

|

|

|

|

|

|

|

|

ориентировочная линия разрушения соединения

Рис. 7.3. Соединение косым стыковым сварным швом

Расчет стыкового сварного шва на изгиб

Рассмотрим случай, когда к опоре стыковым швом приварена балка с прямоугольным сечением (рис. 7.4).

137

x |

|

|

|

|

|

|

|

|

|

|

|

x |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b a

a

Mи

Mи

Рис. 7.4. Схема стыкового сварного шва, нагруженного изгибающим моментом

Условие прочности на изгиб |

|

|||||||

s |

и max |

£ [sи ]′ . |

|

(7.5) |

||||

|

|

|

|

|

|

|

|

|

s |

|

= |

M и |

= |

6M и |

£ [sи ]¢ |

, |

(7.6) |

и max |

|

|

||||||

|

Wос |

|

bа2 |

|

|

|||

где Wос – осевой момент сопротивления изгибу, σи max – максимальные изги-

бающие напряжения, [σи ]′ – допускаемое напряжение на изгиб соединения.

Расчет стыкового сварного шва при одновременном воздействии растягивающей нагрузки и изгибающего момента

Условие прочности сварного соединения (рис. 7.5)

σmax ≤ [σ]'. |

|

|

|

(7.7) |

|

smax = |

F |

+ |

M и |

. |

(7.8) |

a × b |

|

||||

|

Wос |

|

|||

где дополнительно σmax – |

наибольшее нормальное напряжение. |

||||

138

a

b

Mи

Mи

F

F

Рис. 7.5. Схема стыкового сварного шва, нагруженного растягивающей силой F и изгибающим моментом Mи

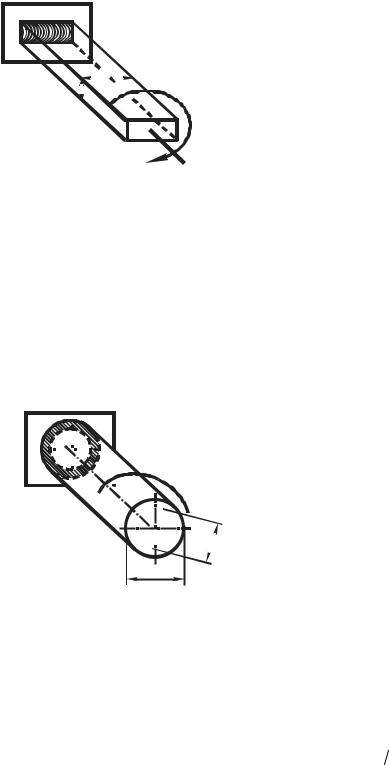

Расчет стыкового сварного шва на кручение

Условие прочности сварного соединения (рис. 7.6)

τmax ≤ [τ]′ . |

(7.9) |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

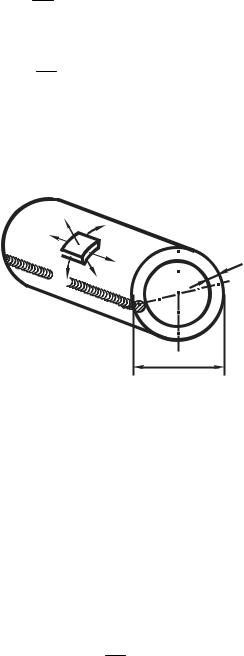

T

dвн

dвн

d

Рис. 7.6. Схема стыкового сварного шва, нагруженного крутящим моментом

τmax |

= |

T |

≤ [τ]′ , |

(7.10) |

|

||||

|

Wp |

|

||

где Wр – полярный момент сопротивления сварного шва.

Для трубы (рис.7.6) Wp = πd 3 (1 − α 4 ), где α = d вн d . Тогда |

|||||||

|

|

|

|

|

|

≤ [τ]′ . |

16 |

τmax = |

T |

= |

|

Т |

(7.11) |

||

|

|

|

|

||||

Wp |

πd 3 |

(1 − α 4 ) |

|||||

|

|

|

16 |

|

|

||

|

|

|

|

|

|

|

|

139

Расчет стыкового сварного шва в условиях сложного напряженного состояния

Рассмотрим сосуд с внешним диаметром D, толщиной стенки δ, находящийся под внутренним давлением q (рис. 7.7). На прямоугольный элемент, вырезанный из цилиндрической стенки сосуда действуют: окружное напряжение

σt = |

qD |

, |

(7. 12) |

2δ |

осевое напряжение

σ= qD , (7. 13)

x4δ

атакже радиальное напряжение σr, которое для относительно тонкого сосуда

(δ << D) можно принять σr = 0.

σ |

σr |

σ |

|

|

|

x |

t |

|

|

||

|

|

|

σx |

|

δ |

|

|

|

|

||

|

|

|

|

||

|

σ |

σr |

|

|

|

|

|

|

|||

|

|

t |

|

|

|

D

Рис. 7.7. Схема стыкового сварного шва в условиях сложного напряженного состояния

Условие прочности стенки сосуда по теории наибольших касательных напряжений имеет вид

σэкв = σt − σr ≤ [σ], |

(7.14) |

где дополнительно σэкв – |

эквивалентное напряжение. |

Таким образом, для расчета стыкового сварного шва получим аналогичное условие прочности

σэкв = σt − σr = |

qD |

≤ [σ]′ , |

(7.15) |

2δ |

140