Основы расчёта деталей и узлов транспортных машин

.pdf

или демультипликатор), следует учитывать передаточные числа этих коробок.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ведомый вал |

|

D |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fr |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i |

Twi |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

C |

|

|

D |

F |

|

|

|

|

|

|||||||

|

|

|

A |

|

|

B |

|

|

|

|

|

|

C |

|

i |

|

|

|

|

|

F |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x i |

|

||||||||

|

|

|

A |

|

|

|

E |

|

|

|

|

|

F |

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Промежуточный |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

вал |

|

|

|

Fx |

|

|

|

|

F |

Ведущий |

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

F |

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

П З |

|

|

|

|

|

|

П З |

|

|

|

|

|

|

|

|

|

вал |

Fr |

|

|

|

|||||

FrП З |

|

|

|

|

F |

|

|

|

|

|

F |

|

|

|

|

Tw |

|

П З |

|

C |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

x i |

|

|

|

|

|

|

|

|

|

|

П З |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fr |

|

|

|

i |

|

|

|

|

|

B |

|

|

|

||

E |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i |

|

|

A |

|

|

|

F |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fx |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

П З |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

П З |

|

|

|

|

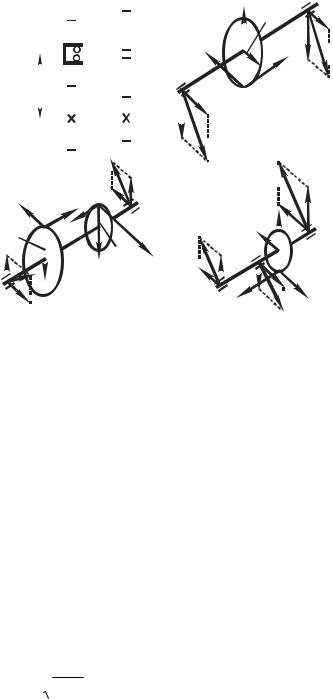

Рис. П. 1.5. Схема сил, действующих в трехвальной коробке передач [37]

Зубчатые колеса. Ширина зубчатого колеса коробки зависит от передаваемого момента и от расстояния между осями валов. Приближенно ширина зубчатого колеса может быть определена по формуле:

b = (5 … 8) mn.

При применении зубчатых колес большой ширины повышаются требования к жесткости валов. При недостаточной жесткости валов изгиб последних вызывает концентрацию напряжений на краях зубьев. Расстояние между осями валов коробки передач, связано с передаваемым крутящим моментом следующей зависимостью:

aw = а3 Тmax ,

Тmax ,

где а = 14,5 … 16 для легковых автомобилей; и а = 17,0 … 21,5 для грузовых автомобилей.

221

В автомобильных коробках передач, как правило, применяются колеса с корригированными зубьями, что позволяет увеличить прочность зуба. Угол профиля зуба обычно αw = 20°. Нормальный модуль mn (см. главу 2) зависит от передаваемого крутящего момента (см. табл. П. 1.1).

Таблица П. 1.1

Т, Н×мм |

100…200 |

201 |

...400 |

401... |

600 |

601.. 800 |

800... |

1000 |

m, мм |

2,25...2,5 |

2,6... |

3,75 |

3,76... |

4,25 |

4,26… 4,5 |

4,6... |

6 |

Во многих коробках передач нормальный модуль зубчатых колес не одинаков на всех передачах; на низших передачах нормальный модуль имеет более высокое значение, угол наклона зубьев β = 25 … 40° для легковых автомобилей и β = 20 … 25° для грузовых автомобилей.

Косозубые колеса имеют большую степень перекрытия, что обеспечивает большую прочность и бесшумность работы по сравнению с прямозубыми (см. раздел 2.2). Однако на косозубых колесах возникают осевые силы, пропорциональные углу наклона зубьев. В двухвальных коробках уравновесить осевые силы невозможно и они должны целиком восприниматься подшипниками. В трехвальных коробках осевые силы могут уравновешиваться на промежуточном валу на всех передачах, кроме первой передачи и заднего хода, если они выполнены на прямозубых колесах. Схема сил, действующих на зубчатые колеса промежуточного вала на одной передаче, показана на рис. П. 1. 6.

|

F |

|

β1 |

t1 |

|

F |

F |

|

a1 |

a2 |

|

|

|

β2 |

Ft 2

Рис. П. 1.6. Схема сил, действующих на зубчатые колеса промежуточного вала коробки передач

222

Из равенства осевых сил находим, если модули обоих зубчатых колес одинаковы tgβl / tgβ2 = z1/z2.

Полностью уравновесить осевые силы удается практически не всегда, так как угол наклона зубьев зависит от нормального модуля и расстояния между осями валов. В этом случае подшипники должны быть рассчитаны на восприятие неуравновешенной осевой силы.

Нa прочность зубчатые передачи рассчитывают в соответствии с ГОСТ 21354–87. Для изготовления зубчатых колес КПП используются легированные стали:

цементуемые – 12 ХНЗА, 20ХНЗА, 18ХГТ, 30ХГТ, 20ХГР и др. (глубина це-

ментуемого слоя 0,8 … 1,5 мм); |

|

|

|

|||

цианируемые |

– |

35 Х, 40Х, |

40ХА и |

др. |

(глубина цианируемого слоя |

|

0,2 … 0,4 мм); |

|

|

|

|

|

|

закаливаемые ТВЧ – 45, 55 Л. |

|

|

|

|

||

Твердость |

|

поверхности |

зуба |

(57 … 64) НRCЭ, |

сердцевины |

|

(30 … 46) HRC |

Э. |

Для этих материалов допускаемое напряжение изгиба |

||||

σF0 = 700 … 800 |

|

МПа; |

допускаемое |

контактное |

напряжение |

|

σН0 = 1000 … 1200 МПа (см. раздел 2.4) (большие напряжения соответствуют парам низших передач).

Валы. Валы коробок передач воспринимают крутящие и изгибающие моменты [37]. Кроме того, они должны быть достаточно жесткими, чтобы их прогиб не вызывал перекоса зубчатых колес, находящихся в зацеплении. Последовательность определения напряжений в валах: трехвальных коробках передач – ведомый, промежуточный вал, ведущий вал; в двухвальных коробках передач расчет можно начинать с любого из валов. Пользуясь схемой (например, приведенной на рис. П. 1.5), определяют силы, действующие на зубчатые колеса на всех передачах, по формулам, приведенным выше. Затем для каждой передачи находят реакции в опорах. После этого строят эпюры моментов и определяют наибольший изгибающий и крутящий моменты.

223

Расчет на усталость проводят в соответствии с главой 5. Шлицевой участок вала рассчитывают по внутреннему диаметру.

Жесткость валов определяется по их прогибу. Силы Fx (рис. П. 1.5) дают прогиб валов в вертикальной плоскости, сила Fr дает прогиб в перпендикулярной плоскости. Прогиб вала в каждой плоскости должен лежать в пределах 0,05 … 0,1 мм. Полный прогиб

f П =

мм.

мм.

Валы должны обладать достаточной жесткостью, поэтому напряжения в них невысокие (200 … 400 МПа).

Шлицы валов проверяют на смятие [σсм] = 200 МПа.

Для изготовления валов применяют обычно те же материалы, что и для зубчатых колес.

Долговечность подшипников. Критерием оценки эксплуатационных свойств подшипников является базовая долговечность, соответствующая

90%-ной надежности (см. раздел 6.2).

Для определения долговечности подшипника необходимо иметь следую-

щие данные: радиальные и осевые силы, действующие на подшипник на каждой передаче; ресурс коробки передач до капитального ремонта (в километрах пробега автомобиля или часах); среднюю техническую скорость движения; распределение пробега на передачах.

Радиальные и осевые силы, действующие на подшипник на каждой передаче представляют собой реакции опор валов коробки передач. Эквивалентная динамическая нагрузка на подшипник определяется для условий работы на каждой передаче. Для вычисления эквивалентной динамической нагрузки на подшипник коробки передач необходимо вначале определить долю работы подшипника на каждой передаче, учитывая нагрузку и соответствующее число оборотов за время работы на данной передаче. Суммируя по всей передачам, можно вычислить эквивалентную динамическую нагрузку. При

224

расчете подшипника на долговечность приведенная эквивалентная нагрузка на подшипник (ф. 6.18) учитывает максимальное значения крутящего момента двигателя Мк mах за которое следует принимать расчетную величину его крутящего момента. Примерное распределение пробега автомобиля на передачах (в %) представлено в [39]. Базовая долговечность подшипника определяется в соответствии с ГОСТ 18865–82 по ресурсу (в млн. оборотов) или в тыс. км пробега. Ниже приведены значения ресурса (в тыс. км) коробки передач, которые определяют ее срок работы до капитального ремонта (см.

табл. П. 1.2).

Таблица П. 1.2

Легковые автомобили: |

100 ... 125 |

|

особо малого класса |

||

|

||

малого класса |

125 ... 150 |

|

|

|

|

среднего класса |

200 ... 250 |

|

|

|

|

Грузовые автомобили и автобусы |

250 ... 500 |

|

|

|

225

Приложение П. 2

Главные передачи

Главная передача – механизм трансмиссии колесных машин, преобразующий крутящий момент двигателя, она расположена перед ведущими колесами машины. Главные передачи можно классифицировать по следующим признакам:

–по числу пар зубчатых колес – одинарные, двойные;

–по числу передач – одноступенчатые, двухступенчатые, многоступенча-

тые;

–по месту расположения зубчатых колес – с центральной передачей, центральной и бортовыми передачами, центральной и колесными передачами.

Схема и конструкция главной передачи обусловлены [38] прежде всего передаточным числом передачи

un = 0,377rK(na max/υmax),

– максимальная частота вращения ведущего вала, мин–1 ; υmax – максимальная расчетная скорость машины, км/ч.

С увеличением грузоподъемности машин передаточные числа главной передачи возрастают. Условия применения типа главной передачи следующие: при un < 6 … 7 – одинарная главная передача (передача с одной парой конических или гипоидных колес);

при 6 … 7 < un < 9 … 11 – центральная двойная главная передача с двумя парами зубчатых колес или разнесенная главная передача с центральной передачей в сочетании с колесными или бортовыми передачами;

при un > 11 – разнесенная главная передача с парой конических колес в центральной передаче и колесными или бортовыми передачами.

Схема главной передачи зависит не только от передаточного числа, но и от требований к колесной машине (дорожного просвета, типа подвески, размещения передачи).

226

Мосты подразделяют на классы, принимая во внимание мощность двигателя, а также схему главных передач и размеры деталей [38].

Конструкции главных передач

Одинарные главные передачи [37].

Одинарная главная передача выполняется с парой конических или гипоидных колес. Гипоидные передачи по сравнению с коническими, имеющими криволинейные зубья, обладают следующими преимуществами:

–гипоидная шестерня имеет больший диаметр, чем обычная, что значительно повышает ее надежность;

–контактные напряжения на зубьях гипоидных передач ниже, чем у конических колес, что повышает усталостную долговечность;

–гипоидная передача работает более бесшумно.

В то же время у гипоидных передач наблюдается повышенное скольжение зубьев не только вдоль профиля зуба, но и по его длине, что обусловливает применение специального смазочного материала.

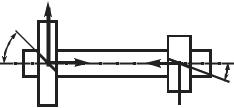

Червячная передача. При применении червячной передачи с верхним расположением червяка (рис. П 2.1, а) для многоосных автомобилей достаточно легко удается организовать передачу крутящего момента к последовательно расположенным ведущим мостам и обеспечить благоприятные условия для работы карданной передачи. При нижнем расположении червяка (рис. П 2.1, б) возможно снижение уровня пола, создание благоприятных условий смазки червячной пары при обеспечении надежного уплотнения вала червяка. Однако условия работы карданной передачи в этом случае не благоприятны, так как увеличивается угол наклона карданного вала. Сравнительно с главными передачами других типов червячная главная передача имеет наименьшие размеры; наиболее бесшумна; обеспечивает большую плавность зацепления и, как следствие, минимальные динамические нагрузки.

227

Цилиндрическая передача. Применяется при поперечном расположении двигателя в переднеприводных автомобилях, цилиндрическая главная передача размещается в общем картере с коробкой передач и сцеплением (см. рис. П. 1.1). Шестерня главной передачи закрепляется на ведомом валу коробки передач, а иногда выполняется за одно целое с этим валом и устанавливается консольно. В существующих конструкциях зубья цилиндрической передачи выполняются прямыми («Форд Фиеста»), косыми (ВАЗ–2108, « Фиат Уно»), шевронными (Хонда). Передаточное число цилиндрической пары обычно принимают 3,5 ... 4,2.

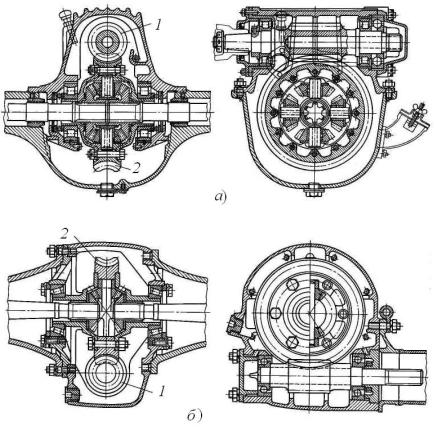

Коническая передача (рис. П. 2.2). Из всех типов конических главных передач наиболее распространена передача со спиральным, в большинстве случаев круговым зубом, выполненным по дуге окружности, диаметр которой определяется диаметром резцовой головки.

Рис. П. 2.1. Червячная главная передача: а – с верхним расположением червяка; б – с нижним расположением червяка; 1 – червяк; 2 – червячное колесо

228

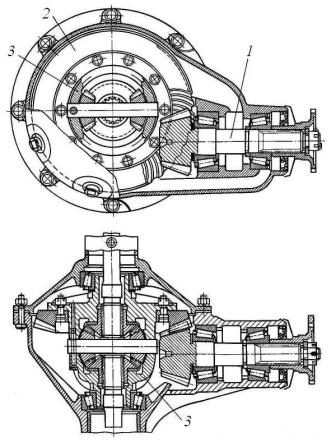

Рис. П. 2.2. Двухступенчатая планетарная главная передача: 1 – коническая пара; 2 – пла-

нетарный ряд

Размеры главной передачи с круговыми зубьями меньше, так как меньше диаметр шестерни. Число ее зубьев может быть доведено до z = 5 … 6. Применяемый в этих передачах угол наклона β = 30 … 40° позволят повысить число зубьев, одновременно находящихся в зацеплении, по сравнению с этим параметром прямозубых передач. Это обеспечивает снижение давления и динамических нагрузок на зуб, а также повышение износостойкости. Дляулучшения приработки зубьев число зубьев колеса и шестерни не кратно, поэтому передаточное число всех типов главных передач выражается не целым числом.

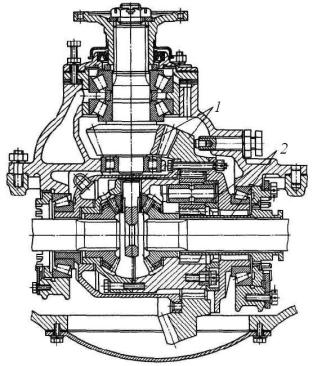

Гипоидная главная передача (рис. П. 2.3). Стремление снизить центр масс легковых автомобилей привело к созданию гипоидной главной передачи. В отличие от конической передачи в гипоидной оси зубчатых колес не пересекаются, а перекрещиваются. Начальными поверхностями гипоидной пары являются поверхности гиперболоидов вращения. При этом ось шестер-

229

ни получает смещение относительно оси колеса. Смещение может быть нижним, как на рисунке, и верхним. Повышение прочности гипоидной передачи обусловлено увеличением среднего диаметра шестерни.

Рис. П. 2.3. Гипоидная главная передача ГАЗ-3102: 1 – шестерня; 2 – колесо; 3 – диффе-

ренциал

Двойные главные передачи. Центральная главная передача. На грузовых автомобилях и автобусах, когда необходимо обеспечить передачу большого крутящего момента при соответственно большом передаточном числе, используют двойную главную передачу. Центральные двойные главные передачи (представляют собой сочетание конической или гипоидной пары с цилиндрической, которые объединены в общем картере [37, 38, 39]. Их используют для грузовых автомобилей средней и большой грузоподъемности, автобусов. В трехосных автомобилях двойная главная передача промежуточного моста имеет проходной ведущий вал для привода главной передачи заднего

230