Основы расчёта деталей и узлов транспортных машин

.pdf

1) повысить коэффициент трения f: - выбрать соответствующий материал ремня;

-изменить тип ремня (например, заменить плоскоременную передачу на клиноременную).

2)повысить угол обхвата меньшего шкива α: - поставить натяжной ролик;

-увеличить межосевое расстояние a;

-уменьшить передаточное число u;

-использовать перекрестную плоскоременную передачу (но тогда нельзя будет использовать клиноременную передачу).

При круговом движении ремня на шкиве со скоростью υ в нем возникает центробежная сила Fυ

F = qυ2 |

g = ρAυ2 , |

(4.14) |

υ |

|

|

где q – вес единицы длины ремня: q = γA ; γ – удельный вес ремня; А – пло-

щадь поперечного сечения; ρ – плотность материала ремня ρ = γ g , g – уско-

g , g – уско-

рение силы тяжести.

dC

dC

F

υ

dϕ

dϕ

D

D

b

F  dϕ

dϕ

υ

2

δ

|

ω = |

υ |

|

|

υ |

|

υ |

||

/ |

|

|||

F |

D 2 |

F |

||

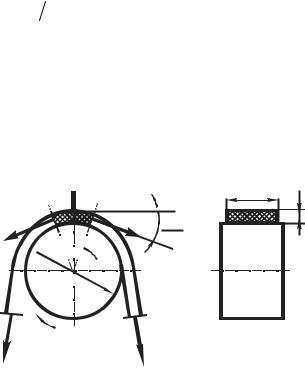

Рис. 4.4. Схема определения центробежной силы, действующей в ременной передаче

Сила Fυ ослабляет полезное действие силы предварительного натяжения F0 (см. рис. 4.4). Она снижает силу трения и тем самым уменьшает нагрузочную способность ременной передачи. Следует отметить, что влияние этой силы существенно только при больших скоростях υ > 20 м/с.

91

Определение силы, действующей на вал ременной передачи

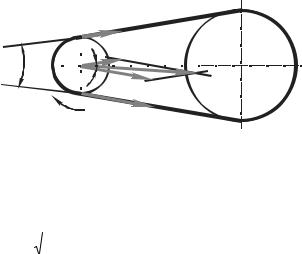

Силы натяжения ветвей ремня (за исключением Fυ) передаются на вал и опоры (рис. 4.5).

|

|

|

|

|

|

|

|

F2 |

|

|

|

|

|

|

||||

β |

|

|

|

|

|

β |

|

|

F2 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n1 |

|

|

|

|

F1 |

|

|

|

Fr |

|||||||||

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

||||||||||||||||

|

|

|

||||||||||||||||

|

|

|

|

|

|

F1 |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

Рис. 4.5. Схема определения силы, действующей на вал ременной передачи

Сила, действующая на вал:

F = |

|

|

|

≈ 2F cos β . |

|

|

F 2 |

+ F 2 |

+ 2F F cos β |

(4.15) |

|||

r |

1 |

2 |

1 2 |

0 |

2 |

|

|

|

|

|

|

|

|

Обычно Fr > Ft в 2 … 3 раза (то есть вал нагружен сильно), и это относится к недостаткам ременной передачи (в зубчатой передаче Fr ≈ Ft).

Напряжения, действующие в ременной передаче

Напряжения в ветвях ремня складываются изследующих напряжений:

σ0 |

= |

|

|

F0 |

– |

напряжение от предварительного натяжения; |

||||||||

A |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||

σ1 |

= |

F1 |

|

|

|

– |

напряжение ведущей ветви; |

|

||||||

|

|

|

||||||||||||

|

|

|

|

|

A |

|

|

|

|

|

||||

σ2 |

= |

F2 |

|

– |

напряжение ведомой ветви; |

|

||||||||

|

|

|

||||||||||||

|

|

|

|

|

A |

|

|

|

|

|

||||

συ |

= |

Fυ |

|

– |

напряжение от центробежной силы; |

|||||||||

|

|

|||||||||||||

|

|

|

|

|

A |

|

|

|

|

|

||||

σ |

t |

= |

Ft |

|

|

– |

полезное напряжение (напряжение от окружной силы F ). |

|||||||

|

||||||||||||||

|

|

|

|

A |

|

|

|

|

t |

|||||

|

|

|

|

|

|

|

|

|

|

|||||

Учитывая формулу (4.9) для F1, напряжение σ1 можно представить в виде: |

||||||||||||||

σ1 |

= |

F0 |

|

+ 0,5 |

Ft |

= σ0 + 0,5σt , |

(4.16) |

|||||||

|

|

|||||||||||||

|

|

|

|

|

A |

|

|

A |

|

|||||

или в соответствии с формулой Эйлера

92

σ |

|

= 2σ |

|

e fα − 1 |

. |

(4.17) |

||

|

|

|

|

|||||

t |

0 |

e fα + 1 |

||||||

|

|

|

|

|||||

Напряжения изгиба σи возникают в той части ремня, которая огибает

шкив (рис. 4.6). |

|

Согласно закону Гука: |

|

σи = εE , |

(4.18) |

где ε – относительное удлинение наружных волокон ремня, Е – модуль упругости материала ремня.

y

α

σи

|

r |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

δ |

D |

|

|

|

|||||

F

F

F

Рис. 4.6. Расчетная схема, для определения напряжений изгиба ременной передачи

При этом в ремне возникают нормальные напряжения изгиба. Относительное удлинение наружных волокон ремня

ε = |

y |

, |

(4.19) |

|

|||

|

r |

|

|

где y– расстояние от нейтральной оси до растянутых волокон, r – радиус нейтральной оси.

Из рисунка 4.6 следует

ε = |

y |

= |

δ 2 |

≈ |

δ |

≈ |

1 |

... |

1 |

, |

(4.20) |

|

D 2 + δ 2 |

|

|

|

|||||||

|

r |

|

D 30 |

40 |

|

|

|||||

поскольку в ременных передачах толщина ремня δ обычно в 30 … 40 раз меньше диаметра шкива D.

Тогда максимальный изгибающий момент

σи max |

= εE = |

δ |

E . |

(4.21) |

|

||||

|

|

D |

|

|

|

|

|

|

93 |

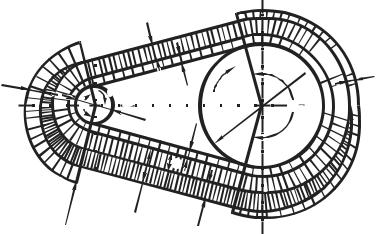

Эпюра распределений напряжений в ремне ременной передачи изображена на рис. 4.7.

σи

1

σ2

|

|

|

|

|

|

|

|

|

|

|

м |

|

σ |

|

|

n2 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

едо |

аяF2 |

|

ν |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

В |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

α1 |

|

|

n1 |

D |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

В |

|

|

|

|

σν |

2 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

ед |

|

|

|

|

|

D |

|||||||||||

|

|

|

|

|

|

|

|

|

|

ущая F |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

σ1 |

|

|

|

|

σ2 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

a |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

x |

|

|

|

|

|

|

|

|

|

|

|

σt |

|

|

|

|

|

|||||

σ |

m |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

σи2

σи2

α2

Рис. 4.7. Эпюра напряжений в ремне ременной передачи

Таким образом, наибольшие напряжения действуют в точке набегания ремня на меньший ведущий шкив

σmax = σν + σ1 + σи1 . |

(4.22) |

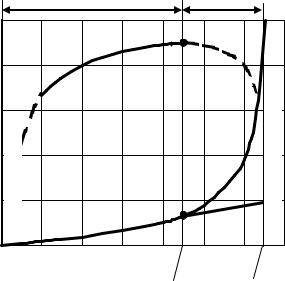

Кривые скольжения и КПД ременной передачи

В ременных передачах следует различать два вида скольжения ремня по шкиву:

-упругое скольжение (при любой нагрузке),

-буксование (только при перегрузках).

Работоспособность ременной передачи принято характеризовать кривыми скольжения и КПД.

Такие кривые являются результатом испытаний ремней различных типов и материалов.

Кривые скольжения строят экспериментально для эталонной передачи

(рис 4.8).

94

υ1 |

|

|

|

|

|

υ1 |

|

2 |

|||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

υ2

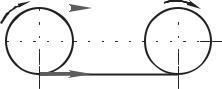

Рис. 4.8. Схема эталонной передачи

Тип и материал ремня у эталонной и реальной передач одни и те же, но эталонная передача имеет следующие параметры (рис 4.8):

1)расположена горизонтально;

2)u = 1;

3)α = 180°;

4)υ = 10 м/с;

5)нагрузка спокойная и постоянная T = const. Коэффициент проскальзывания ε вычисляют

ε = |

υ1 − υ2 |

100 %. |

(4.22) |

|

|||

|

υ1 |

|

|

Нагрузку передачи выражают через коэффициент тяги

ϕ = |

Ft |

= |

σt |

|

. |

(4.23) |

2F |

2σ |

0 |

||||

|

0 |

|

|

|

|

Коэффициент тяги позволяет судить о том, какая часть предварительного натяжения ремня F0 используется для передачи полезной нагрузки Ft, т.е. характеризует степень загруженности передачи.

95

|

|

|

|

Зона частичного |

|

||

|

Зона упругого скольжения |

буксования |

|

||||

100 |

|

|

|

|

|

|

5 |

η,% |

|

|

η |

|

|

|

ε,% |

|

|

|

|

|

|

|

|

80 |

|

|

|

|

|

|

4 |

60 |

|

|

|

|

|

|

3 |

40 |

Холостой ход |

|

|

|

|

Полное буксование |

2 |

20 |

|

ε |

|

|

1 |

||

|

|

|

|

|

|||

|

|

|

|

|

|

||

0 |

|

|

|

|

|

|

0 |

0 |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7ϕ |

|

|

|

|

ϕ0 |

|

ϕmax |

|

Рис. 4.9. Кривые скольжения и КПД ременной передачи |

|||||||

Как видно из рисунка 4.9: на участке от 0 до ϕ0 наблюдается только упру-

гое скольжение (где ϕ0 – оптимальный режим работы ременной передачи), на участке ϕ0 и ϕmax – как упругое скольжение, так и буксование, а при ϕ0 > ϕmax

– полное буксование.

Рабочую нагрузку рекомендуют выбирать вблизи оптимального значе-

ния ϕ0 и слева от нее. Этому значению соответствует также и максимальный КПД.

Работу в зоне буксования допускают только при кратковременных перегрузках, например при пуске, т.к. в этой зоне КПД резко снижается вследствие потерь на скольжение ремня, а ремень быстро изнашивается.

Определив по кривым скольжения ϕ0, находят полезное допускаемое напряжение для используемой передачи (см. ф. 4.23)

[σ ] |

= |

ϕ0 2σ0 |

, |

(4.24) |

|

||||

t 0 |

|

n |

|

|

|

|

|

||

где n – |

коэффициент запаса по тяговой способности, n = 1,2 … 1,4 – для эта- |

|||

лонной передачи. |

|

|||

96

Переход от значений [σt]0 для эталонной передачи к допускаемым полез-

ным напряжениям проектируемой реальной передачи [σt] производят с помощью корректирующих коэффициентов

[σ t ] = [σ t ]0 C α C υ C p C o . |

(4.25) |

Сα – коэффициент угла обхвата; корректирует тяговую способность в зависимости от угла обхвата α меньшего шкива;

Сυ – скоростной коэффициент; учитывает уменьшение прижатия ремня к шкиву под действием центробежных сил, то есть учитывает окружную скорость ремня.;

Сp – коэффициент режима нагрузки; учитывает изменение нагрузки и ее влияние на долговечность ремня;

Сo – коэффициент, учитывающий ориентирование передачи в пространстве, а также тип натяжного устройства.

Данная формула является общей для всех типов передач.

Оценка долговечности ременной передачи (обеспечение долговечности ременной передачи)

Косвенно долговечность ремня оценивается по числу пробегов ремня в единицу времени:

ϑ = υ , |

(4.26) |

l |

|

где ϑ – число пробегов ремня; l – |

длина ремня; υ – окружная скорость. |

Пример: ϑ = 1 с–1 – в 1 секунду число пробегов равно 1, т.е. ремень изо-

гнется на шкивах 2 раза; ϑ = 5 с–1 – в 1 секунду ремень изогнется 10 раз, т.е.

чем больше значение ϑ, тем меньше долговечность ремня. Поэтому вводятся ограничения на число пробегов ремня:

ϑ ≤ [ϑ]. |

(4.27) |

[ϑ] = 3 … 5 – |

для плоских ремней; |

[ϑ] = 10 … 20 |

– для клиновых ремней. |

|

97 |

Допускаемые значения ϑ косвенно ограничивают минимальную длину ремня или межосевое расстояние. Снижение долговечности при увеличении частоты пробегов связано не только с усталостью при изгибе, но и с термостойкостью ремня, т.к. перегрев ремня приводит к снижению прочности.

Порядок расчета плоскоременной передачи

Расчет базируется на рассмотренной выше общей теории ременных передач.

1.Выбирается тип ремня и материал ремня.

2.Определяется диаметр ведущего шкива по формуле М.А. Саверина

D1 = (1100...1300) 3 P1 ,

n1

где P1 – мощность передачи, кВт, а n1 – частота вращения ведущего вала передачи, об/мин.

Диаметр ведомого шкива:

D2 = D1u(1 - e),

где ε = 0,01 – задают для нормального режима работы.

3. Определяют действительное число оборотов ведомого вала

n2 = D1n1 (1 - e). D2

4. Определяют окружную скорость ремня, м/с

u = pD1n1 .

60 ×1000

5. Оопределяют минимальное межосевое расстояние, мм

amin = (1,5...2)(D1 + D2 ) .

6. Вычисляют геометрическую длину ремня (полная длина ремня)

l = 2a + p (D1 |

+ D2 ) + |

(D2 - D1 )2 |

. |

|

|||

2 |

|

4a |

|

7. Оценивают долговечность работы передачи по числу пробегов по ф. (4.26) и ф. (4.27)

98

8. Вычисляют угол обхвата на малом шкиве

a1 =180° - D2 - D1 × 57° , a

где a1 – регламентируется, т.е. a1 ³ [a1] = 150°.

9. Для выбранного материала ремня определяют отношение d/D1 (для

прорезиненных ремней d = 1 ). Определяют допускаемое полезное на-

D1 40

пряжение эталонной передачи [st]0 (по справочной литературе). А затем по ф. (4.25) вычисляют допускаемое полезное напряжение передачи [st]. 10.Определяют окружную силу, Н

1000P Ft = u1 1 .

11.Определяют геометрические размеры поперечного сечения ремня

|

Ft |

|

|

|

d1 |

|

|

A |

|

A = |

[st |

] |

; |

d = |

|

; |

A = b × d следовательно b = |

|

. |

40 |

d |

||||||||

12.Определяют силу, действующую на вал по ф. (4.15).

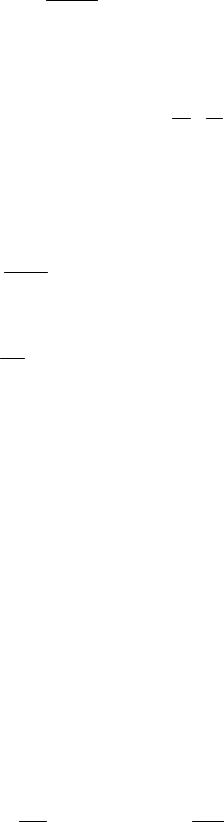

Некоторые особенности клиноременных передач

В этой передаче ремень имеет клиновую форму поперечного сечения и располагается в соответствующих канавках шкива.

При этом рабочими являются боковые поверхности ремня. Расчетным диаметром шкива Dp является диаметр окружности расположения центров тяжести поперечных сечений ремня (или нейтрального слоя при изгибе).

Применение клинового ремня позволяет увеличить тяговую способность путем повышения трения.

Пусть под действием натяжения элемент ремня длинною dl прижимается к шкиву с силой dR. Тогда на боковых гранях ремня возникает нормальное усилие dFn/2. Из условия равновесия сил на вертикальную ось

d R = 2 d Fn sin j отсюда d Fn = d Rj .

sin

2

99

При этом сила трения в клиноременной передаче (рис. 4.10)

d Fтркл |

= d Fn × f = d R × |

f |

= dR × f ¢ , |

(4.28) |

sin j |

||||

|

|

2 |

|

|

где dR – |

элементарная сила прижатия; dFтр – |

элементарная сила трения; f′ – |

||

приведенный к данной схеме коэффициент трения.

|

|

|

|

|

|

|

|

|

|

|

dR |

||||||||

dFn |

|

|

|

|

ϕ |

|

|

|

|

|

|

|

dFn |

||||||

2 ϕ |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

2 |

|||||||||||||||

/2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 4.10. Схема расположения клинового ремняна шкив

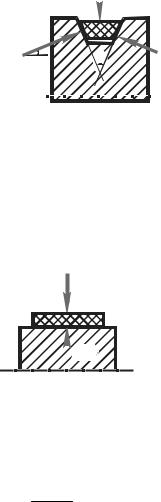

В тоже время для плоскоременной передачи d R = d Fn (рис. 4.11), следова-

тельно, сила трения для плоскоременной передачи d Fтрпл = d Fn × f = d R × f .

dR

dFn

dFn

Рис. 4.11. Схема расположения плоского ремняна шкив

Для стандартных ремней угол клина φ принимают порядка 40°, поэтому

f |

|

, |

(4.29) |

f ¢ = sin 20° |

» 3 f |

таким образом, клиновая форма ремня увеличивает сцепление со шкивом примерно в 3 раза.

Значительное увеличение трения позволяет сохранить нагрузочную способность клиноременной передачи при значительно меньших углах обхва-

та α1 (то есть меньшем межосевом расстоянии а) по сравнению с плоскоременной передачей.

100