Основы расчёта деталей и узлов транспортных машин

.pdf

Достоинства метода: позволяет упрочнять детали сложной формы. Недостаток метода: небольшая глубина наклепа, которая, как правило,

равна 0,3 … 0,6 мм. Для повышения эффективности дробеобработки предложен [32] метод двойной дробеобработки (вначале крупной, а затем мелкой дробью с промежуточной пластической деформацией детали), предназначенный, в частности, для повышения долговечности автомобильных рессор [33].

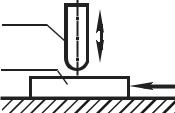

3. Чеканка. Представляет собой процесс, при котором инструмент (установленный в специальном приспособлении) своим закругленным (например, сферическим) бойком наносит последовательные удары по обрабатываемой поверхности. При этом боек совершает возвратно-поступательное движение, подобно ударнику пневматического молотка, а деталь движется в направлении подачи (рис. 11.3)

Боек

Деталь

Рис. 11.3. Схема ударной чеканки

Достоинства метода: большая глубина «проработки» (упрочненного поверхностного слоя), которая может превышать глубину, достигаемую при обкатке.

Недостатки: метод можно использовать в основном для упрочнения плоских деталей, а также галтелей осей и валов; сравнительно низкая производительность.

Для повышения производительности упрочнения часто используют так называемый «пучковый» инструмент, то есть связку стальных стержней, каждый из которых служит бойком. В работах [12, 34] разработана методика

211

статической чеканки элементов корпуса шестеренной гидромашины, установленной в механизм рулевого управления тракторов семейства МТЗ.

Упрочняющие факторы ППД

Повышение усталостной прочности деталей, достигаемое в результате ППД обусловлено следующими основными факторами.

1.Деформационное упрочнение материала пластически деформированного слоя детали, обусловленное увеличением дислокаций в структуре металла (то есть затрудняется последующее протекание деформации от рабочих нагрузок).

2.Фазовые превращения в материале, которыми в ряде случаев сопровождается ППД. Так, при обработке закаленных сталей в процессе ППД наблюдается распад мартенсита закалки с образованием мелкодисперсных карбидов. При наличии остаточного аустенита происходит его распад с образованием мартенсита, обладающего более высокой твердостью.

3.Измельчение кристаллических зерен, повышение однородности структуры материала поверхностного слоя.

4.Возникновение в поверхностном слое системы остаточных сжимающих напряжений. Благодаря этому уменьшаются растягивающие рабочие напряжения.

Одновременное благоприятное влияние всех указанных факторов и приводит к существенному повышению усталостной прочности и долговечности деталей машин при их обработке ППД.

Основные параметры, характеризующие результаты ППД

Такими параметрами являются:

–глубина упрочненного (наклепанного) слоя;

–интенсивность пластической деформации в наклепанном слое металла;

–величина и распределение остаточных напряжений в детали, обработанной ППД.

212

Физическое состояние поверхностного слоя детали, формируемое в процессе ППД, определяется конкурирующим влиянием двух одновременно протекающих процессов: физического упрочнения (наклепа), и разупрочнения, обусловленного образованием и развитием микродефектов в деформируемом металле [4].

Для усиления благоприятных факторов ППД (то есть остаточных напряжений сжатия и степени физического упрочнения материала) необходимо, чтобы интенсивность пластической деформации поверхностного слоя была бы возможно большей. В то же время с ростом интенсивности пластической деформации процесс разупрочнения также усугубляется. Таким образом, существует оптимальное значение интенсивности пластической деформации, равное предельной равномерной деформации [4]. При этом упрочнение материала близко к предельному, сжимающие остаточные напряжения близки к максимальным, а дефекты не получают еще опасной степени развития.

Что же касается глубины плестически деформированного слоя, то как показано в работе [35], существует также оптимальная глубина слоя, при которой предел выносливости детали оказывается наибольшим.

Подробная информация о выборе режимов упрочняющей обработки при различных способах ППД содержится в работах [4, 12, 13].

Вопросы для самоподготовки

1.Какими основными достоинствами обладает упрочнение деталей поверхностным пластическим деформированием (ППД)?

2.Какие существуют основные методы ППД?

3.Какие основные упрочняющие факторы способствуют повышению усталостной прочности деталей, достигаемой в результате ППД?

4.Какие основные параметры характеризуют результаты ППД?

213

ПРИЛОЖЕНИЯ

Приложение П. 1

Коробки перемены передач

Ккоробке передач предъявляются следующие требования:

–обеспечение оптимальных тягово-скоростных и топливноэкономических свойств автомобиля при заданной внешней характеристике двигателя;

–бесшумность при работе и переключении передач;

–легкость управления;

–высокий КПД;

На большинстве легковых и грузовых автомобилей устанавливают ступенчатые коробки передач.

Двухвальные коробки передач [37, 38, 39] с числом передач 4 … 5 применяют для переднеприводных автомобилей малого класса. Высшая передача часто повышающая. Как правило, большинство передач синхронизировано. Трехвальные коробки передач используют для легковых автомобилей, выполненных по классической схеме, грузовых автомобилей малой и средней грузоподъемности и автобусов.

В современных легковых автомобилях применяются коробки с числом передач (ступеней) не менее четырех. В грузовых автомобилях малой грузоподъемности применяются четырехступенчатые коробки (автомобили УАЗ). В грузовых автомобилях средней грузоподъемности иногда применяются четырехступенчатые коробки (ГАЗ-53), но в большинстве случаев – пяти или шестиступенчатые коробки, синхронизированные на высших передачах. Многовальные коробки передач используют на автомобилях большой грузоподъемности для увеличения числа передач с целью улучшения тяговых и экономических свойств. В основе конструкций многовальных коробок передач лежит четырех-, пяти трехвальная коробка передач, в общем картере с

214

которой размещен повышающий редуктор (делитель) или понижающий редуктор (демультипликатор). При применении многовальных коробок число передач может быть от 8 до 24. Многоступенчатые коробки передач чаще всего используют для автомобилей-тягачей, работающих с прицепным составом. В большинстве конструкций ступенчатых коробок передач переключение передач выполняет водитель. Используются конструкции ступенчатых коробок передач с автоматическим переключением.

Бесступенчатые передачи фрикционного типа (вариаторы с гибкой связью) получили некоторое распространение на автомобилях малого класса («Фиат Уно» и др.).

Для анализа и оценки конструкций коробок передач используются следующие характеристики:

– Диапазон передаточных чисел (диапазон коробки передач) – отношение передаточного числа низшей и высшей передач

Д = uКПmах/uКПmin

В легковых автомобилях и автобусах малой вместимости на их базе Д = 3 … 4; в грузовых автомобилях в зависимости от грузоподъемности и назначения Д = 5 … 8. Такой же диапазон имеют автобусы средней и большой вместимости с механической коробкой передач; автомобили-тягачи и автомобили высокой проходимости имеют Д = 9 … 13.

Число передач и плотность ряда передаточных чисел. Чем больше число передач, тем выше плотность ряда, тем в большей степени выполняется требование обеспечения высоких тяговых и экономических свойств автомобиля. Помимо повышения тяговых и экономических свойств, большая плотность ряда позволяет синхронизаторам работать в более благоприятных условиях, так как для выравнивания угловых скоростей требуется меньшая работа трения.

Уровень шума, создаваемого при работе. Этот параметр зависит от качества, точности изготовления и типа зубчатых пар, жесткости валов и картера

215

коробки. Меньший уровень шума обеспечивают косозубые и шевронные зубчатые колеса. При недостаточной жесткости валов нарушается зацепление, что сопровождается повышением уровня шума.

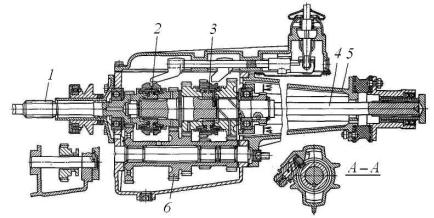

Основные достоинства двухвальных коробок передач: простота конструкции, малая масса, высокий КПД на промежуточных передачах. В двухвальных коробках (рис. П. 1.1) передач крутящий момент передается двумя зубчатыми колесами. Передаточное число зубчатой пары не должно превышать некоторого предела, близкого 4, так как дальнейшее увеличение передаточного числа приводит к увеличению размеров коробки и повышению уровня шума.

Рис. П. 1.1. Двухвальная коробка передач (продольное расположение): 1 – ведущий вал;

2 – синхронизатор третьей и четвертой передач; 3 – синхронизатор пятой передачи; 4 – ведомый вал; 5 – синхронизатор первой и второй передач

Передаточное число высшей передачи в таких коробках, как правило, не делают равным единице, число зубьев сопрягаемых зубчатых колес отличается на 1 … 2, что позволяет обеспечить хорошую прирабатываемость. В некоторых конструкциях высшая передача – повышающая.

Трехвальные коробки передач. На прямой передаче трехвальная коробка имеет более высокий КПД, чем двухвальная, работает менее шумно, так как в

216

этом случае имеют место только гидравлические потери. На остальных передачах трехвальной коробки в зацеплении находятся две пары зубчатых колес, в то время как у двухвальных – одна. Это определяет более низкий КПД, но позволяет иметь на низшей передаче передаточное число u = 9. Для дальнейшего увеличения передаточного числа требуется применение многовальных коробок.

Конструкция трехвальной четырехступенчатой коробки передач легкового автомобиля ГАЗ-3102 [37] показана на рис. П. 1.2.

Рис. П. 1.2. Трехвальная коробка передач автомобиля ГАЗ-3102 [37]: 1 – ведущий вал; 2

– синхронизатор третьей и четвертой передач; 3 – синхронизатор первой и второй передач; 4 – ведомый вал; 5 – удлинитель; 6 – блок зубчатых колес промежуточного вала

Все зубчатые колеса передач переднего хода – косозубые и находятся в постоянном зацеплении. Включение передач происходит при помощи двух синхронизаторов. Зубчатые колеса передачи заднего хода прямозубые. Все зубчатые колеса промежуточного вала выполнены в одном блоке. Блок вращается на роликовых подшипниках, установленных на закрепленной в картере оси. Ведомый вал размещен в картере удлинителя и опирается на сталебабитовый подшипник скольжения.

При применении косозубых зубчатых пар наряду с увеличением прочности и бесшумности коробки передач возникают значительные осевые силы и могут вызвать перекос зубчатых колес. При перекосе нарушается зацепление,

217

что приводит к ускоренному изнашиванию зубьев. Ступицы зубчатых колес на ведомом валу по возможности выполняют удлиненными, что позволяет уменьшить их перекос. На промежуточном валу осевые силы могут быть уравновешены за счет обеспечения подбора углов наклона зубьев различных передач (см. рис. П. 1.6). На ведущем и ведомом валах осевые силы не могут быть уравновешены.

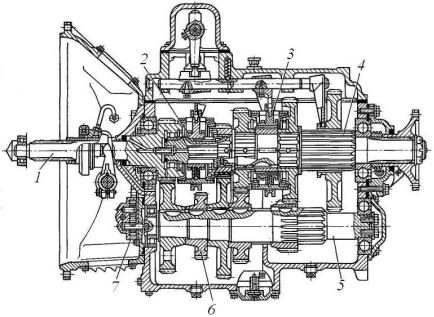

На рис. П. 1.3 представлена трехвальная пятиступенчатая коробка передач грузового автомобиля МАЗ-5335. Здесь первая передача и передача заднего хода имеют прямозубые зубчатые колеса.

Рис. П. 1.3. Пятиступенчатая трехвальная коробка передач автомобиля МАЗ-5335 [38]:

1 – ведущий вал; 2 – синхронизатор четвертой и пятой передач; 3 – синхронизатор второй и третьей передач; 4 – ведомый вал; 5 – промежуточный вал; 6 – шестерня отбора мощности; 7 – масляный насос

Зубчатые колеса остальных передач – косозубые, находятся в постоянном зацеплении и включаются при помощи двух синхронизаторов. В этой коробке прямая передача – четвертая. Высшая, пятая передача – повышающая (передаточное число меньше единицы). Высшая передача должна использоваться для движения по хорошим дорогам и при движении автомобиля с не полностью загруженным кузовом. Это позволяет обеспечить работу двигателя с

218

меньшей частотой вращения, увеличивая его ресурс. Ведущий вал коробки – вал-шестерня. Промежуточный вал установлен на цилиндрическом роликовом и шариковом подшипниках, шариковый подшипник может воспринимать осевые силы, возникающие на первой передаче и передаче заднего хода. Зубчатое колесо первой передачи нарезано непосредственно на промежуточном валу, остальные – закреплены при помощи сегментных шпонок. На этом же валу закреплена шестерня отбора мощности 6. Ведомый вал ступенчатый (наибольшее сечение на шлицевом участке, на которой установлена каретка первой передачи и заднего хода). Внутри ведомого вала выполнен осевой канал, куда подается масло для смазывания втулок свободно сидящих колес пятой, третьей и второй передач.

На рис. П. 1.4 показана трехвальная шестиступенчатая коробка передач с зубчатыми колесами постоянного зацепления на всех передачах. Подобная коробка передач установлена на эксплуатируемом в нашей стране автомобиле «Магирус–290».

Рис. П. 1.4. Коробка передач автомобиля «Магирус-290»: 1– 3 – валы соответственно ведущий, промежуточный и ведомый

Подшипники. В коробках передач применяются подшипники качения различных типов: шариковые радиальные, шариковые радиально-упорные,

219

роликовые радиальные с цилиндрическими роликами, роликовые радиальноупорные с коническими роликами, игольчатые. Подшипники, устанавливаемые на валу коробки передач, в большинстве конструкций воспринимают радиальные и осевые нагрузки. При установке шариковых подшипников осевую нагрузку воспринимает один из подшипников, поэтому наружное кольцо этого подшипника закрепляется в картере, а наружное кольцо другого подшипника имеет такую посадку в картере, которая позволяет ему перемещаться при тепловом удлинении вала. Одновременно такая установка подшипников позволяет упростить их монтаж. С этой же целью один из подшипников применяют роликовый с цилиндрическими роликами. Роликовые радиальноупорные подшипники иногда применяют в коробках передач грузовых автомобилей. Они устанавливаются в паре и требуют периодического регулирования.

Иногда один конец вала устанавливают на двухрядный радиальноупорный роликовый подшипник, а второй конец вала имеет «плавающую» опору. Если блок зубчатых колес с косым зубом устанавливается на роликовых подшипниках с цилиндрическими роликами, то осевые силы воспринимаются торцовыми шайбами (ГАЗ–3102, « Москвич–2140») [37]. Косозубые колеса постоянного зацепления, установленные на валу на игольчатых подшипниках, бронзовых втулках, фиксируются в осевом направлении выступами вала, шайбами и замковыми кольцами или гайками.

Нагрузки в коробке передач

На рис. П. 1.5 представлена схема трехвальной коробки передач [37] при включении одной передачи и схемы сил, действующих на зубчатые колеса и валы. На зубья пары постоянного зацепления привода промежуточного вала действуют окружная, радиальная и осевая силы (см. главу 2). При вычислении сил, действующих на зубья дополнительной коробки (мультипликатор

220