Основы расчёта деталей и узлов транспортных машин

.pdf

|

Колесо (вес - G, масса - m) |

|

e |

|

l |

l/2 |

|

|

y |

ω |

e |

|

F |

|

ц |

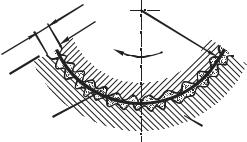

Рис. 5.3. Схема к расчету вала на колебания

Под действием центробежной силы Fц вал изогнется на величину у. Отсюда

y = |

|

F l |

3 |

|

|

|

|

|

|

|

ц |

|

, |

|

|

(5.28) |

|

|

|

|

|

|

|

|||

|

|

48EI |

|

|

|

|||

где I – осевой момент инерции, Е – |

модуль нормальной упругости материала |

|||||||

вала. |

|

|

|

|

|

|

|

|

F |

= |

48EI |

y = ky , |

(5.29) |

||||

|

||||||||

ц |

|

|

l |

3 |

|

|

|

|

|

|

|

|

|

|

|

||

Решая совместно уравнения (5.27) и (5.29) получим |

||||||||

kу = mω2(у + e) . |

(5.30) |

|||||||

Отсюда |

|

|

|

|||||

y = |

|

|

|

e |

|

. |

(5.31) |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||

k − 1 mω2

Из последней формулы следует, что с ростом угловой скорости ω увеличи-

вается и прогиб вала. При |

k |

= 1 величина прогиба у → ∞, т.е. наступает ре- |

|

mω2 |

|||

|

|

зонанс.

Угловая скорость вала, соответствующая этому состоянию, является критической

ωкр = |

k |

. |

(5.32) |

|

|||

|

m |

|

|

|

|

|

111 |

Так как ωкр = |

πnкр |

, то |

||||||||

|

||||||||||

|

|

|

|

30 |

|

|

||||

|

|

30 |

|

|

|

|

||||

nкр = |

|

k |

|

(5.33) |

||||||

|

π |

|

m |

|||||||

|

|

|

|

|

||||||

массу можно выразить как |

||||||||||

m = |

G |

, |

|

|

|

|

|

|

(5.34) |

|

|

|

|

|

|

|

|

||||

|

g |

|

|

|

|

|

|

|

||

где G – вес колеса, g – |

ускорение силы тяжести. |

|||||||||

При критической частоте вращения вал изгибается на величину прогиба от

статической силы тяжести |

|

||||||||||||

|

30 |

|

|

|

|

|

30 |

|

|

|

|

|

|

nкр = |

|

|

kg |

= |

|

|

g |

. |

(5.35) |

||||

π |

|

|

|

||||||||||

|

|

|

G π |

|

|

yст |

|

||||||

где yст – |

статической прогиб вала под действием веса G колеса |

||||

yст = |

G |

= |

Gl 3 |

. |

(5.36) |

|

|

||||

|

k |

|

48EI |

|

|

При частоте вращения вала, близкой к критической, возникают вибрации, поэтому частоты вращения от 0,7 nкр до 1,3 nкр не должны использоваться.

Из формулы (5.31) видно, что при ω, стремящейся к ∞, прогиб y уменьша-

ется и стремится к величине е, то есть y → е. это значит, что в закритической области центр тяжести колеса стремится совпасть с осью вращения вала. Это явление получило название динамическое уравновешивание в закритической области.

Критическая частота вращения nкр возрастает с увеличением жесткости вала (то есть с ростом его диаметра и уменьшением расстояния l между опорами). Однако, если вал должен работать при больших оборотах, а жесткий вал (большого диаметра) использовать нельзя, то наоборот делают вал менее жестким и работают в закритической области. При этом необходимо при разгоне и торможении как можно быстрее проходить область резонанса; при этом, благодаря инерционности системы, значительная амплитуда колебаний не успевает возникнуть.

112

Вопросы для самоподготовки

1.По каким критериям работоспособности рассчитываются валы и оси?

2.В чем отличие проектного (ориентировочного) расчета вала от проверочного (уточненного)?

3.Каков порядок проектного расчета вала?

4.Каков порядок проверочного расчета вала?

5.Какое сечение вала называется опасным?

6.Какие факторы учитываются при определении запаса сопротивления усталости вала?

7.Зачем нужна проверка жесткости вала?

8.Какие параметры определяют при расчете вала на жесткость?

9.Что является причиной колебаний вала?

10.Какую частоту колебаний вала называют собственной?

11.Какую частоту колебаний вала называют вынужденной?

12. Зачем определяется критическая частота вращения вала nкр?

113

6 . ПОДШИПНИКИ

Подшипники служат опорами для валов и вращающихся осей. Они воспринимают радиальные и осевые нагрузки, приложенные к валу, и сохраняют заданное положение оси вращения вала.

Во избежание снижения КПД механизма, потери в подшипниках должны быть минимальны. Поэтому от качества подшипника в значительной степени зависят работоспособность и долговечность машины.

Подшипники классифицируют по виду трения и воспринимаемой нагрузки.

По виду трения:

1)подшипники скольжения, у которых опорный участок вала скользит по поверхности подшипника;

2)подшипники качения, у которых трение скольжения заменяют трением качения путем установки шариков или роликов между опорными поверхностями подшипника и вала.

По характеру воспринимаемой нагрузки:

1)радиальные;

2)упорные;

3)радиально-упорные;

4)упорно-радиальные.

6.1.Подшипники скольжения

Область применения подшипников скольжения в современном машиностроении сократилась в связи с широким распространением подшипников качения. Но значение их не снизилось. Они по-прежнему незаменимы в целом ряде конструкций: а) разъемные подшипники по условию сборки, например коленчатые валы; б) высокоскоростные подшипники при υ > 30 м/c; в) подшипники прецизионных машин, где необходимо особо точное направ-

114

ление валов; г) подшипники, работающие в особых условиях (вода, агрессивные среды и т. п.); д) подшипники дешевых тихоходных механизмов.

Вращению цапфы в подшипниках скольжения противодействует момент сил трения. Работа трения нагревает подшипник и цапфу. Тепло отводится через корпус подшипника и вал, а также частично уносится смазывающей жидкостью. При установившемся режиме работы существует тепловое равновесие: количество тепла выделяемого при трении равно количеству тепла отводимого от подшипника.

Чем выше тепловыделение, и чем хуже условия теплоотдачи, тем выше температура теплового равновесия.

С повышением температуры уменьшается вязкость масла и увеличивается вероятность заедания цапфы в подшипнике. В конечном результате заедание приводит к выплавлению вкладыша.

Виды разрушений подшипника

1)выплавление вкладыша при перегреве (основная причина выхода подшипника скольжения из стоя);

2)износ вкладыша и цапфы;

3)хрупкое разрушение (при кратковременных нагрузках – ударе);

4)усталостное выкрашивание (редко).

Режимы трения

Трение вызывает износ и нагрев подшипников скольжения.

В зависимости от режима работы в подшипниках скольжения может быть:

-полужидкостное трение (граничное трение);

-жидкостное трение.

115

При жидкостном трении рабочие поверхности вала и вкладыша разделены слоем масла, толщина h которого больше суммы высот шероховатостей по-

верхностей (рис. 6.1) |

|

h > RZ1 + RZ 2 . |

(6.1) |

h |

z |

|

|

R |

1 |

|

|

|

Rz2

d

Вал

Масло Вкладыш

Рис. 6.1. Схема подшипника скольжения при жидкостном трении

При этом масло воспринимает внешнюю нагрузку, предотвращая непосредственное соприкосновение рабочих поверхностей, то есть их износ Сопротивление движению (момент трения) в этом случае определяется только внутренним трением в слое масла fж = 0,001 … 0,005 (что меньше fкач).

При полужидкостном трении условие (6.1) не соблюдается.

Такой режим трения сопровождается износом трущихся поверхностей. Коэффициент трения в этих условиях зависит не только от качества масла, но и от материала трущихся поверхностей fп/ж = 0,008 … 0,1.

Самый благоприятный режим – жидкостной. Поэтому, обеспечение режима жидкостного трения является основным критерием расчета большинства подшипников скольжения.

Достоинства подшипников скольжения:

1)малые диаметральные размеры;

2)возможность работы в воде и в агрессивных средах;

3)более точное направление валов и возможность регулировки зазоров;

4)возможность конструктивного разъема подшипников скольжения;

116

5)хорошая сопротивляемость ударным нагрузкам, благодаря демпфирующему действию масляного слоя;

6)при использовании на валах, вращающихся с большим числом оборотов, имеют бó льшую долговечность, чем подшипники качения;

7)возможность использования в тяжело нагруженных тихоходных валах уникальных машин, при использовании подшипников (в режиме жидкостного трения) с гидростатической смазкой.

Недостатки подшипников скольжения:

1)значительный износ вала и вкладыша подшипника скольжения;

2)большие потери на трение, и, следовательно, перегрев, большие пусковые мощности;

3)низкая долговечность из-за износа;

4)высокая стоимость антифрикционных материалов вкладышей;

5)сложность смазочных устройств и большой расход масла;

6)большие размеры в осевом направлении.

Расчет подшипника скольжения при полужидкостном трении

Врежиме полужидкостного трения работают подшипники: - тихоходных механизмов; - машин с частыми пусками и остановками;

- при неустановившемся режиме нагрузки; - с плохими условиями подвода смазки.

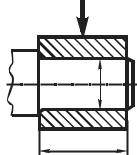

Винженерной практике нашли применение условные расчеты подшипников скольжения (рис. 6.2), которые позволяют в простой расчетной форме использовать опыт конструирования и эксплуатации подшипников. Причем, для подшипников жидкостного трения, условные расчеты используют в качестве предварительных, а для полужидкостного трения – как основные.

117

F

r

d

l

Рис. 6.2. Схема подшипника скольжения

1. Расчет по допускаемому среднему давлению [p] в подшипнике

p = |

Fr |

£ [ p] . |

(6.2) |

|

|

|

|||

|

l × d |

|

|

|

Для большинства подшипников стационарных машин [p] = 1 … 4 |

МПа; в |

|||

коренных и шатунных подшипниках |

двигателей внутреннего |

сгорания |

||

[p] = 4 … 20 МПа. Давление характеризует несущую способность подшипника.

2. Расчет производится по произведению давления p на скорость скольжения υ

pυ ≤ [ pυ] . |

(6.3) |

В подшипниках стационарных машин [pυ] = 2 … 10 МПа×м/с, в подшип-

никах автомобильных двигателей [pυ] = 25 … 35 МПа×м/с. Произведение pυ характеризует износ подшипника, тепловыделение в нем и степень опасности заедания.

3. При высоких скоростях скольжения и малых давлениях р работоспособность подшипника ограничена из-за повышения температуры. В этом случае работоспособность подшипника ограничена предельно допускаемой скоростью скольжения [υ].

Параметры [p], [pυ] и [υ] являются по существу критериями подобия, обобщающими опыт эксплуатации подшипников скольжения.

118

Расчет радиальных подшипников в режиме жидкостного трения

Для образования жидкостного трения в гидродинамическом режиме необходимо обеспечить следующие основные условия:

1)между скользящими поверхностями должен быть зазор клиновой формы;

2)масло соответствующей вязкости должно непрерывно заполнять за-

зор;

3)скорость относительного движения должна быть достаточной для того, чтобы в масляном слое создалось давление (pи), способное уравновесить внешнюю нагрузку.

Нагрузка на подшипник скольжения:

F |

= m × w × l × d × C |

F |

, |

(6.4) |

r |

y2 |

|

|

|

|

|

|

|

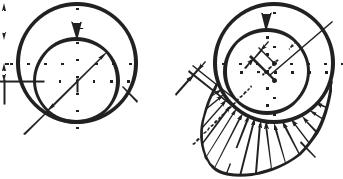

где ω – угловая скорость цапфы; μ – динамическая вязкость смазки; y = s / d –

относительный зазор в подшипнике (рис. 6.3); СF – безразмерный коэффициент нагруженности подшипника.

Из формулы (6.4)

CF |

= |

Fr × y2 |

= |

p × y2 |

. |

(6.5) |

|

m × w × l × d |

m × w |

||||||

|

|

|

|

|

Безразмерный коэффициент нагруженности подшипника СF зависит от эксцентриситета χ и от относительной длины подшипника l/d и определяет положение цапфы в подшипнике в режиме жидкостного трения

c = e /(0,5 × s) . |

(6.6) |

119

|

|

а) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

ω |

= |

0 |

|

|

|

F |

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r |

|

|

|

|

|

|

|

|||||||||||||||||

s |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М |

ас |

|

л |

|

о |

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

O |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

/2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

O |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

s |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

1 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

d |

|

|

||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б) |

ω>ωкр |

|

|

|

F |

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

r |

||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

e |

|

|

|

|

|

|

O |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

m |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

O1 |

|

|

O0 |

|||||||||||||||||||||||||||||||||||

h |

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pи |

3 |

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

Рис.6.3. Схема образования масляного клина. а) в состоянии покоя, б) при вращении

вала. s – масляный зазор; 1 – клиновый зазор; 2 – перемещение оси цапфы от центра вращения

цапфы при возрастании скорости вращения; 3 – эпюра давления в клиновом зазоре; 4 – линия центров ОО1

При достаточно высокой скорости вала цапфа всплывает в масле и несколько смещается в сторону вращения. Можно показать, что толщина масляного слоя связана с относительным эксцентриситетом зависимостью

hmin = (0,5 × s - e) = 0,5 × s(1 - c) . |

(6.7) |

Порядок расчета подшипников скольжения

При расчете подшипника скольжения обычно известны диаметр цапфы d,

нагрузка Fr и частота вращения n (или ω). Определяют длину подшипника l,

зазор s и сорт масла (μ).

Большинством неизвестных параметров задаются, основываясь на рекомендациях, выработанных практикой, и затем проверяют запас надежности подшипника скольжения по режиму жидкостного трения. В этом случае, можно предложить следующий порядок расчета:

1. Задаются отношением l/d = 0,5 … 1,0:

–короткие подшипники (l/d < 0,4) – обладают малой грузоподъемностью;

–длинные подшипники (l/d > 1,0) – требуют повышенной точности подшипников и жестких валов.

120