Основы расчёта деталей и узлов транспортных машин

.pdf

ния σm цикла. Это значит, что для различных циклов изменения напряжений (симметричный, отнулевой, несимметричный) величина предельной амплитуды болта может быть принята равной предельной амплитуде при симметричном цикле изменения напряжений, т.е. равна пределу выносливости болта при симметричном цикле

sa пр = (s−1 )б . |

(8.77) |

|||

Тогда |

|

|

||

na = |

(s−1 )б |

. |

(8.78) |

|

sa |

||||

|

|

|

||

Предел выносливости болта при симметричном цикле изменения напряжений

(s |

−1 |

) |

= |

σ −1K d |

, |

(8.79) |

|

||||||

|

б |

|

K σ |

|

||

|

|

|

|

|

||

где σ–1 – предел выносливости гладкого образца диаметром 10 мм, Kd – мас-

штабный коэффициент, Kσ – коэффициент концентрации напряжений (для болтов из углеродистой стали с метрической резьбой Kσ = 4 … 6).

Запас прочности по максимальным напряжениям определяют как отноше-

ние предельных напряжений σпр к максимальным напряжениям σmax

σпр |

= n , |

(8.80) |

|

σmax

где σпр = σт , а smax = sзат + 2sа .

Тогда запас прочности по максимальным напряжениям

n = |

sт |

= |

sт |

|

³ [n]. |

(8.81) |

|

sзат + 2sа |

sзат + |

c × F |

|

||||

|

Аб |

|

|

|

|||

|

|

|

|

|

|

|

|

Пути увеличения усталостной прочности болтов (пути увеличения na) 1.Увеличить предельную амплитуду напряжений

2. Уменьшить действующую амплитуду напряжений sa = σ −1K d :

K σ

а) выбрать материал с бó льшим пределом выносливости σ–1 ;

181

б) снизить концентрацию напряжений;

-резьбу не нарезать, а накатывать,

-обкатка роликом резьбы по впадине (при больших шагах), -поменять профиль резьбы (круглая);

в) повысить масштабный коэффициент Kd: использовать не один большой по диаметру болт, а несколько меньшего диаметра.

3. Уменьшить действующую амплитуду напряжений sа = c × F |

||

|

|

2 Аб |

а) увеличить площадь сечения болта Аб; |

||

б) уменьшить χ′= |

λ |

: |

д |

||

λб +λд |

||

- уменьшить λд, |

|

|

- увеличить λб. |

|

|

Расчет предварительно затянутых резьбовых соединений при |

||

|

|

повышенных температурах |

Если затяжку болта проводили при температуре t1, а последующая работа соединения происходит при температуре t2 > t1, то разность температур Dt = t2 - t1 вызовет изменение размеров болта и деталей.

Найдем температурную деформацию болта Dlб/ при увеличении темпера-

туры |

|

|

|

Dlб/ = lб × Dt × aб , |

(8.82) |

|

|

где αб – |

коэффициент линейного расширения материала болта, |

lб – длина |

|

болта. |

|

|

|

Аналогично температурная деформация детали |

|

||

Dlд/ = lд × Dt × aд . |

(8.83) |

|

|

Если болт и детали из одного и того же материала, то αб = αд , |

lб » lд .При |

||

этом Dl / |

= Dl ¢ , а следовательно никакие дополнительные нагрузки в соедине- |

||

б |

д |

|

|

нии не возникают.

182

– затяжка ослабляется, и возникает опасность раскрытия сты-

ка;

– затяжка увеличивается. В болте и деталях появляются до-

полнительные температурные напряжения. Возникающая при этом температурная сила Ft будет дополнительно нагружать и болт и детали.

Деформацию болта и деталей от силы Ft определим по закону Гука

Dlб// = |

Ft × lб |

|

|

; Dlд// |

= |

Ft × lд |

. |

(8.84) |

||

Eб × Aб |

|

|||||||||

|

|

|

Eд × Aд |

|

||||||

Тогда суммарная деформация: |

|

|||||||||

болта Dl |

б |

= Dl¢ + Dl ¢¢ , |

(8.85) |

|||||||

|

|

|

|

|

б |

б |

|

|||

деталей Dl |

д |

= Dl¢ |

- Dl ¢¢ . |

(8.86) |

||||||

|

|

|

|

д |

|

д |

|

|||

Принимая во внимание равенство деформаций Dlб = Dlд получим

Dlб/ + Dlб// = Dlд/ - Dlд// . |

|

(8.87) |

|||||||

Тогда lб × Dt × aб + |

Ft × lб |

= lд × Dt × aд - |

Ft × lд |

, учитывая что lб » lд |

|||||

Eб × Aб |

|

||||||||

|

|

|

|

|

Eд × Aд |

||||

Ft = |

Dt(aд - aб ) |

. |

(8.88) |

||||||

1 |

+ |

1 |

|

|

|||||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

Eб × Aб |

Eд × Aд |

|

|

|

|

|||

|

|

|

|

|

|

||||

Полное усилие, действующее на болт, в рассматриваемом случае

Fб = Fзат + c × F + Ft . |

|

|

(8.89) |

||

Расчетная сила, действующая на болт |

|

||||

F |

=1,3 × (F |

+ c × F + F ) £ |

pd12 |

[s]. |

(8.90) |

|

|||||

б расч |

зат |

t |

4 |

|

|

|

|

|

|

|

|

При проектировании соединений, работающих при повышенных температурах, необходимо предусматривать минимизацию величины температурной силы Ft. С этой целью желательно предусматривать, чтобы разность темпера-

тур t была как можно меньше; можно также увеличить податливость дета-

лей λд, устанавливая прокладки с меньшим модулем нормальной упругости.

183

Передача «Винт-гайка»

Передача винт-гайка используется в автомобильных домкратах, металлорежущих станках, винтовых прессах, в измерительных приборах и инструментах.

Она служит для преобразования вращательного движения в поступательное, а также для преобразования крутящего момента в осевое усилие.

Широкое распространение этих передач обусловлено простотой конструкции. Передача винт-гайка при небольших габаритах может иметь большие передаточные числа до 600 … 700; кроме того, ее можно изготовить самотормозящейся, что важно, например, для домкратов.

К недостаткам передачи относятся низкий КПД (т.к. велики потери на трение) и высокая чувствительность к износу.

Критерии работоспособности передачи винт-гайка

Основной критерий работоспособности передачи винт-гайка – износостойкость.

В целях уменьшения износа применяют специальные конструкции винтовых пар, позволяющих компенсировать износ, ошибки изготовления, зазоры, а также используют антифрикционные пары материалов (сталь-чугун, стальбронза и др.), смазку трущихся поверхностей, задают малые допускаемые напряжения смятия [σсм].

Величина действующих напряжений смятия σсм в резьбе винтовых механизмов определяется по той же формуле, что и в крепежной резьбе (при этом коэффициент Km неравномерности нагрузки между витками резьбы не учитывают, так как указанная неравномерность существенно снижается из-за износа и, как следствие, приработки резьбы)

sсм = |

Fa |

£ [sсм ] . |

(8.91) |

||

p × d 2 |

× h × z |

||||

|

|

|

|||

184

Для проектного расчета эту формулу необходимо преобразовать. Для это-

го заменим z = H , где z – число витков; H – высота гайки; p – шаг резьбы;

p

и обозначим

H = yн – коэффициент высоты гайки;

d 2

h = yh – коэффициент высоты резьбы.

p

Тогда получим

d 2 |

= |

Fa |

. |

(8.92) |

|

p × yн × yh ×[sсм ] |

|||||

|

|

|

|

||

Обычно ψh = 0,5 – |

для прямоугольной и трапецеидальной резьб, |

||||

|

|

ψh = 0,75 – |

для упорной резьбы. |

|

|

Коэффициент высоты гайки выбирают в пределах ψн = 1,2 … 2,5. [σсм] = 11 … 13 МПа – для пары закаленная сталь-бронза, [σсм] = 8 … 10 МПа – для пары незакаленная сталь-бронза, [σсм] = 4 … 6 МПа – для пары незакаленная сталь-чугун.

После расчета величину среднего диаметра резьбы d2 округляют до стандартного значения.

В винтовых механизмах вследствие более равномерного распределения нагрузки по виткам резьбы, можно использовать более высокие гайки по сравнению с крепежными:

H = yн ×d 2 – округляем по стандартному ряду линейных размеров.

После расчета резьбы винты, работающие на сжатие (например, в домкратах), проверяют на прочность и устойчивость.

Вопросы для самоподготовки

1.Какие достоинства и недостатки присущи резьбовым соединениям?

2.По каким признакам классифицируются резьбовые соединения?

185

3.Как можно обосновать преимущества треугольной резьбы перед прямоугольной при использовании ее в качестве крепежной?

4.От каких факторов зависит момент трения в резьбе и на торце гайки?

5.Как влияет изменение шага резьбы на величины момента затяжки и момента отвинчивания?

6.Как рассчитывается угол подъема и угол трения в резьбовом соединении?

7.Как определяется момент отвинчивания гайки?

8.Как распределяется нагрузка по виткам резьбы?

9.Каким образом можно повысить равномерность распределения нагрузки

по виткам резьбы гайки?

10.Как рассчитываются болты, нагруженные осевой растягивающей силой и скручивающим моментом от сил трения в резьбе?

11.Какие факторы определяют нагрузочную способность болтовых соединений, работающих на сдвиг?

12.Каким образом можно разгрузить болты, поставленные в отверстия соединяемых деталей с зазором, от восприятия ими поперечных сил?

13.От каких факторов зависит податливость болта и деталей?

14.Как определить необходимую величину предварительной затяжки болта? 15.Как рассчитывают на прочность болты, если они испытывают только уси-

лия, вызванные предварительной затяжкой?

16.Как рассчитывают предварительно затянутые болты, дополнительно нагружаемые внешней осевой растягивающей силой?

17.Как определить величину внешней силы, при которой произойдет раскрытие стыка деталей?

18.Какие факторы влияют на коэффициент внешней нагрузки?

19.Каковы пути повышения надежности (критической силы) предварительно затянутого соединения?

20.Как влияет величина коэффициента внешней нагрузки на величину критической силы, при которой начинается раскрытие стыка деталей?

186

21.Как влияют условия затяжки болта на величину допускаемой внешней силы?

22.Как рассчитываются предварительно затянутые болтовые соединения в условиях воздействия переменных нагрузок?

23.Как рассчитываются предварительно затянутые болтовые соединения в условиях повышенных температур?

24.Каковы пути увеличения усталостной прочности болтов?

25.Как повысить КПД винтовой пары?

26.По каким критериям работоспособности рассчитывают передачу винтгайка?

187

9 . ШПОНОЧНЫЕ, ЗУБЧАТЫЕ ( ШЛИЦЕВЫЕ) СОЕДИНЕНИЯ

Шпоночные и зубчатые соединения служат для закрепления деталей (зубчатые колеса, шкивы, муфты, маховики, кулачки и т. д.) на осях и валах. Соединения нагружаются в основном крутящим моментом.

Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединение проверяют на прочность. Материал шпонки – сталь (Ст. 6, Ст. 45, Ст. 50) с пределом прочности не ниже 590 МПа.

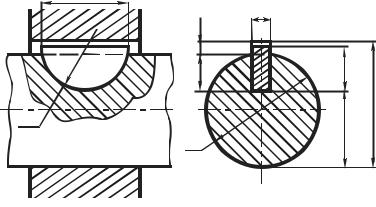

Соединения призматическими шпонками (рис. 9.1)

Расчет производят по напряжениям смятия боковых граней шпонок (основной вид разрушения шпонок со стандартными размерами), выступающих из вала

σсм = |

2Т |

≤ [σсм ], |

(9.1) |

|

|

||||

dl p (h − t1 ) |

||||

|

|

|

где Т – вращающий момент, Н×мм; d – диаметр вала, мм; lp – расчетная (рабочая) длина шпонки, мм; lp = l – для шпонки с плоскими торцами; lp = l – b –

для шпонки со скругленными торцами; [sсм] – допускаемое напряжение смятия; h – высота шпонки.

188

b

2 |

K h |

|

t |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

t |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t |

+ |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

|

d |

||

l |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Размеры шпонки |

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Исполнение 1 |

|

|

|

|

|

Исполнение 2 |

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

b/2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

lp |

|

|

|

|

|

|

|

|

|

|

|

|

|

l |

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l

Рис. 9.1. Соединение призматической шпонкой

[σсм] = 80 ... 120 МПа – |

для неподвижных соединений; меньшие значения |

||||||||||||||||

принимают для чугунных ступиц и при резких изменениях нагрузки. |

|

|

|||||||||||||||

В подвижных (в осевом направлении) соединениях [σсм] = 20 ... 30 МПа. |

|

||||||||||||||||

Длину шпонки l выбирают из ряда |

|

|

|

|

|

|

|

|

|

||||||||

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

25 |

28 |

32 |

36 |

40 |

45 |

50 |

56 |

63 |

70 |

80 |

90 |

100 |

110 |

125 |

140 160 |

180 |

200 … |

до 500 мм. |

|

|

|

|

|||||

на 5 … 10 мм меньше длины ступицы. Размеры поперечного сечения шпонки b и h также стандартизованы в зависимости от диаметра d вала. При необходимости можно установить 2 или даже 3 шпонки под углами соответ-

ственно 180° и 120°, но это сильно ослабляет вал. В таких случаях лучше использовать шлицевое соединение.

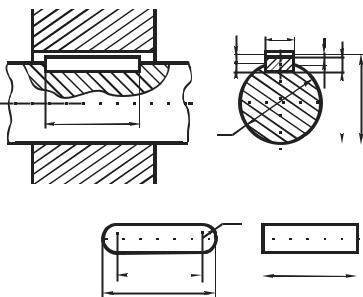

Соединения сегментными шпонками (рис. 9.2)

Сегментные шпонки, также как и призматические работают боковыми гранями. Применяются при передаче небольших вращающих моментов обычно на малонагруженных участках вала (например, на хвостовиках валов).

189