Основы расчёта деталей и узлов транспортных машин

.pdf30 … 40 % выше прочности зуба косозубого колеса по следующим причинам:

1)зуб червячного колеса имеет круговую форму;

2)зуб червячного колеса нарезан во всех сечениях, кроме среднего, как бы

сположительным смещением.

Напряжения изгиба вычислим по формуле

sF = 0,7 |

Ft 2 |

× K F |

×Y F 2 |

£ [sF |

] , |

(3.23) |

|

mn × b2 |

|||||

|

|

|

|

|

||

– коэффициент формы зуба червячного колеса, определяемый по справочным таблицам в зависимости от эквивалентного числа зубьев червячного колеса z2 ν

|

|

z2 |

|

|

z |

2 ν = |

|

; |

(3.24) |

(cos g)3 |

||||

mn – |

нормальный модуль |

|

||

mn = m×cosg. |

(3.25) |

|||

Материалы, применяемые для изготовления червяка и червячного колеса

Для червяков применяются те же стали, что и для зубчатых колес. С целью повышения КПД передачи и ее нагрузочной способности червяки термообрабатываются до твердости, большей 45 HRCЭ, с последующим шлифованием и полированием витков.

Для тяжело нагруженных передач целесообразно применять цементируемые стали 20Х, 15Х, 12ХН3А, 18ХГТ и др. с твердостью после закалки

56…65 HRC.

Стальные червяки с НВ < 350 применяются только в легко нагруженных передачах при мощности Р ≤ 1 кВт.

Венцы червячных колес чаще всего изготавливают из бронз различных марок в зависимости от скорости скольжения и продолжительности работы:

81

1)νs = 10 … 30 м/с – передача работает постоянно; оловянистые, оловяни- сто-никелевые бронзы, типа БрО10Ф1, БрО10НР;

2)νs < 10 м/с – алюминиево-железистые бронзы, типа БрА9Ж4, БрА9Ж3Л;

3)νs < 2 м/с – серый чугун.

Поскольку νs в начале проектного расчета неизвестна, ее ориентировочное

значение можно определить по формуле |

|

|||||

|

|

|

−4 n 3 |

|

|

|

n |

s |

= 4,5 ×10 |

T . |

(3.26) |

||

|

|

1 |

2 |

|

|

|

Отводимое количество тепла |

|

|

|

|

|

Q2 = kt A(tм - tоср ). |

|

(3.28) |

|

||

То есть при тепловом балансе Q1 = Q2 или |

|

||||

(1 - h)P1 = kt A(tм - tоср ), |

|

(3.29) |

|

||

|

|

Вт |

|

||

где kt – коэффициент теплоотдачи |

|

|

|

, А – |

площадь поверхности редук- |

|

2 |

|

|||

м |

|

× °С |

|

||

тора, с которой происходит теплоотдача (учитывается та поверхность, которая омывается изнутри маслом или его брызгами, а снаружи обдувается воз-

82

духом (если есть оребрение, то в расчет принимается половина площади ребра), tм – температура масла, tо ср – средняя температура окружающей среды

(вне корпуса), η – КПД редуктора.

Коэффициент теплоотдачи kt зависит от материала корпуса редуктора и интенсивности вентиляции помещения:

kt = 7 … 9 |

|

Вт |

|

– |

|

непроветриваемое помещение, |

||||||

|

|

|

|

|

|

|

||||||

м2 |

|

|

|

|

||||||||

|

|

|

× °С |

|

|

|

|

|||||

kt = 12 … 15 |

|

|

|

Вт |

|

– |

проветриваемое помещение, |

|||||

|

|

|

|

|

|

|

||||||

|

|

м2 |

|

|

|

|||||||

|

|

|

|

|

× °С |

|

||||||

kt = 18 … 24 |

|

|

|

Вт |

|

– |

охлаждение корпуса вентилятором, |

|||||

|

|

|

|

|

|

|

||||||

|

|

м2 |

|

|

|

|||||||

|

|

|

|

|

× °С |

|

||||||

kt = до 80 |

|

|

Вт |

|

– |

водяное охлаждение, |

||||||

|

|

|

|

|

|

|||||||

м |

2 |

× °С |

|

|||||||||

|

|

|

|

|

|

|

||||||

kt = 80 … 180 |

|

|

|

|

Вт |

|

|

|

– масло охлаждается с помощью радиатора или холо- |

|||

|

|

|

|

|

|

|

|

|

||||

|

|

|

м |

2 × °С |

||||||||

|

|

|

|

|

|

|

||||||

дильника.

Смазку зацепления осуществляют: а) погружением червяка или червячного колеса, б) разбрызгиванием масла и масляным туманом, в) циркуляционной смазкой.

а) погружение червяка или колеса в масло – наиболее простой и надежный способ – червяк или колесо погружается в смазочный материал. Для уменьшения потерь на разбрызгивание и размешивание смазочного материала и предохранения масла от интенсивного окисления глубина погружения не должна превышать высоты зуба или витка червяка для быстроходных колес и 1/3 радиуса для тихоходных колес. При этом желательно, что бы уровень масла для подшипника качения проходил не выше центра нижнего тела качения подшипника.

б) смазывание передачи разбрызгиванием или масляным туманом – червяк или колесо не погружают в масло. На вал червяка устанавливают брызговики, которые, погружаясь в масло, разбрызгивают его, создавая туман и тем самым обеспечивая смазывание зацепления и подшипников.

83

в) при скорости νs > |

10 … 15 м/с применяют циркуляционное смазывание |

под давлением 0,05…0,3 |

МПа. |

Марка смазочного материала выбирается в зависимости от νs и режима работы по справочным таблицам.

Вопросы для самоподготовки

1.Какие достоинства и недостатки присущи червячной передаче?

2.По каким признакам классифицируются червячные передачи?

3.В каких случаях и почему целесообразно применять червячную передачу?

4.Как определяются основные геометрические параметры червячной передачи?

5.По каким критериям оценивается работоспособность и проводится расчет червячной передачи?

6.В чем отличие кинематики червячной передачи от зубчатой?

7.В чем заключается причина и каковы последствия большого скольжения в червячной передаче?

8.Почему КПД червячной передачи меньше, чем зубчатой?

9.Какие существуют способы повышения КПД червячной передачи?

10.Как определяются силы в зацеплении червячной передачи?

11.Какие материалы применяют для изготовления червяка и червячного колеса?

12.В чем отличие расчета червячной передачи по контактным напряжениям и по напряжениям изгиба по сравнению с зубчатой передачей?

13.Зачем и как проводится тепловой расчет червячной передачи? 14.Как осуществляются охлаждение и смазка червячной передачи?

84

4 . РЕМЕННЫЕ ПЕРЕДАЧИ

Ременные передачи являются одним из старейших типов механических передач сохранивших свое значение до последнего времени.

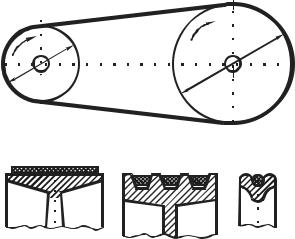

Ременная передача состоит, как правило, из 2-х шкивов (рис. 4.1), закрепленных на валах, и ремня, охватывающего шкивы.

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

D |

|

2 |

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T1 |

,n1 |

|

|

|

|

|

T ,n |

2 |

||||

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

2 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) |

|

б) |

|

в) |

|

|||||||

|

|

|

||||||||||

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.4.1. Схема ременной передачи. а) плоскоременная передача, б) клиноременная передача, в) круглоременная передача

Нагрузка передается силами трения, возникающими между шкивами и ремнем вследствие натяжения последнего.

В зависимости от формы сечения ремня различают:

1)плоскоременные (рис. 4.1. а) (используются в высокоскоростных передачах);

2)клиноременные (рис. 4.1. б) (наибольшее применение в промышленно-

сти);

3)круглоременные (рис. 4.1. в) (используются в бытовой технике; только для малых мощностей);

4)поликлиновые;

5)зубчатые.

85

Достоинства и недостатки ременных передач

Достоинства: 1) возможность передачи движения на большие расстояния

(до 15 … 20 м);

2)плавность и бесшумность работы;

3)наличие функции самопредохранения от колебаний нагрузки и перегрузки;

4)простота конструкции и обслуживания.

Недостатки: 1) малая долговечность ремня;

2)большие габариты (для одинаковых условий работы – диаметры шкивов

≈в 5 раз больше диаметров зубчатых колес)

3)непостоянство передаточного отношения;

4)большие нагрузки на валы и подшипники.

Материалы ремней ременных передач

В машиностроении применяют следующие типы ремней: Кожаные ремни:

Достоинства: - хорошая тяговая способность;

-высокая долговечность;

-хорошо переносят переменные нагрузки. Недостатки: высокая стоимость.

Прорезиненные ремни: несколько слоев хлопчатобумажной ткани, связан-

ных между собой вулканизированной резиной. Ткань, имеющая больший модуль упругости передает основную часть нагрузки. Резина обеспечивает работу ремня как единого целого, защищает ткань от повреждений и повышает коэффициент трения.

Достоинства: - прочные, эластичные; - малочувствительные к влаге.

Недостатки: чувствительны к маслу, бензину, щелочи.

86

Хлопчатобумажные ремни: несколько слоев ткани пропитаны специальным составом (битум, озокерит).

Достоинства: - легкие, гибкие; - могут работать на шкивах малых диаметров с большими скоростями.

Недостатки: меньшая тяговая способность и долговечность.

Шерстяные ремни: ткань с многослойной шерстяной основой и хлопчатобумажным утком, пропитанные специальным составом (сурик на олифе).

Достоинства: - обладают значительной упругостью;

-могут работать при резких колебаниях нагрузки;

-работают при малых диаметрах шкивов;

-менее чувствительны к температуре, влажности, кислотам и т.п. Недостатки: ниже тяговая способность, чем у других типов ремней. Пленочные ремни: пластмассы на основе полиамидных смол, армирован-

ных кордом из капрона или лавсана Достоинства: - обладают высокой статической прочностью и сопротивле-

нием усталости;

-при малой толщине (0,4 … 1,2 мм) передают значительный нагрузки (до

15 кВт);

-могут работать на малых диаметрах шкивов и с высокой быстроходностью (до 60 м/с).

Недостатки: для повышения тяговой способности применяют специальные фрикционные покрытия.

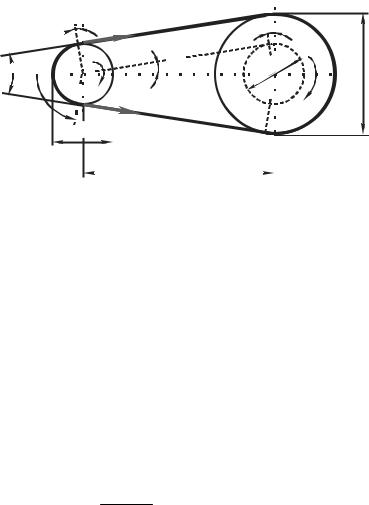

Геометрические параметры и силы, действующие в ременной передаче

(рис. 4.2)

Теоретические основы расчета являются общими для всех типов ремней. Основным критерием работоспособности ременных передач являются:

тяговая способность, определяемая силами трения между ремнем и шкивом,

87

долговечность ремня, обусловленная разрушением ремня от усталости в процессе нормальной работы.

β  α

α

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ет |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

аяв |

|

вь |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

щ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ю |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

β |

|

|

|

|

|

|

а |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

ег |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

сб |

|

|

|

|

|

|

|

|

я) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

дома |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

/2 |

|

υ1 |

|

(ве |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

β2 |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

n1 |

|

|

|

|

|

|

|

|

β/ |

2 |

|

|

|

|

|

|

|

|

|

|

|

C |

|

|

|

/ |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

1 |

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

O1 |

|

|

υ2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

O2 |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n2 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

на |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

бе |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

D1 |

|

|

|

|

|

|

|

га |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

ющая |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

(в |

|

|

|

|

|

|

|

|

в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ет |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

е |

|

|

|

|

|

|

|

|

|

вь |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ду |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ща |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

|

я) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 D

Рис.4.2. Геометрические параметры ременной передачи. а – межосевое расстояние; α1 –

угол обхвата ремнем малого шкива; β – угол между ветвями ремня; D1, D2 – диаметры ведущего и ведомого шкивов

Окружные скорости на шкивах:

υ1 |

= |

πD1n1 |

, υ2 |

= |

πD2 n2 |

. |

(4.1) |

|

|

||||||

|

60 |

|

60 |

|

|

||

Учитывая упругое скольжение ремня, можно записать υ2 < υ1 или

υ2 = υ1 (1 − ε), |

|

|

|

(4.2) |

||||

где ε – коэффициент скольжения. |

|

|||||||

При этом передаточное отношение |

|

|||||||

i = |

n1 |

= |

υ1 D2 |

= |

D2 |

|

||

|

|

|

D1 (1 − ε) |

. |

(4.3) |

|||

n2 |

D1υ2 |

|||||||

Величина ε зависит от нагрузки, поэтому в ременной передаче передаточное число так же не постоянно. При нормальных рабочих нагрузках

ε ≈ 0,01…0,02.

Небольшая величина ε позволяет приближенно принимать

i |

D2 |

. |

(4.4) |

|

|||

|

D1 |

|

|

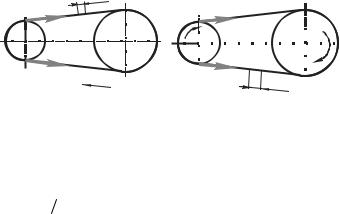

Для определения сил в ременной передачи рассмотрим два случая Т1 = 0 и

Т1 > 0 (рис. 4.3).

88

T1 = 0

F0

F0

λ

λ

λ

T1 > 0

λ− F2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F1 |

|

|

|

|

|

λ+ |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Рис. 4.3. Нагружение ремней. F1 и F2 – соответственно натяжение ведущей и ведомой ветвей в нагруженной передачи; F0 – сила начального натяжения ремня

Окружная сила передачи Ft

Ft = 2T1 D1 . |

(4.5) |

На холостом ходу Ft F0. |

|

При равномерном вращении шкива, из условия равновесия шкива имеем

T1 |

= F1 |

D1 |

− F2 |

D1 |

= |

D1 |

(F1 |

− F2 ) = |

D1 |

Ft . |

(4.6) |

2 |

2 |

|

|

||||||||

|

|

|

2 |

|

2 |

|

|

||||

или |

|

|

|

|

|

|

|

|

|

|

|

Ft |

= F1 − F2 . |

|

|

|

|

|

|

|

(4.7) |

||

Связь между F0, F1 и F2 можно установить на основе следующих рассуждений. В процессе работы ременной передачи общая длина не изменяется. Это значит, что дополнительное удлинение ремня, которое возникает при переходе от холостого хода к рабочему режиму (дополнительное удлинение ведущей (набегающей) ветви ремня) компенсируется упругим укорочением ведомой (сбегающей) ветви ремня.

В соответствии с законом Гука удлинение набегающей ветви равно укоро-

чению сбегающей ветви ремня |

F1lнаб |

= |

F2lcб |

следовательно F1 = F2 = F. |

|

|

|||

|

EA |

EA |

||

Тогда запишем |

|

|

||

F1 = F0 + F , F2 = F0 − F |

|

|

||

или |

|

|

||

F1 + F2 = 2F0 . |

(4.8) |

|||

89

Из равенств (4.8) и (4.9) следует, что |

F = Ft 2 , тогда |

|||||||

F = F + |

Ft |

, |

F |

= F − |

Ft |

. |

(4.9) |

|

|

|

|||||||

1 |

0 |

2 |

|

2 |

0 |

2 |

|

|

|

|

|

|

|

|

|

||

Таким образом, мы определили взаимосвязь между F0, F1 и F2, но получили систему 2-х уравнений с тремя неизвестными (F0, F1 и F2). Эти уравнения устанавливают изменение напряжений ведущей и ведомой ветвей в зависимости от нагрузки Ft, но не вскрывают способность передачи передавать эту нагрузку (тяговую способность передачи). Тяговая способность передачи связана со значением силы трения между шкивом и ремнем. Такая связь установлена Эйлером.

Уравнение Эйлера устанавливает взаимосвязь между силами в ведущей и ведомой ветвях ремня и параметрами трения: f – коэффициент трения, α – угол охвата ремнем меньшего шкива

F = F e fα . |

(4.10) |

|

1 |

2 |

|

Решая совместно уравнения (4.9) и (4.10) с учетом (4.7), получим

F1 = Ft |

|

|

e fα |

|

|||||

|

|

|

. |

(4.11) |

|||||

e fα − 1 |

|||||||||

Аналогично |

|

||||||||

F2 |

= Ft |

1 |

|

. |

(4.12) |

||||

|

|

|

|||||||

|

e fα − 1 |

||||||||

Тогда |

|

|

|

|

|

|

|

||

F |

= |

Ft |

|

|

e fα + 1 |

. |

(4.13) |

||

|

|

|

|||||||

0 |

2 |

|

|

e fα − 1 |

|

||||

|

|

|

|

|

|

|

|

|

|

Эти формулы устанавливают связь сил натяжения ветвей работающей передачи с нагрузкой Ft и параметрами трения f (коэффициент трения) и α (угол обхвата ремнем меньшего шкива).

Нетрудно установить, что увеличение значений f и α благоприятно отражаются на работе передачи.

Пути повышения тяговой способности передачи:

90