- •1 Конструкторская часть

- •1.1 Классификация и общая характеристика

- •1.2 Обзор конструкций автомобильных манипуляторов

- •1.3 Требования к манипуляторам

- •1.4 Выбор и обоснование предлагаемой конструкции

- •1.5 Расчет механизма поворота

- •1.5.1 Определение момента поворота

- •1.5.2 Расчет зубчатого зацепления

- •1.6 Расчет механизм подъема груза

- •1.6.1 Выбор полиспаста

- •1.6.2 Расчет и выбор каната

- •1.6.3 Расчет барабана и блоков

- •1.6.4 Выбор гидродвигателя

- •1.7 Прочностной расчет барабана

- •1.8 Выбор двигателя редуктора и тормоза механизма подъема груза

- •1.9 Расчет и подбор сечения стрелы

- •1.10 Расчет механизма подъема стрелы

- •1.11 Расчет механизма телескопирования секций стрелы

- •1.12 Расчет и подбор сечения рамы для основания

- •1.12 Тяговый расчет

- •2 Технологическая часть

- •2.1 Назначение детали

- •2.3 Анализ детали на технологичность конструкции

- •2.4 Выбор заготовки

- •2.5 Назначение маршрута обработки детали

- •2.6 Расчёт припуска на одну поверхность

- •2.8 Нормирование одной операции

- •3 Экономическая часть

- •3.1 Расчет капитальных вложений, связанных с производством манипулятора на автомобиле-внедорожнике

- •3.2 Расчет часовых эксплуатационных затрат манипулятора на автомобиле-внедорожнике

- •3.3 Расчет себестоимости на единицу работ и эксплуатационной производительности машины

- •3.4 Оценка экономической эффективности инвестиционного проекта

- •4 Безопасность и экологичность проекта

- •4.1.1 Микроклимат

- •4.1.2 Шум и вибрация. Шум

- •4.1.3 Вибрация

- •4.1.4 Освещенность

- •4.1.6 Пожароопасность при работе на кму

- •4.2 Специальная часть

- •4.2 1 Разработка мероприятий по технике безопасности при работе на кму.

- •4.2.2 Разработка мероприятий по противопожарной безопасности при работе на автомобиле с кму

- •4.3 Организация службы безопасности на предприятии

1.6.4 Выбор гидродвигателя

Определим статическую мощность механизма при подъеме номинального груза:

![]() , (16)

, (16)

где QНБ – максимальный вес груза, кН;

vГР – скорость подъема груза, м/с;

ηM – КПД механизма подъема, ηM=0,85.

![]() кВт.

кВт.

В моем манипуляторе предварительно будет применен гидродвигатель типа МГП-125 по ГОСТ 185-70.

1.7 Прочностной расчет барабана

Барабаны устанавливаются литыми из чугуна марок СЧ 15-32, СЧ 18-36, СЧ 24-44 или сварными и литыми из сталей: сталь 20, 35Л, 55Л.

Минимальная толщина стенки δс, мм определяется по формуле (). Полученное значение округляется до ближайшего целого числа, кратного двум:

![]() , (17)

, (17)

![]() .

.

Напряжения сжатия в стенке, МПа:

![]() , (18)

, (18)

где ε – коэффициент учитывающий при многослойной навивке ослабление навитых слоев каната вследствие его поперечного упругого сжатия, при nн=2 ε=0,7;

Ψ – коэффициент, учитывающий ослабление натяжения ранее навитых витков каната в одном ряду вследствие сжатия барабана, Ψ=0,75;

![]() -

допускаемое напряжение сжатия, МПа. Для

стальных барабанов

=

-

допускаемое напряжение сжатия, МПа. Для

стальных барабанов

=

![]() т/2.

Предел текучести

т/2.

Предел текучести

![]() т

определяется из [4].

т

определяется из [4].

![]() .

.

Предел

текучести для стали 35Л ГОСТ 977-65

т=280

МПа. Из этого следует, что допустимое

напряжение сжатия

![]() =140 МПа.

=140 МПа.

15МПа < 140МПа.

Условие прочности выполняется.

Напряжение от изгиба и кручения в стенке барабана незначительны. При длине нарезанной части барабана менее трех диаметров они обычно не превышают 15 0/0 от напряжения сжатия и в связи с малостью их расчет не производится.

Расчет оси барабана ведется по рекомендациям [4] назначается материал барабана. На рисунке 5 изображена расчетная схема оси барабана.

Рисунок 5 – Расчетная схема оси барабана

Расчет оси на прочность ведется по максимальному значению изгибающих ось моментов МА и МБ, причем МА=LA·RA, МB=LB·RB, Нм. Диаметр оси в опасном сечении рассчитывается по формуле:

![]() , (19)

, (19)

где [σ] – допускаемое напряжение при изгибе с учетом концентрации, определяется по формуле:

![]() , (20)

, (20)

где RЭ=2 – эффективный коэффициент концентраций напряжений при изгибе;

n=1,6 – коэффициент запаса прочности;

[σВ]=580МПа – предел прочности материала, для Стали 40.

![]() МПа.

МПа.

МА=0,057·6,18·103=350 Нм

МB=0,142·3,816·103=540 Нм

![]() мм.

мм.

Принимаем ось d=40 мм.

Ось барабана устанавливается на радиальные сферические двухрядные подшипники 1207 ГОСТ 5720-75 d=40мм, D=80мм, B=18мм, С0=8,8кН.

1.8 Выбор двигателя редуктора и тормоза механизма подъема груза

Так как у проектируемого крана-манипулятора гидравлический привод, то и расчет производится для выбора гидромашины, как для гидропривода вращательного действия. Для этого необходимо определить крутящий момент, который должен развивать выходной вал гидромотора, связанный с валом рабочего органа, для преодоления внешней нагрузки на нем.

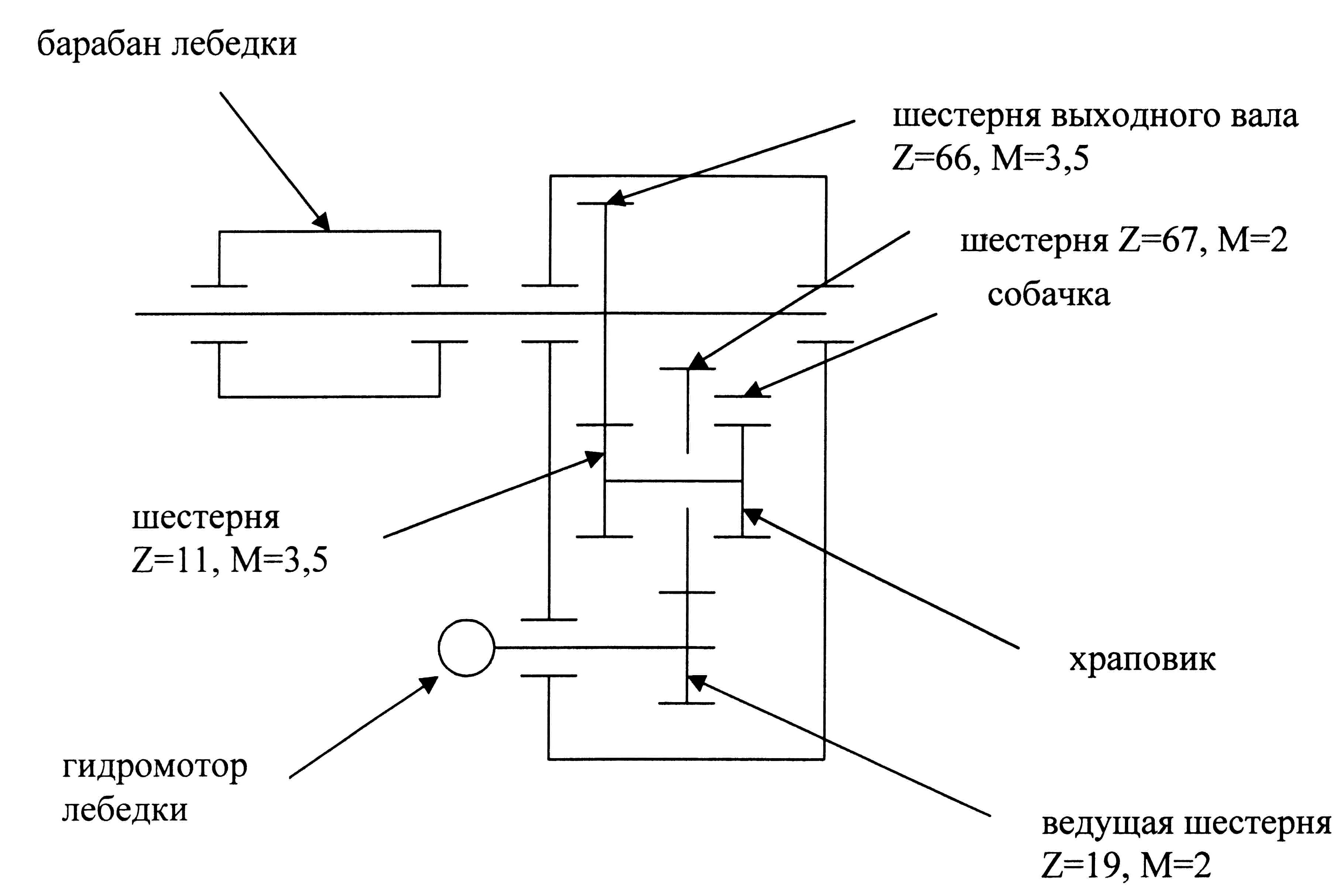

Для расчета и выбора двигателя, необходимо знать кинематическую схему механизма подъема груза, показанную на рисунке 6.

Рисунок 6 - Кинематическая схема механизма подъема груза (предварительная)

Мощность, которая должна развиваться механизмом подъема груза N, Вт, для того, чтобы груз поднимался с заданной скоростью, определяется по формуле

![]() , (21)

, (21)

где W – сила сопротивления, возникающая при подъеме груза, Н;

![]() - скорость подъема, м/с.

- скорость подъема, м/с.

![]() Вт.

Вт.

Крутящий

момент

![]() который должен развиваться на рабочем

органе, определяется по формуле

который должен развиваться на рабочем

органе, определяется по формуле

![]() , (22)

, (22)

где ![]() - угловая скорость грузового барабана,

1/с;

- угловая скорость грузового барабана,

1/с;

![]() (23)

(23)

где R – радиус грузового барабана, м;

![]() 1/с.

1/с.

Тогда

![]() Нм.

Нм.

Крутящий

момент на валу гидромотора

![]()

отсюда

![]() , (24)

, (24)

где ip – передаточное число редуктора, ip = 21,12 (по прототипу).

![]() Нм.

Нм.

По полученному значению крутящего момента выбираем аксиально-плунжерный нерегулируемый гидромотор серии 210.12.

Полезная

мощность на валу гидромотора

![]() ,

Вт определяется по формуле

,

Вт определяется по формуле

![]() , (25)

, (25)

где ![]() - угловая скорость вала гидромотора,

1/с;

- угловая скорость вала гидромотора,

1/с;

![]() , (26)

, (26)

![]() 1/с;

1/с;

![]() - механический КПД гидромотора

- механический КПД гидромотора

![]() Вт.

Вт.