- •1 Конструкторская часть

- •1.1 Классификация и общая характеристика

- •1.2 Обзор конструкций автомобильных манипуляторов

- •1.3 Требования к манипуляторам

- •1.4 Выбор и обоснование предлагаемой конструкции

- •1.5 Расчет механизма поворота

- •1.5.1 Определение момента поворота

- •1.5.2 Расчет зубчатого зацепления

- •1.6 Расчет механизм подъема груза

- •1.6.1 Выбор полиспаста

- •1.6.2 Расчет и выбор каната

- •1.6.3 Расчет барабана и блоков

- •1.6.4 Выбор гидродвигателя

- •1.7 Прочностной расчет барабана

- •1.8 Выбор двигателя редуктора и тормоза механизма подъема груза

- •1.9 Расчет и подбор сечения стрелы

- •1.10 Расчет механизма подъема стрелы

- •1.11 Расчет механизма телескопирования секций стрелы

- •1.12 Расчет и подбор сечения рамы для основания

- •1.12 Тяговый расчет

- •2 Технологическая часть

- •2.1 Назначение детали

- •2.3 Анализ детали на технологичность конструкции

- •2.4 Выбор заготовки

- •2.5 Назначение маршрута обработки детали

- •2.6 Расчёт припуска на одну поверхность

- •2.8 Нормирование одной операции

- •3 Экономическая часть

- •3.1 Расчет капитальных вложений, связанных с производством манипулятора на автомобиле-внедорожнике

- •3.2 Расчет часовых эксплуатационных затрат манипулятора на автомобиле-внедорожнике

- •3.3 Расчет себестоимости на единицу работ и эксплуатационной производительности машины

- •3.4 Оценка экономической эффективности инвестиционного проекта

- •4 Безопасность и экологичность проекта

- •4.1.1 Микроклимат

- •4.1.2 Шум и вибрация. Шум

- •4.1.3 Вибрация

- •4.1.4 Освещенность

- •4.1.6 Пожароопасность при работе на кму

- •4.2 Специальная часть

- •4.2 1 Разработка мероприятий по технике безопасности при работе на кму.

- •4.2.2 Разработка мероприятий по противопожарной безопасности при работе на автомобиле с кму

- •4.3 Организация службы безопасности на предприятии

1.5.2 Расчет зубчатого зацепления

В опорно-поворотном устройстве поворот манипулятора осуществляется за счет зубчатой передачи. Материал зубчатой рейки и зубчатого колеса Сталь 40ХН, допускаемые напряжения изгиба зубьев []F =350 МПа. Параметры зубчатого колеса: делительный диаметр d = 204 мм, ширина зубчатого венца В = 60 мм, модуль m = 12 мм. Проверим зубья колеса по напряжениям изгиба F, МПа, по формуле

![]() , (8)

, (8)

где F - напряжение изгиба в зубьях, МПа;

![]() =

1 - коэффициент распределения нагрузки,

для прямозубых колес, [4];

=

1 - коэффициент распределения нагрузки,

для прямозубых колес, [4];

KFU = 1,04 - коэффициент динамической нагрузки;

YF = 4,28 - коэффициент формы зуба;

![]() =1

- коэффициент наклона зуба;

=1

- коэффициент наклона зуба;

![]() -

коэффициент концентрации нагрузки,

-

коэффициент концентрации нагрузки,

=

![]() (1

- х) + x,

(1

- х) + x,

где ![]() - начальный коэффициент концентрации

нагрузки;

- начальный коэффициент концентрации

нагрузки;

х = 0,5 - коэффициент режима нагрузки,

![]() ;

;

Ft - окружная сила,

![]() , (9)

, (9)

где d = 204 мм - делительный диаметр колеса;

М = 4,86 кНм - крутящий момент на колесе,

![]() кН.

кН.

Определим напряжение изгиба

![]() МПа,

МПа,

F < []F,

288 МПа < 370 МПа.

Условия прочности выполняются, следовательно, заданные параметры обеспечивают прочность зубьев при изгибе.

Определим остальные параметры зубчатого колеса, число зубьев Z, определяется по формуле

![]() .

.

Диаметр вершин зубьев колеса da, мм определим:

da

= d

+ 2 m,![]()

da = 204 + 2∙12 = 228 мм.

Параметры зубчатой рейки: угол профиля зубьев = 20, высота головки зуба ha = m = 12 мм, высота зуба h определяется как h = 2,25∙m = 27 мм, ширина рейки в = (2…10)m; в = 6∙12 = 70 мм.

1.6 Расчет механизм подъема груза

Расчет механизма включает следующие этапы: выбор полиспаста (тип, кратность, схема запасовки), выбор принципиальной схемы механизма, расчет и выбор каната, расчет барабана и блоков, выбор двигателя, проверка выбранного оборудования, выбор крюковой подвески, прочностные расчеты деталей и узлов.

1.6.1 Выбор полиспаста

Для стреловых самоходных кранов, в основном, применяются одинарные полиспасты с навивкой на барабан одного конца каната (второй конец крепится в вершине стрелы или на крюковой подвеске).

Кратность полиспаста mгр выбирается из условия подвешивания груза весом Q, кН. Исходя из обычных величин натяжения каната при Q = 10 кН, mгр=2.

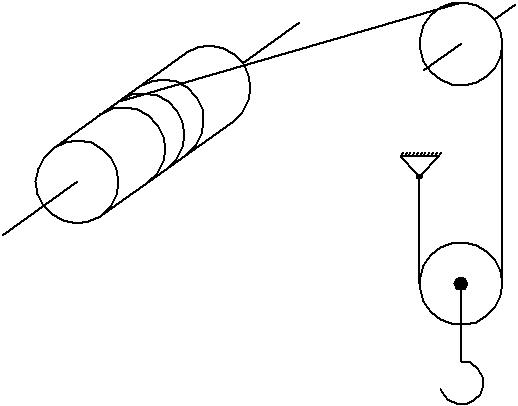

Схема запасовки грузовых канатов для mгр=2 изображены на рисунке 3 [5].

Рисунок 3 – Схема запасовки каната

1.6.2 Расчет и выбор каната

В качестве подъемного рекомендуется применять канаты: ЛК-О конструкции 6×19 ГОСТ 3077-69 или ЛК-Р конструкции 6×19 ГОСТ 2688-69.

Определяется максимальное натяжение каната при набегании на барабан Smax, кН по формуле

![]() ,

(10)

,

(10)

где Qн.б.- вес груза, кН;

mгр - кратность грузового полиспаста;

ηп – КПД полиспаста;

ηоб – КПД отклоняющих блоков.

z – количество отклоняющих блоков, т.е. блоков между барабаном и первым подвижным блоком в грузовом полиспасте, считая от барабана.

![]()

Согласно правилам Госгортехнадзора по разрывному усилию выбирается канат из условия:

![]() (11)

(11)

где nк – коэффициент запаса прочности каната;

По полученному разрывному усилию Sp выбирается канат ЛК-Р ГОСТ-2688-69 6×19, dк=6,9 мм.

1.6.3 Расчет барабана и блоков

Как правило, барабаны грузовых лебедок выполняют с ручьями для лучшей укладки каната и многослойной навивкой для уменьшения габаритов.

Диаметр блока и барабана Dб по дну канавки, мм определяется по формуле:

![]() , (12)

, (12)

где dк – диаметр выбранного каната, мм;

е – коэффициент, зависящий от типа крана и режима работы [5].

![]()

Принимаем Dб=160 мм.

Исходя из того что количество слоев навивки каната nн = 2, определяем диаметр барабана по центру каната в наружном слое, мм:

![]() (13)

(13)

![]()

Длина барабана Lн, мм определяется по формуле:

![]() , (14)

, (14)

где Нн.б. – максимальная высота подъема груза, м;

z1 – число запасных витков каната, z1=1,5÷2;

tк – шаг нарезки канавки, м;

µ - коэффициент неплотности навивки, µ=0,9.

![]() мм.

мм.

Конструктивно барабаны изготавливаются двухребордными для предотвращения схода каната с барабана в крайних положениях. Исполнение барабана показано на рисунке 4. Толщина реборд определяется по формуле:

tp=1,5·9=13,5 мм

Рисунок 4 – Конструктивное исполнение барабана

Диаметр реборды находится по формуле:

![]() , (15)

, (15)

![]() .

.