- •Лекции по дисциплине «режущий инструмент»

- •Содержание

- •Тема 1. Введение. Определение и классификация ри

- •1.1. Виды режущего инструмента:

- •1.2.Виды лезвийных режущих инструментов:

- •1.3.Конструктивные элементы лезвийного ри:

- •Тема 2. Место, роль и значение ри в машиностроении. Требования к ри. Две функции ри.

- •2.1.Место, роль и значение ри в машиностроении.

- •2.2.Требования к ри

- •Особенности ап:

- •2.3. Две функции ри

- •1. Формирование заданной поверхности детали

- •2. Снятие припуска

- •Тема 3. Единая геометрияРи

- •Тема 4. Резцы

- •4.1. Классификация резцов

- •4.2.Выбор основных конструктивных размеров резцов

- •Расчётный метод.

- •Табличный метод.

- •4.3. Основные конструкции и особенности некоторых резцов

- •4.4. Резцы с припаенными пластинами

- •Форма задней поверхности.

- •4.5. Резцы с приклеенными пластинами

- •4.6. Резцы с креплением пластин силами резания.

- •4.7. Резцы с механическим крепление пластин

- •4.7.1. Геометрические параметры резца с смп

- •4.8. Резцы для тяжелых токарных и карусельных станков

- •4.9. Резцы с режущими элементами из сверхтвердых инструментальных материалов

- •4.10. Расточные резцы

- •4.11. Строгальные и долбежные резцы

- •4.12. Отрезные и канавочные резцы Отрезные резцы

- •Канавочные резцы.

- •4.13. Фасонные резцы

- •4.13.1. Геометрические параметры фасонных резцов.

- •Тема 5. Фрезы

- •5.1. Определение наружного и внутреннего диаметров цилиндрических насадных фрез, количества зубьев фрез. Условие равномерности фрезерования

- •5.2. Незатылованные фрезы

- •5.3. Фасонные незатылованные фрезы.

- •5.4. Концевые фрезы

- •5.5. Торцовые фрезы

- •5.6. Фасонные затылованные фрезы

- •5.6.1. Выбор кривой затылования фрезы

- •5.6.2. Геометрия затылованного по Архимедовой спирали зуба фрезы с одинарным затылованием (нешлифованный зуб). Связь величины падения затылка к с величиной заднего угла αв.

- •5.6.3. Виды затылования зубьев фрез

- •5.6.4. Двойное затылование зубьев фрез.

- •5.6.5. Определение высоты зуба фрезы с одинарным затылованием

- •5.6.6. Определение высоты зуба фрезы с двойным затылованием

- •Тема 6. Инструменты для образования сложных поверхностей.

- •6.1. Инструменты для нарезания резьбы.

- •6.1.1. Резьбовые резцы

- •6.1.2. Резьбовая гребенка

- •6.1.3. Метчик

- •6.1.4. Плашки

- •Тема 7. Инструменты для обработки зубьев цилиндрических зубчатых колес

- •7.1. Понятия о начальной окружности и начальной прямой

- •7.2. Образование эвольвенты и её основные параметры

- •7.3. Модуль зубчатой передачи. Основные параметры цилиндрических зубчатых колес

- •7.4. Коррекция цилиндрических зубчатых колес

- •7.5. Методы нарезания зубьев цилиндрических зубчатых колес

- •7.6. Нарезание цилиндрических зубчатых колес методом копирования

- •7.7. Инструменты, работающие методом центроидного огибания (методом обката)

- •7.7.1. Исходные контуры зубчатого колеса, зубчатой рейки и инструментальной рейки

- •7.7.2. Червячно-модульные фрезы

- •7.7.2.1. Основные червяки чмф

- •7.7.2.2. Осевой шаг и осевой профиль зубьев чмф, спрофилированных на основе архимедова червяка

- •1.7.2.3. Понятия о расчетном сечении и расчетном диаметре червячно-модульных фрез

- •1.7.2.4. Влияние наружного диаметра, угла наклона ω и числа заходов витков зубьев фрезы на точность нарезаемых зубчатых колес

- •1.7.2.5. Геометрические параметры червячно-модульных фрез

- •1.7.2.6. Разновидности червячно-модульных фрез

- •7.7.3. Долбяки

- •7.7.3.1. Общие сведения о долбяках

- •1.7.3.2. Основные геометрические параметры

- •7.7.3.3. Определение угла профиля зуба долбяка на его делительном диаметре

- •7.7.3.4. Определение задних углов на боковой режущей

- •7.7.3.5. Определение толщины зуба долбяка по дуге окружности

- •7.7.3.6. Определение числа зубьев долбяка z0

- •7.7.3.7. Особенности расчета косозубых долбяков

- •7.7.3.8. Формы заточки передней поверхности косозубых долбяков

- •8. Список литературы:

- •8.1. Основная литература

- •8.2. Дополнительная литература

Особенности ап:

Дороговизна оборудования и его быстрое моральное старение, что приводит к высокой стоимости станкоминуты.

Большое разнообразие форм и размеров обрабатываемых поверхностей деталей (частая сменяемость обрабатываемых деталей).

Отсутствие постоянного наблюдения за ТП и, как следствие, невозможность своевременного вмешательства в ТП.

Изготовление высокоточных деталей сложной формы, например корпусных деталей.

Интенсивные режимы резания при большой мощности приводов.

Эти особенности АП приводят к появлению дополнительных специальных требований к РИ:

высокие и стабильные режущие свойства;

быстросменность РИ при наладке и замене;

возможность предварительной настройки РИ вне станка;

универсальность РИ для сокращения его номенклатуры;

автоматическая замена РИ при его выходе из строя;

контроль за состоянием РИ (диагностика РИ);

надёжность стружколомания;

возможность образовать сложный комбинированный инструмент для обработки нескольких поверхностей;

точность позиционирования;

размерная стойкость;

жёсткость и виброустойчивость;

возможность автоматической корректировки РИ на требуемый размер;

высокая надёжность крепления РИ.

2.3. Две функции ри

Режущий инструмент выполняет две основные функции:

Формирование заданной поверхности детали.

Снятие припуска.

1. Формирование заданной поверхности детали

Геометрически любую деталь можно рассмотреть как часть пространства, ограниченную поверхностями. Любая поверхность может быть получена путём перемещения в пространстве любой линии, называемой образующей, по некоторой другой линии, называемой направляющей (рис. 2.2).

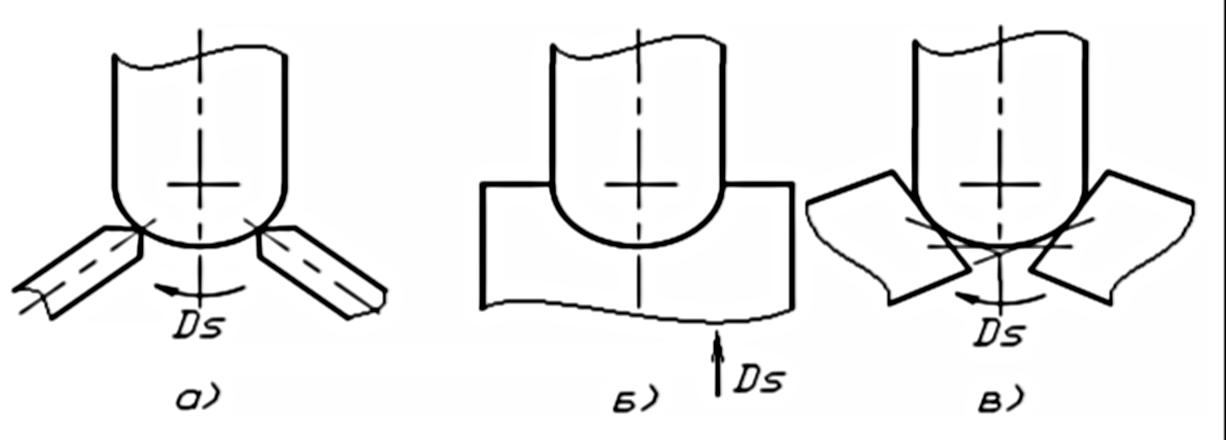

Рис. 2.2

Чаще всего режущая кромка совпадает с образующей линией.

В большинстве случаев

образующая и направляющая линии могут

меняться местами: от того, какая линия

выбрана в качестве образующей, а какая

в качестве направляющей, зависит вид

РИ. Например, для цилиндрической

поверхности: если образующая линия –

окружность, а направляющая - линия, то

РИ – круглая протяжка; если образующая

линия является образующей цилиндра, а

направляющая линия – окружность, то РИ

– токарный резец, работающий методом

периодической врезной подачи. Образующие

линии могут быть получены следующими

методами (рис. 2.3): а - следа точки; б - копирования;

в - огибания.

а - следа точки; б - копирования;

в - огибания.

Рис. 2.3

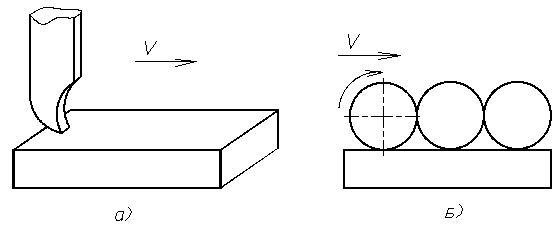

Направляющие линии могут быть получены следующими методами(рис. 2.4):

а – методом следа точки (например при строгании);

б – методом огибания.

Рис. 2.4

2. Снятие припуска

Из условий ограничения силы резания по мощности станка и по прочности РИ, обеспечения требуемой стойкости РИ, а также требуемого качества обработанных поверхностей деталей, припуск часто приходится снимать не сразу весь припуск, а в определенной последовательности в соответствии с выбранной схемой резания. Существует три схемы резания (рис. 2.5, 2.6, 2.7): одинарная (профильная, обыкновенная)- рис. 2.5; групповая (переменного резания, прогрессивная)- рис. 2.6; генераторная (ступенчатая)- рис. 2.7.

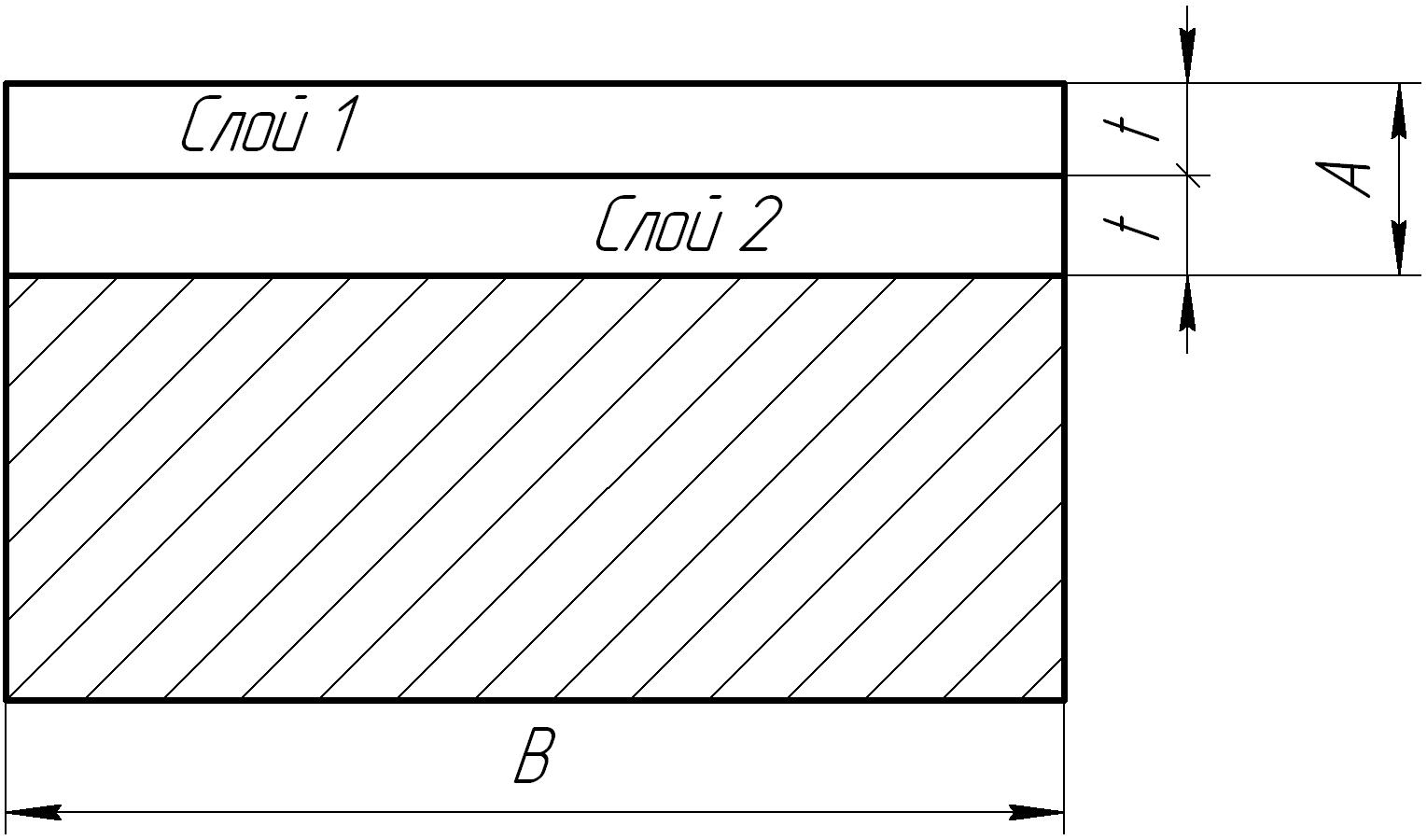

Рис. 2.5. Одинарная схема резания

Признаки одинарной схемы резания: припуск «А» срезается послойно с толщиной слоя «t» <<«А» (сначала слой 1, затем слой 2 и т.д.) последовательно расположенными друг за другом на всю ширину срезаемого слоя «B» зубьями, каждый из которых выступает над предыдущим на величину приближенно равную толщине срезаемого слоями «t», которая при этой схеме резания может достигать величины 0,12-0,15 мм; профиль режущей кромки каждого зуба идентичен (равен) конечному профилю обработанной поверхности детали.

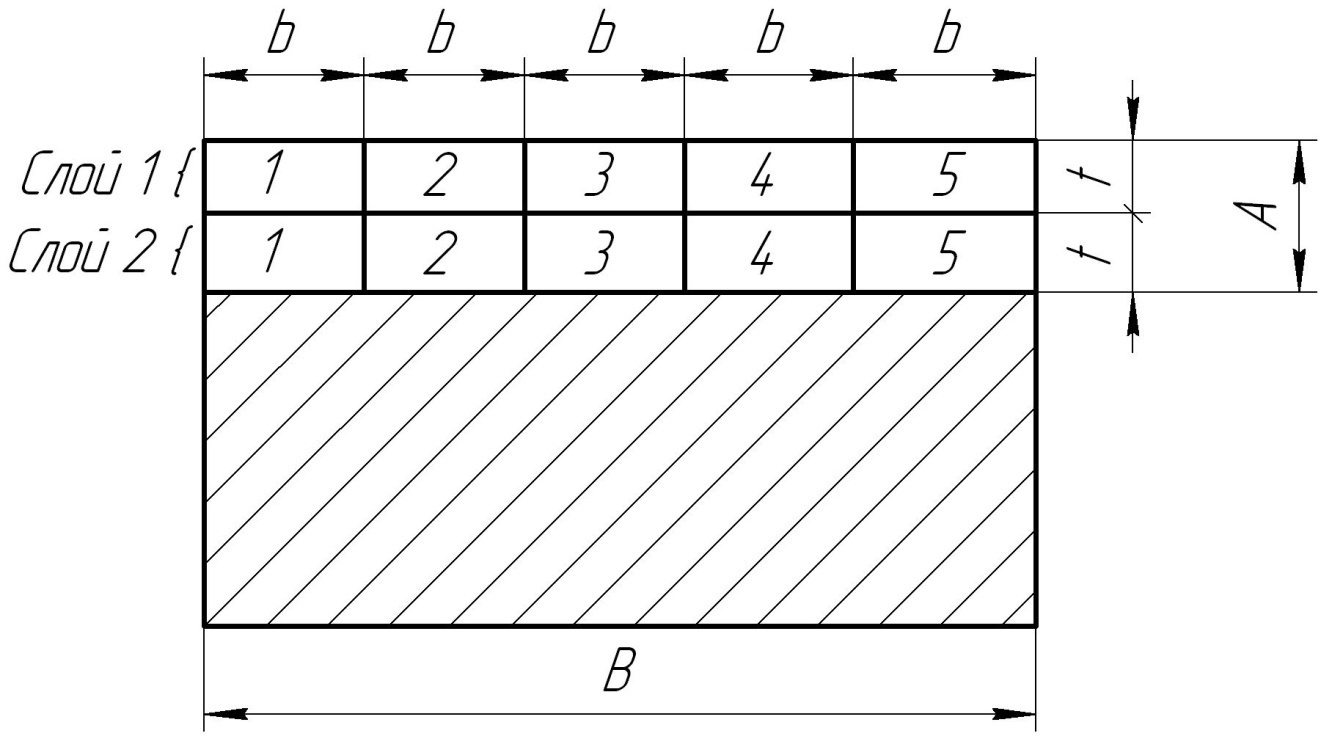

Рис. 2.6. Групповая схема резания

Признаки групповой схемы резания: припуск «А» срезается послойно с толщиной слоя «t» <«А» (сначала слой 1, затем слой 2 и т.д.), однако каждый слой припуска снимается не одним, а несколькими зубьями одинаковой высоты (группой/секцией зубьев): первый зуб группы прорезает в первом срезаемом слое канавку шириной «b», обозначенную на рис. 2.6 цифрой 1, второй зуб срезает оставшуюся не срезанной после прохода первого зуба группы часть первого слоя, обозначенную на рис. 2.6 цифрой 2. Вторая группа зубьев, которая срезает следующий второй слой припуска, выступает над первой группой на величину приближенно равную толщине срезаемого слоями «t», которая при этой схеме резания может достигать величины 0.30-0.40 мм (в группе может быть более двух зубьев); профиль режущей кромки каждого зуба в группе, кроме последнего зуба в группе не идентичен (не равен) конечному профилю обработанной поверхности детали; последний зуб в группе по технологическим причинам изготавливают сплошным и профиль его режущей кромки может соответствовать профилю обработанной поверхности детали.

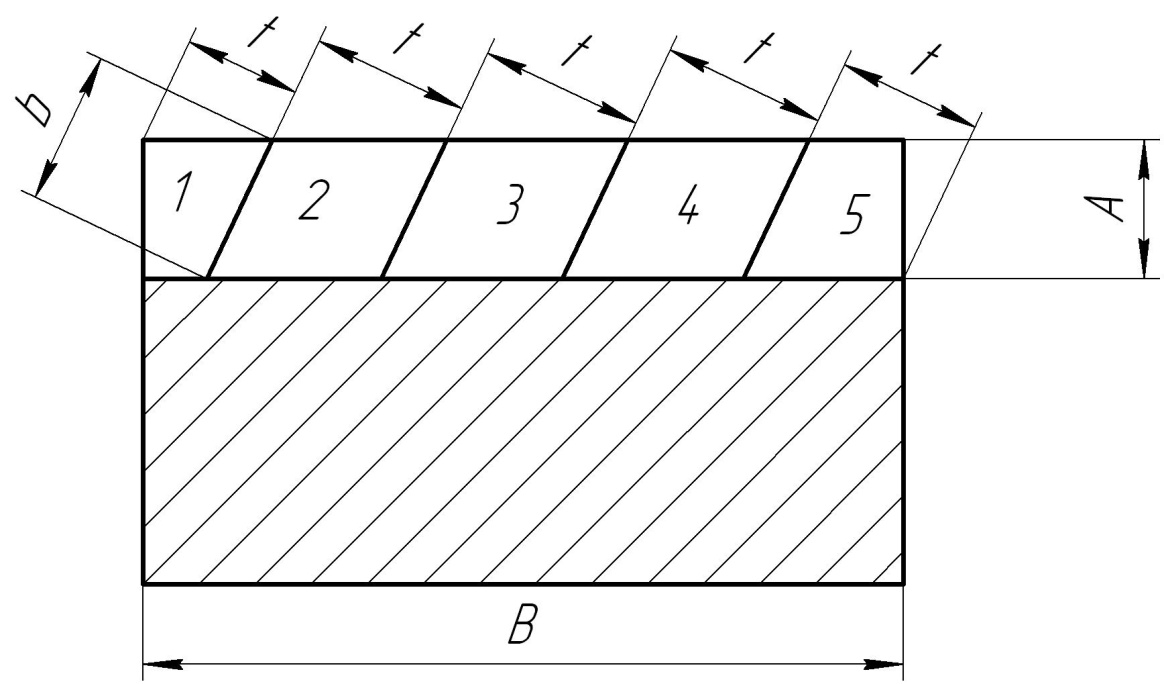

Рис. 2.7. Генераторная схема резания

Признаки генераторной схемы резания: припуск «А» срезается на полную глубину послойно в последовательности , приведенной на рис. 2.7: слои 1, 2, 3, 4, 5 шириной резания «b» приближенно равной «А», глубина резания «t» при этой схеме резания может достигать величины 0.30-0.40 мм ; профиль окончательно обработанной поверхности детали образуется (генерируется) как результат последовательных резов каждого зуба.

Одинарная схема резания по сравнению с другими, как правило, обеспечивает лучшее качество обработанной поверхности детали (большую точность формы и размеров обрабатываемой поверхности детали, а также отсутствие рисок на ней), но затруднено сворачивание сливной широкой стружки в компактный рулон.

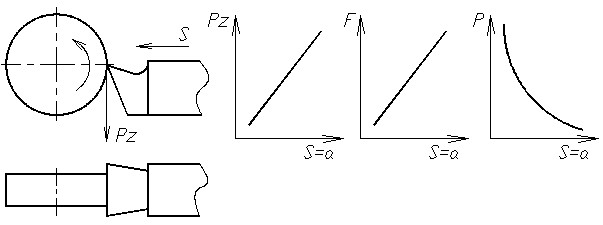

Групповая и генераторная схемы резания по сравнению с одинарной обеспечивают меньшую удельную силу резания Р - рис. 2.8 (вследствие этого в целом уменьшается сила резания и нагрузка на режущий зуб) , повышение стойкости РИ и уменьшение длины режущей части РИ из-за большей глубины резания при снижении качества обработанной поверхности детали (меньшую точность формы обрабатываемой поверхности детали, а также наличие рисок на ней).

Рис. 2.8

Где Рz – тангенциальная составляющая силы резания в Н;

F –

площадь поперечного сечения снимаемого

слоя в мм![]() ;

;

Р = Pz / F – удельная сила резания в Н/мм .

Рис. 2.9

С целью одновременного использования преимуществ одинарной и групповой (генераторной) схем резания часто применяют комбинированную схему резания: черновые зубья РИ работают по групповой или генераторной схемам резания (эффективно снимают большую часть припуска), а чистовые и калибрующие зубья - по одинарной схеме резания (окончательно обрабатывают поверхность детали).

Реализация выбранной схемы резания может обеспечиваться:

кинематикой станка (как правило движением подачи) –например, строгальный резец на строгальном станке работает по генераторной схеме резания;

конструкцией РИ (расположение или определенный профиль режущих кромок зубьев РИ) – например, протяжка;

применение последовательно работающих нескольких РИ.

Выбранная схема резания определяет тип РИ. В общем случае при проектировании РИ схема резания выбирается исходя из цели приближения конструкции РИ к оптимальной.