- •Лекции по дисциплине «режущий инструмент»

- •Содержание

- •Тема 1. Введение. Определение и классификация ри

- •1.1. Виды режущего инструмента:

- •1.2.Виды лезвийных режущих инструментов:

- •1.3.Конструктивные элементы лезвийного ри:

- •Тема 2. Место, роль и значение ри в машиностроении. Требования к ри. Две функции ри.

- •2.1.Место, роль и значение ри в машиностроении.

- •2.2.Требования к ри

- •Особенности ап:

- •2.3. Две функции ри

- •1. Формирование заданной поверхности детали

- •2. Снятие припуска

- •Тема 3. Единая геометрияРи

- •Тема 4. Резцы

- •4.1. Классификация резцов

- •4.2.Выбор основных конструктивных размеров резцов

- •Расчётный метод.

- •Табличный метод.

- •4.3. Основные конструкции и особенности некоторых резцов

- •4.4. Резцы с припаенными пластинами

- •Форма задней поверхности.

- •4.5. Резцы с приклеенными пластинами

- •4.6. Резцы с креплением пластин силами резания.

- •4.7. Резцы с механическим крепление пластин

- •4.7.1. Геометрические параметры резца с смп

- •4.8. Резцы для тяжелых токарных и карусельных станков

- •4.9. Резцы с режущими элементами из сверхтвердых инструментальных материалов

- •4.10. Расточные резцы

- •4.11. Строгальные и долбежные резцы

- •4.12. Отрезные и канавочные резцы Отрезные резцы

- •Канавочные резцы.

- •4.13. Фасонные резцы

- •4.13.1. Геометрические параметры фасонных резцов.

- •Тема 5. Фрезы

- •5.1. Определение наружного и внутреннего диаметров цилиндрических насадных фрез, количества зубьев фрез. Условие равномерности фрезерования

- •5.2. Незатылованные фрезы

- •5.3. Фасонные незатылованные фрезы.

- •5.4. Концевые фрезы

- •5.5. Торцовые фрезы

- •5.6. Фасонные затылованные фрезы

- •5.6.1. Выбор кривой затылования фрезы

- •5.6.2. Геометрия затылованного по Архимедовой спирали зуба фрезы с одинарным затылованием (нешлифованный зуб). Связь величины падения затылка к с величиной заднего угла αв.

- •5.6.3. Виды затылования зубьев фрез

- •5.6.4. Двойное затылование зубьев фрез.

- •5.6.5. Определение высоты зуба фрезы с одинарным затылованием

- •5.6.6. Определение высоты зуба фрезы с двойным затылованием

- •Тема 6. Инструменты для образования сложных поверхностей.

- •6.1. Инструменты для нарезания резьбы.

- •6.1.1. Резьбовые резцы

- •6.1.2. Резьбовая гребенка

- •6.1.3. Метчик

- •6.1.4. Плашки

- •Тема 7. Инструменты для обработки зубьев цилиндрических зубчатых колес

- •7.1. Понятия о начальной окружности и начальной прямой

- •7.2. Образование эвольвенты и её основные параметры

- •7.3. Модуль зубчатой передачи. Основные параметры цилиндрических зубчатых колес

- •7.4. Коррекция цилиндрических зубчатых колес

- •7.5. Методы нарезания зубьев цилиндрических зубчатых колес

- •7.6. Нарезание цилиндрических зубчатых колес методом копирования

- •7.7. Инструменты, работающие методом центроидного огибания (методом обката)

- •7.7.1. Исходные контуры зубчатого колеса, зубчатой рейки и инструментальной рейки

- •7.7.2. Червячно-модульные фрезы

- •7.7.2.1. Основные червяки чмф

- •7.7.2.2. Осевой шаг и осевой профиль зубьев чмф, спрофилированных на основе архимедова червяка

- •1.7.2.3. Понятия о расчетном сечении и расчетном диаметре червячно-модульных фрез

- •1.7.2.4. Влияние наружного диаметра, угла наклона ω и числа заходов витков зубьев фрезы на точность нарезаемых зубчатых колес

- •1.7.2.5. Геометрические параметры червячно-модульных фрез

- •1.7.2.6. Разновидности червячно-модульных фрез

- •7.7.3. Долбяки

- •7.7.3.1. Общие сведения о долбяках

- •1.7.3.2. Основные геометрические параметры

- •7.7.3.3. Определение угла профиля зуба долбяка на его делительном диаметре

- •7.7.3.4. Определение задних углов на боковой режущей

- •7.7.3.5. Определение толщины зуба долбяка по дуге окружности

- •7.7.3.6. Определение числа зубьев долбяка z0

- •7.7.3.7. Особенности расчета косозубых долбяков

- •7.7.3.8. Формы заточки передней поверхности косозубых долбяков

- •8. Список литературы:

- •8.1. Основная литература

- •8.2. Дополнительная литература

5.2. Незатылованные фрезы

Незатылованные фрезы затачиваются по задней поверхности, используются в условиях крупносерийного и массового производства т.к. их стойкость и стоимость выше затылованных фрез. Высокая стойкость объясняется тем, что при заточке задней поверхности снимается образующийся после закалки, так называемый обезуглероженный слой.

Стоимость высока потому, что сложен процесс заточки, особенно фасонных фрез.

Зубья бывают трёх форм:

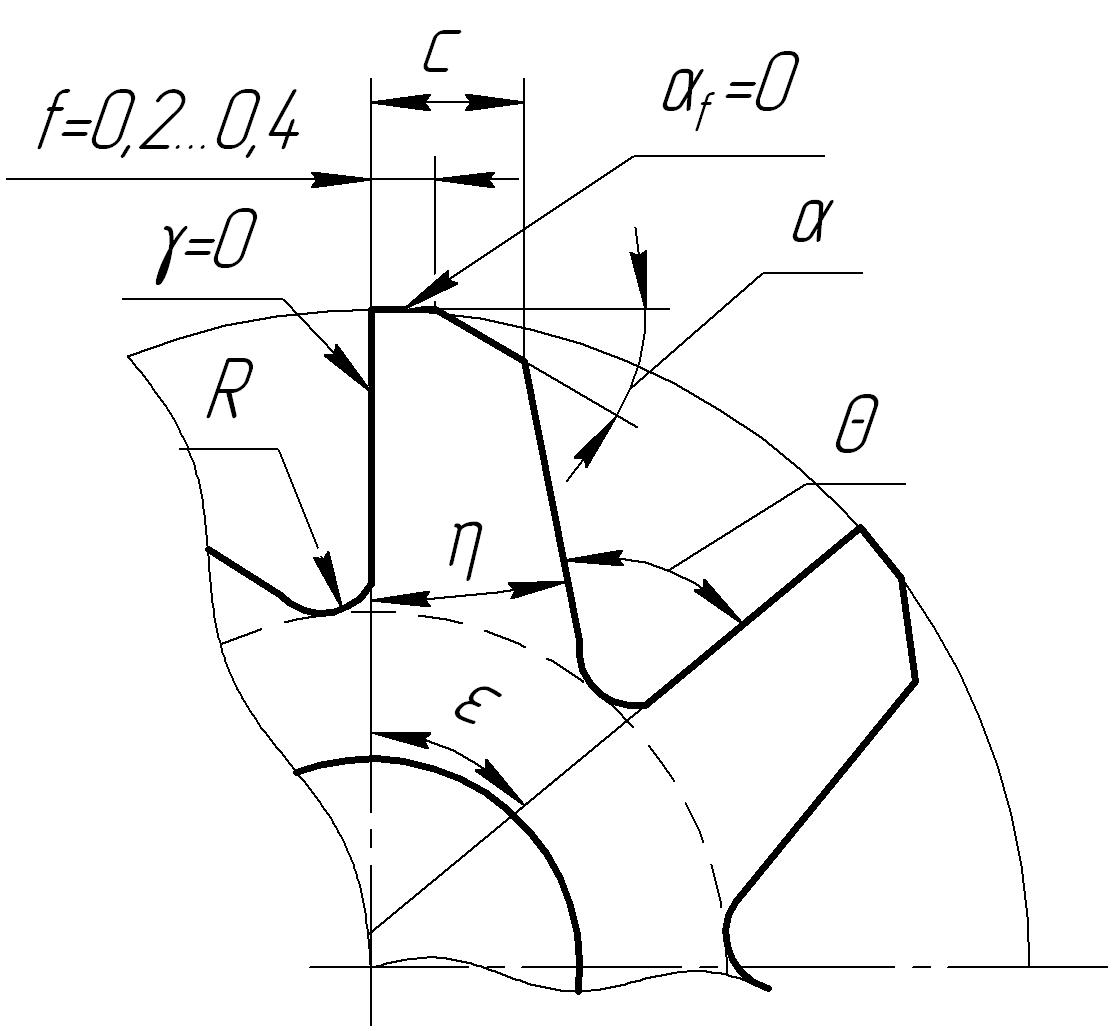

трапециевидная - применяется: для мелкозубых фрез, используемых для чистовой обработки, g = 0

Рис. 5.7

ε – шаговый угол ε =360/z

q - угол впадины q = ε + η;

R – радиус в основании впадины R = (1…2) мм;

f – длина задней поверхности, f = ( 0,5 … 2) мм.

h

- угол при вершине зуба, если h

![]() 45°,

то расчёт на прочность не производят.

45°,

то расчёт на прочность не производят.

С – длина задней поверхности.

f – длина фаски по задней поверхности зубьев

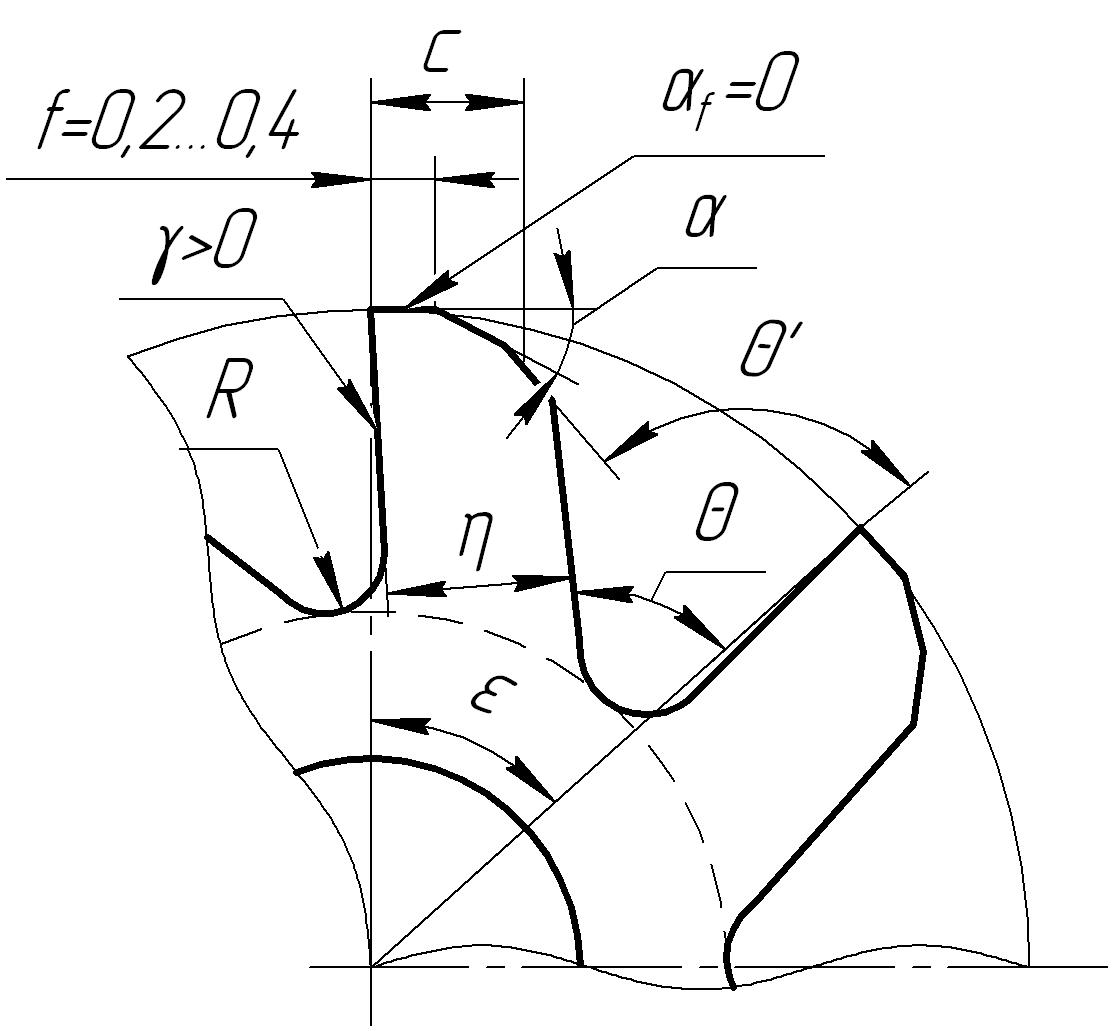

усиленная-ломаная – применяется для крупнозубых фрез, при снятии больших припусков (черновая обработка )g > 0.

Рис. 5.8

Такая форма зуба обеспечивает более высокую прочность, чем трапецеидальная форма, за счёт приближения спинки зуба к параболе, (форма зуба ближе к форме балки равного сопротивления на изгиб).

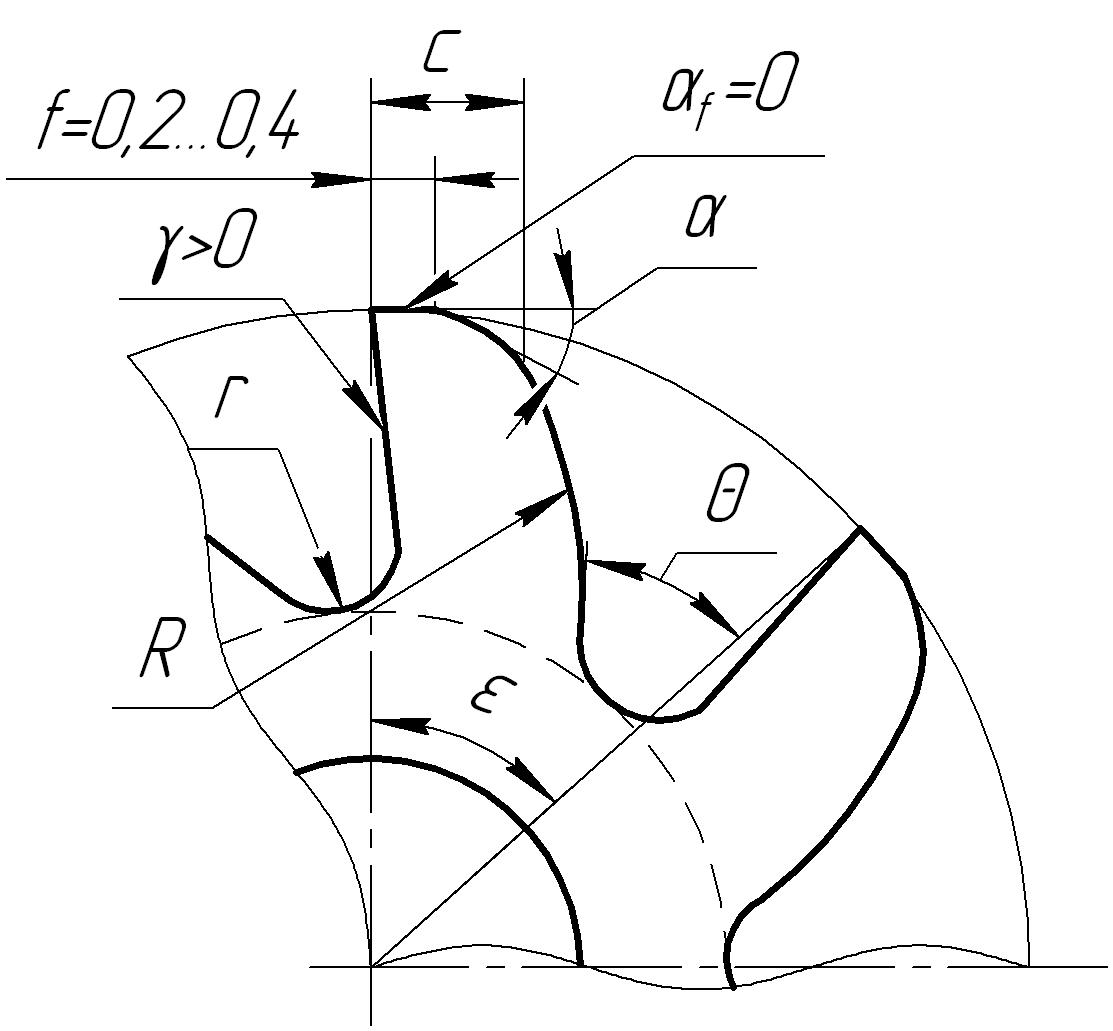

криволинейная (радиусная) - Применяется для крупнозубых фрез, для снятия больших припусков (черновая обработка). γ>0.

Рис. 5.9

При такой форме зуба обеспечивается его равнопрочность по высоте, спинка выполнена по параболе.

Стружечные канавки для первой и второй формы зубьев получают стандартными угловыми фрезами. Для третьей формы нужна специальная фреза.

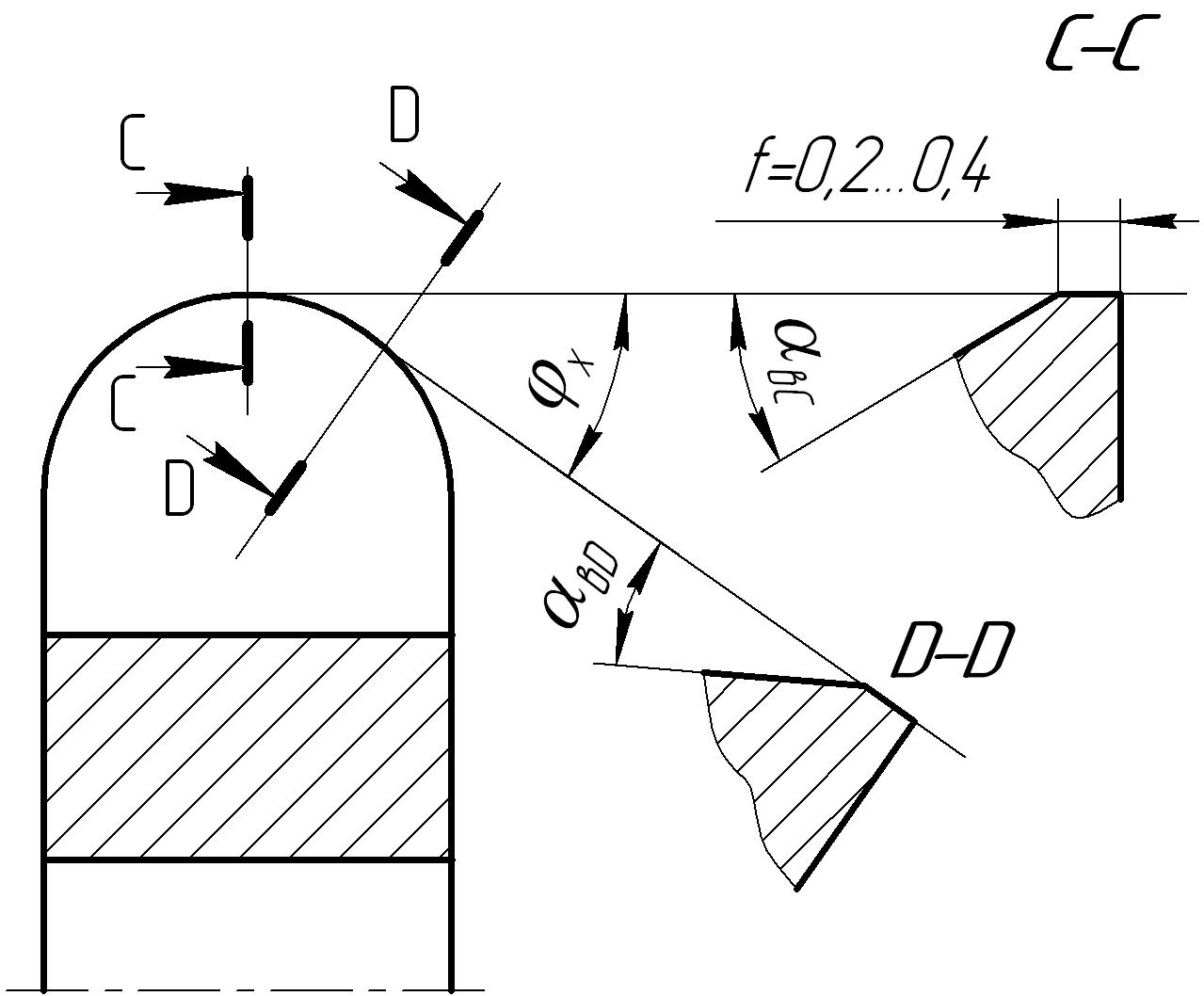

Для уменьшения радиального биения режущих кромок зубьев незатылованных фрез на каждом зубе методом круглого наружного шлифования получают фаску f = 0,2..0,4 мм, с af = 0°.

5.3. Фасонные незатылованные фрезы.

Фасонные незатылованные фрезы находят наибольшее применение в условиях массового и крупносерийного производства. Они имеют следующие преимущества перед фасонными затыловаными фрезами:

1) При заточке этих фрез по задней поверхности снимается дефектный обезуглероженный поверхностный слой, что обеспечивает высокий период стойкости инструмента (однозатылованные фрезы по задней поверхности не шлифуются, т.е. дефектный обезуглероженный поверхностный слой на задней поверхности у них не снимается и поэтому их период стойкости по сравнению с незатылованными фрезами ниже).

2) При заточке задней поверхности незатылованных фрез создаются одинаковые по величине задние углы в главной секущей плоскости во всех точках режущей кромки. Что обеспечивает одинаковые условия резания по всей режущей кромке (рис. 5.10).

3) фасонные незатылованные фрезы имеют большее количество зубьев, при этом понижается нагрузка на каждый зуб, и повышается период стойкости инструмента.

4) фасонные незатылованные фрезы имеют меньшее радиальное биение зубьев чем затылованные фрезы. Это обеспечивается технологией заточки задней поверхности фрез. Фреза сначала затачивается заданным углом αв , а затем фреза шлифуется по вершинкам зубьев как обычная круглая деталь – при этом на вершине зуба вдоль всей режущей кромки образуется ленточка шириной 0,2…0,4 мм на которой задний угол равен нулю. С одной стороны наличие на ленточке заднего угла равного нулю снижает режущую способность фрезы, но с другой стороны уменьшается радиальное биение зубьев и увеличивается период стойкости фрезы из-за более равномерной нагрузки зубьев при фрезеровании.

Фасонные незатылованные фрезы затачиваются и перетачиваются по задней поверхности. Для этого создаются специальные и специализированные приспособления. Переточка по задней поверхности производится методом обводки шлифовальным кругом по копиру. Т.е. по сравнению с заточкой затылованных фрез по передней поверхности у незатылованных фрез возрастает трудоёмкость переточки инструмента и требуется специальная технологическая оснастка для этого. Поэтому незатылованные фрезы используют преимущественно в условиях крупносерийного и массового производства.

Рис. 5.10