- •Лекции по дисциплине «режущий инструмент»

- •Содержание

- •Тема 1. Введение. Определение и классификация ри

- •1.1. Виды режущего инструмента:

- •1.2.Виды лезвийных режущих инструментов:

- •1.3.Конструктивные элементы лезвийного ри:

- •Тема 2. Место, роль и значение ри в машиностроении. Требования к ри. Две функции ри.

- •2.1.Место, роль и значение ри в машиностроении.

- •2.2.Требования к ри

- •Особенности ап:

- •2.3. Две функции ри

- •1. Формирование заданной поверхности детали

- •2. Снятие припуска

- •Тема 3. Единая геометрияРи

- •Тема 4. Резцы

- •4.1. Классификация резцов

- •4.2.Выбор основных конструктивных размеров резцов

- •Расчётный метод.

- •Табличный метод.

- •4.3. Основные конструкции и особенности некоторых резцов

- •4.4. Резцы с припаенными пластинами

- •Форма задней поверхности.

- •4.5. Резцы с приклеенными пластинами

- •4.6. Резцы с креплением пластин силами резания.

- •4.7. Резцы с механическим крепление пластин

- •4.7.1. Геометрические параметры резца с смп

- •4.8. Резцы для тяжелых токарных и карусельных станков

- •4.9. Резцы с режущими элементами из сверхтвердых инструментальных материалов

- •4.10. Расточные резцы

- •4.11. Строгальные и долбежные резцы

- •4.12. Отрезные и канавочные резцы Отрезные резцы

- •Канавочные резцы.

- •4.13. Фасонные резцы

- •4.13.1. Геометрические параметры фасонных резцов.

- •Тема 5. Фрезы

- •5.1. Определение наружного и внутреннего диаметров цилиндрических насадных фрез, количества зубьев фрез. Условие равномерности фрезерования

- •5.2. Незатылованные фрезы

- •5.3. Фасонные незатылованные фрезы.

- •5.4. Концевые фрезы

- •5.5. Торцовые фрезы

- •5.6. Фасонные затылованные фрезы

- •5.6.1. Выбор кривой затылования фрезы

- •5.6.2. Геометрия затылованного по Архимедовой спирали зуба фрезы с одинарным затылованием (нешлифованный зуб). Связь величины падения затылка к с величиной заднего угла αв.

- •5.6.3. Виды затылования зубьев фрез

- •5.6.4. Двойное затылование зубьев фрез.

- •5.6.5. Определение высоты зуба фрезы с одинарным затылованием

- •5.6.6. Определение высоты зуба фрезы с двойным затылованием

- •Тема 6. Инструменты для образования сложных поверхностей.

- •6.1. Инструменты для нарезания резьбы.

- •6.1.1. Резьбовые резцы

- •6.1.2. Резьбовая гребенка

- •6.1.3. Метчик

- •6.1.4. Плашки

- •Тема 7. Инструменты для обработки зубьев цилиндрических зубчатых колес

- •7.1. Понятия о начальной окружности и начальной прямой

- •7.2. Образование эвольвенты и её основные параметры

- •7.3. Модуль зубчатой передачи. Основные параметры цилиндрических зубчатых колес

- •7.4. Коррекция цилиндрических зубчатых колес

- •7.5. Методы нарезания зубьев цилиндрических зубчатых колес

- •7.6. Нарезание цилиндрических зубчатых колес методом копирования

- •7.7. Инструменты, работающие методом центроидного огибания (методом обката)

- •7.7.1. Исходные контуры зубчатого колеса, зубчатой рейки и инструментальной рейки

- •7.7.2. Червячно-модульные фрезы

- •7.7.2.1. Основные червяки чмф

- •7.7.2.2. Осевой шаг и осевой профиль зубьев чмф, спрофилированных на основе архимедова червяка

- •1.7.2.3. Понятия о расчетном сечении и расчетном диаметре червячно-модульных фрез

- •1.7.2.4. Влияние наружного диаметра, угла наклона ω и числа заходов витков зубьев фрезы на точность нарезаемых зубчатых колес

- •1.7.2.5. Геометрические параметры червячно-модульных фрез

- •1.7.2.6. Разновидности червячно-модульных фрез

- •7.7.3. Долбяки

- •7.7.3.1. Общие сведения о долбяках

- •1.7.3.2. Основные геометрические параметры

- •7.7.3.3. Определение угла профиля зуба долбяка на его делительном диаметре

- •7.7.3.4. Определение задних углов на боковой режущей

- •7.7.3.5. Определение толщины зуба долбяка по дуге окружности

- •7.7.3.6. Определение числа зубьев долбяка z0

- •7.7.3.7. Особенности расчета косозубых долбяков

- •7.7.3.8. Формы заточки передней поверхности косозубых долбяков

- •8. Список литературы:

- •8.1. Основная литература

- •8.2. Дополнительная литература

4.10. Расточные резцы

Применяют для обработки (растачивания) отверстий, работают в тяжелых условиях (особая кинематика процесса резания, трудноудаляемость стружки, ограниченность пространства для размещения на резце дополнительных элементов для стружкодробления или механического крепления пластин, трудность подвода СОЖ, малая жесткость резцов).

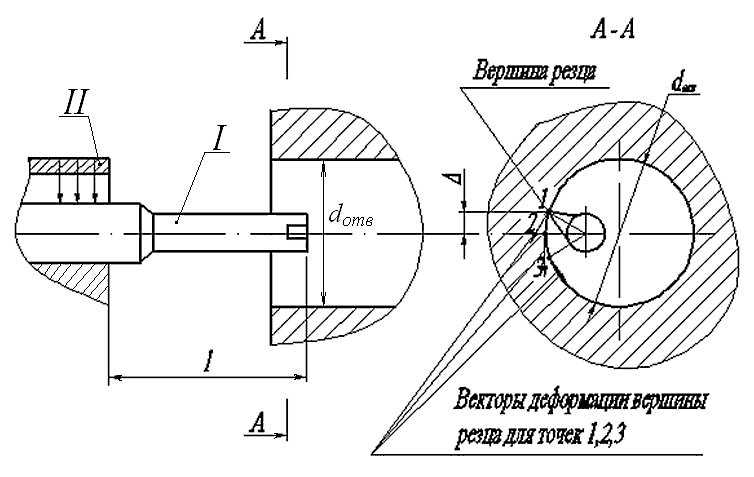

Рис. 4.31

Особенности конструкции и установки расточных резцов.

1. Значительный вылет резца 1 – l из резцедержки 2 (l≈(6…8)dотв).

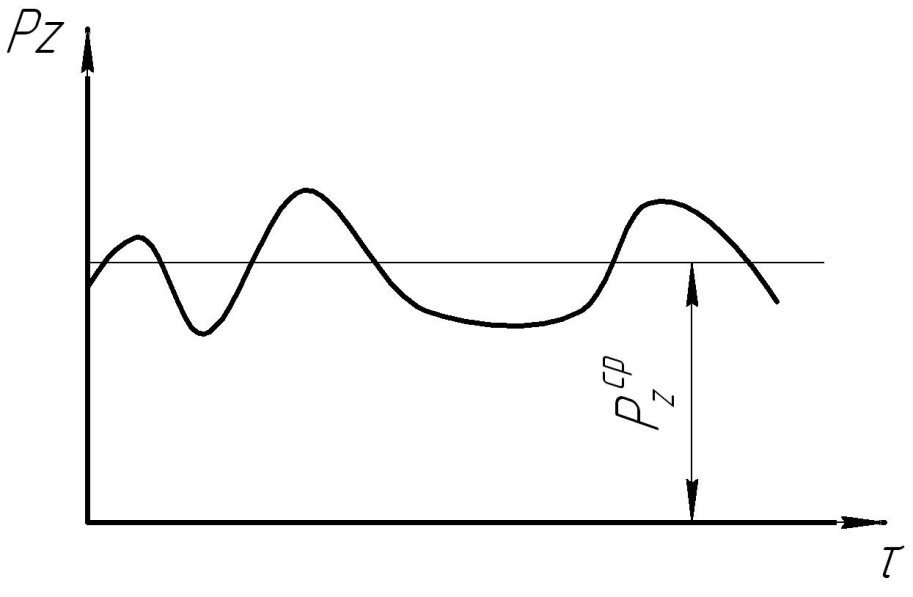

Вершина резца – точка 1, должна быть расположена так, чтобы под действием среднего значения тангенциальной составляющей силы резания вершина резца при резании находилась бы в точке 2 – в этом случае вектор деформации вершины резца совпадает с касательной к окружности диаметром dотв в точке 2. Если при резании вершина резца будет находится выше (смещена на величину ∆) или ниже точки 2 (в точках 1 или 3) то вектор деформации не совпадает с касательной, что приведет к неточности обработки отверстия и возникновению вибраций.

Кроме того, при нахождении вершины резца ниже точки 2 уменьшается кинематический задний угол. Форма задней поверхности расточного резца выполняется такой, чтобы не было пересечения с поверхностью обрабатываемого отверстия (чтобы не было интерференции).

2. Корпус резца выполняют либо полностью круглым по всей длине резца, либо круглым у его рабочей части и прямоугольным или квадратным на крепежном конце. Обычно диаметр корпуса резца равен 0,5…0,8 от dотв.

4.11. Строгальные и долбежные резцы

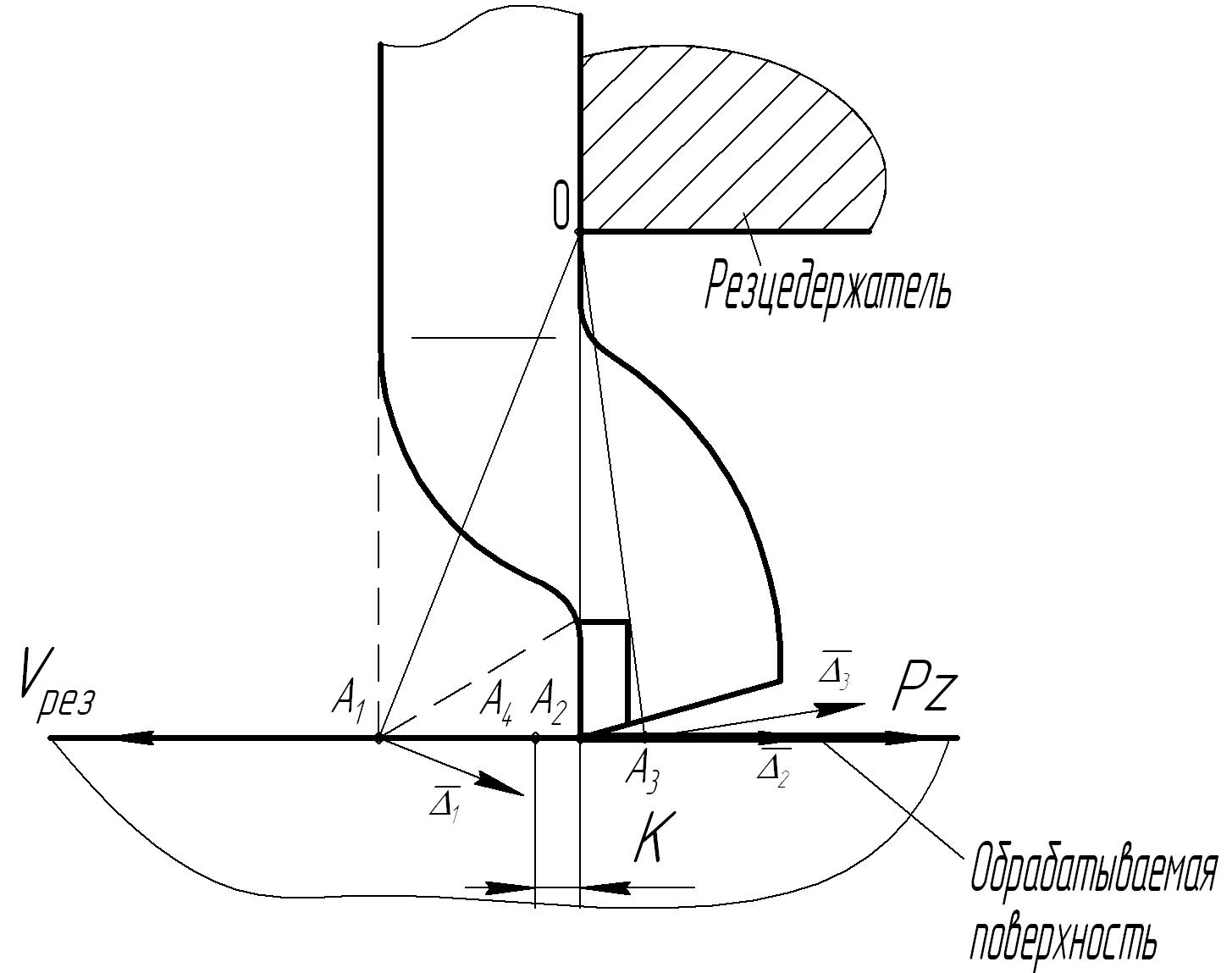

На строгальных станках в начальный момент резания резцы испытывают ударные нагрузки, а при дальнейшем резании возможны вибрации, что связано с консольным креплением резца и изменением глубины резания. В связи с консольным закреплением строгальных резцов вершина резца в процессе резания ( в результате отжима ) будет перемещаться по дуге окружности (рис. 4.32).

При этом чем дальше вершина лезвия отстоит от опорной плоскости резца, тем больше радиус этой окружности. Дополнительное перемещение вершины приведет к ее углублению в тело заготовки, а это в свою очередь к изменению глубины резания и поломке резца. Во избежание этого необходимо, чтобы вершина лезвия резца располагалась на уровне его опорной плоскости, для чего резцы делают с изогнутым корпусом. У строгальных резцов следует увеличить угол наклона главной режущей кромки до 20 градусов с целью предохранения вершины лезвия от ударной нагрузки.

По роду выполняемой работы строгальные резцы делят на проходные, отрезные, подрезные. Для чистовой обработки плоскостей применяют чистовые резцы. Долбежные резцы применяют при обработке внутренних поверхностей на долбежных станках в единичном и мелкосерийном производстве.

Для положения вершины резца в точке А1 вектор деформации под действием силы Рz - ∆1 будет направлен в «тело» обрабатываемой поверхности, что приведет к изменению глубины резания и возникновению вибраций – к снижению качества обработки и стойкости РИ. Для исключения этого недостатка вектор деформации в точке А должен быть параллельным обрабатываемой поверхности, что будет иметь место в точке А2 .В этом случае державка резца должна быть выполнена изогнутой. Однако под действием средней составляющей силы Рz (рис. 4.33) вершина резца переместиться в точку А3 и вектор деформации будет направлен вверх, что также приведет к изменению толщины резания и вибрации. Для исключения этого недостатка вершина резца в исходном состоянии без нагрузки должна быть расположена в точке А4 на некотором расстоянии к от точки А2 , где к- величина перемещения вершины резца под действием средней составляющей силы Рz, которая зависит от различных факторов и в среднем составляет 1-1,5 мм.

Рис. 4.32

Рис. 4.33